3.2. MOTORE TRAINAFILO

Assicurarsi che il rullino d’avanzamento filo abbia la cava di diametro

uguale a quella del filo. Il rullino porta stampigliato sul fianco il diametro

del filo che si può adoperare. Per saldare con filo pieno con GAS di

protezione sostituire il rullino del gruppo trainafilo con rullino con

scanalatura avente forma V per il filo in acciaio e a forma di Uper il filo di

alluminio. Richiedere tali rullini e il riduttore di pressione al vostro

rivenditore di fiducia o alla società costruttitrice se si intende usare la

saldatrice con gas di protezione.

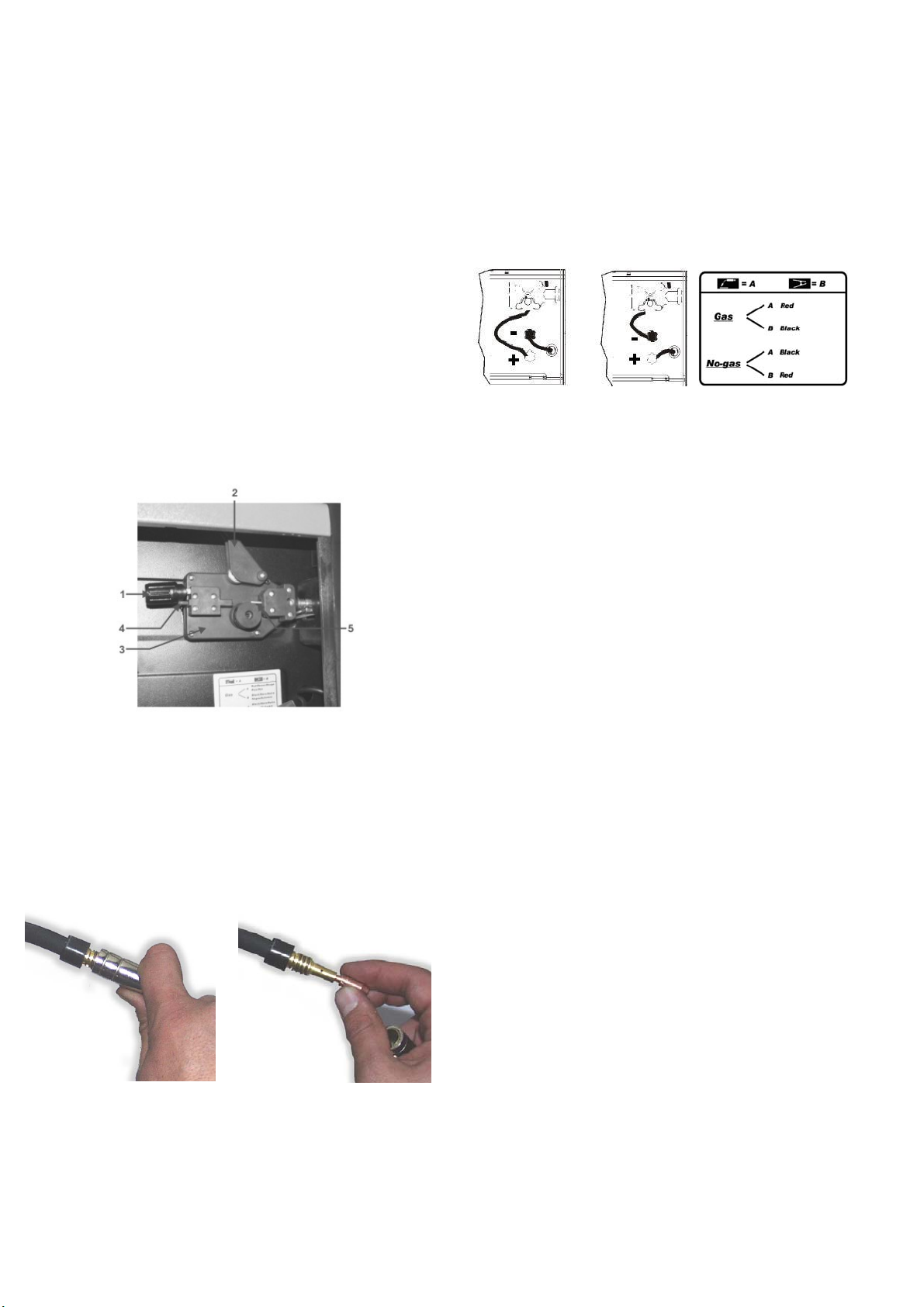

3.3. INSERIMENTO DEL FILO

1. Disinnestare il braccetto con molla (1) e ruotarlo verso l’alto (2) in

modo da allontanarlo dal rullino (3). Assicuratevi che il rullino porti

stampigliato nel lato a vista il diametro del filo che si sta usando.

2. Con attenzione staccare il filo dalla bobina portafilo. Per evitare noiosi

sbobinamenti tenerlo in tensione fino al punto (5).

3. Tagliare i primi 100 mm di filo o comunque tutta la parte non

perfettamente diritta.

4. Inserire il filo nella guida (4), sopra il rullino (3) e quindi inserirlo nel

tubo capillare (5).

5. Chiudere il braccetto premifilo lasciando la molla caricata. Ruotare la

bobina in modo da allentare ulteriormente il filo.

6. La manopola di regolazione della pressione del filo è regolata a metà

pressione. Nel caso la pressione sia eccessiva (rischio di appiattire il filo),

svitare la manopola in modo da ridurre la pressione. Una pressione

maggore è richiesta nel caso si usi filo da 0,6 mm. Se il rullino guida

slitta, bisogna aumentare la pressione fino a che il filo avanzi

regolarmente.

7. Togliere l’ugello guida gas e la punta di contatto.dalla pistola della

torcia.

8. Metter l’interruttore in posizione “ON” (“ I “).

9. Tirare il cavo della torcia in modo che sia ben diritto.

10.Premere il pulsante della torcia ed alimentare il filo fino a che esso

appaia all’estremità della torcia (attenzione non puntare la pistola contro

voi o altre persone), quindi rilasciare il pulsante.

11.Spegnere la macchina mettendoin posizione “OFF” ( “O”).

12.Riposizionare la punta di contatto e l’ugello gas.

13.Tagliare il filo di 6-10 mm oltre la punta. Ora la macchina è pronta per

saldare.

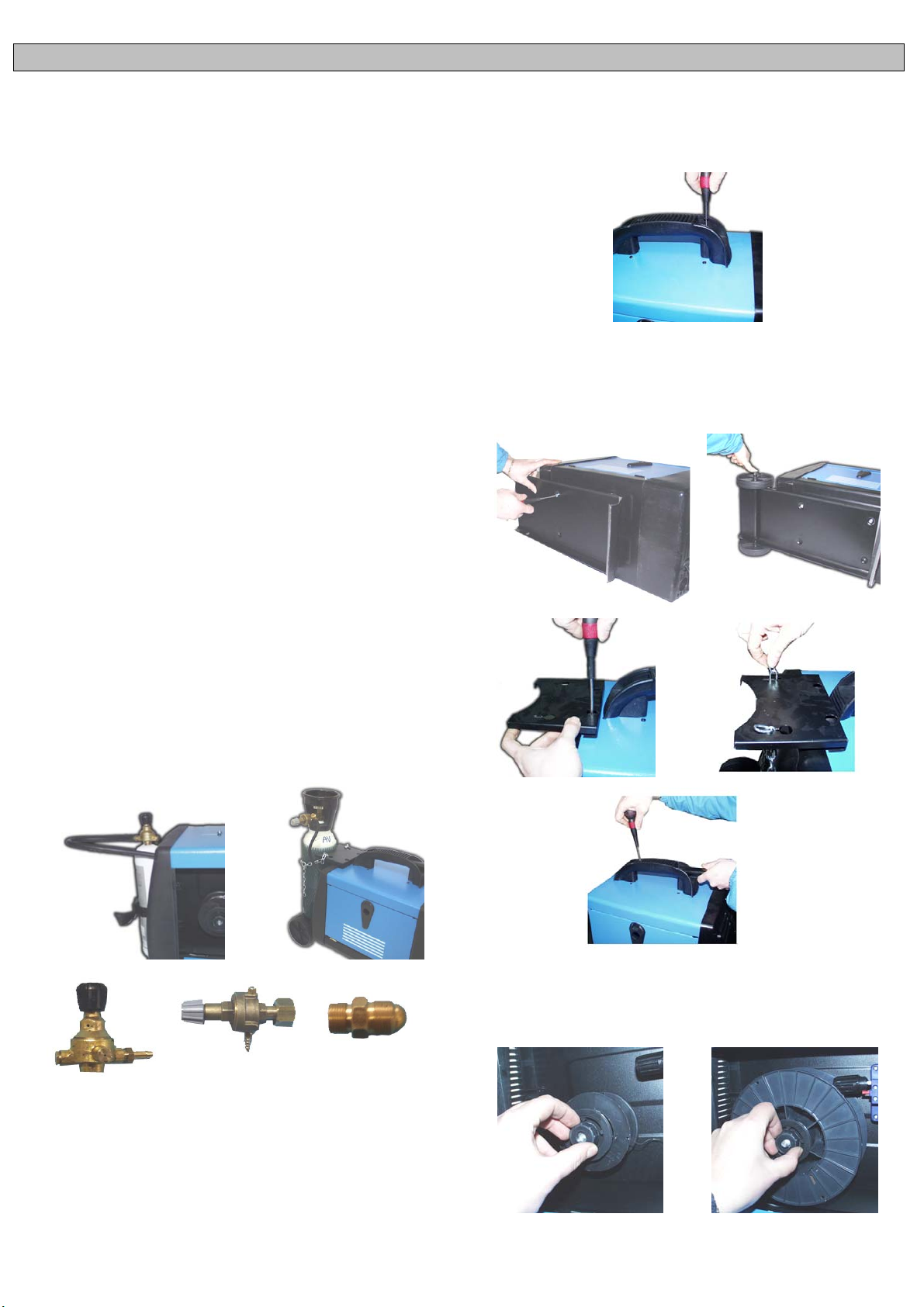

3.4. COLLEGAMENTO DELLA TORCIA

La torcia è collegata direttamente e, quindi è già pronta per l’uso. Una

eventuale sostituzione va fatta con molta cura. E’preferibile farla eseguire

da un tecnico esperto. Per sostituire la punta guida gas è sufficiente

svitare oppure tirare verso l’esterno. La punta guida gas va tolta ogni

qual volta bisogna sostituire l’ugello guidafilo. Tale ugello deve essere

sempre del diametro appropriato a quello del filo. Tenere sempre

perfettamente pulita la punta guida gas.

4. MODI DI SALDATURA

4.1. SALDATURA IN CONTINUO

E’ il sistema maggiormente adoperato. Una volta preparata la macchina

è sufficiente premere il pulsante della torcia ed iniziare le operazioni di

saldatura. Per smettere di saldare è sufficiente rilasciare il pulsante della

torcia.

4.2. PRESSIONE DEL GAS

La pressione del gas va regolata in modo che l’erogazione corrisponda

ad un valore compreso tra i 6 e i 12 litri.

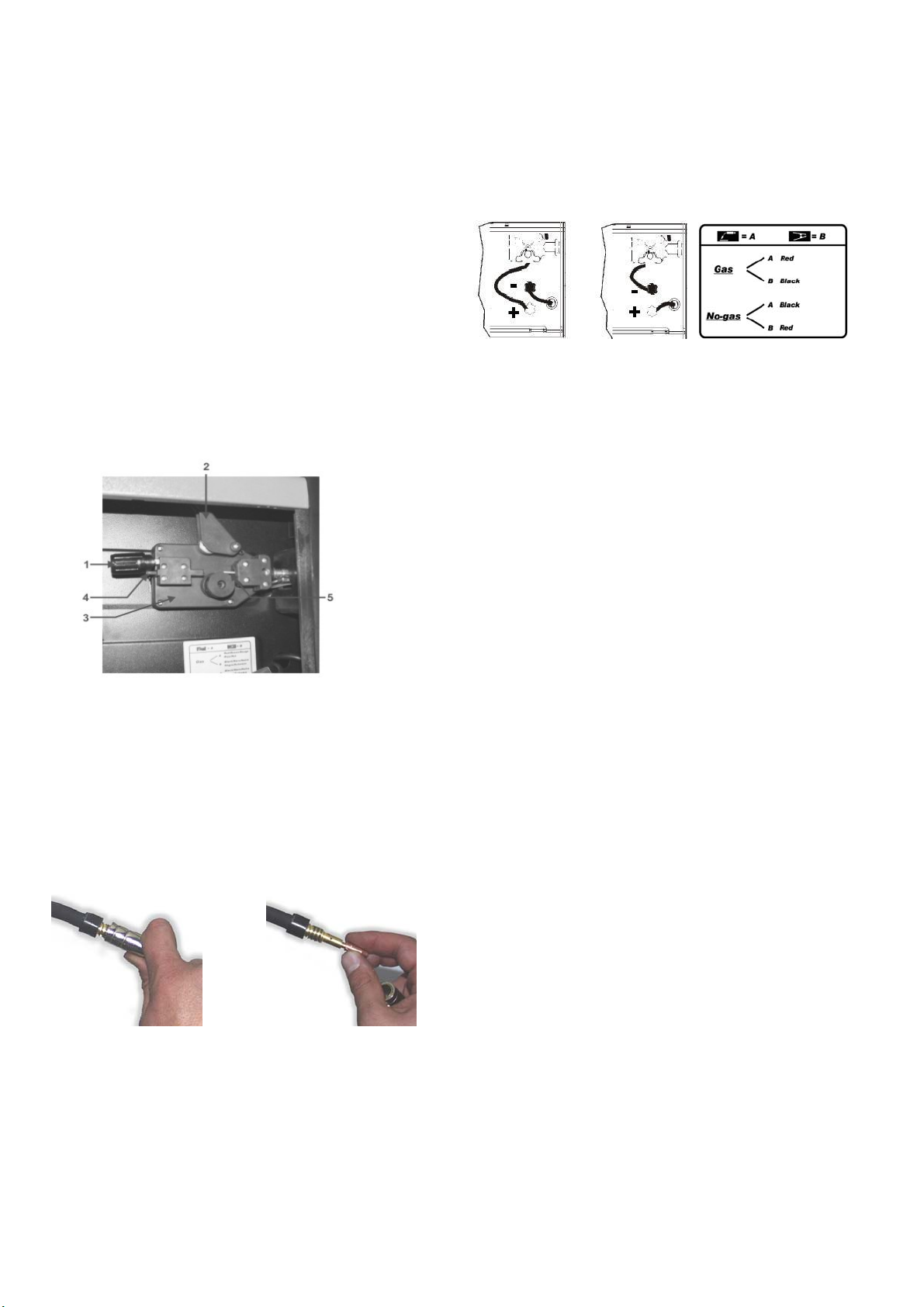

4.3. SALDATURA GAS – NO GAS

4.3.1. Gas – Collegare il morsetto della torcia nell’uscita positiva “+” e la

pinza della massa nell’uscita negativa “-”.

4.3.2. No-Gas – (Solo per i modelli che hanno questa predisposizione)

Effettuare il cambio di polarità, collegare, quindi, la pinza della massa

nella connessione positiva “+” e il morsetto della torcia nella connessione

negativa “-”.

4.4. SALDATURA MIG - MAG

A) MIG = Metal Inert Gas

B) MAG = Metal Active Gas

I due procedimenti sono perfettamente equivalenti, ciò che cambia è il

tipo di gas adoperato. Nel caso A il gas adoperato è l’ARGON (gas

inerte). Nel caso B il gas adoperato e il CO2(gas attivo). Per saldare le

leghe d’alluminio o d’inox è necessario adoperare ARGON puro o al

massimo una miscela composta dall’80% di ARGON e dal 20% di CO2.

Si può adoperare la CO2da sola soltanto nel caso di saldatura di acciaio

al carbonio (ferro).

5. GUIDA ALLA SALDATURA

5.1. REGOLA GENERALE

Quando la saldatura è regolata al minimo è necessario che la lunghezza

dell’arco sia piccola. Questo si ottiene tenendo la torcia il più vicino

possibile al pezzo da lavorare e con una inclinazione di circa 60 gradi. La

lunghezza dell’arco può essere aumentata man mano che si aumenta

l’intensità di corrente, al massimo si può arrivare ad una distanza di circa

20mm.

5.2. CONSIGLI DI CARATTERE GENERALE

Di tanto in tanto alcuni difetti si possono verificare nella saldatura. Questi

difetti si possono eliminare prestando attenzione ad alcuni suggerimenti

che qui di seguito Vi proponiamo:

- Porosità

Piccoli fori nella saldatura, non dissimili da quelli della superficie della

cioccolata, possono essere causati da interruzione del flusso di gas o

talvolta dall’in-clusione di piccoli corpi estranei. Il rimedio usuale è molare

la saldatura e rifare la saldatura. Prima, però, bisogna controllare il flusso

di gas (circa 8 litri/minuto), pulire benissimo la zona di lavoro e poi

inclinare correttamente la torcia mentre si salda.

- Spruzzatura

Piccole gocce di metallo fuso che provengono dall’arco di saldatura.

In piccole quantità è inevitabile, ma si può ridurre al minimo regolando

bene la corrente ed il flusso di gas e tenendo pulita la torcia.

- Saldatura stretta e arrotondata

È causata dall’avanzamento veloce della torcia oppure dal gas non

regolato bene.

- Saldatura spessa e larga

Può essere causata da un avanzamento troppo lento della torcia.

- Filo bruciato dietro

Può essere causato da un avanzamento del filo lento, dalla punta

guidafilo allentata o consumata, filo di bassa qualità, beccuccio guidagas

troppo chiuso o corrente troppo elevata.

- Scarsa penetrazione

Può essere causata da un avanzamento troppo veloce della torcia, da

corrente troppo bassa, da alimentazione del filo non corretta, da polarità

invertita, smussi e distanza tra i lembi insufficiente. Curare la regolazione

dei parametri operativi e migliorare la preparazione dei pezzi da saldare.

- Foratura del pezzo

Può essere causata dal movimento troppo lento della torcia, corrente

troppo elevata o non corretta alimentazione del filo.

- Forte spruzzatura e porosità.

Può essere causato da una distanza eccessiva del beccuccio guidagas

dal pezzo, da sporco sui pezzi, da scarso flusso di gas o da corrente

bassa. Bisogna verificare i due parametri, ricordando che il gas non deve

essere inferiore a 78 litri/min. e che la corrente di saldatura deve essere

appropriata al diametro del filo che si sta utilizzando. E’ preferibile avere

un riduttore di pressione di entrata e di uscita. Sul manometro di uscita è

possibile leggere anche la portata espressa in litri.

- Instabilità d’arco