Bernard SQ Series Installation manual

INSTRUCTIONS DE MISE EN SERVICE,

STOCKAGE ET ENTRETIEN

INSTRUCTIONS FOR START-UP,

STORAGE AND MAINTENANCE

ANLEITUNG FÜR DIE INBETRIEBNAHME,

LAGERUNG UND WARTUNG

MODÈLES / MODELS / MODELLE : SQ

(applicable pour/ suitable for MAS & MBS)

NR1248_A/F/D

Art : 5100182

SQ

Gamme

Range

Reihe

SOMMAIRE

1 Sécurité page 3

2 Montage page 3

3 Commande manuelle et débrayage page 3

4 Raccordement et tests électriques page 4

5 Réglage des butées mécaniques et des contacts de fin de course page 5

6 Réglage du limiteur de couple page 6

7 Potentiomètre de recopie de position (option) page 6

8 Transmetteur de position type «TAM» (option) page 7

9 Entretien et stockage des servomoteurs page 8

Accessoires de la gamme SQ Page 24

Autres gammes de produits Page 24

Schémas de câblage interne Page 25

Exemples de circuits de puissance Page 26

Exemples de réalisation de coffrets de commande Page 27

TABLE OF CONTENTS

1 Safety information page 10

2 Assembly page 10

3 Handwheel operation and declutching page 10

4 Electrical connections and preliminary tests page 11

5 Setting of mechanical stops and travel

limit switches page 12

6 Setting of torque limit switches page 13

7 Position feedback potentiometer (option) page 13

8 «TAM» position transmitter (option) page 14

9 Maintenance and storage instructions page 15

SQ range accessories Page 24

Other products ranges Page 24

Internal wiring diagrams Page 25

Examples of power supply circuits Page 26

Control panel design examples Page 27

INHALTSVERZEICHNIS

1 Sicherheitsinformationen Seite 17

2 Montage Seite 17

3 Handradbetätigung und auskuppeln Seite 17

4 Elektrische anschlüsse und prüfungen im vorfeld Seite 18

5 Einstellung der mechanischen anschläge

und wegbegrenzungsschalter Seite 19

6 Einstellung der drehmomentbegrenzungsschalter Seite 20

7 Potentiometer für positionsmeldung (option) Seite 20

8 “TAM”-positionsmelder (option) Seite 21

9 Wartungsanleitung und hinweise zur lagerung Seite 22

Zubehör für die SQ-Riehe Seite 24

Weitere Produktreihen Seite 24

Interne Stromlaufpläne Seite 25

Beispiele für Stromversorgungskreise Seite 26

Beispiele für Schalttafelausführungen Seite 27

SQ100/SQ250/QS400

3

Français

1 SÉCURITÉ

Cet appareil répond aux normes de sécurité en vigueur. Toutefois, seule

une installation, une maintenance et une utilisation effectuées par

un personnel qualifié et formé permettront d’assurer un niveau de sécurité

adéquat.

Avant montage et démarrage, lire attentivement l’ensemble de ce document.

2 MONTAGE

Le servomoteur doit être boulonné sur l’appareil à motoriser.

Les servomoteurs Bernard Controls peuvent fonctionner dans n’importe

quelleposition.Cependant,lespresse-étoupesnedevraientpasêtreorientés

vers le haut (étanchéité) et le moteur de préférence pas placé en position

basse (condensation d’eau interne potentielle).

Note 1 : ne pas transporter les servomoteurs par le volant sous peine

d’endommager le couple roue et vis.

Note 2 : si le servomoteur a été fourni monté sur la vanne, les réglages

de base ont en principe été effectués ; se reporter alors aux

seuls § 3,4 et 9.

Note 3 : voir § 9 pour les précautions de stockage avant mise en route.

3 COMMANDE MANUELLE ET DEBRAYAGE

Dans le cas général, le volant ne tourne pas pendant les manoeuvres

électriques. Si le volant tourne, il est alors plein et exempt de parties

saillantes et ne présente aucun risque pour l’opérateur.

De plus, pour les servomoteurs à couple élevé, le dispositif de limiteur

d’effort assure une protection complémentaire.

Modèles SQ4 à SQ15:

Ils sont équipés d’une commande manuelle débrayable manuellement.

Pour passer en mode manuel, il faut tourner le volant tout en tirant

dessus afin de l’engager mécaniquement.

Le débrayage du volant s’effectue en le repoussant en butée vers le carter.

Modèles SQ600 et SQ1000 :

Ils disposent d’une commande manuelle à débrayage automatique

à priorité électrique.

Pour passer en mode manuel, aligner la flèche de la poignée de débrayage

avec le repère triangulaire situé sur le carter (il peut être nécessaire

de tourner le volant de quelques degrés pour dégager les crabots).

Le retour en mode électrique s’effectue automatiquement au démarrage

du moteur, ou bien manuellement si on le désire.

ATTENTION

Pour les servomoteurs antidéflagrants, veuillez aussi lire

attentivement les instructions spécifiques TMS1132 avant

de procéder au montage et au démarrage.

4

Modèles SQ25/SQ60/SQ80 :

Certains de ces modèles sont équipés d’un levier de débrayage

du moteur monté sur un étage de réduction intermédiaire.

En fin de manoeuvre manuelle, ne pas oublier de réembrayer le moteur.

Sinon, celui-ci tournera à vide jusqu’à l’activation de la protection

thermique. Si cet incident se répète, un risque de détérioration du moteur

existe.

4 RACCORDEMENT ET TESTS ÉLECTRIQUES

Si le servomoteur est équipé d’une commande type INTELLI+®, INTE-

GRAL+, POSIGAM, MINIGAM ou MINIGRAL, veuillez vous reporter aux

documentations spécifiques.

Sinon, tous les fils électriques venant des différents éléments du servo-

moteur sont ramenés sur un bornier dont les bornes portent des numéros

correspondant aux schémas de câblage inclus dans ce document.

Le contact de protection thermique du moteur et les deux contacts

du limiteur de couple doivent être intégrés dans votre logique de commande

(cf. exemples de câblage) afin de limiter les risques de casse mécanique.

Une fois le câblage terminé, les points suivants sont à contrôler :

a) A partir des informations gravées sur la plaque d’identification du

servomoteur, vérifier que l’alimentation électrique utilisée est correcte,

b) Vérifier que les presse-étoupe ont bien été resserrés après câblage,

c) A l’aide de la commande manuelle, amener la vanne en position médiane

d) Actionner la commande électrique d’ouverture. Vérifier que le sens

de rotation du servomoteur est correct. Actionner manuellement

le contact de fin de course «OPEN» (ouvert) ; le moteur doit s’arrêter.

Vérifier de la même manière la commande électrique de fermeture

et le contact de fin de course «CLOSED» (fermé).

e) Tous modèles SQ4 à SQ15: actionner la commande électrique d’ouver-

ture. Actionner manuellement le contact du limiteur d’effort «OPEN» ;

le moteur doit s’arrêter. Vérifier de la même manière le contact du limiteur

d’effort «CLOSED» pendant une manoeuvre de fermeture.

En cas de problème sur un de ces tests, vérifier l’ensemble du cablâge.

Pour les servomoteurs d’un couple supérieur à 300 Nm, après avoir

vérifié le sens de rotation, il est préférable d’alimenter seulement

le courant de contrôle, sans alimenter le courant de puissance, afin de

contrôler le branchement en toute sécurité.

5

Français

5 RÉGLAGE DES BUTÉES MECANIQUES ET DES

CONTACTS DE FIN DE COURSE

Description et fonction des butées mécaniques (1/4 Tour uniquement)

Ce dispositif limite mécaniquement la course lors de la commande manuelle

de la vanne et de ce fait évite tout déréglage. Suivant les cas, les butées sont

localisées sur le servomoteur ou sur le réducteur 1/4 Tour.

Les servomoteurs sont réglés dans nos usines pour une rotation

de 90°. Un réglage est possible grâce aux vis d’arrêt dans la limite

de 2° à chaque extrémité.

Description et fonction du bloc à cames et des contacts fin de course

Les cames actionnant les micro-contacts forment un ensemble monobloc

dont les éléments peuvent être réglés indépendamment les uns des autres.

Les cames blanche et noire servent aux contacts fin de course.

Les autres cames sont pour des contacts additionnels dédiés à la signa-

lisation (2 à 4 selon version).

Les cames se manoeuvrent de la façon suivante :

a) Introduire un petit tournevis dans la fente entourée d’une bague

de la même couleur que la came à déplacer,

b) Appuyer légèrement pour libérer la came,

c) Tourner indifféremment dans un sens ou dans l’autre pour amener

la came dans la position recherchée,

d) Relâcher la pression en s’assurant que la tête est remontée

en position d’origine, ce qui verrouille automatiquement la came.

Mode opératoire de réglage des butées mécaniques et du bloc à cames :

a) Desserrer les deux butées mécaniques de 2 tours

b) Amener la vanne en position fermée. Si l’on arrive en butée méca-

nique avant d’avoir atteint la fermeture complète de la vanne, cela

signifie que la tolérance de réglage de 2° maximum a été dépassée

; ne pas tenter de passer outre à cette limite.

c) Régler la position de la came du contact de fin de course «CLOSED».

d) Revisser la butée jusqu’au contact et la desserrer d’un tour et demi ;

puis bloquer la vis de la butée avec le contre-écrou.

Respecter la même procédure pour l’ouverture.

Effectuer une fermeture et une ouverture complète avec la commande

électrique. Il est impératif que l’arrêt du moteur sur fin de course

électrique intervienne avant l’arrivée en butée mécanique.

6

6 RÉGLAGE DU LIMITEUR DE COUPLE

IMPORTANT : Les microrupteurs limiteurs de couple donnent un contact

à impulsion. En option, il est possible de mémoriser électriquement

l’indication du limiteur d’effort par un système de relais incorporé

au servomoteur.

Les servomoteurs Bernard Controls sont réglés et vérifiés pour la valeur

des couples demandés à la commande. Un réajustement peut s’effec-

tuer si nécessaire en agissant sur les écrous qui compriment les ressorts

du limiteur de couple. Le couple préréglé peut-être augmenté ou diminué

en serrant ou desserrant les écrous. Nous consulter.

Dans le cas où des valeurs de couple précises n’ont pas été indiquées

à la commande, le jeu de ressorts livré est ajusté à la valeur du couple

maximum que le servomoteur peut fournir (valeur indiquée dans les tableaux

techniques de nos catalogues).

7 POTENTIOMÈTRE DE RECOPIE DE POSITION (OPTION)

Le système de recopie de position est constitué d’un potentiomètre

entraîné par le bloc cames des fins de course.

Le 0% correspond à une vanne fermée. Le 100% à une vanne ouverte.

Version sur circuit imprimé

Pour monter l’ensemble potentiomètre sur la platine du servomoteur,

emboîtez-le sans l’indicateur de position et vissez-le sur la colonnette

de maintien. Revissez l’indicateur de position.

Le réglage du zéro du potentiomètre s’effectue à l’aide de la vis repérée

«0% position».

Mettre le servomoteur en position fermée.

La mesure de résistance s’effectuera entre les bornes 16 et 17.

Tout en maintenant manuellement en position la pignonnerie située

juste sous la plaque marquée «0% position», tourner la vis du poten-

tiomètre jusqu’à obtenir une valeur de résistance qui dépasse 0 Ohm

et augmente régulièrement puis tourner en sens inverse afin de revenir

à une valeur proche de 0 Ohm.

Mettre le servomoteur en position ouverte et noter la valeur de résistance

pour le 100%.

Revenir en position fermée et vérifier que la valeur du 0% est bien répétable

et proche de 0 Ohm.

Version sur colonnette (servomoteur SQ4 à SQ15)

Pour monter l’ensemble potentiomètre sur la platine du servomoteur,

fixer la colonnette de maintien et engager le pignon d’entraînement

du potentiomètre avec la roue du bloc cames.

Le réglage du zéro du potentiomètre s’effectue à l’aide d’une petite

clé en desserrant l’écrou de maintien afin de pouvoir faire tourner

le potentiomètre.

Mettre le servomoteur en position fermée.

La mesure de résistance s’effectuera entre les bornes 16 et 17.

7

Français

Tourner le potentiomètre jusqu’à obtenir une valeur de résistance

qui dépasse 0 Ohm et augmente régulièrement puis tourner en sens

inverse afin de revenir à une valeur proche de 0 Ohm.

Resserrer l’écrou en maintenant le potentiomètre en position.

Mettre le servomoteur en position ouverte et noter la valeur de résistance

pour le 100%.

Revenir en position fermée et vérifier que la valeur du 0% est bien répétable

et proche de 0 Ohm.

Remarques : Si l’équipement possède 2 potentiomètres, chaque poten-

tiomètre est réglé indépendamment l’un de l’autre.

Inversion du signal

Pour changer le sens de variation du signal, croiser les fils du potentiomètre

au niveau du bornier du servomoteur (exemple : pour un raccordement

16/17/18, inverser 16 et 18).

8 TRANSMETTEUR DE POSITION TYPE TAM (OPTION)

Le TAM transmet à distance une position angulaire. Le signal de sortie

est un courant variant de 0 à 20mA ou de 4 à 20mA, suivant une loi

linéaire en fonction de l’angle de rotation de l’axe d’entrée d’un poten-

tiomètre.

Raccordement électrique

Effectuer le raccordement électrique conformément au schéma fourni

avec le servomoteur. Voir aussi des exemples de branchement typiques

ci-dessous.

L’alimentation doit être comprise entre 12 et 32V en courant continu

redressé filtré ou stabilisé et avec une charge maxi admissible précisée

dans le tableau.

Adaptation du signal au sens de rotation

Le transmetteur de position TAM qui équipe un servomoteur stan-

dard délivre un signal qui augmente de la position fermée à la position

ouverte, le sens d’ouverture de l’organe entrainé correspondant au sens

antihoraire.

Alimentation

VOLT Charge maxi

admissible Ohm

12 150

24 750

30 1050

8

Pour que le signal diminue de la position fermée à la position ouverte ou

si l’organe entrainé ouvre dans le sens horaire, le signal peut être inversé

en déplaçant les cavaliers : sens direct 1-3 / 2-4 , sens inverse 1-2 / 3-4.

Réglages

Brancher un milliampèremètre avec ou sans charge pour lire le courant

de sortie.

-Le réglage doit toujours commencer par le 0/4mA.

-Amener le servomoteur dans la position qui doit correspondre

au signal 0/4mA (en standard c’est la fin de manoeuvre de l’organe

entrainé dans le sens horaire ou position fermée).

-Tout en maintenant manuellement en position la pignonnerie

située juste sous la plaque marquée «0% position», tourner la vis

du potentiomètre jusqu’à atteindre la plage où le courant à sa valeur

minimale. Chercher la zone où le signal augmente régulièrement puis

tourner en sens inverse afin de revenir à la valeur minimale précé-

demment trouvée. Le potentiomètre est ainsi calé en début de piste.

-Régler précisément le 0/4 mA grâce à la vis du TAM marquée

«0/4mA».

-Amener maintenant le servomoteur dans la position qui doit corres-

pondre au signal 20mA (en standard c’est la fin de manoeuvre de

l’organe entrainé dans le sens antihoraire ou position ouverte).

-Tourner la vis de réglage repérée «20mA» pour lire exactement

sur le milliampèremètre 20mA.

-Revenir en position fermée et vérifier que la valeur du 0% est bien

répétable et proche de 0/4 mA.

9 ENTRETIEN ET STOCKAGE DES SERVOMOTEURS

Entretien

Si le servomoteur est utilisé en atmosphère particulièrement humide,

il est préférable de vérifier une fois par an si de la condensation ne s’est

pas produite à l’intérieur du boîtier comportant les parties électriques. Pour

empêcher cette condensation, les servomoteurs sont équipés en standard

d’une d’une résistance de chauffage, à l’intérieur du boîtier.

Stockage

Un servomoteur est composé d’éléments électriques et d’une partie mé-

canique lubrifiée à la graisse. Malgré l’étanchéité de cet ensemble, les

risques d’oxydation, de gommage et de grippage peuvent apparaître lors

de la mise en service du servomoteur, si son stockage n’a pas été correc-

tement réalisé.

Servomoteur stocké en magasin

a) Les servomoteurs doivent être stockés sous abri, dans un endroit

propre et sec, et protégé des changements successifs de température.

Eviter le stockage à même le sol.

b) Pour les servomoteurs équipés de résistance de chauffage, alimenter

celle-ci dans le cas de présence d’humidité (tension standard 230

Volts, sauf précision particulière à la commande).

c) Vérifier que les bouchons plastiques provisoires des entrées

de câble soient bien en place. S’assurer de la bonne étanchéité

des couvercles et des boîtiers renfermant les éléments électriques.

d) Dans le cas de vanne dont la levée de tige est importante, vérifier

que le capot de protection est bien monté sur le servomoteur.

9

Français

Sinon, monter celui-ci avec une pâte à joint.

Servomoteur installé mais en attente de raccordement électrique

Si une longue attente est prévue entre le montage du servomoteur

et les travaux de raccordement électrique:

a) S’assurer de la bonne étanchéité des presse-étoupe et des boîtiers

électriques,

b) Recouvrir la motorisation d’un film plastique,

c) Pour les servomoteurs équipés de résistance de chauffage, alimenter

celle-ci dans le cas de présence d’humidité (tension standard 230

Volts, sauf précision particulière à la commande).

Stockage des servomoteurs équipés de composants électroniques

Le stockage de longue durée de composants électroniques hors tension

peut entraîner des risques de mauvais fonctionnement. Il est donc fortement

déconseillé de le pratiquer.

Dans le cas contraire, il y a lieu de faire réviser en usine les cartes

électroniques avant mise en service.

Contrôle après stockage

a) Contrôler visuellement l’équipement électrique,

b) Actionner manuellement contacts, boutons, sélecteurs, ... pour en vérifier

le bon fonctionnement mécanique,

c) Procéder à quelques manoeuvres manuelles,

d) Vérifier la bonne consistance de la graisse,

e) Pour les servomoteurs équipés de graisseurs, faire un apport

de graisse neuve,

f) Procéder à la mise en service du servomoteur suivant les instructions

jointes à chaque appareil.

SQ100/SQ250/SQ400

10

1 SAFETY INFORMATION

This device complies to current applicable safety standards.

Installation, maintenance and use of this apparatus will have to be done

by skilled and trained staff only.

Please read carefully the whole document prior to mounting and starting-up.

2 ASSEMBLY

Actuator should be secured directly to the valve using proper bolts or via

a proper interface.

After assembly, the actuator can operate in any position. However, cable

glands should not be oriented upwards (loss of water tightness) and the

motor will preferably not be positioned at the bottom (potential internal

condensation trap)

Note 1 : do not handle the actuator by handwheel, it could damage

the gearworm.

Note 2 : if the actuator was delivered mounted on the valve, the basic

settings should have been done. In this case, refer to § 3,4 and

9 only.

Note 3 : see §.9 for details on storage precaution prior to starting-up.

3 HANDWHEEL OPERATION AND DECLUTCHING

In general, the handwheel does not turn during electrical operation.

Even if turning, the solid handwheel does not have any protruding part

and therefore does not present any risk of any kind for the operator.

Moreover, for the actuators with the highest torque, the torque limit sys-

tem brings an additional level of protection.

SQ4 to SQ15:

These actuators are equipped with a manually declutchable handwheel.

To operate manually the actuator, turn while pulling the handwheel

in order to mechanically engage it.

To declutch the handwheel, just push it back towards the actuator body.

SQ600 to SQ1000:

These actuators are provided with an automatic declutching handwheel,

with motor drive priority. In order to operate manually the actuator, turn

the arrow of the handwheel clutch button in front of the triangular sign

on the housing (it might be necessary to turn the handwheel by a few

degrees to release the claws). When the motor starts, it returns automati-

cally into declutched position.

WARNING

For explosionproof actuators, please also read carefully the special

instructions TMS1132 prior to mounting and starting-up

11

English

SQ25/SQ60/SQ80 models:

Some of these actuators are equipped with declutchable intermediate

gears. By moving the clutch lever, the motor is physically disengaged from

the gears. Once the manual handwheel operation has been completed,

do not forget to clutch the motor back. Otherwise, once started-up,

it would run and heat up until the motor thermal protection switch closes.

If repeated, these conditions can generate a motor breakdown .

4 ELECTRICAL CONNECTIONS AND PRELIMINARY TESTS

If the actuator is equipped with INTELLI+®, INTEGRAL+, POSIGAM, MINIGRAL

or MINIGAM commands, please report to the specific documentation for wi-

ring details.

Otherwise, all components of the actuator are wired to a common

terminal strip. Remove the cover and pass the cables through the cable

glands (M20). Refer to the wiring diagram for details on the terminals

numbering system.

Both torque and travel limit switches must be integrated into your

control system (see wiring examples) in order to prevent potential

damage to the actuator or valve.

The following points must be checked:

a) Make sure that power supply voltage is in accordance with the data

engraved on the actuator nameplate,

b) Check that all cable glands are correctly tightened,

c) Move the valve manually to an half-open position,

d) Operate an electrical opening and check that the motor rotates

in the right direction. Press manually on the «OPEN» travel limit

switch ; the motor should stop.

In the same way, check that the closing electrical command as well as

the «CLOSED» travel limit switch are working correctly,

e) All models except SQ4 to SQ15: operate an electrical opening. Press

manually on the «OPEN» torque limit switch ; the motor should

stop.

In the same way, operate an electrical closing check that

the «CLOSED» torque limit switch is working correctly,

If any misfunction was detected at this stage, please check the overall

wiring.

For safer working conditions, we recommend that the power supply now

be switched off especially if the actuator output max. torque exceeds

300 N.m.

12

5 SETTING OF MECHANICAL STOPS AND TRAVEL

LIMIT SWITCHES

Mechanical stops description and function (1/4 Turn only):

These items avoid any over-travelling during handwheel operations.

The stops can be positioned either on the actuator itself or on the 1/4 Turn

worm gearbox if any.

Actuators and gears are supplied and tested for a 90° operation.

Fine adjustment of the stop screws position is possible within a limit

of ± 2° maximum.

Travel limit switches description and function:

The cams operating the limit switches are on a cylindrical block which

does not require any disassembly. Each cam can be set independently of

the others. The white and black cams are for open and close travel limits.

The other ones are for additional limit switches for signalisation (2 or 4).

How to operate the cams:

a) Put a screwdriver in the slot of the button encircled by the same

color as the cam to be set,

b) Press lightly to disengage the cam of locked position,

c) By turning the screwdriver rotate the cam to the position in which

it can trip the limit switch,

d) Remove screwdriver and ensure that the button has come back to

its original position, thus locking the cam in chosen place.

Procedure of mechanical stops and travel limit switches setting:

a) Loosen stop screws by 2 turns.

b) Manually drive the valve to the closed position. If mechanical stops

are reached before the valve closing is completed, it means that the

2° maximum adjustment tolerance has been exceeded ; do not try

to go beyond this limit.

c) Set the cam of the «CLOSED» travel limit switch.

d) Turn stop screws clockwise to the mechanical contact, reloosen

1.5 turn, and secure by lock nut.

Proceed in the same way in open position.

Perform complete electrical valve opening and closing operations.

It is mandatory that the motor stops on the travel limit switch and not

on the mechanical stop (check available extra travel to the stop with

handwheel).

13

English

6 SETTING OF TORQUE LIMIT SWITCHES

IMPORTANT: the torque limit switch design of Bernard Controls actua-

tors gives a short duration contact only. On request, relays holding this

contact maintained can be fitted into the actuator.

Actuators are set and tested in accordance with the torque stated

on orders. If no torque is specified, the actuator is supplied with torque

springs set to the maximum output (refer to our catalogue technical da-

tasheets).

If necessary, this torque setting can be readjusted by rotating the nuts

which compress the torque springs. So the torque can be increased

or decreased by tightening or loosening the nuts. Please consult us.

7 POSITION FEEDBACK POTENTIOMETER (OPTION)

The potentiometer used for actuator signal feedback is driven by the travel

cam block system.

The potentiometer has no mechanical stop and has a non-resistive area

(dead zone) at both the beginning and end of track.

0% position corresponds to a closed valve. 100% to an open valve.

Circuit board mounted version

To mount the potentiometer device on the switch plate, clip it without

the position indicator on the camblock and screw it on the support

column. Screw the position indicator back.

Setting of potentiometer zero is achieved thanks to the «0% postion»

screw.

Drive the actuator to the closed position.

Resistance value is measured between terminals 16 and 17.

Hold the pinion located just under the plate with the «0% position»

marking while driving the potentiometer screw. Adjust the potentiometer

so that the resistance value exceeds 0 Ohm and regularly increases then

turn backwards to reach a value as close to 0 Ohm as possible.

Drive the actuator to the open position and write down the resistance

value corresponding to the 100% position.

Come back to the closed position and check that, for the 0% position, the

resistance shows a close to zero repeatable value.

On support column mounted version (SQ4 to SQ15)

To mount the potentiometer device, screw the support column on the mounting

plate and engage the driving pinion into the camblock wheel.

To adjust the potentiometer resistance value, loosen the nut with the wrench

and rotate potentiometer until the signal requested is archieved.

To set the 0%, drive the actuator to the closed position.

Resistance value is measured between terminals 16 and 17.

Rotate the potentiometer so that the resistance value exceeds 0 Ohm

and regularly increases then turn backwards to reach a value as close to

0 Ohm as possible.

Retighten nut after setting.

14

Drive the actuator to the open position and write down the resistance

value corresponding to the 100% position.

Come back to the closed position and check that, for the 0% position, the

resistance shows a close to zero repeatable value.

Note: If actuator is equipped with 2 potentiometers, each potentiometer

is set independently of the other.

Signal inversion:

To inverse the signal variation direction, invert potentiometer wires

on the actuator terminal board (e.g. for a connection on 16/17/18, invert

16 and 18).

8 «TAM» POSITION TRANSMITTER (OPTION)

The TAM transmitter delivers a 0/4 to 20 mA signal linearly proportional

to the angular position of the valve.

Electric connections

Refer to the wiring diagram supplied with the actuator. See also some

typical wiring examples below.

Filtered or stabilised power supply should be provided within the 12 to

32 VDC range.

Maximum admissible ohmic load values are given in the table :

Signal direction inversion

The TAM transmitter, when supplied with a standard actuator, provides

a signal that rise from close position to open position, the standard

opening direction being counter-clockwise.

If an opposite signal variation is required, simply move 2 jumpers on the board

near the potentiometer.

Direct signal : jumpers on 1-3 and 2-4

Reversed signal : jumpers on 1-2 and 3-4

Energy Supply

DC (VOLT) Max. admissible

load Ohm

12 150

24 750

30 1050

15

English

Settings

Connect a milliampermeter at the place of burden.

-Always start by adjusting the 0/4mA.

-Drive actuator to the position corresponding to the 0/4 mA (closed

in standard),

-Hold the pinion located just under the plate with the «0% position»

marking while driving the potentiometer screw. Adjust the poten-

tiometer so that the output current reaches a minimum value. Turn

backwards until the current value regularly increases then turn

backwards again and stop as soon as the minimum value determined

here above has been reached.

The potentiometer is then positioned at the very beginning of its track.

-Then, use the TAM adjustment screw marked as «0/4mA» to adjust

the current to a value as close to the 0/4 mA as possible.

-Drive actuator to the position corresponding to the 20 mA (open

in standard),

-Turn the screw marked «20mA» in order to read exactly 20 mA

on the milliampermeter.

-Come back to the closed position and check that, for the 0% position,

the signal current shows a close to 0/4 mA and repeatable value.

9 MAINTENANCE AND STORAGE INSTRUCTIONS

Maintenance

If actuator is correctly mounted and sealed, no special maintenance is

required. Check once a year function of motor and make sure that switch

compartment is condensation free. If environment is humid, in oder to

avoid condensation BC electric actuator have installed anti-condensa-

tion heater resistance inside the enclosure.

Storage

The actuator includes electric equipment as well as grease lubricated gear

stages. In spite of the weatherproof enclosure, oxydising, jamming and

other alterations are possible if actuator is not correctly stored.

Actuators stored in a stock room

a) The actuators should be stored under a shelter, in a clean and

dry place and protected from wide temperature variations. Avoid

placing the actuators directly on the floor.

b) For actuators equipped with an heating resistance, it is recom-

mended to connect and power supply it especially if the storage

area is humid (standard 230 VAC, unless other specification).

c) Check that the temporary sealing plugs of the cable entries are well

in place. Make sure that the covers and the boxes are well closed

to ensure weatherproof sealing.

d) In the case of a valve with rising stem having a long stroke, verify

that the protection tube is well mounted on the actuator. If not,

fix it with sealing paste.

Actuators installed but waiting for electrical connection

If a long period of time is expected between the actuator mounting and

the electrical wiring works :

a) Visually check the tightness of electrical box cover and cable glands.

b) Cover the device with a plastic protective film.

c) For actuators equipped with an heating resistance, it is recom-

16

mended to connect and power supply it especially if the storage

area is humid (standard 230 VAC, unless other specification).

Storage of actuators equipped with electronic components:

Long term storage of electronic components which are not in service increases

the malfunction risk. This practice is therefore highly unadvisable.

If a long term storage is absolutely necessary, we strongly recommend

a revision of the electronic boards in our factory before actuator usage.

Control after storage:

a) Visually check the electric equipment,

b) Operate manually the microswitches, buttons, selectors, etc., to insure

the correct mechanical function,

c) Operate apparatus manually,

d) Verify the correct grease consistency,

e) For actuators equipped with grease nipple, remember to complete

with some fresh grease.

17

Deutsch

1 SICHERHEITSINFORMATIONEN

Das Gerät erfüllt die geltenden Sicherheitsstandards.

Die Installation, Wartung und Verwendung dieses Geräts darf nur durch

qualifiziertes und geschultes Personal erfolgen.

Lesen Sie sich vor der Montage und Inbetriebnahme das gesamte Doku-

ment sorgfältig durch.

2 MONTAGE

Der Servomotor muss mithilfe von geeigneten Schrauben oder einem

geeigneten Zwischenstück direkt am Ventil befestigt werden.

Nach der Montage kann der Servomotor beliebig ausgerichtet wer-

den. Die Kabelverschraubungen dürfen jedoch nicht nach oben weisen

(Verlust der Wasserdichtigkeit), und der Motor sollte nicht am tiefsten Punkt

platziert werden (mögliche Ansammlung von internem Kondenswasser).

Anmerkung 1: Betätigen Sie den Servomotor nicht per Handrad, da dies

den Antrieb beschädigen könnte.

Anmerkung 2: Wenn der Servomotor bereits auf dem Ventil montiert

geliefert wurde, sind die Grundeinstellungen bereits

erfolgt. Beachten Sie in diesem Fall ausschließlich die

Absätze 3, 4 und 9.

Anmerkung 3: Details zu Vorsichtsmaßnahmen bei der Lagerung vor

der Inbetriebnahme finden Sie in Absatz 9.

3 HANDRADBETÄTIGUNG UND AUSKUPPELN

In der Regel kommt es im elektrischen Betrieb zu keiner Drehung des

Handrades. Auch wenn es sich dreht, besitzt das massive Handrad

keine vorstehenden Teile, sodass davon keine Gefahr für den Bediener

ausgeht. Für die Servomotoren mit dem höchsten Drehmoment bietet

das Drehmoment-Begrenzungssystem zusätzliche Sicherheit.

SQ4 bis SQ15:

Diese Servomotoren sind mit einem manuell auskuppelbaren Handrad

ausgestattet.

Um den Servomotor manuell zu bedienen, drehen Sie das Handrad unter

leichtem Ziehen, somit wird es mechanisch eingerastet.

Um das Handrad auszukuppeln, drücken Sie es in Richtung des Servomo-

torgehäuses zurück.

WARNUNG

Lesen Sie bei Servomotoren für den Einsatz in

explosionsgefährdeten Bereichen vor der Montage und Inbetriebnahme

die besonderen Hinweise TMS1132 sorgfältig durch.

SQ100/SQ250/SQ400

18

Modelle SQ600 und SQ100:

Diese Servomotoren sind mit einem automatisch auskuppelnden Handrad

mit Priorität für den Motorantrieb ausgestattet. Um den Servomotor manuell

zu betätigen, drehen Sie den Pfeil auf dem Kupplungsknopf des Handrads

in Richtung des Dreiecksymbols auf dem Gehäuse (es kann erforderlich sein,

das Handrad um einige Grad zu drehen, um die Krallen zu lösen). Wenn

der Motor startet, kehrt er automatisch in die ausgekuppelte Position zurück.

Modelle SQ25/SQ60/SQ80

Einige dieser Servomotoren sind mit einem auskuppelbaren Zwischen-

getriebe ausgestattet. Wenn Sie den Kupplungshebel betätigen, wird

der Motor vom Getriebe getrennt. Achten Sie darauf, den Motor nach

der Betätigung des Handrades wieder einzukuppeln. Andernfalls

dreht der Motor beim Einschalten hoch, bis der Wärmeschutzschalter

anspricht. Bei fortgesetztem Betrieb kann dies den Motor beschädigen.

4 ELEKTRISCHE ANSCHLÜSSE UND PRÜFUNGEN IM

VORFELD

Wenn der Servomotor mit INTELLI+®-, INTEGRAL+-, POSIGAM-, MINIGRAL-

oder MINIGAM-Steuerungen ausgestattet ist, beachten Sie die spezifische

Dokumentation zum Stromlaufplan.

Andernfalls sind alle Komponenten des Servomotors an eine gemeinsame

Klemmleiste angeschlossen. Nehmen Sie die Abdeckung ab, und führen

Sie die Kabel durch die Kabelverschraubungen (M20). Beachten Sie den

Stromlaufplan für Details zur Nummerierung der Klemmen.

Sowohl die Drehmomentbegrenzungsschalter als auch die Wegbegren-

zungsschalter müssen in das Steuersystem integriert werden (siehe Beis-

piel-Stromlaufpläne), um möglichen Schäden am Servomotor oder Ventil

vorzubeugen.

Prüfen Sie Folgendes:

a) Stellen Sie sicher, dass die Versorgungsspannung den Angaben auf

dem Typenschild des Servomotors entspricht.

b) Prüfen Sie, dass alle Kabelverschraubungen ordnungsgemäß fes-

tgezogen sind.

c) Bringen Sie das Ventil von Hand in eine halbgeöffnete Position.

d) Führen Sie eine elektrische Öffnung aus, und prüfen Sie, dass

der Motor sich in die richtige Richtung dreht. Drücken Sie den Weg-

begrenzungsschalter “OPEN”; der Motor muss stoppen.

Prüfen Sie mit demselben Verfahren, dass die elektrische

Schließung und der Wegbegrenzungsschalter “CLOSED” ordnungsgemäß

arbeiten.

e) Alle Modelle außer SQ4 bis SQ15: Führen Sie eine elektrische Öffnung

aus. Drücken Sie den Drehmomentbegrenzungsschalter “OPEN”;

der Motor muss stoppen.

Prüfen Sie mit demselben Verfahren, dass die elektrische Schließung

und der Drehm

Wenn dabei Fehlfunktionen auftreten, prüfen Sie die Verkabelung.

Um einen sicheren Betrieb zu gewährleisten wird empfohlen, die Stromver-

sorgung zu diesem Zeitpunkt zu unterbrechen, insbesondere wenn das

maximale Drehmoment des Servomotors 300 Nm überschreitet.

19

Deutsch

5 EINSTELLUNG DER MECHANISCHEN ANSCHLÄGE

UND WEGBEGRENZUNGSSCHALTER

Beschreibung und Funktion der mechanischen Anschläge (nur für

Geräte mit 1/4 Umdrehung):

Diese Elemente verhindern eine Überschreitung des Wegs bei Handradbe-

trieb. Die Anschläge können entweder auf dem Servomotor selbst oder,

falls vorhanden, auf dem 1/4-Umdrehungs-Schneckengetriebe platziert

werden.

Die Servomotoren und Getriebe sind für den 90°-Betrieb vorgesehen

und geprüft. Die Feineinstellung der Position der Anschlagschrauben

ist für maximal ± 2° möglich.

Beschreibung und Funktion der Wegbegrenzungsschalter:

Die Nocken, die die Wegbegrenzungsschalter aktivieren, befinden

sich auf einem zylindrischen Block, der nicht zerlegt werden muss. Jede

Nocke kann unabhängig von den anderen eingestellt werden. Die weißen

und schwarzen Nocken sind zum Öffnen und Schließen von Wegbegren-

zungen vorgesehen. Die anderen Nocken sind für optionale zusätzliche

Wegbegrenzungsschalter vorgesehen (2 oder 4).

Betätigung der Nocken:

a) Führen Sie einen Schraubenzieher in den Schlitz des Knopfes

mit derselben Farbe wie die einzustellende Nocke ein.

b) Üben Sie leichten Druck aus, um die Nocke aus der gesperrten

Position zu lösen.

c) Drehen Sie mit dem Schraubenzieher die Nocke in die Position,

die eine Betätigung des Wegbegrenzungsschalters ermöglicht.

d) Ziehen Sie den Schraubenzieher heraus, und stellen Sie sicher, dass

der Knopf in die Ausgangsposition zurückkehrt, wodurch die Nocke

an der gewählten Position fixiert wird.

Verfahren zur Einstellung der mechanischen Anschläge und Weg-

begrenzungsschalter:

a) Lösen Sie die Anschlagschrauben um 2 Umdrehungen

b) Bringen Sie das Ventil von Hand in die geschlossene Position. Wenn

bei Geräten mit 1/4-Umdrehung die mechanischen Anschläge er-

reicht werden, bevor das Ventil vollständig geschlossen ist, wurde

die maximale Einstelltoleranz von 2° überschritten; versuchen Sie

nicht, dieses Limit zu überschreiten.

c) Stellen Sie die Nocke des Wegbegrenzungsschalters “CLOSED” ein.

d) Drehen Sie die Anschlagschrauben im Uhrzeigersinn in Richtung

des mechanischen Kontakts, lösen Sie sie um 1,5 Umdrehungen,

und fixieren Sie sie mit einer Gegenmutter

Führen Sie dasselbe Verfahren in der offenen Position aus.

Führen Sie eine vollständig elektrische Öffnung und Schließung des

Ventils aus. Der Motor muss am Wegbegrenzungsschalter und nicht

an den mechanischen Anschlägen stoppen (prüfen Sie den verfügbaren

zusätzlichen Weg bis zum Anschlag mit dem Handrad).

20

6

EINSTELLUNG DER DREHMOMENTBEGRENZUNGSSCHALTER

WICHTIG : Die Drehmomentbegrenzungsschalter der Bernard Controls

Servomotoren sind nur auf eine kurze Kontaktdauer ausgelegt. Auf

Anfrage können Servomotoren mit einem Relais ausgestattet

werden, das den Kontakt aufrecht erhält.

Die Servomotoren werden gemäß den bei der Bestellung angegebenen

Drehmomenten eingestellt und geprüft. Wenn kein Drehmoment ange-

geben wird, werden die Servomotoren mit auf die maximale Leistung

eingestellten Drehmomentfedern geliefert (beachten Sie die technischen

Datenblätter in unserem Katalog).

Bei Bedarf kann diese Drehmomenteinstellung durch Drehung

der Schrauben, die die Drehmomentfedern zusammendrücken, angepasst

werden. Das Drehmoment kann erhöht oder verringert werden, indem

die Schrauben angezogen oder gelöst werden. Weitere Informationen auf

Anfrage.

7 POTENTIOMETER FÜR POSITIONSMELDUNG (OPTION)

Das Potentiometer für die Signalrückmeldungen des Servomotors wird

vom Wegbegrenzungsnockensystem gesteuert.

Das Potentiometer verfügt über keinen mechanischen Anschlag und

besitzt einen widerstandsfreien Bereich (Totzone) am Anfang und Ende

des Weges.

Die 0 %-Position entspricht einem geschlossenen Ventil. Die 100 %-

Position entspricht einem geöffneten Ventil.

Auf Schaltplatte montierte Version

Um das Potentiometer auf der Schaltplatte zu montieren, klemmen

Sie es ohne den Positionsanzeiger auf dem Nockenblock, und schrauben

Sie es auf die Halterungssäule. Schrauben Sie danach den Positionsanzeiger

wieder auf.

Die Nulleinstellung des Potentiometers erfolgt mit der Schraube für

die 0 %-Position.

Bringen Sie den Servomotor in die geschlossene Position.

Der Widerstandswert wird zwischen den Klemmen 16 und 17 gemessen.

Halten Sie den Zapfen so, dass sich die Markierung “0% position”

direkt unter der Platte befindet, während Sie die Potentiometerschraube

drehen. Stellen Sie das Potentiometer so ein, dass der Widerstandswert

0 Ohm übersteigt und ordnungsgemäß zunimmt, und drehen Sie danach

die Schraube zurück, um einen Wert möglichst nahe an 0 Ohm zu erzielen.

Bringen Sie den Servomotor in die offene Position, und notieren Sie sich

den Widerstandswert für die 100 %-Position.

Bringen Sie den Servomotor wieder in die geschlossene Position und

prüfen Sie, dass der Widerstand für die 0 %-Position wiederholbar einen

Wert nahe an null ergibt.

Table of contents

Languages:

Other Bernard Controllers manuals

Popular Controllers manuals by other brands

Brooks

Brooks MFM Installation and operation manual

Cedrat Technologies

Cedrat Technologies CCBu40 Product and Warranty Information

Konica Minolta

Konica Minolta bizhub PRO C5501 Release notes

Panasonic

Panasonic GM1 Series user manual

OLYS

OLYS SNC Series user manual

SamplexPower

SamplexPower SCC-1208L owner's manual

eZLO

eZLO Plus manual

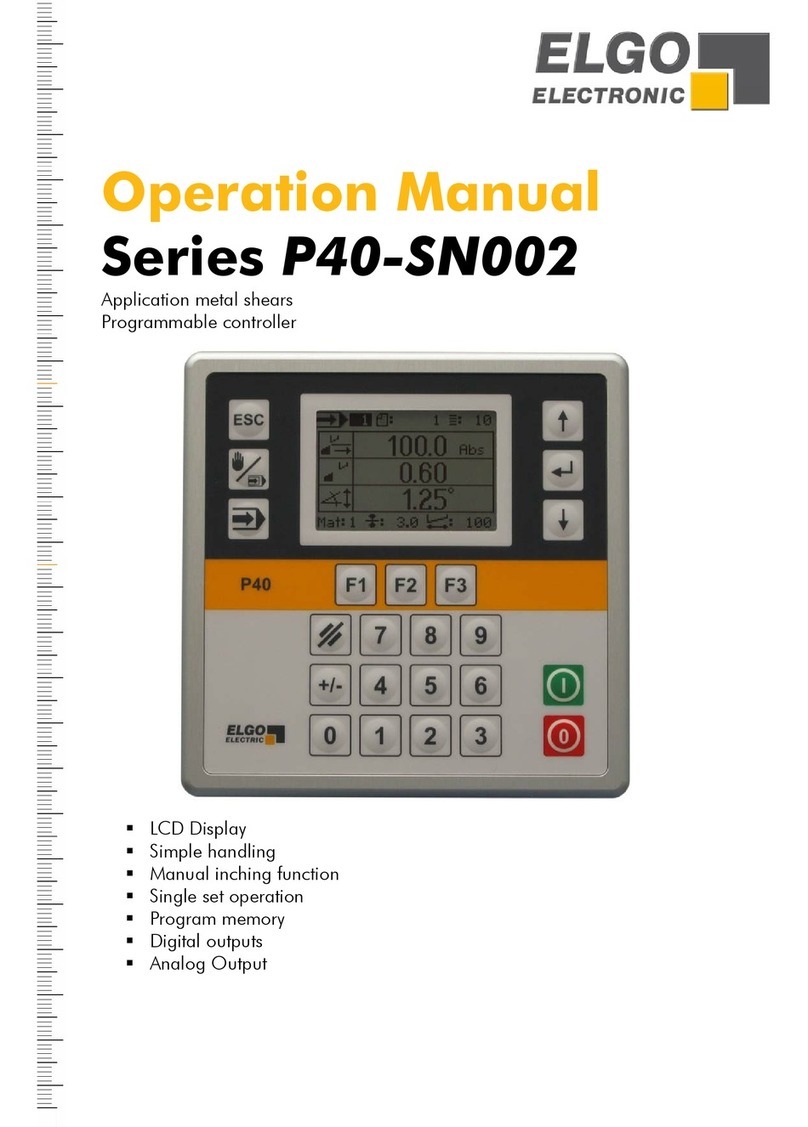

ELGO Electronic

ELGO Electronic P40-SN002 Series Operation manual

Nortek Security & Control

Nortek Security & Control GoControl WI15VZ-1 instructions

Toro

Toro EVOLUTION Series installation guide

Zennio

Zennio ZN1DI-RGBX4 quick start guide

NETGEAR

NETGEAR ProSAFE WC9500 installation guide