bester 151 User manual

IM2028

Effective with the Serial Number:

Process

MMA Welding

Scratch TIG (B 151 I)

Lift TIG (B 181/210 I)

Description

Welding Inverter

Operator’s Manual / Instrukcja obsługi

Bester-151 Inverter

Bester-181 Inverter

Bester-210 Inverter

ENG/POL

07/2009 (rev00)

LE BESTER S

A

ul.Jana III Sobieskiego 19

A

PL 58-263 Bielawa

Tel.+48 (0)74 64 61 100

Fax +48 (0)74 64 61 080

Service:+48 (0)74 64 61 188

e-mail:[email protected]

II

Declaration of conformity

Deklaracja zgodności

LE BESTER S.A.

Declares that the welding machine:

Deklaruje, że spawalnicze źródło energii:

BESTER 151 I

BESTER 181 I

BESTER 210 I

conforms to the following directives:

spełnia następujące wytyczne:

2006/95/CEE, 2004/108/CEE

and has been designed in compliance with the following standards:

i że zostało zaprojektowane zgodnie z wymaganiami następujących norm:

EN 60974-1, EN 60974-10

(2009)

PawełLipiński

Operational Director

LE BESTER S.A., ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland

12/05

III

07/06

English

Do not dispose of electrical equipment together with normal waste!

In observance of European Directive 2002/96/EC on Waste Electrical and Electronic Equipment (WEEE)

and its implementation in accordance with national law, electrical equipment that has reached the end of its

life must be collected separately and returned to an environmentally compatible recycling facility. As the

owner of the equipment, you should get information on approved collection systems from our local

representative.

By applying this European Directive you will protect the environment and human health!

Polski

Nie wyrzucaćosprzętu elektrycznego razem z normalnymi odpadami!

Zgodnie z DyrektywąEuropejską2002/96/EC dotyczącąPozbywania sięzużytego Sprzętu Elektrycznego i

Elektronicznego (Waste Electrical and Electronic Equipment, WEEE) i jej wprowadzeniem w życie zgodnie

z międzynarodowym prawem, zużyty sprzęt elektryczny musi byćskładowany oddzielnie i specjalnie

utylizowany. Jako właściciel urządzeńpowinieneśotrzymaćinformacje o zatwierdzonym systemie

składowania od naszego lokalnego przedstawiciela.

Stosując te wytyczne bedziesz chroniłśrodowisko i zdrowie człowieka!

12/05

THANKS! For having choosen the QUALITY of the LE Bester S.A. products.

•Please Examine Package and Equipment for Damage. Claims for material damaged in shipment must be notified

immediately to the dealer.

•For future reference record in the table below your equipment identification information. Model Name, Code &

Serial Number can be found on the machine rating plate.

DZIĘKUJEMY! Za docenienie JASKOŚCI produktów LE Bester S.A.

•Proszęsprawdzićczy opakownie i sprzęt nie sąuszkodzone. Reklamacje uszkodzeńpowstałych podczas

transportu musząbyćnatychmiast zgłoszone do dostawcy (dystrybutora).

•Dla ułatwienia prosimy o zapisanie na tej stronie danych identyfikacyjnych wyrobów. Nazwa modelu, Kod i Numer

Seryjny, które możecie Państwo znaleźć na tabliczce znamionowej wyrobu.

Model Name, Nazwa modelu:

………………...…………………………….…………………………………………………………………………………………..

Code & Serial number, Kod i numer Seryjny:

………………….……………………………………………….. …………………………………………………….……………..

Date & Where Purchased, Data i Miejsce zakupu:

…………………………………………………………………... ……………………….…………………………………………..

ENGLISH INDEX

Safety ..........................................................................................................................................................A-1

Installation and Operator Instructions .........................................................................................................A-2

Electromagnetic Compatibility (EMC) .........................................................................................................A-4

Technical Specifications..............................................................................................................................A-5

SKOROWIDZ POLSKI

Bezpieczeństwo Użytkowania .....................................................................................................................B-1

Instrukcja Instalacji i Eksploatacji................................................................................................................B-2

Kompatybilność Elektromagnetyczna (EMC)..............................................................................................B-5

Dane Techniczne ........................................................................................................................................B-6

Spare Parts, Wykaz Części Zamiennych ....................................................................................................... 1

Electrical Schematic, Schemat Elektryczny ................................................................................................... 4

Accessories, Akcesoria .................................................................................................................................. 6

A

-1

Safety

11/04

WARNING

This equipment must be used by qualified personnel. Be sure that all installation, operation, maintenance and repair

procedures are performed only by qualified person. Read and understand this manual before operating this equipment.

Failure to follow the instructions in this manual could cause serious personal injury, loss of life, or damage to this

equipment. Read and understand the following explanations of the warning symbols. LE Bester S.A. is not responsible

for damages caused by improper installation, improper care or abnormal operation.

WARNING: This symbol indicates that instructions must be followed to avoid serious personal injury,

loss of life, or damage to this equipment. Protect yourself and others from possible serious injury or

death.

READ AND UNDERSTAND INSTRUCTIONS: Read and understand this manual before operating

this equipment. Arc welding can be hazardous. Failure to follow the instructions in this manual could

cause serious personal injury, loss of life, or damage to this equipment.

ELECTRIC SHOCK CAN KILL: Welding equipment generates high voltages. Do not touch the

electrode, work clamp, or connected work pieces when this equipment is on. Insulate yourself from

the electrode, work clamp, and connected work pieces.

ELECTRICALLY POWERED EQUIPMENT: Turn off input power using the disconnect switch at the

fuse box before working on this equipment. Ground this equipment in accordance with local electrical

regulations.

ELECTRICALLY POWERED EQUIPMENT: Regularly inspect the input, electrode, and work clamp

cables. If any insulation damage exists replace the cable immediately. Do not place the electrode

holder directly on the welding table or any other surface in contact with the work clamp to avoid the

risk of accidental arc ignition.

ELECTRIC AND MAGNETIC FIELDS MAY BE DANGEROUS: Electric current flowing through any

conductor creates electric and magnetic fields (EMF). EMF fields may interfere with some

pacemakers, and welders having a pacemaker shall consult their physician before operating this

equipment.

CE COMPLIANCE: This equipment complies with the European Community Directives.

FUMES AND GASES CAN BE DANGEROUS: Welding may produce fumes and gases hazardous to

health. Avoid breathing these fumes and gases. To avoid these dangers the operator must use

enough ventilation or exhaust to keep fumes and gases away from the breathing zone.

ARC RAYS CAN BURN: Use a shield with the proper filter and cover plates to protect your eyes from

sparks and the rays of the arc when welding or observing. Use suitable clothing made from durable

flame-resistant material to protect you skin and that of your helpers. Protect other nearby personnel

with suitable, non-flammable screening and warn them not to watch the arc nor expose themselves to

the arc.

WELDING SPARKS CAN CAUSE FIRE OR EXPLOSION: Remove fire hazards from the welding

area and have a fire extinguisher readily available. Welding sparks and hot materials from the welding

process can easily go through small cracks and openings to adjacent areas. Do not weld on any

tanks, drums, containers, or material until the proper steps have been taken to insure that no

flammable or toxic vapors will be present. Never operate this equipment when flammable gases,

vapors or liquid combustibles are present.

WELDED MATERIALS CAN BURN: Welding generates a large amount of heat. Hot surfaces and

materials in work area can cause serious burns. Use gloves and pliers when touching or moving

materials in the work area.

SAFETY MARK: This equipment is suitable for supplying power for welding operations carried out in

an environment with increased hazard of electric shock.

A

-2

CYLINDER MAY EXPLODE IF DAMAGED: Use only compressed gas cylinders containing the

correct shielding gas for the process used and properly operating regulators designed for the gas and

pressure used. Always keep cylinders in an upright position securely chained to a fixed support. Do

not move or transport gas cylinders with the protection cap removed. Do not allow the electrode,

electrode holder, work clamp or any other electrically live part to touch a gas cylinder. Gas cylinders

must be located away from areas where they may be subjected to physical damage or the welding

process including sparks and heat sources.

Installation and Operator Instructions

Read this entire section before installation or operation

of the machine.

Location and Environment

This machine can operate in harsh environments.

However, it is important that simple preventative

measures are followed to assure long life and reliable

operation:

•Do not place or operate this machine on a surface

with an incline greater than 15° from horizontal.

•Do not use this machine for pipe thawing.

•This machine must be located where there is free

circulation of clean air without restrictions for air

movement to and from the air vents. Do not cover

the machine with paper, cloth or rags when

switched on.

•Dirt and dust that can be drawn into the machine

should be kept to a minimum.

•This machine has a protection rating of:

•B 151 I: IP21S

•B 181 I: IP23

•B 210 I: IP23

Keep it dry when possible and do not place it on wet

ground or in puddles.

•Locate the machine away from radio controlled

machinery. Normal operation may adversely affect

the operation of nearby radio controlled machinery,

which may result in injury or equipment damage.

Read the section on electromagnetic compatibility in

this manual.

•Do not operate in areas with an ambient

temperature greater than 40°C.

Input Supply Connection

Check the input voltage, phase, and frequency supplied

to this machine before turning it on. The allowable input

voltage is indicated in the technical specification section

of this manual and on the rating plate of the machine.

Be sure that the machine is grounded.

Make sure the power available at the input connection is

adequate for normal operation of the machine. The fuse

rating and cable sizes are both indicated in the technical

specification section of this manual.

Input Supply From Engine Driven Generators

•B 151 I:

WARNING

This machine is not designed to operate on engine

driven generators. Operation of this machine with

engine driven generators may damage the machine.

•B 181 I / B 210 I:

The machines are designed to operate on engine

driven generators as long as the auxiliary can

supply adequate voltage, frequency and power as

indicated in the "Technical Specification" section of

this manual. The auxiliary supply of the generator

must also meet the following conditions:

•Vac peak voltage: below 410V.

•Vac frequency: in the range of 50 and 60Hz.

•RMS voltage of the AC waveform: 230Vac ±

15%.

It is important to check these conditions because

many engine driven generators produce high

voltage spikes. Operation of this machine with

engine driven generators not conforming to these

conditions is not recommended and may damage

the machine.

Output Connections

A quick disconnect system using Twist-MateTM cable

plugs is used for the welding cable connections. Refer

to the following sections for more information on

connecting the machine for operation of stick welding

(MMA) or TIG welding.

•(+) Positive Quick Disconnect: Positive output

connector for the welding circuit.

•(-) Negative Quick Disconnect: Negative output

connector for the welding circuit.

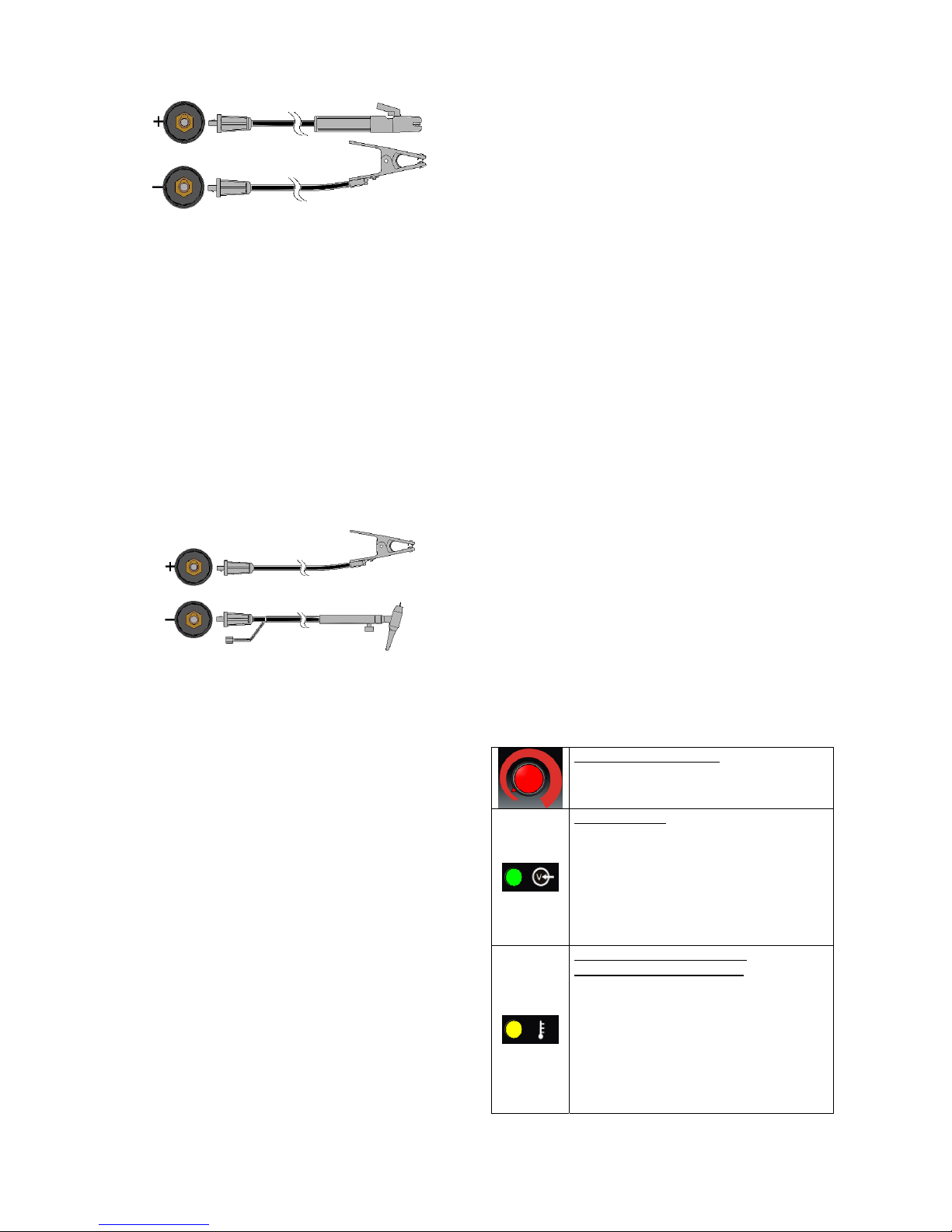

Stick Welding (MMA)

First determine the proper electrode polarity for the

electrode to be used. Consult the electrode data for this

information. Then connect the output cables to the

output terminals of the machine for the selected polarity.

Shown here is the connection method for DC(+) welding.

Connect the electrode cable to the (+) terminal and the

work clamp to the (-) terminal. Insert the connector with

the key lining up with the keyway and rotate

approximately ¼ turn clockwise. Do not over tighten.

For DC(-) welding, switch the cable connections at the

machine so that the electrode cable is connected to (-)

and the work clamp is connected to (+).

A

-3

TIG Welding

This machine does not include a TIG torch necessary for

TIG welding, but one may be purchased separately.

Refer to the accessories section for more information.

Most TIG welding is done with DC(-) polarity shown

here. If DC(+) polarity is necessary switch the cable

connections at the machine.

Connect the torch cable to the (-) terminal of the

machine and the work clamp to the (+) terminal. Insert

the connector with the key lining up with the keyway and

rotate approximately ¼ turn clockwise. Do not over

tighten. Finally, connect the gas hose to the gas

regulator on the cylinder of gas to be used.

Allowable TIG processes:

•B 151 I: Scratch TIG

•B 181 I / B 210 I: Lift TIG

Arc Force

Auto Adaptive Arc Force (with MMA welding)

(B 181 I / B 210 I only):

During MMA welding is activated the function Auto

Adaptive Arc Force that increases temporary the output

current, used to clear intermittent connections between

the electrode and the weld puddle that occur during stick

welding.

This is an active control feature that guarantees the best

arrangement between the arc stability and spatter

presence. The feature "Auto Adaptive Arc Force" has

instead of a fixed or manual regulation, an automatic and

multilevel setting: its intensity depends by the output

voltage and it is calculated in real time by the

microprocessor where are also mapped the Arc Force

levels. The control measure in each instant the output

voltage and it determines the amount of the peak of

current to apply; that value is enough to breaks the metal

drop that is being transferred from the electrode to the

workpiece as to guarantee the arc stability, but not too

high to avoid spatters around the welding puddle. That

means:

•Electrode / workpiece sticking prevention, also with

low current values.

•Spatters reduction.

The welding operations are simplified and the welded

joins looks better, also if not brushed after the welding.

With the MMA welding are also enabled the following

features:

•Hot Start: This is a temporary increase in the initial

welding current. This helps ignite the arc quickly

and reliably.

•Anti-Sticking: This is a function that decreases the

output current of the machine to a low level when

the operator makes an error and sticks the electrode

to the work piece. This decrease in current allows

the operator to remove the electrode from the

electrode holder without creating large sparks that

can damage the electrode holder.

Refer to the section below for more details.

Controls and Operational Features

Machine Start-Up:

When the machine is turned ON, an auto-test is

executed; during this test only the Thermal LED is ON;

after few seconds the Thermal LED turns OFF and the

Power ON/OFF LED lights up.

•B 151 I: The Machine is ready to operate when on

the Front Control Panel lights up the Power ON

LED.

•B 181 I / B 210 I: The Machine is ready to operate

when on the Front Control Panel lights up the Power

ON LED with one of the three LED of the Welding

mode command.

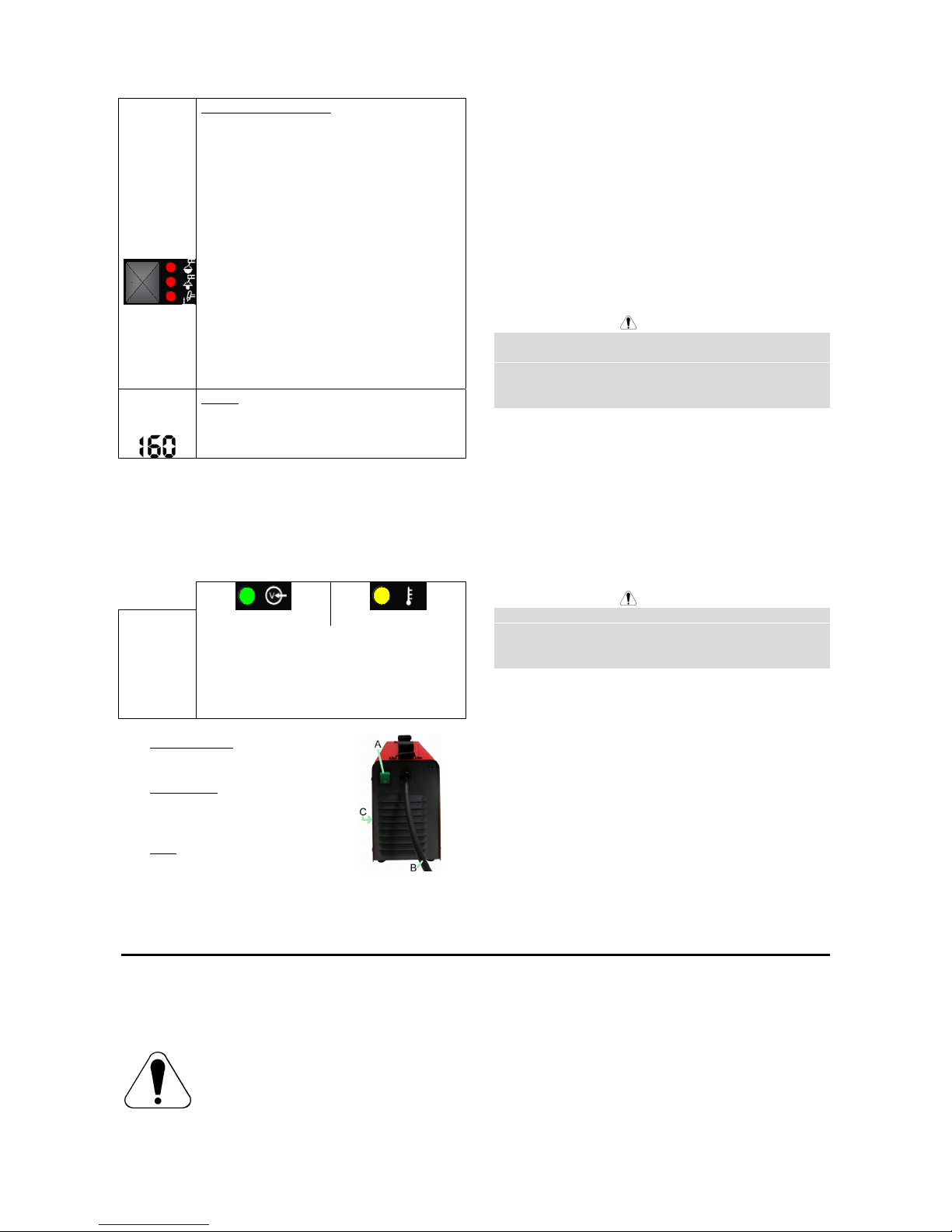

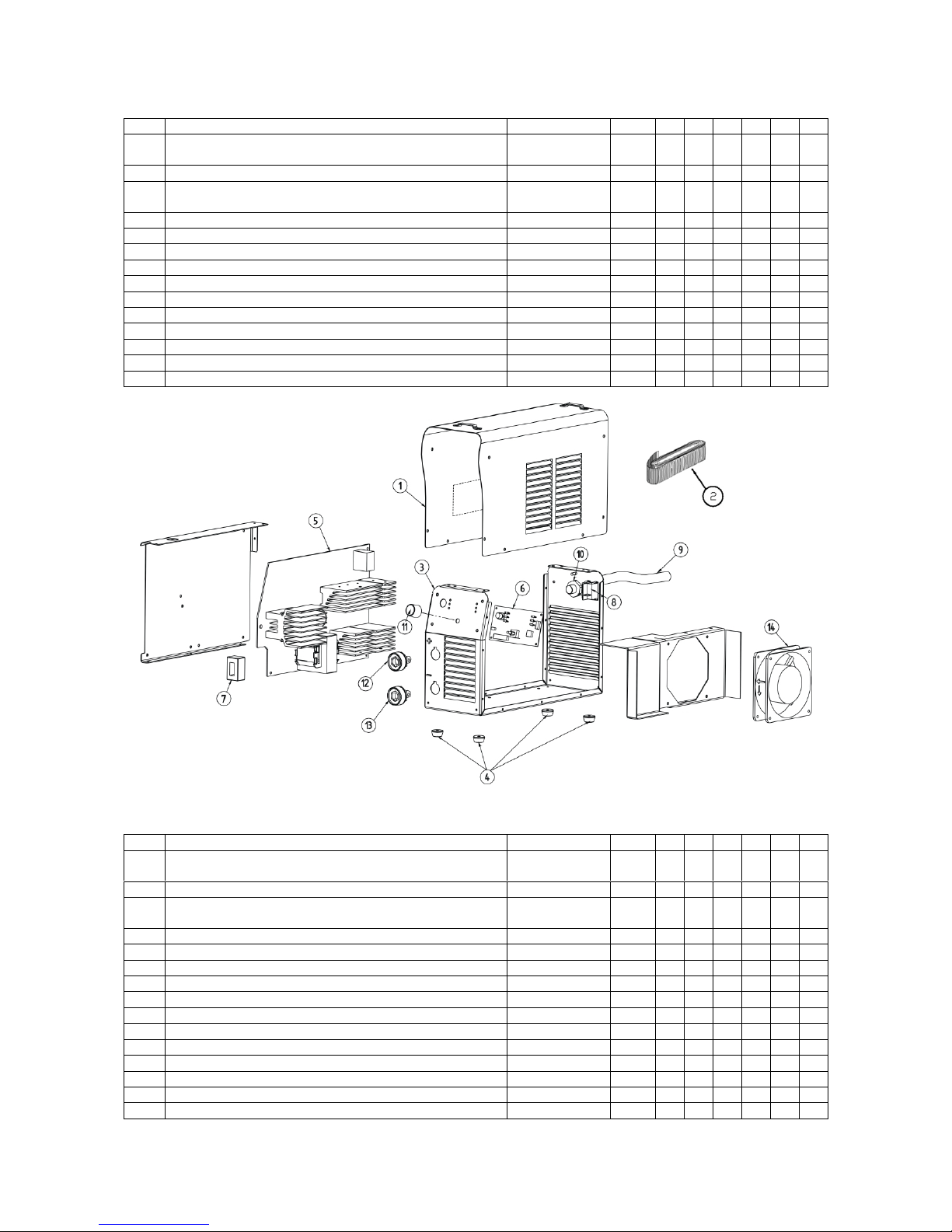

Front Panel Controls

Output Current Knob: Potentiometer used

to set the output current used during

welding.

Power ON/OFF LED: This LED lights up

when the machine is ON.

B 181 I / B 210 I: If blinking, this LED

indicates that an Input Voltage Overrange

protection is active; the Machine restarts

automatically when the Input Voltage

returns in the correct range.

Thermal LED: This indicator will turn on

when the machine is overheated and the

output has been disabled. This normally

occurs when the duty cycle of the machine

has been exceeded. Leave the machine on

to allow the internal components to cool.

When the indicator turns off, normal

operation is again possible.

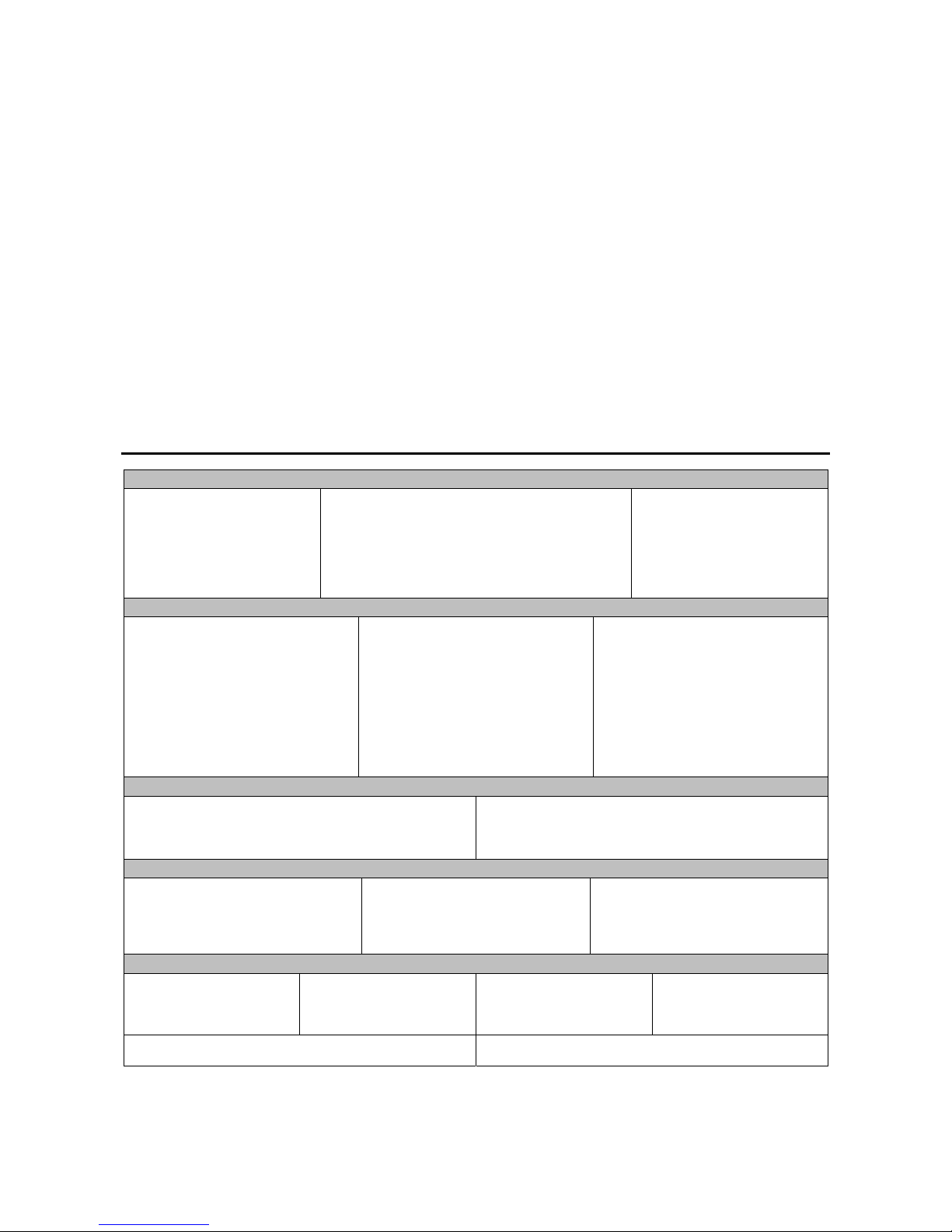

B 181 I

B 210 I

only

VRD LED's (enabled on Australian

Machines only): This machine is provided

by VRD (Voltage Reduction Device)

function: this reduces the voltage at the

output leads.

The VRD function is enabled by factory

default only on machines that meet the

AS 1674.2 Australian Standards. (C-Tick

logo " " on/near the Rating Plate applied

on the machine).

The VRD LED is ON when the Output

Voltage is below 32V with the Machine at

idle (no welding time).

For others machines this function is

disabled (the LED is always OFF).

A

-4

B 181 I

B 210 I

only

Welding Mode Switch: With three positions,

controls the welding mode of the machine:

two for Stick welding (Soft and Crisp) and

one for Lift TIG welding.

•Soft Stick: For a welding with a low

spatter presence.

•Crisp Stick: For an aggressive welding,

with an increased Arc stability.

•Lift TIG: When the mode switch is in

the Lift TIG position, the stick welding

functions are disabled and the machine

is ready for Lift TIG welding. Lift TIG is

a method of starting a TIG weld by first

pressing the TIG torch electrode on the

work piece in order to create a low

current short circuit. Then, the

electrode is lifted from the work piece to

start the TIG arc.

B 210 I

only

Meter: The meter displays the preset

welding current before welding and the

actual welding current during welding.

Error condition list.

If occurs, try to turn Off the machine, wait for a few

seconds, then turn ON again. If the error remains, a

maintenance is required. Please contact the nearest

technical service center or Lincoln Electric and report the

LED Status found on the machine Front Panel.

Blink Blink

B 181 I

B 210 I

only

Voltage

Lockout

This occurs when an Internal auxiliary

undervoltage condition is detected.

To restore the machine:

•Turn OFF then ON the Mains Switch to

restart the machine.

A. Power Switch: It turns ON / OFF

the input power to the machine.

B. Input cable: This machine is

provided with a plugged input

cord. Connect it to the mains.

C. Fan:

•B 151 I: The fan is turned

ON / OFF by the machine

Power Switch.

•B 181 I / B 210 I: This machine has a F.A.N.

(Fan As Needed) circuitry inside. The machine

automatically reduces the speed of the fan or

turns it OFF. This feature reduces the amount

of dirt which can be drawn inside the machine

and reduces power consumption. When the

machine is turned ON the fan will turn ON. The

fan will continue to run whenever the machine

is welding. The F.A.N. feature is active after

that the machine doesn’t weld for more than 10

minutes, the fan speed will return to the

maximum speed if a welding operation restarts.

Maintenance

WARNING

For any maintenance or repair operations it is

recommended to contact the nearest technical service

center or LE Bester S.A. Maintenance or repairs

performed by unauthorized service centers or personnel

will null and void the manufacturers warranty.

The frequency of the maintenance operations may vary

in accordance with the working environment. Any

noticeable damage should be reported immediately.

•Check cables and connections integrity. Replace, if

necessary.

•Keep clean the machine. Use a soft dry cloth to

clean the external case, especially the airflow inlet /

outlet louvers.

WARNING

Do not open this machine and do not introduce anything

into its openings. Power supply must be disconnected

from the machine before each maintenance and service.

After each repair, perform proper tests to ensure safety.

Electromagnetic Compatibility (EMC)

11/04

This machine has been designed in accordance with all relevant directives and standards. However, it may still generate

electromagnetic disturbances that can affect other systems like telecommunications (telephone, radio, and television) or

other safety systems. These disturbances can cause safety problems in the affected systems. Read and understand

this section to eliminate or reduce the amount of electromagnetic disturbance generated by this machine.

This machine has been designed to operate in an industrial area. To operate in a domestic area it is

necessary to observe particular precautions to eliminate possible electromagnetic disturbances. The

operator must install and operate this equipment as described in this manual. If any electromagnetic

disturbances are detected the operator must put in place corrective actions to eliminate these disturbances

with, if necessary, assistance from LE Bester S.A.

A

-5

Before installing the machine, the operator must check the work area for any devices that may malfunction because of

electromagnetic disturbances. Consider the following.

•Input and output cables, control cables, and telephone cables that are in or adjacent to the work area and the

machine.

•Radio and/or television transmitters and receivers. Computers or computer controlled equipment.

•Safety and control equipment for industrial processes. Equipment for calibration and measurement.

•Personal medical devices like pacemakers and hearing aids.

•Check the electromagnetic immunity for equipment operating in or near the work area. The operator must be sure

that all equipment in the area is compatible. This may require additional protection measures.

•The dimensions of the work area to consider will depend on the construction of the area and other activities that are

taking place.

Consider the following guidelines to reduce electromagnetic emissions from the machine.

•Connect the machine to the input supply according to this manual. If disturbances occur if may be necessary to take

additional precautions such as filtering the input supply.

•The output cables should be kept as short as possible and should be positioned together. If possible connect the

work piece to ground in order to reduce the electromagnetic emissions. The operator must check that connecting

the work piece to ground does not cause problems or unsafe operating conditions for personnel and equipment.

•Shielding of cables in the work area can reduce electromagnetic emissions. This may be necessary for special

applications.

Technical Specifications

INPUT

Input Power at Rated Output

B 151 I 2.0kW @ 100% Duty Cycle

3.5kW @ 25% Duty Cycle

B 181 I 2.5kW @ 100% Duty Cycle

4.2kW @ 30% Duty Cycle

Input Voltage

230V ±15%

Single Phase

B 210 I 2.9kW @ 100% Duty Cycle

5.1kW @ 35% Duty Cycle

Frequency

50/60Hz

RATED OUTPUT AT 40°C

Duty Cycle

(Based on a 10 min. period) Output Current Output Voltage

B 151 I 100%

25%

70A

120A

22.8Vdc

24.8Vdc

B 181 I 100%

30%

90A

140A

23.6Vdc

25.6Vdc

B 210 I 100%

35%

100A

160A

24.0Vdc

26.4Vdc

OUTPUT RANGE

Welding Current Range Maximum Open Circuit Voltage

B 151 I 10 – 120A

B 181 I 10 – 140A

B 210 I 10 – 160A

45Vdc (CE model)

RECOMMENDED INPUT CABLE AND FUSE SIZES

Fuse (delayed) or

Circuit Breaker (“D” characteristic) Size Input Power Cable Type of Plug

(Included with Machine)

B 151 I 16A 3 x 1.5mm2

B 181 I 16A 3 x 2.5mm2

B 210 I 16A 3 x 2.5mm2SCHUKO 16A / 250V

PHYSICAL DIMENSIONS

Height Width Length Weight

B 151 I 212mm 130mm 300mm 4.6kg

B 181 I 232mm 130mm 350mm 6.7kg

B 210 I 232mm 130mm 350mm 7.0kg

Operating Temperature

-10°C to +40°C

Storage Temperature

-25°C to +55°C

B-1

Bezpieczeństwo Użytkowania

11/04

OSTRZEŻENIE

Urządzenie to może byćużywane tylko przez wykwalifikowany personel. Należy byćpewnym, że instalacja, obsługa,

przeglądy i naprawy sąprzeprowadzane tylko przez osoby wykwalifikowane. Instalacji i eksploatacji tego urządzenia

można dokonaćtylko po dokładnym zapoznaniu sięz tąinstrukcjąobsługi. Nieprzestrzeganie zaleceńzawartych w tej

instrukcji może narazićużytkownika na poważne obrażenie ciała, śmierćlub uszkodzenie samego urządzenia. LE

Bester S.A. nie ponosi odpowiedzialności za uszkodzenia spowodowane niewłaściwąinstalacją, niewłaściwą

konserwacjąlub nienormalnąobsługą.

OSTRZEŻENIE: Symbol ten wskazuje, że bezwzględnie musząbyćprzestrzegane instrukcje dla

uniknięcia poważnego obrażenia ciała, śmierci lub uszkodzenia samego urządzenia. Chrońsiebie i

innych przed możliwym poważnym obrażeniem ciała lub śmiercią.

CZYTAJ ZE ZROZUMIENIEM INSTRUKCJĘ: Przed rozpoczęciem użytkowania tego urządzenia

przeczytaj niniejsząinstrukcjęze zrozumieniem. Łuk spawalniczy może byćniebezpieczny.

Nieprzestrzeganie instrukcji tutaj zawartych może spowodowaćpoważne obrażenia ciała, śmierćlub

uszkodzenie samego urządzenia.

PORAŻENIE ELEKTRYCZNE MOŻE ZABIĆ: Urządzenie spawalnicze wytwarza wysokie napięcie.

Nie dotykaćelektrody, uchwytu spawalniczego lub podłączonego materiału spawanego, gdy

urządzenie jest załączone do sieci. Odizolowaćsiebie od elektrody, uchwytu spawalniczego i

podłączonego materiału spawanego.

URZĄDZENIE ZASILANE ELEKTRYCZNIE: Przed przystąpieniem do jakichkolwiek prac przy tym

urządzeniu odłączyćjego zasilanie sieciowe. Urządzenie to powinno byćzainstalowane i uziemione

zgodnie z zaleceniami producenta i obowiązującymi przepisami.

URZĄDZENIE ZASILANE ELEKTRYCZNIE: Regularnie sprawdzaćkable zasilający i spawalnicze z

uchwytem spawalniczym i zaciskiem uziemiającym. Jeżeli zostanie zauważone jakiekolwiek

uszkodzenie izolacji, natychmiast wymienićkabel. Dla uniknięcia ryzyka przypadkowego zapłonu nie

kłaść uchwytu spawalniczego bezpośrednio na stółspawalniczy lub na innąpowierzchnięmającą

kontakt z zaciskiem uziemiającym.

POLE ELEKTROMAGNETYCZNE MOŻE BYĆNIEBEZPIECZNE: Prąd elektryczny płynący przez

jakikolwiek przewodnik wytwarza wokółniego pole elektromagnetyczne. Pole elektromagnetyczne

może zakłócaćpracęrozruszników serca i spawacze z wszczepionym rozrusznikiem serca przed

podjęciem pracy z tym urządzeniem powinni skonsultowaćsięze swoim lekarzem.

ZGODNOŚĆ Z CE: Urządzenie to spełnia zalecenia Europejskiego Komitetu CE.

OPARY I GAZY MOGĄBYĆNIEBEZPIECZNE: W procesie spawania mogąpowstawaćopary i gazy

niebezpieczne dla zdrowia. Unikaćwdychania tych oparów i gazów. Dla uniknięcia takiego ryzyka

musi byćzastosowana odpowiednia wentylacja lub wyciąg usuwający opary i gazy ze strefy

oddychania.

PROMIENIE ŁUKU MOGĄPOPARZYĆ: Stosowaćmaskęochronnąz odpowiednim filtrem i osłony

dla zabezpieczenia oczu przed promieniami łuku podczas spawania lub jego nadzoru. Dla ochrony

skóry stosowaćodpowiedniąodzieżwykonanąz wytrzymałego i niepalnego materiału. Chronić

personel postronny, znajdujący sięw pobliżu, przy pomocy odpowiednich, niepalnych ekranów lub

ostrzegaćich przed patrzeniem na łuk lub wystawianiem sięna jego oddziaływanie.

ISKRY MOGĄSPOWODOWAĆPOŻAR LUB WYBUCH: Usuwaćwszelkie zagrożenie pożarem z

obszaru prowadzenia prac spawalniczych. W pogotowiu powinny byćodpowiednie środki gaśnicze.

Iskry i rozgrzany materiałpochodzące od procesu spawania łatwo przenikająprzez małe szczeliny i

otwory do przyległego obszaru. Nie spawaćżadnych pojemników, bębnów, zbiorników lub materiału

dopóki nie zostanąprzedsięwzięte odpowiednie kroki zabezpieczające przed pojawieniem się

łatwopalnych lub toksycznych gazów. Nigdy nie używaćtego urządzenia w obecności łatwopalnych

gazów, oparów lub łatwopalnych cieczy.

SPAWANY MATERIAŁMOŻE POPARZYĆ: Proces spawania wytwarza dużą ilość ciepła.

Rozgrzane powierzchnie i materiałw polu pracy mogąspowodowaćpoważne poparzenia. Stosować

rękawice i szczypce, gdy dotykamy lub przemieszczamy spawany materiałw polu pracy.

B-2

ZNAK BEZPIECZEŃSTWA: Urządzenie to jest przystosowane do zasilania sieciowego, do prac spa-

walniczych prowadzonych w środowisku o podwyższonym ryzyku porażenia elektrycznego.

BUTLA MOŻE WYBUCHNĄĆ JEŚLI JEST USZKODZONA: Stosowaćtylko butle atestowane z

gazem odpowiedniego rodzaju do stosowanego procesu i poprawnie działającymi regulatorami

ciśnienia, przeznaczonymi dla stosowanego gazu i ciśnienia. Zawsze utrzymywaćbutlęw pionowym

położeniu, zabezpieczając jąłańcuchem przed wywróceniem się. Nie przemieszczaći nie

transportowaćbutli z gazem ze zdjętym kołpakiem zabezpieczającym. Nigdy nie dotykaćelektrody,

uchwytu spawalniczego, zacisku uziemiającego lub jakiegokolwiek elementu obwodu przewodzącego

prąd do butli z gazem. Butle z gazem musząbyćumieszczane z dala od miejsca gdzie mogłyby ulec

uszkodzeniu lub gdzie byłyby narażone na działanie iskier lub rozgrzanej powierzchni.

Instrukcja Instalacji i Eksploatacji

Przed instalacjąi rozpoczęciem użytkowania tego

urządzenia należy przeczytaćcały ten rozdział.

Lokalizacja i Środowisko

Urządzenie to może pracowaćw ciężkich warunkach.

Jednakże ważnym jest zastosowanie prostych środków

zapobiegawczych, które zapewniądługążywotność i

niezawodnąpracę, między innymi:

•Nie umieszczaći nie użytkowaćtego urządzenia na

powierzchni o pochyłości większej niż15°.

•Nie używaćtego urządzenia do odmrażania rur.

•Urządzenie to musi byćumieszczone w miejscu

gdzie występuje swobodna cyrkulacja czystego

powietrza bez ograniczeńprzepływu powietrza do i

od wentylatora. Gdy urządzenie jest załączone do

sieci, niczym go nie przykrywaćnp. papierem lub

ścierką.

•Ograniczyćdo minimum brud i kurz, które mogą

przedostaćsiędo urządzenia.

•Urządzenie to posiada stopieńochrony obudowy:

•B 151 I: IP21S

•B 181 I: IP23

•B 210 I: IP23

Utrzymywaćje suchym o ile to możliwe i nie

umieszczaćna mokrym podłożu lub w kałuży.

•Urządzenie to powinno byćumieszczone z dal od

urządzeństerownych drogąradiową. Jego

normalna praca może niekorzystnie wpłynąć na

ulokowane w pobliżu urządzenia sterowane

radiowo, co może doprowadzićdo obrażenia ciała

lub uszkodzenia urządzenia. Przeczytaj rozdziało

kompatybilności elektromagnetycznej w tej

instrukcji.

•Nie używaćtego urządzenia w temperaturach

otoczenia wyższych niż40°C.

Podłączenie Zasilania Sieciowego

Przed załączeniem tego urządzenia do sieci zasilającej

sprawdzićwielkość napięcia, ilość faz i częstotliwość.

Parametry napięcia zasilającego podane sąw rozdziale

z danymi technicznymi i na tabliczce znamionowej

urządzenia. Upewnij sięczy urzadzenie jest

odpowiednio uziemnione.

Upewnićsięczy siećzasilająca może pokryć

zapotrzebowanie mocy wejściowej dla tego urządzenia

w warunkach jego normalnej pracy. Dopuszczalna

obciążalność bezpiecznika i wymiary przewodów

znajdująsięw części z danymi technicznymi niniejszej

instrukcji.

Zasilanie z Generatora

•B 151 I:

OSTRZEŻENIE

To urządzenie nie jest zaprojektowane do

współpracy ze spalinowym agregatem

prądotwórczym. Współpraca z generatorem może

doprowadzićdo uszkodzenia urządzenia.

•B 181 I / B 210 I:

Urządzenie jest zaprojektowane do współpracy z

agregatem prądotwórczym który wytworzy napięcie

zasilania o odpowiedniej wartości i częstotliwości

zgodnie z Danymi Technicznymi urządzenia.

Agregat prądotwórczy musi spełniaćnastępujące

warunki:

•Napięcie szczytowe Vac: poniżej 410V.

•Częstotliwość Vac: w zakresie 50 i 60Hz.

•Wartośc skuteczna napięcia AC: 230Vac ± 15%

Jest bardzo ważne żeby sprawdzićte warunki gdyż

wiele agregatów prądotwórczych wytwarza impulsy

napięcia o dużej wartości. Praca tego urządzenia

przy zasilaniu z agregatu nie spełniającego

powyższych warunków nie jest zalecana i może

spowodowaćuszkodzenie urządzenia.

Podłączenia Wyjściowe

System szybkozłączek wykorzystujący wtyki kablowe

typu Twist-MateTM jest zastosowany do podłączania

kabli spawalniczych. Więcej informacji na temat

podłączeńwyjściowych dla metody MMA lub TIG można

znaleźć poniżej.

•(+) Dodatnie gniazdo szybkozłącza: Dodatni zacisk

wyjściowy do podłączenia obwodu spawania.

•(-) Ujemne gniazdo szybkozłącza: Ujemny zacisk

wyjściowy do podłączenia obwodu spawania.

Spawanie metodąMMA

W pierwszej kolejności należy określićpolaryzacje dla

stosowanej elektrody. Należy zapoznaćsięz danymi

technicznymi stosowanej elektrody. Następnie

podłączyćkable wyjściowe do gniazd wyjściowych

urządzenia o wybranej polaryzacji. Dla przykładu, jeśli

będzie stosowana metoda DC(+).

B-3

Podłacz przewód z uchwytem elektrodowym do gniazda

(+) i przewód masowy z zaciskiem do gniazda (-). Wtyk

przewodu należy włożyćdo gniazda i przekręcićo około

¼ obrotu zgodnie ze wskazówkami zegara.

Dla metody DC(-), zmienićpodłączenie kabli do

urządzenia tak żeby kabel z uchwytem elektrody był

podłączony do gniazda (-) urządzenia a kabel z

zaciskiem uziemiającym do gniazda (+).

Spawanie metodąTIG (GTAW)

Urządzenie to nie zawiera uchwytu TIG niezbędnego do

spawania metodąTIG, ale może byćon zakupiony

oddzielnie. Więcej informacji można znaleźć w rozdziale

dotyczącym wyposażenia. Większość prac

spawalniczych metodąTIG wykonuje sięz polaryzacją

DC(-). Jeśli zachodzi konieczność stosowania metody

DC(+) należy odpowiednio przełączyćkable

spawalnicze.

Podłączyćkabel z uchwytem TIG do gniazda (-)

urządzenia a kabel z zaciskiem uziemiającym do

gniazda (+). Włożyćwtyk z wypustem w jednej linii z

odpowiednim wycięciem w gnieździe i obrócićgo o około

¼ obrotu zgodnie z ruchem wskazówek zegara. Nie

dokręcaćwtyku na siłę. Na końcu podłączyćprzewód

zasilania gazem do regulatora ciśnienia umieszczonego

na butli z gazem.

Możliwe spawanie metodąTIG:

•B 151 I: zajarzenie przez potarcie

•B 181 I / B 210 I: zajarzenie przez dotyk

Dynamika łuku - Arc Force

Automatyczna Funkcja Arc Force (dla MMA)

(B 181 I / B 210 I tylko):

Podczas spawania MMA aktywna jest automatyczna

funkcja Arc Force. Jest to chwilowe zwiększenie prądu

spawania które ułatwia prowadzenie procesu

spawalniczego.

Jest to funkcja zapewniająca najlepszy ustawienie

pozwalające uzyskaćstabilny łuk i małą ilość odprysków.

Funkcja "Automatyczny Arc Force" zależnie od typu

urządzenia jest zainstalowana ze stałym nastawem lub

może byćregulowana ręcznie. Działanie tej funkcji

polega na pomiarze rzeczywistego napięcia

wyjściowego i automatycznym doborze dynamiki łuku.

Urządznie wykonuje ten pomiar w sposób ciagły i w

czasie rzeczywistym. Następnie dostosowuje napięcie

wyjściowe do wartości zapewniającej stabilny łuk i

bardzo dobre przenoszenie kropli roztapianego

materiału elektrody do materiału spawanego. Oznacza

to:

•Zabezpieczenie przed przyklejeniem elektrody do

materiału spawanego, równieżprzy niskim prądzie

spawania.

•Redukcjęilości odprysków.

Spawanie jest znacznie ułatwione. Spoina wygląda

lepiej nawet bez wstępnego czyszczenia.

Podczas spawania MMA otulonądostępne są

następujące funkcje:

•Hot Start: Jest to okresowe zwiększenie prądu

spawania podczas zapalania łuku. Ułatwia to

spawaczowi rozpoczęcie pracy.

•Anti-Stick: Funkcja ta obniża prąd spawania do

wartości minimalnej w momencie gdy spawacz

popełni błąd i nastąpi przyklejenie elektrody do

materiału spawanego. Ułatwia to oderwanie

elektrody od materiału spawanego oraz

zabezpiecza uchwyt elektrodowy przed

uszkodzeniem.

Więcej szczegółów znajduje sięponiżej.

Opis Elementów Sterowania i Obsługi

Uruchamianie:

Po załączeniu urządzenie wykonuje auto-test. W czasie

testu świeci siętylko lampka przciążenia termicznego;

po kilku sekundach lampka ta gaśnie i zapala sięlampka

sygnalizująca załączenie ON/OFF.

•B 151 I: Urządzenie jest gotowe do pracy gdy na

panelu przednim świeci sięlampka włączonego

zasilania.

•B 181 I / B 210 I: Urządzenie jest gotowe do pracy

gdy na panelu przednim świeci sięlampka

włączonego zasilania i jedna z trzech lampek trybu

pracy.

Przedni panel obsługi

Regulacja prądu wyjścia: Potentiometr jest

używany do nastawiania prądu spawania,

może byćużywany równieżpodczas

spawania.

Dioda ON/OFF: Świeci sięgdy urządzenie

jest załączone.

B 181 I / B 210 I: Migająca lampka

oznacza zadziałanie układu

zabezpieczającego przekroczenie zakresu

napięcia zasilania; urządzenie uruchomi się

ponownie gdy napięcie zasilania wróci do

właściwego poziomu.

Sygnalizacja LED zadziałania

zabezpieczenia termicznego: Gdy

urządzenie ulegnie przegrzaniu zaświeca

sięten wskaźnik i wyjście zostaje

odłączone. Normalnie zdarza sięto gdy

zostaje przekroczony cykl pracy

urządzenia. Należy wtedy urządzenie

pozostawićzałączonym do sieci żeby

wewnętrzne podzespoły mogły ostygnąć.

Po zgaśnięciu wskaźnika ponownie jest

możliwa normalna praca.

B-4

B 181 I

B 210 I

tylko

Dioda LED funkcji VRD (tylko w

urządzeniach australijskich): Urządzenie

jest zabezpieczone przez system VRD

(Voltage Reduction Device): funkcja ta

redukuje napięcie na wyjściu.

Funkcja VRD jest domyślnie

produkcyjnie włączona tylko dla

urządzeń, które spełniająaustralijską

normęAS 1674.2 A. (Logo " " przy

tabliczce znamionowej z tyłu urządzenia).

Dioda funkcji VRD jest włączona, gdy

napięcie wyjściowe w stanie jałowym jest

poniżej 32V (w czasie nie spawania).

Dla innych maszyn funkcja ta jest

wyłączona (dioda LED jest zawsze

zgaszona).

B 181 I

B 210 I

tylko

Przełącznik metody spawania: Posiada

trzy położenia: dwa dla metody MMA (Soft

i Crisp) i jedno dla spawania metodąLift

TIG. Gdy przełącznik znajduje sięw

jednym z położeńdla metody MMA,

aktywne sązaprogramowane funkcje Hot

Start, Arc Force i Anti-Stick.

•Soft: Umożliwa spawanie z bardzo

małą ilościąodprysków.

•Crisp: Zwiekszona penetracja i

stabilność łuku.

•Lift TIG: Gdy przełącznik rodzaju

pracy jest ustawiony w położeniu Lift

TIG, funkcje związane ze spawaniem

metodąMMA sąniedostępne. Dla

tego rodzaju pracy łuk TIG jest

inicjowany przez pierwsze dotknięcie

elektrody do spawanego materiału w

celu spowodowania przepływu prądu

zwarcia o małym natężeniu.

Następnie inicjuje sięzapłon łuku TIG

przez oderwanie elektrody od

spawanego materiału.

B 210 I

tylko

Wyświetlacz: Wyświetlacz pokazuje

nastawiony prąd spawania przed

spawaniem i rzeczywisty prąd w czasie

spawania.

Lista błędów

Jeśli pojawi siębłąd, należy wyłączyći po kilku

sekundach włączyćponownie urządzenie. Jeśli błąd

będzie siępowtarzał, prosimy o kontakt z najbliższym

autoryzowanym serwisem Lincoln Electric.

Miganie Miganie

B 181 I

B 210 I

tylko

Blokada

napięcia

Pojawia sięw przypadku wykrycia

nieprawidłowej wartości napięcia zasilania.

Aby spróbowaćusunąć błąd:

•Wyłącz i ponownie włącz urządzenie

głównym wyłącznikiem.

A. Wyłącznik zasilania: Załącza lub

wyłącza zasilanie urządzenia.

B. Przewód zasilający: Urządzenie

standardowo zaopatrzone jest w

przewód zasilający z wtyczką. Przed

rozpoczęciem pracy podłącz go do

sieci zasilającej.

C. Wentylator:

•B 151 I: Jest włączany automatycznie po

włączeniu urządzenia.

•B 181 I / B 210 I: To urządzenie posiada

funkcjęF.A.N. (Fan As Needed – wentylator

według potrzeb). Urządzenie automatycznie

dostosowuje obroty wentylatora lub wyłącza go

jeśli nie jest potrzebny. Funkcja ta redukuje

zasysanie kurzu do środka urządzenia oraz

zużycie energii. Kiedy urządzenie zostanie

załączone, automatycznie załączy sięrównież

wentylator i będzie kontynuowałswojąpracę

podczas całego procesu spawania. Wentylator

zostanie całkowicie wyłączony jeśli przerwa w

spawaniu będzie dłuższa niż10 minut. Po

ponownym rozpoczęciu spawania, wentylator

znów, automatycznie sięzałączy.

Przeglądy Okresowe

OSTRZEŻENIE

Zalecamy wykonywanie wszelkich napraw i czynności

konserwacyjnych w najbliższym serwisie lub w firmie LE

Bester S.A. Dokonywanie napraw przez osoby lub firmy

nie posiadające autoryzacji spowoduje utratępraw

gwarancyjnych.

Częstotliwość przeglądów okresowych uzależniona jest

od warunków pracy urządzenia. Każde zauważone

uszkodzenie musi byćniezwłocznie zgłaszane.

•Sprawdźprzewody, wtyki i gniazda przyłączeniowe.

Wymieńjeżeli jest to konieczne.

•Utrzymój urządzenie w czystości. Używaj suchej

szmatki do wycierania obudowy oraz szczelin

wentylacyjnych.

OSTRZEŻENIE

Nie otwieraj tego urządzenia i nie dokonuj w nim

żadnych zmian. Urządzenie musi byćodłączone od

zasilania podczas przeglądów i napraw. Po każdej

naprawie należy wykonaćodpowiedni test

sprawdzający.

B-5

Kompatybilność Elektromagnetyczna (EMC)

11/04

Urządzenie to zostało zaprojektowane zgodnie ze wszystkimi odnośnymi zaleceniami i normami. Jednakże może ono

wytwarzaćzakłócenia elektromagnetyczne, które mogąoddziaływaćna inne systemy takie jak systemy

telekomunikacyjne (telefon, odbiornik radiowy lub telewizyjny) lub systemy zabezpieczeń. Zakłócenia te mogą

powodowaćproblemy z zachowaniem wymogów bezpieczeństwa w odnośnych systemach. Dla wyeliminowania lub

zmniejszenia wpływu zakłóceńelektromagnetycznych wytwarzanych przez to urządzenie należy dokładnie zapoznaćsię

zaleceniami tego rozdziału.

Urządzenie to zostało zaprojektowane do pracy w obszarze przemysłowym. Aby używaćgo w

gospodarstwie domowym niezbędne jest przestrzeganie specjalnych zabezpieczeńkoniecznych do

wyeliminowania możliwych zakłóceńelektromagnetycznych. Urządzenie to musi byćzainstalowane i

obsługiwane tak jak to opisano w tej instrukcji. Jeżeli stwierdzi sięwystąpienie jakiekolwiek zakłóceń

elektromagnetycznych obsługujący musi podjąć odpowiednie działania celem ich eliminacji i w razie potrzeby skorzystać

z pomocy LE Bester S.A. Nie dokonywaćżadnych zmian w tym urządzeniu bez pisemnej zgody LE Bester S.A.

Przed zainstalowaniem tego urządzenia, obsługujący musi sprawdzićmiejsce pracy czy nie znajdująsiętam jakieś

urządzenia, które mogłyby działaćniepoprawnie z powodu zakłóceńelektromagnetycznych. Należy wziąć pod uwagę:

•Kable wejściowe i wyjściowe, przewody sterujące i przewody telefoniczne, które znajdująsięw, lub w pobliżu

miejsca pracy i urządzenia.

•Nadajniki i odbiorniki radiowe lub telewizyjne. Komputery lub urządzenia sterowane komputerowo.

•Urządzenia systemów bezpieczeństwa i sterujące stosowane w przemyśle. Sprzęt służący do pomiarów i kalibracji.

•Osobiste urządzenia medyczne takie jak rozruszniki serca czy urządzenia wspomagające słuch.

•Sprawdzićodporność elektromagnetycznąsprzętu pracującego w, lub w miejscu pracy. Obsługujący musi być

pewien, że cały sprzęt w obszarze pracy jest kompatybilny. Może to wymagaćdodatkowych pomiarów.

•Wymiary miejsca pracy, które należy braćpod uwagębędązależały od konfiguracji miejsca pracy i innych

czynników, które mogąmiećmiejsce.

Ażeby zmniejszyćemisjępromieniowania elektromagnetycznego urządzenia należy wziąć pod uwagęnastępujące

wskazówki:

•Podłączyćurządzenie do sieci zasilającej zgodnie ze wskazówkami tej instrukcji. Jeśli mimo to pojawiąsię

zakłócenia, może zaistniećpotrzeba przedsięwzięcia dodatkowych zabezpieczeńtakich jak np. filtrowanie napięcia

zasilania.

•Kable wyjściowe powinny byćmożliwie krótkie i ułożonym razem, jak najbliżej siebie. Dla zmniejszenia

promieniowania elektromagnetycznego, jeśli to możliwe należy uziemiaćmiejsce pracy. Obsługujący musi

sprawdzićczy połączenie miejsca pracy z ziemiąnie powoduje żadnych problemów lub nie pogarsza warunków

bezpieczeństwa dla obsługi i urządzenia.

•Ekranowanie kabli w miejscu pracy może zmniejszyćpromieniowanie elektromagnetyczne. Dla pewnych

zastosowańmoże to okazaćsięniezbędne.

B-6

Dane Techniczne

PARAMETRY WEJŚCIOWE

Pobór mocy z sieci przy

B 151 I 2.0kW @ 100% cykl pracy

3.5kW @ 25% cykl pracy

B 181 I 2.5kW @ 100% cykl pracy

4.2kW @ 30% cykl pracy

Napięcie zasilania

230V ±15%

1-fazowe

B 210 I 2.9kW @ 100% cykl pracy

5.1kW @ 35% cykl pracy

Częstotliwość

50/60Hz

ZNAMIONOWE PARAMETRY WYJŚCIOWE PRZY 40°C

Cykl pracy

(Oparty na 10 min okresie) Prąd wyjściowy Napięcie wyjściowe

B 151 I 100%

25%

70A

120A

22.8Vdc

24.8Vdc

B 181 I 100%

30%

90A

140A

23.6Vdc

25.6Vdc

B 210 I 100%

35%

100A

160A

24.0Vdc

26.4Vdc

ZAKRES PARAMETRÓW WYJŚCIOWYCH

Zakres prądu spawania Maksymalne napięcie stanu jałowego

B 151 I 10 – 120A

B 181 I 10 – 140A

B 210 I 10 – 160A

45Vdc (model CE)

ZALECANE PARAMETRY PRZEWODU I BEZPIECZNIKA ZASILANIA

Bezpiecznik lub wyłącznik nadprądowy

(charakterystyka „D”) zwłoczny Przewód zasilający Typ wtyku

(dostarczany z urządzeniem)

B 151 I 16A 3 x 1.5mm2

B 181 I 16A 3 x 2.5mm2

B 210 I 16A 3 x 2.5mm2SCHUKO 16A / 250V

WYMIARY

Wysokość Szerokość Długość Waga

B 151 I 212mm 130mm 300mm 4.6kg

B 181 I 232mm 130mm 350mm 6.7kg

B 210 I 232mm 130mm 350mm 7.0kg

Temperatura pracy

-10°C to +40°C

Temperatura składowania

-25°C to +55°C

1

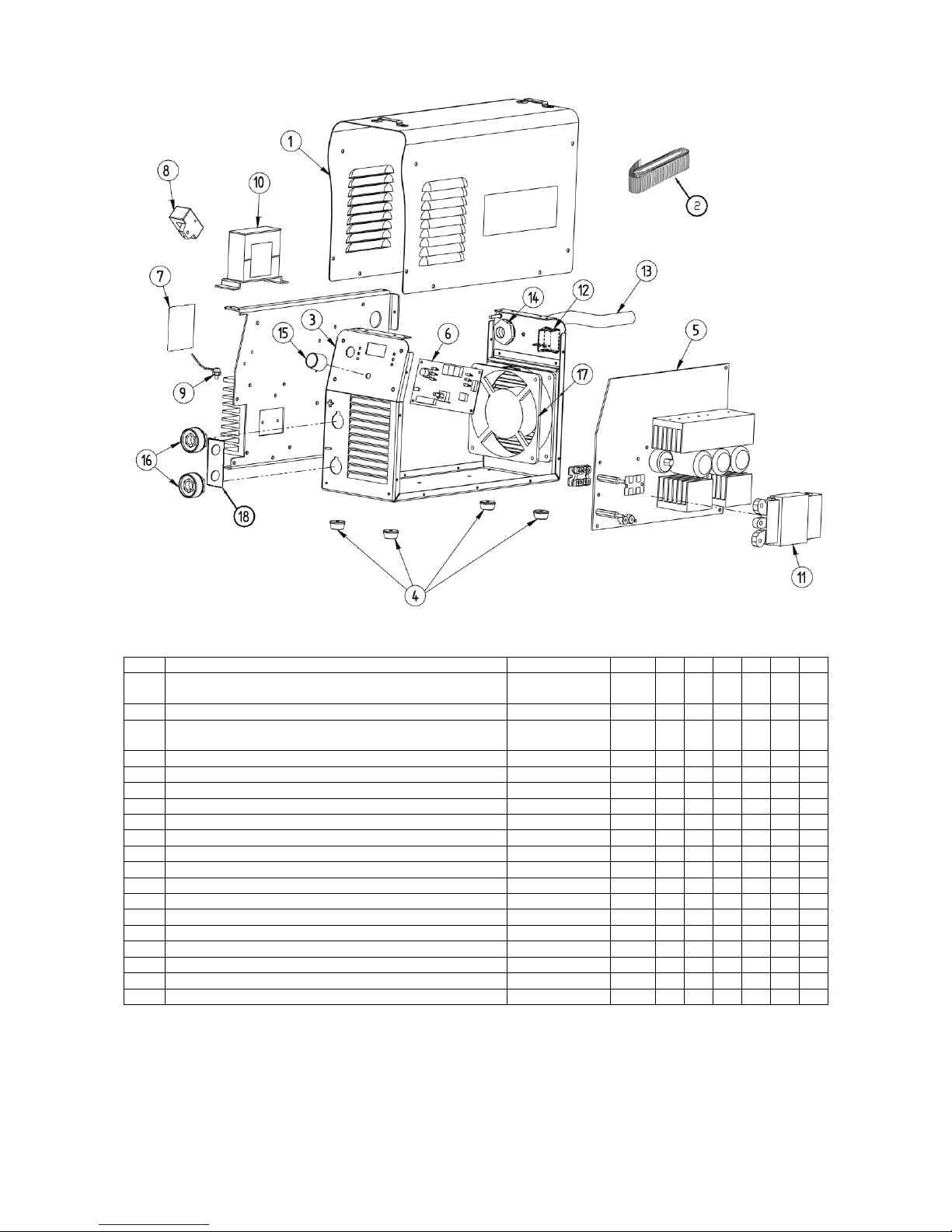

Spare Parts, Wykaz Części Zamiennych

12/05

Part List reading instructions

•Do not use this part list for a machine if its code number is not listed. Contact the LE Bester S.A. Service

Department for any code number not listed.

•Use the illustration of assembly page and the table below to determine where the part is located for your particular

code machine.

•Use only the parts marked "X" in the column under the heading number called for in the assembly page (# indicate

a change in this printing).

Wykaz części dotyczących instrukcji

•Nie używaćtej części wykazu dla maszyn, których kodu (code) nie ma na liście. Skontaktuj sięz serwisem jeżeli

numeru kodu nie ma na liście.

•Użyj ilustracji montażu (assembly page) i tabeli poniżej aby okreslićpołożenie części dla urządzenia z konkretnym

kodem (code).

•Użyj tylko częci z oznaczeniem "X" w kolumnie pod numerem głównym przywołującym stronę(assembly page) z

indeksem modelu (# znajdźzmiany na rysunku).

SP52087/52088/52089 Rev. 0

07/03

B 151 I, B 181 I, B 210 I

ASSEMBLY

PAGE NAME

Machine Assembly

B 151 I

Machine Assembly

B 181 I

Machine Assembly

B 210 I

CODE

NO.: FIGURE NO.: A B C

52087 BESTER 151 I 1

52088 BESTER 181 I 1

52089 BESTER 210 I 1

Figure A

2

Figure A: Machine Assembly

Item Description Part Number QTY 1 2 3 4 5 6

1

1A

Wraparound

+ Side Nameplate

W93X0924R

W07X1102R

1

1

X

X

2 Carrying Strap W9200150R 1 X

3

3A

Main Frame (with internal sheet metals)

+ Front Nameplate

W93X0928R

W07X1099R

1

1

X

X

4 Anti-Slip Foot W8602311R 4 X

5 Inverter P.C. Board W05X0908R 1 X

6 Control P.C. Board W05X0906R 1 X

7 Input Switch W7516224R 1 X

8 Input Cable CE W78X0930R 1 X

9 Cable Clamp W8400037R 1 X

10 Knob Kit W8700022R 1 X

11 Output Dinse Connector W7600036R 2 X

12 Fan W7200010R 1 X

Figure B

Figure B: Machine Assembly

Item Description Part Number QTY 1 2 3 4 5 6

1

1A

Wraparound

+ Side Nameplate

W93X1085R

W07X1102R

1

1

X

X

2 Carrying Strap W9200150R 1 X

3

3A

Main Frame

+ Front Nameplate

W93X1084R

W07X1100R

1

1

X

X

4 Anti-Slip Foot W8602311R 4 X

5 Inverter P.C. Board W05X1064R 1 X

6 Control P.C. Board W05X1088R 1 X

7 Hall Sensor W4900003R 1 X

8 Input Switch W7516224R 1 X

9 Input Cable CE W78X0248R 1 X

10 Cable Clamp W8400006R 1 X

11 Knob Kit W8700022R 1 X

12 Output Dinse + Connector W7600037R 1 X

13 Output Dinse – Connector W7600025R 1 X

14 Fan W7200014R 1 X

3

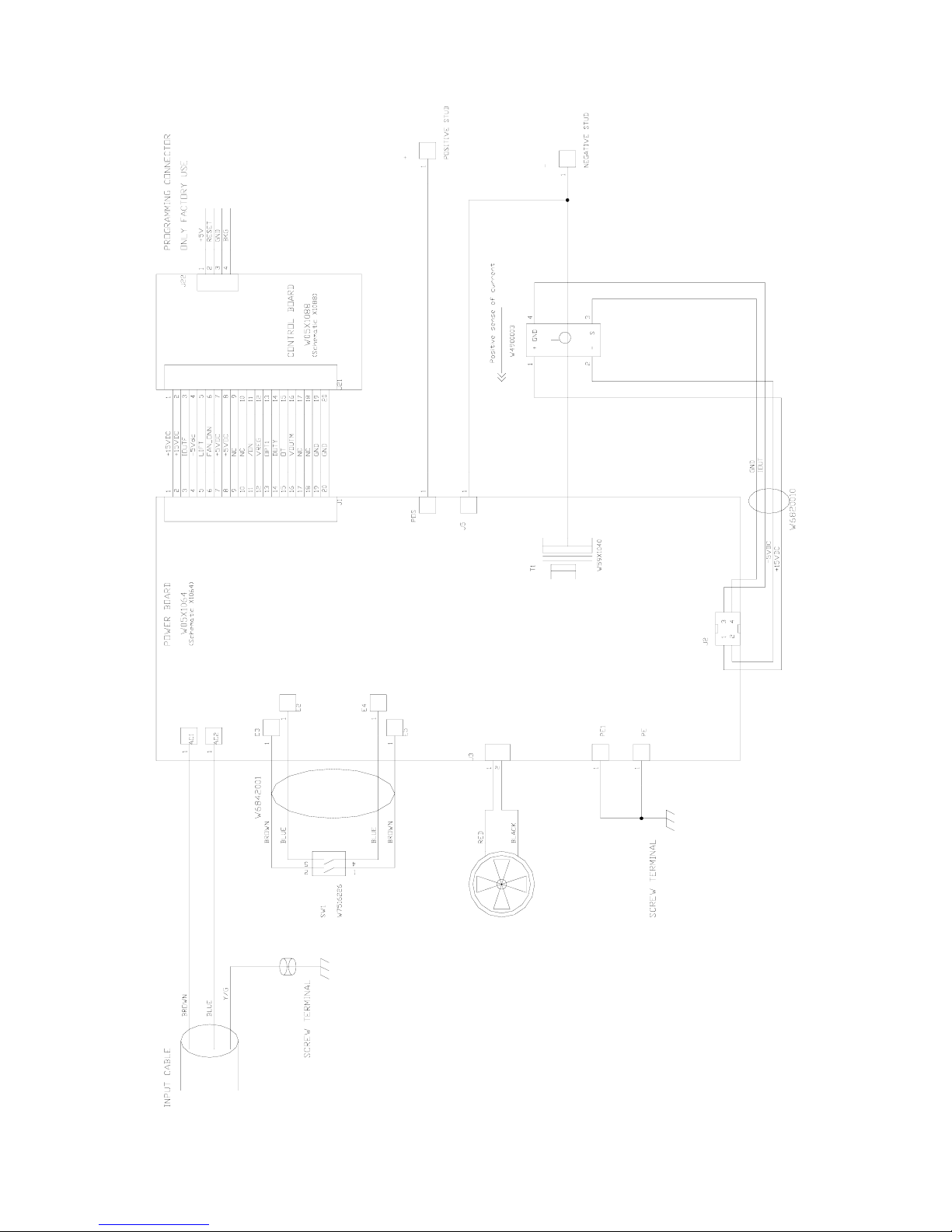

Figure C

Figure C: Machine Assembly

Item Description Part Number QTY 1 2 3 4 5 6

1

1A

Wraparound

+ Side Nameplate

W93X0925R

W07X1102R

1

1

X

X

2 Carrying Strap W9200150R 1 X

3

3A

Main Frame

+ Front Nameplate

W93X0929R

W07X1101R

1

1

X

X

4 Anti-Slip Foot W8602311R 4 X

5 Inverter P.C. Board W05X0907R 1 X

6 Control P.C. Board W05X0909R 1 X

7 Input Filter W05X1220R 1 X

8 Hall Sensor W4900003R 1 X

9 Thermostat Sensor W9600081R 1 X

10 Out Inductor W58X1182R 1 X

11 Power Transformer W59X0988R 1 X

12 Input Switch W7516224R 1 X

13 Input Cable CE W78X1087R 1 X

14 Cable Clamp W8400006R 1 X

15 Knob Kit W8700022R 1 X

16 Output Dinse Connector W7600025R 2 X

17 Fan W7200013R 1 X

18 Output Filter W05X1221R 1 X

4

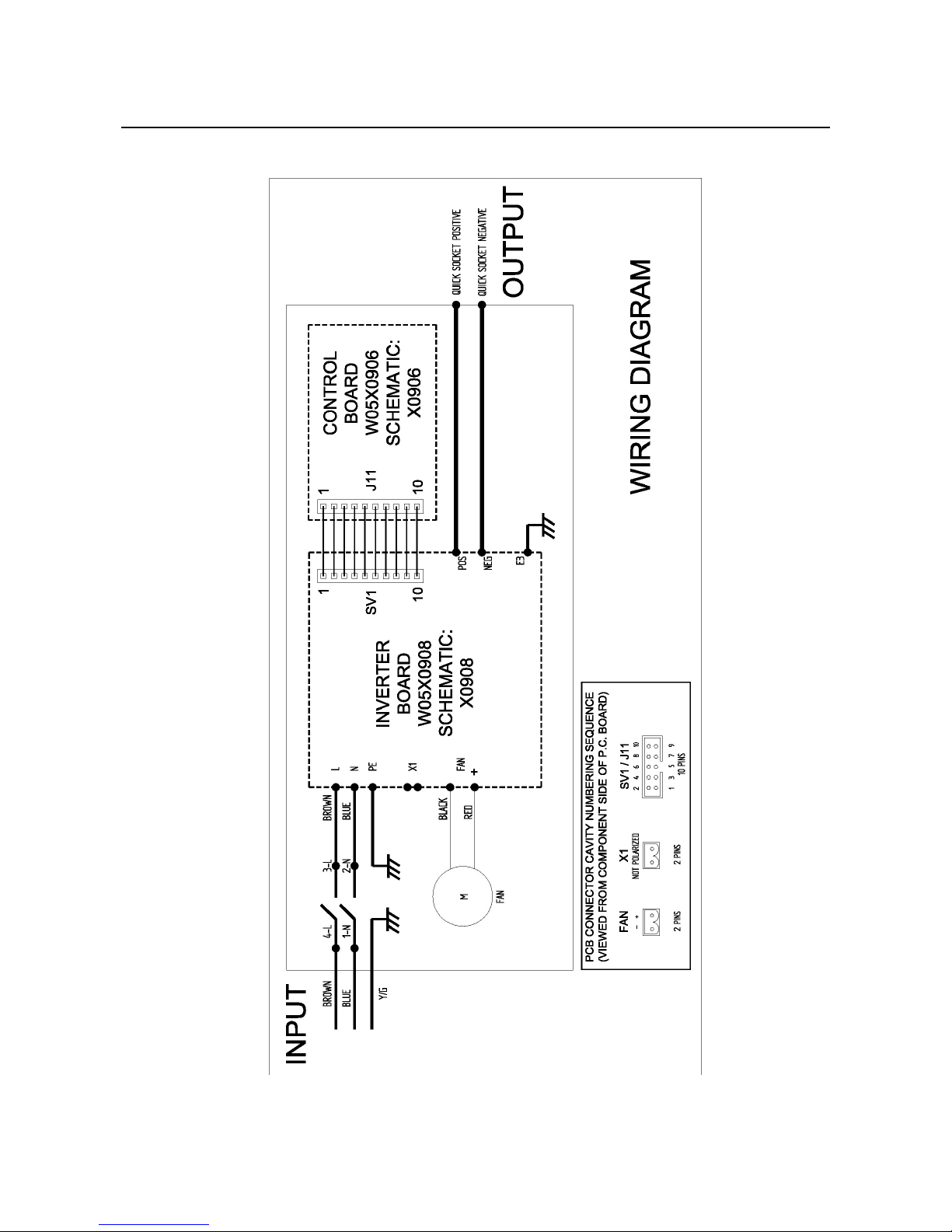

Electrical Schematic, Schemat Elektryczny

BESTER 151 I Code 52087

5

BESTER 181 I Code 52088

6

BESTER 210 I Code 52089

Accessories, Akcesoria

K10513-17-4VS TIG torch with tap, 4m.

Uchwyt spawalniczy TIG z zaworkiem, 4m.

This manual suits for next models

5

Table of contents

Languages:

Other bester Welding System manuals

bester

bester 155-ST User manual

bester

bester 155-ND User manual

bester

bester SPF 405-SA User manual

bester

bester MiniMagster 1502 User manual

bester

bester Magster Series User manual

bester

bester MAGPOWER 2100 i User manual

bester

bester PDE 50 User manual

bester

bester MAGSTER 380 User manual

bester

bester MAGSTER 380 User manual