BINZEL-ABICOR BRS-CC User manual

T E C H N O L O G Y F O R T H E W E L D E R ´ S W O R L D .

www.binzel-abicor.com

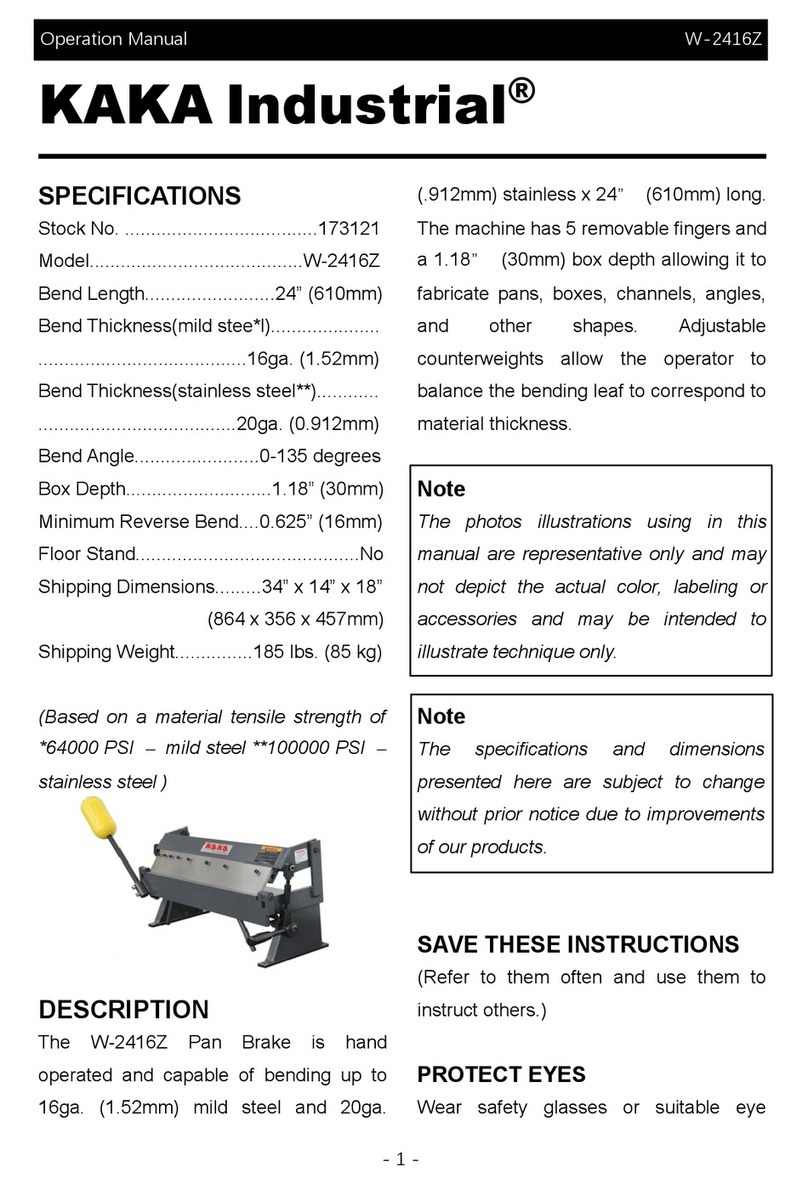

Z

E

R

T

I

F

I

Z

I

E

R

T

E

S

Q

M

-

S

Y

S

T

E

M

DIN EN

ISO 9001

DE Betriebsanleitung / EN Operating instructions

FR Mode d’emploi / ES Instructivo de servicio

DE Wartungsstation BRS-CC

EN Maintenance station BRS-CC

FR Station d'entretien BRS-CC

ES Unidad de mantenimiento BRS-CC

DE - 1

Original Betriebsanleitung BRS-CC

DE Original Betriebsanleitung

© Der Hersteller behält sich das Recht vor, jederzeit und ohne vorherige Mitteilung Änderungen an dieser Betriebsanleitung

durchzuführen, die durch Druckfehler, eventuelle Ungenauigkeiten der enthaltenen Informationen oder Verbesserung dieses

Produktes erforderlich werden. Diese Änderungen werden jedoch in neuen Ausgaben berücksichtigt.

1 Identifikation DE-2

1.1 EU-Konformitätserklärung DE-2

1.2 Pflichten des Betreibers DE-2

2 Produktbeschreibung DE-2

2.1 Bestimmungsgemäße Verwendung DE-2

2.2 Nicht bestimmungsgemäße Verwendung DE-2

2.3 Technische Daten DE-3

2.4 Abkürzungen DE-4

2.5 Typenschild DE-4

2.6 Klassifizierung DE-5

2.7 Angaben für den Notfall DE-5

2.8 Kennzeichnung Sicherheitszeichen DE-5

3 Lieferumfang DE-6

3.1 Transport DE-6

3.2 Lagerung DE-7

4 Funktionsbeschreibung DE-7

4.1 Baugruppe Reinigungseinheit DE-7

4.2 Baugruppe Einsprüheinheit VI DE-8

4.3 Baugruppe Drahtabschneidevorrichtung DAV DE-8

4.4 Baugruppen Optionen/Zubehör DE-9

5 Inbetriebnahme DE-9

5.1 Reinigungsstation BRS-LC DE-10

5.2 Einsprüheinheit VI DE-10

5.3 Drahtabschneidevorrichtung DAV DE-11

5.4 Prisma befestigen DE-11

5.5 Fräser montieren DE-11

5.6 Spannposition einrichten DE-12

5.7 Druckluftmotor einrichten DE-12

5.8 Elektroanschluss herstellen DE-13

5.9 Ablaufdiagramm DE-14

5.10 Pneumatik anschließen DE-15

6 Betrieb DE-16

7 Außerbetriebnahme DE-16

8 Wartung und Reinigung DE-16

8.1 Wöchentlich reinigen DE-16

8.1.1 Messer wechseln DE-17

8.2 Monatlich reinigen DE-17

9 Störungen und deren Behebung DE-17

9.1 Reinigungseinheit BRS-LC DE-17

9.2 Einsprüheinheit VI DE-17

9.3 Drahtabschneidevorrichtung DAV DE-18

10 Demontage DE-18

11 Entsorgung DE-18

11.1 Werkstoffe DE-19

11.2 Betriebsmittel DE-19

11.3 Verpackungen DE-19

12 Notizen DE-20

BRS-CC 1 Identifikation

DE - 2

1 Identifikation

Die Wartungsstation BRS-CC wird in der Industrie und im Gewerbe zur automatischen Reinigung des

Gasdüseninnenraumes von MIG/MAG Schweißbrennern eingesetzt. Die BRS-CC dient als

Präventivmassnahme zur Verlängerung der Brennerstandzeiten und der Wartungsintervalle. Die

Rahmenkonstruktion besteht aus einem Aluminiumguss in dem die Pneumatikventile integriert sind. Diese

Betriebsanleitung beschreibt nur die Wartungsstation BRS-CC. Die Wartungsstation BRS-CC darf nur mit

Original ABICOR BINZEL Ersatzteilen betrieben werden.

1.1 EU-Konformitätserklärung

im Sinne der EG-Richtlinie

Maschinen 2006/42/EG,

Hiermit erklären wir,

Alexander Binzel Schweisstechnik GmbH & Co. KG

Kiesacker 7-9, 35418 Alten-Buseck

dass das in der Betriebsanleitung beschriebene Produkt aufgrund seiner Konzipierung und Bauart sowie in

der von uns vorliegenden Ausführung den einschlägigen grundlegenden Sicherheits- und

Gesundheitsanforderungen der EG-Richtlinie entspricht. Bei einer nicht mit uns abgestimmten Änderung

verliert diese Erklärung ihre Gültigkeit.

1.2 Pflichten des Betreibers

In dem EWR (Europäischen Wirtschaftsraum) sind die nationale Umsetzung der

Rahmenrichtlinie (89/391/EWG) sowie die dazugehörigen Einzelrichtlinien und davon besonders die

Richtlinie (89/655/RWG) über die Mindestvorschriften für Sicherheit und Gesundheitsschutz bei

Benutzung von Arbeitsmitteln durch Arbeitnehmer bei der Arbeit, jeweils in der gültigen Fassung, zu

beachten und einzuhalten. In Deutschland ist das Arbeitsschutzgesetz sowie die

Betriebssicherheitsverordnung zu beachten. Der Betreiber hat ferner sicherzustellen, dass das Produkt in

Verbindung mit Schweißgeräten der EG-Richtlinie EMV (2004/108/EG) entspricht und die

Signalverwertung der integrierten Schweißstromüberwachung gegen vagabundierende Ströme

ordnungsgemäß installiert wird.

2 Produktbeschreibung

2.1 Bestimmungsgemäße Verwendung

Die Wartungsstation BRS-CC ist für den automatischen Einsatz zu verwenden. Sie ist Bestandteil im

Schweißsystem und darf nur in diesem betrieben werden. Zur bestimmungsgemäßen Verwendung gehört

auch das Beachten der vorgeschriebenen Betriebs-, Wartungs- und lnstandhaltungsbedingungen.

2.2 Nicht bestimmungsgemäße Verwendung

Als nicht bestimmungsgemäß gilt jede andere Verwendung als die unter „Bestimmungsgemäße

Verwendung“ angegeben. Eigenmächtige Umbauten oder Veränderungen der Leistungssteigerung sind

nicht zulässig.

Bezeichnung Wartungsstation BRS-CC

Einschlägige EG-Richtlinien Maschinen 2006/42/EG

Angewandte harmonisierte Norm DIN EN ISO 12 100

Tab. 1 EU-Konformitätserklärung

DE - 3

2 Produktbeschreibung BRS-CC

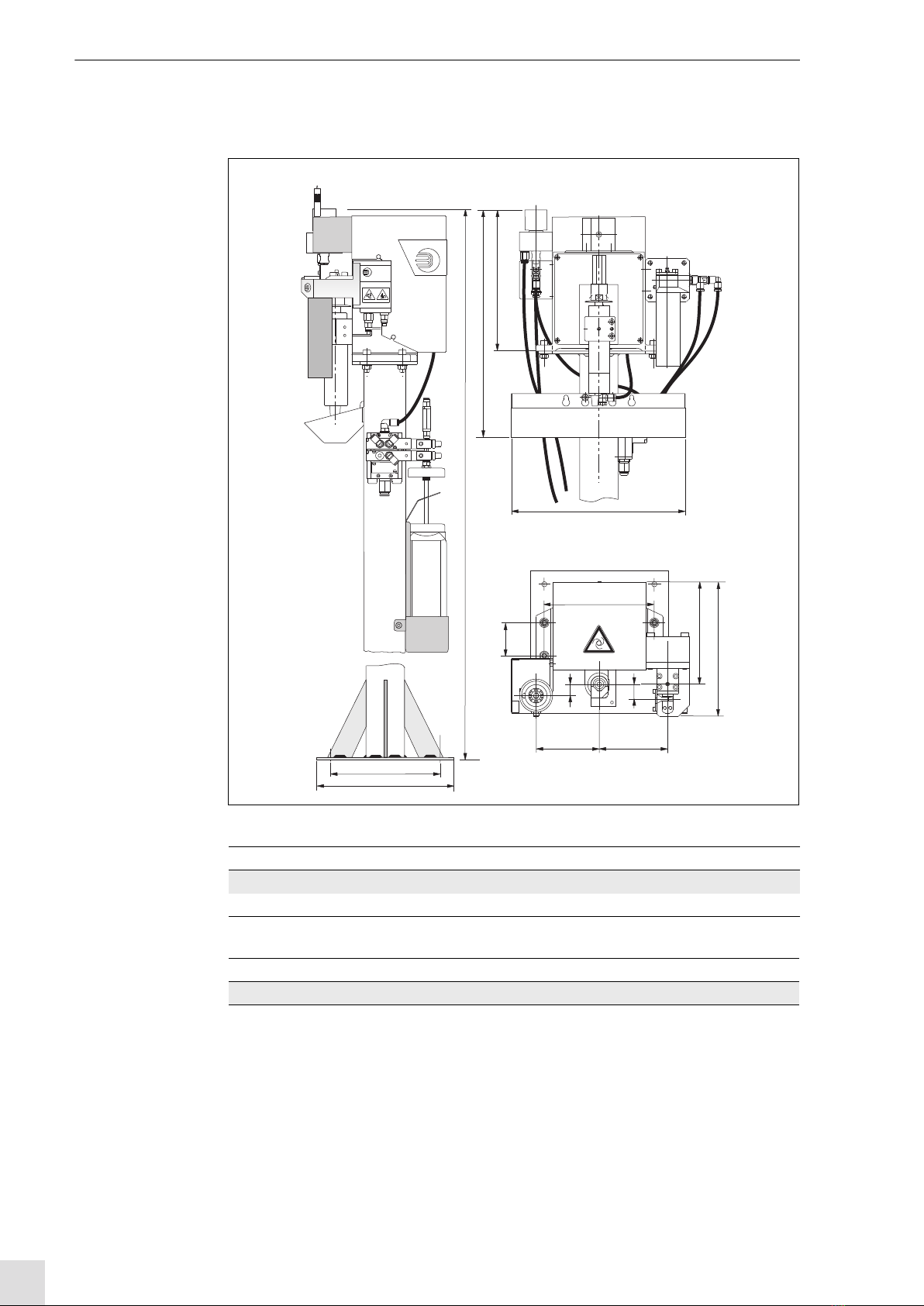

2.3 Technische Daten

Abb. 1 Technische Daten

Umgebungstemperatur + 5 °C bis + 50 °C

Transport und Lagerung - 10 °C bis + 55 °C

Relative Luftfeuchtigkeit bis 90 % bei 20 °C

Tab. 2 Temperatur

Gewicht ca. 16 kg

Abmessung LxBxH 250x320x1058

Tab. 3 Allgemeine Angaben

1058

396

258

200

320

186

244

60

21

29

115

124

250

ø 9

200

BRS-CC 2 Produktbeschreibung

DE - 4

2.4 Abkürzungen

Druckluftanschluss G1/4“

Lichte Weite min. ø6 mm

Nenndruck 6 bar

Arbeitsdruck 6 - 8 bar

Druckluftqualität (ISO 8573-1:2010) min. Klasse 4

Tab. 4 Pneumatik Verteilerblock

4 Eingänge der 5/2 Wegeventile

Ansteuerung 24 V DC

Leistungsaufnahme 4,5 W

Tab. 5 Eingänge zur Ansteuerung der Wegeventile

1 Ausgang von induktiven Näherungsschalter Schließer (pnp)

Betriebsspannung 10 - 30 V DC

Zulässige Restwelligkeit Vss < 10 %

Dauerstrom max. 200 mA

Stromaufnahme ca. 4 mA (24 V)

Spannungsabfall ca. 1,2 V (200 mA)

Tab. 6 Elektrik Klemmblock

HINWEIS

• Um die maximale Leistung und Standzeit der Brennerwartungsstation zu gewährleisten, betreiben Sie

diese mit gereinigter und geölter Luft.

Tab. 7 Reinigungseinheit BRS-LC auf Seite DE-4

Pneumatikmotor / Nenndrehzahl mit geölter Luft ca. 650 U/min

Nenndrehzahl mit ungeölter Luft ca. 550 U/min

Luftverbrauch ca. 380 l/min

Tab. 7 Reinigungseinheit BRS-LC

Einsprüheinheit VI 1 Liter

Tab. 8 Einsprüheinheit VI

Schnittleistung bei 6 bar

Massivdraht bis 1,6 mm

Fülldraht bis 3,2 mm

Schneidezeit 0,5 Sekunden

Tab. 9 Drahtabschneidevorrichtung DAV (Option)

BRS-CC Kurzkennzeichnung der vollständigen Wartungsstation (Connect Clean)

BRS-LC Reinigungsstation

VI Einsprüheinheit

DAV Drahtabschneidevorrichtung

TCP Werkzeugmittelpunkt (Tool Center Point)

Tab. 10 Abkürzungen

DE - 5

2 Produktbeschreibung BRS-CC

2.5 Typenschild

Die Wartungsstation BRS-CC ist mit einem Typenschild am Gehäuse gekennzeichnet.

Beachten Sie für alle Rückfragen folgende Angaben:

• Gerätetyp, Gerätenummer, Identnummer, Baujahr

2.6 Klassifizierung

Die in der Betriebsanleitung verwendeten Warnhinweise sind in vier verschiedene Ebenen unterteilt und

werden vor spezifischen Arbeiten angegeben. Geordnet nach abnehmender Wichtigkeit bedeuten sie

folgendes:

2.7 Angaben für den Notfall

Unterbrechen Sie im Notfall sofort folgende Versorgungen:

• Strom, Druckluft, Gas

Weitere Maßnahmen entnehmen Sie der Betriebsanleitung "Stromquelle" oder der Dokumentation weiterer

Peripheriegeräte.

2.8 Kennzeichnung Sicherheitszeichen

Die nachfolgend aufgeführten Sicherheitszeichen sind deutlich sichtbar und lesbar an der

Wartungsstation BRS-CC angebracht.

GEFAHR

Bezeichnet eine unmittelbar drohende Gefahr. Wenn sie nicht gemieden wird, sind Tod oder schwere

Verletzungen die Folge.

WARNUNG

Bezeichnet eine möglicherweise gefährliche Situation. Wenn sie nicht gemieden wird, können schwerste

Verletzungen die Folge sein.

VORSICHT

Bezeichnet eine möglicherweise schädliche Situation. Wenn sie nicht gemieden wird, können leichte

oder geringfügige Verletzungen die Folge sein.

HINWEIS

Bezeichnet die Gefahr, dass Arbeitsergebnisse beeinträchtigt werden oder Sachschäden an der

Ausrüstung die Folge sein können.

Symbol Bedeutung

Betriebsanleitung lesen und beachten!

Augenschutz benutzen!

Warnung vor automatischem Anlauf!

Warnung vor Handverletzung!

BRS-CC 3 Lieferumfang

DE - 6

3 Lieferumfang

Ausrüst- und Verschleißteile separat bestellen. Bestelldaten und Identnummern der Ausrüst- und

Verschleißteile entnehmen Sie den aktuellen ABICOR BINZEL Ersatz- und Verschleißteilpreislisten.

Kontakt für Beratung und Bestellung finden Sie im Internet unter www.binzel-abicor.com.

3.1 Transport

Der Lieferumfang wird vor dem Versand sorgfältig geprüft und verpackt, jedoch sind Beschädigungen

während des Transportes nicht auszuschließen.

• Wartungsstation BRS-CC komplett montiert • Anschluss-Set mit Rückschlagventil

• Antispritzerschutzmittel (1 Liter Flasche) • Leerflasche

• 1 Abstandshülse bis Gasdüsen NW 15,5 • 1 Abstandshülse für Gasdüsen NW 16 bis19

• Betriebsanleitung

Tab. 11 Lieferumfang

HINWEIS

• Zur Erstausrüstung und Funktionsfähigkeit der Wartungsstation werden ein Spannprisma und ein

Fräser benötigt. Diese sind abhängig von der Brenner- und Gasdüsengeometrie.

Eingangskontrolle Kontrollieren Sie die Vollständigkeit anhand des Lieferscheins!

Bei Beschädigungen Überprüfen Sie die Lieferung auf Beschädigung (Sichtprüfung)!

Bei Beanstandungen Ist die Lieferung beim Transport beschädigt worden, setzen Sie sich sofort mit dem letzten Spediteur in

Verbindung! Bewahren Sie die Verpackung auf zur eventuellen Überprüfung durch den Spediteur.

Verpackung für den

Rückversand

Verwenden Sie nach Möglichkeit die Originalverpackung und das Originalverpackungsmaterial. Bei

auftretenden Fragen zur Verpackung und Transportsicherung nehmen Sie bitte Rücksprache mit Ihrem

Lieferanten.

Tab. 12 Transport

DE - 7

4 Funktionsbeschreibung BRS-CC

3.2 Lagerung

Physikalische Bedingungen der Lagerung im geschlossenen Raum:

Tab. 2 Temperatur auf Seite DE-3

4 Funktionsbeschreibung

Für den Reinigungsvorgang wird der Brenner mit dem zylindrischen Teil der Gasdüse in der

Spannvorrichtung geklemmt. Der auf die Gasdüsen- und Brennergeometrie abgestimmte Fräser fährt mit

Hilfe von Druckluft in den Gasdüseninnenraum und löst dort anhaftende Schweißspritzer. In Verbindung mit

der Ausblasfunktion (Option) durch das Schlauchpaket wird der Reinigungsprozess optimiert.

Anschließend wird der gereinigte Gasdüseninnenraum durch den Fräser, mit einer dosierten Menge

Antispritzerschutzmittel vorbeugend gegen Spritzeranhaftung eingesprüht. In der DAV wird der

Schweißdraht auf TCP-Länge abgeschnitten. Im Gehäuse ist eine Schelle für die Zugentlastung der

Verbindung zwischen Steuerung und Reinigungseinheit integriert.

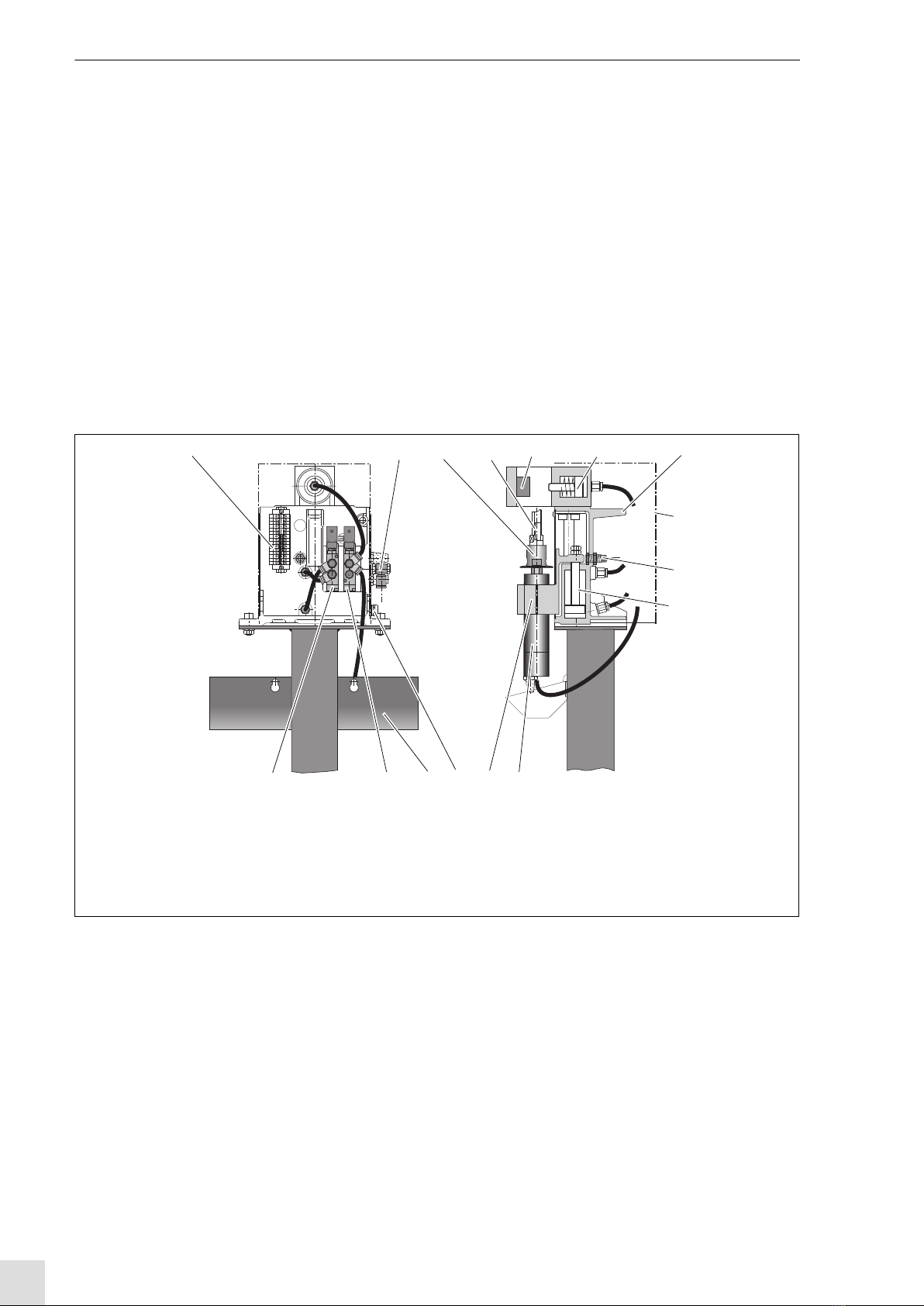

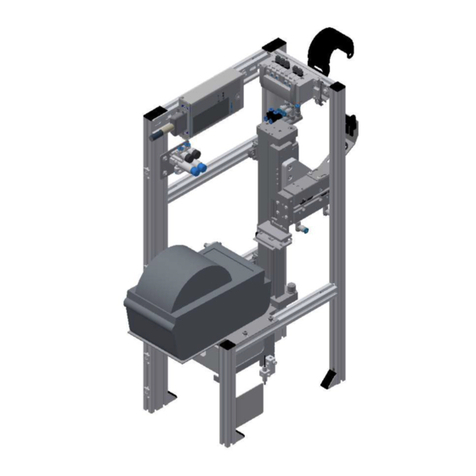

4.1 Baugruppe Reinigungseinheit

1Klemmblock zum Anschluss der

Steuerleitung

2Druckluftanschluss G1/4“

3Fräseraufnahme, auswechselbar

4Fräser , brennerspezifisch

5Spannvorrichtung mit Spannprisma,

brennerspezifisch

6Zylinder, brennerspezifisch

7Alu-Gußgehäuse mit integrietem

Hubzylinder (10) und Anschlussplatte für

den Ventilanbau

8Gerätehaube

9Induktiver Näherungsschalter (Hub unten

10 Hubzylinder

11 Druckluftmotor

12 Führungsschlitten mit Motorhalterung, Hub 50 mm

13 Anschlussverschraubung für Steuerleitung

14 Schmutz-Auffangwanne

15 5/2 Wegeventil für Spannvorrichtung (spannen-

lösen) und Motor (ein-aus)

16 5/2 Wegeventil für Fräserhub (unten-oben)

Abb. 2 Baugruppe Reinigungseinheit BRS-LC

15

14

13

12

11

10

9

8

7

6

5

4

3

2

1

124356

7

8

9

10

11

12131415

16

BRS-CC 4 Funktionsbeschreibung

DE - 8

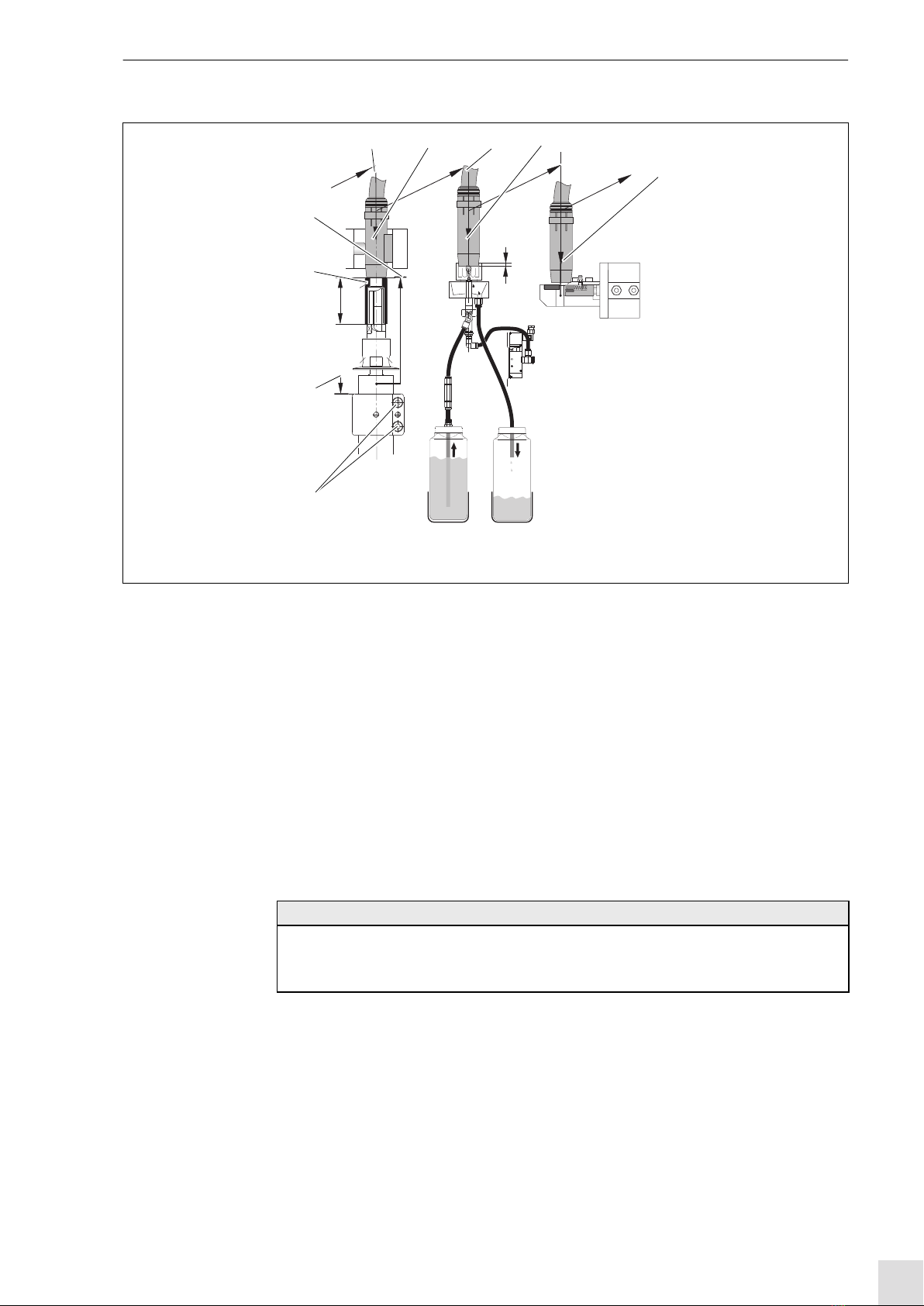

4.2 Baugruppe Einsprüheinheit VI

4.3 Baugruppe Drahtabschneidevorrichtung DAV

1Schmutzteller

2Außenhülle und Injektor für Gasdüse NW13 - NW19

35/2 Wegeventil für Einsprüheinheit (ein-aus)

4Rücklauf Sammelbehälter (1 Liter Flasche)

51 Liter Vorratsflasche mit

Antispritzerschutzmittel

6Rückschlagventil

7Drosselventil zum Einstellen des

Antispritzerschutzmittels

8Vakuumgeber VG

Abb. 3 Baugruppe Einsprüheinheit VI

1

8

7

6

5

2

3

4

1Deckel mit Schmiernippel

2Halter

3Backen

4Kurzhubzylinder

55/2 Wegeventil für DAV (ein-aus)

6Schmutz-Auffangwanne

7Drahtführung für

Drahtabschnitte

8Druckfeder

9Messer

10 Schieber

11 Gehäuse

Abb. 4 Baugruppe Drahtabschneidevorrichtung DAV

123

4

5

6

7

8

91011

DE - 9

5 Inbetriebnahme BRS-CC

4.4 Baugruppen Optionen/Zubehör

5 Inbetriebnahme

In diesem Kapitel erhalten Sie alle Informationen, die bei der Inbetriebnahme zu berücksichtigen sind.

Prisma Verdrehsichere Befestigung mit einer Zylinderschraube M5x20 in der Spannvorrichtung.

Fräser Fräserabmaße werden durch Gasdüsen- und Brennergeometrie bis max. 50mm Eintauchtiefe be-

stimmt. Lieferbar für alle Standard WH- und Robobrennerausführungen von NW 13-19.

Magnetventil (24 V DC) Ident-Nr. 832.0005

Zum Ausblasen des Gasdüseninnenraums während dem Reinigen.

Wartungseinheit Ident-Nr. 830.0075

Bestehend aus Filterregler und Öler.

Die Wartungseinheit reinigt die Druckluft von festen Bestandteilen und mischt ihr feinst vernebeltes Öl

zur Schmierung der druckluftbetrieben Komonenten hinzu.

Tab. 13 Optionen/Zubehör

GEFAHR

Verletzungsgefahr durch unerwarteten Anlauf

Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Demontage- und Reparaturarbeiten ist folgendes

zu beachten:

• Schalten Sie die Stromquelle aus und sperren Sie die Druckluftzufuhr ab.

• Sperren Sie die Gaszufuhr ab und ziehen Sie den Netzstecker.

HINWEIS

• Die Inbetriebnahme darf nur durch geschultes Personal erfolgen.

• Achten Sie darauf, dass der Reinigungsvorgang durch die Auffangwanne und die Flaschenhalterung

nicht beeinträchtigt wird.

BRS-CC 5 Inbetriebnahme

DE - 10

5.1 Reinigungsstation BRS-LC

Siehe Abb. 5 Inbetriebnahme auf Seite DE-10

1Brenner mit der Gasdüse senkrecht zur Werkzeugachse über die BRS-LC fahren (1).

2In Spann-Position (2) fahren. Die Gasdüse muss mit dem zylindrischen Teil gleichmäßig am Spannprisma

anliegen. Dadurch können beim Spannvorgang keine Verwindungen am Brenner auftreten.

3Motorklemmung (6) lösen.

4Motor und Führungsschlitten in die unterste Stellung (7) schieben.

5Entsprechende Abstandhülse (8) auf Fräser setzten.

6Führungsschlitten in unterster Stellung halten und gleichzeitig den Motor mit aufgesteckter Abstandshülse

zur Anlage an die Gasdüse (9) bringen.

7Da die BRS-LC im drucklosen Zustand eingerichtet wird, muss zum Abnehmen der Abstandhülse zuerst

die Gasdüse wieder aus der Spann-Position (2) herausgefahren werden.

5.2 Einsprüheinheit VI

Siehe Abb. 5 Inbetriebnahme auf Seite DE-10

1Brenner mit der Gasdüse senkrecht über die Injektordüse Position 3 (3) und dann in Position 4 (4) fahren.

Eintauchtiefe für optimales Einsprühen: ca. 1mm

Der Einsprühvorgang ist mit dem Ansteuern des zugehörigen 5/2 Wegeventils aktiviert.

1Position 1

2Spann-Position P2

3Position 3

4Position 4

5Position 5

6Motorklemmung

7unterste Stellung (Hub unten)

8Abstandhülse

9Gasdüse

Abb. 5 Inbetriebnahme

1

ca. 1 mm

50 mm

234

5

6

7

8

9

HINWEIS

• Programmieren Sie während dem Reinigungsvorgang auch: „Ausblasen durch das Schlauchpaket“.

Der gelöste Schmutz wird von innen herausgeblasen.

Siehe 4.4 Baugruppen Optionen/Zubehör auf Seite DE-9

DE - 11

5 Inbetriebnahme BRS-CC

5.3 Drahtabschneidevorrichtung DAV

Siehe Abb. 5 Inbetriebnahme auf Seite DE-10

1Mit dem freien Drahrende den Brenner so in den Schneidbereich der Drahtschere fahren, dass der Draht

am feststehenden Backen anliegt und die Gasdüse unmittelbar über dem Messer steht (5).

2Programmieren Sie die Wegpunkte und Befehle gemäß dem Ablaufdiagramm.

5.4 Prisma befestigen

1Prisma (2) von oben in die Spannvorrichtung (1) einführen.

2Zylinderschraube (3) einschrauben.

5.5 Fräser montieren

1Fräser (2) in Spannvorrichtung (1) stecken.

2Fräser (2) mit Werkzeug (3) sichern.

HINWEIS

• Einströmende Druckluft saugt das Antispritzerschutzmittel an und vermischt es mit dem Druckluftstrom

(Venturi-Prinzip). Empfohlene Verweildauer: ca. 1 sec.

1Spannvorrichtung 2Prisma 3Zylinderschraube

Abb. 6 Prisma befestigen

12

3

1Spannvorrichtung 2Fräser 3Werkzeug

Abb. 7 Fräser montieren

12

3

HINWEIS

• Verwenden Sie für den Fräserwechsel nur Werkzeuge mit passender Schlüsselweite.

Fräseraufnahme SW 27, Fräser SW 17.

BRS-CC 5 Inbetriebnahme

DE - 12

5.6 Spannposition einrichten

Siehe auch Abb. 5 Inbetriebnahme auf Seite DE-10

1Brenner mit Gasdüse (1) senkrecht zur Werkzeugachse (Fräserachse) über die BRS-CC (3) führen (P1).

2Spannposition (P2) anfahren. Achten Sie darauf, dass der zylindrische Teil der Gasdüse (1) gleichmäßig

am Prisma (2) anliegt.

5.7 Druckluftmotor einrichten

Siehe auch Abb. 5 Inbetriebnahme auf Seite DE-10

1Motorklemmung im Führungsschlitten (4) mit den Schrauben (3) lösen.

2Druckluftmotor (5) in seiner Halterung zurückziehen.

3Erforderliche Abstandshülse (7) auf den Fräser (6) stecken.

4Brenner mit der Gasdüse (2) in Spannposition (P2) fahren.

5Führungsschlitten (4) in der unteren Position (Hub unten) halten.

6Druckluftmotor (5) mit aufgesteckter Abstandshülse (7) gegen Gasdüse (2) stellen.

7Eingestellte Motorposition mit den Schrauben (3) klemmen.

8Brenner aus Spannvorrichtung (1) fahren und Abstandshülse (7) vom Fräser (6) abnehmen.

1Gasdüse 2Prisma 3Wartungsstation BRS-CC

Abb. 8 Spannposition einrichten

12

3

1Spannvorrichtung

2Gasdüse

3Schrauben

4Führungsschlitten

5Druckluftmotor

6Fräser

7Abstandshülse

Abb. 9 Druckluftmotor einrichten

12

3

45

6

7

DE - 13

5 Inbetriebnahme BRS-CC

5.8 Elektroanschluss herstellen

Zur Ventilansteuerung sind vier Roboterausgänge 24 V DC sowie ein Robotereingang 24 V DC

erforderlich.

HINWEIS

• Die Reinigungsstation muss während der Einrichtarbeiten druck- und spannungsfrei sein und bleiben!

• Der Gasdüsendurchmesser muss mit dem des Prismas übereinstimmen.

• Die Abstandshülse muss mit der Gasdüsennennweite übereinstimmen.

• Der Fräser muss exakt auf den Brennertyp abgestimmt sein.

Abb. 10 Elektroanschluss

XPE1

PE

1325476981110 1312 1514

Y4Y2 Y3Y1 S1

X1

S1 Y4

X5.1

X5.2

X1.4

Y2

X3.2

X3.1

X1.2

Y3

X4.2

X4.1

X1.3

Y1

X2.1

X2.2

X1.1

Signale: Hub unten

Ventile: Spannen, Motor

Schere

Hub

Einsprühen

lmax < 200 mA

lmax < 200 mA

lmax < 200 mA

lmax < 200 mA

lmax < 200 mA

24 V DC

GND

BRS-CC 5 Inbetriebnahme

DE - 14

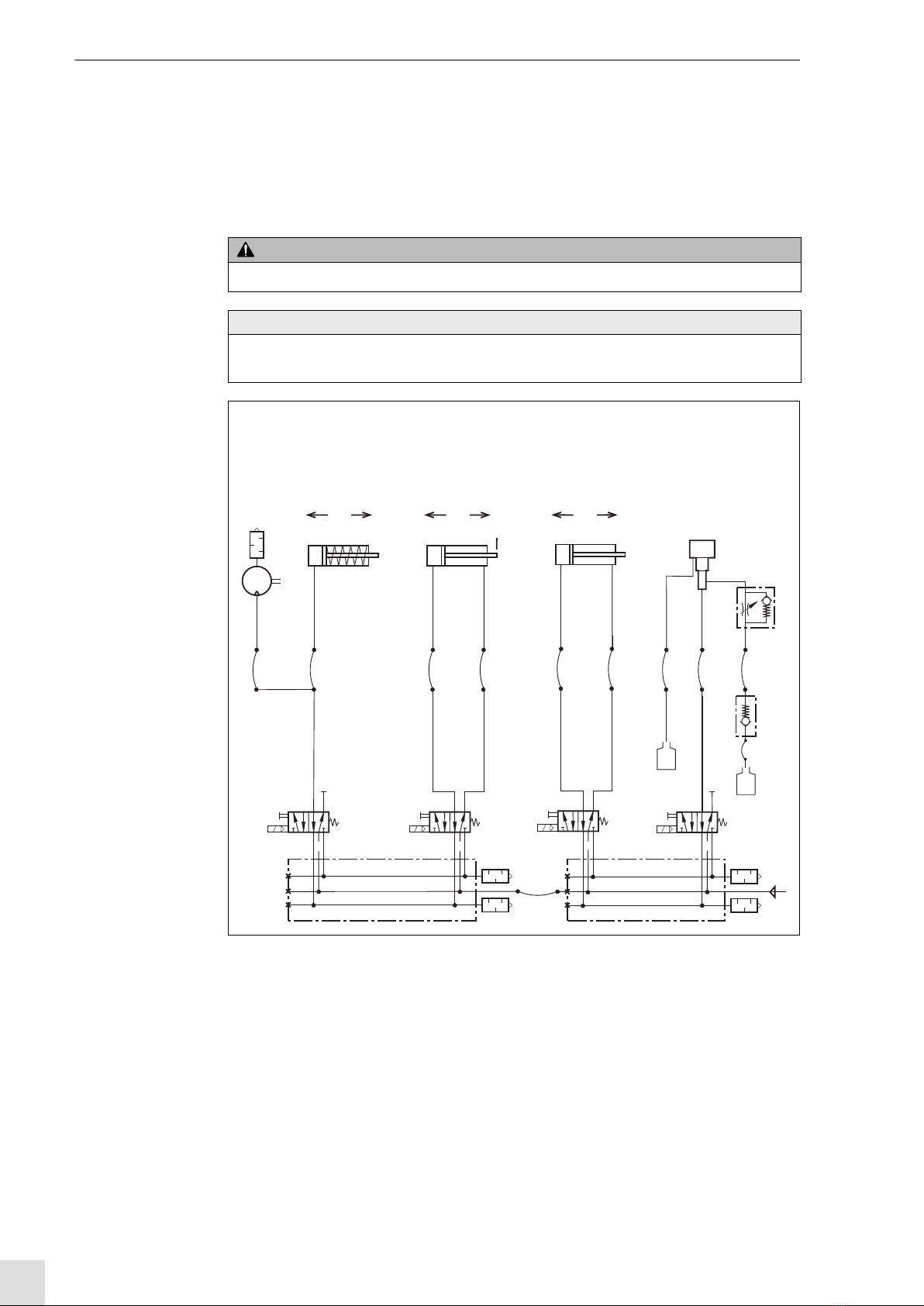

5.9 Ablaufdiagramm

Abb. 11 Ablaufdiagramm

Y1 5/2 Wegeventil Hub AUF - AB

Y2 5/2 Wegeventil Spannzylinder SPANNEN - LÖSEN und Druckluftmotor EIN - AUS

Y3 5/2 Wegeventil Drahtschere EIN - AUS

Y4 5/2 Wegeventil Injektor EIN - AUS

Option Ausblasen Ausblasen durch das Schlauchpaket EIN - AUS

Ready Ausgangsstellung Reinigungsstation (Hubzylinder unten, S1 aktiviert)

Tab. 14 Erläuterungen

Reinigen &

Einsprühen

Position P1

anfahren

Position P2

anfahren

Ausgang

Y2 = I

Wartezeit

ca. 0,5 sek.

Ausgang

Y1 = I

Wartezeit

ca. 2 sek.

Ausgang

Y1 = 0

Position P3

anfahren

Ausgang

Y4 = 1

nein

ja

Input

Ready = 1

Option

Ausblasen = 1

Input

Ready = 1

Position P4

anfahren

Ausgang

Y4 = 0

Position P3

anfahren

Ausgang

Y3 = I

Wartezeit

ca. 0,5sek.

Option

Ausblasen = 0

Ausgang

Y3 = 0

Ausfahren aus

Wartungsstation

Ursache feststellen

u. beseitigen nein

ja

Ursache feststellen

u. beseitigen

Ausgang

Y2 = 0

Wartezeit

ca. 1 sek.

Position P5

anfahren

DE - 15

5 Inbetriebnahme BRS-CC

5.10 Pneumatik anschließen

Für die Zuleitung ist ein Druckluftschlauch min. ø 6mm Lichte Weite erforderlich, der mittels

Anschlussverschraubung (nicht im Lieferumfang erhalten) an der Anschlussplatte am Ständer befestigt wird.

Vorteilhaft ist ein Absperrventil in der Zuleitung. Damit kann die BRS-CC für eventuelle Installations- und

Wartungsarbeiten schnell und einfach drucklos geschaltet werden.

WARNUNG

Bis zur vollständigen Installation muss die Wartungsstation BRS-CC druckfrei bleiben.

HINWEIS

• Die Schnittleistung der DAV ist abhängig vom Betriebsdruck, der Motordrehzahl und der Zerstäubung

des Antispritzschutzmittels. Ermitteln Sie die günstigste Einstellung in einem Testlauf.

Abb. 12 Pneumatik anschließen

Y4

Y3

5

2

3

4

1214

1

5

2

3

4

1214

1

Y1

5

2

3

4

1214

1

Y2

5

2

3

4

1214

1

LW 6 LW4 LW4 LW4 LW4 LW4 LW6 LW4 LW4

LW6

Z2 Z1 Z3

M

S1

Motor

aus ein

und

Spannzylinder

lösen spannen

Hubzylinder

ab zu

auf auf

Drahtschere

ein aus

Injektor

BRS-CC 6 Betrieb

DE - 16

6 Betrieb

1Robotersteuerung einschalten.

2Schweißvorgang starten.

3Schweißvorgang beenden.

7 Außerbetriebnahme

1Robotersteuerung ausschalten.

8 Wartung und Reinigung

Regelmäßige und dauerhafte Wartung und Reinigung sind Voraussetzung für eine lange Lebensdauer und

eine einwandfreie Funktion. Beachten Sie dabei folgendes:

8.1 Wöchentlich reinigen

1Zustand des Fräser überprüfen.

2Reinigung der Spanneinheit bzw. des Fräsers.

3Messerführung nach ca. 2000 Schnitten am Schmiernippel ölen.

HINWEIS

• Da die Wartungsstation BRS-CC in ein Schweißsystem eingebunden ist, müssen Sie im Betrieb die

Betriebsanleitungen der schweißtechnischen Komponenten z.B. Schweißbrenner und

Robotersteuerung beachten.

• Stellen Sie sicher, dass die Wartungsstation BRS-CC nur mit Frontblech betrieben wird.

HINWEIS

• Da die Wartungsstation BRS-CC in ein Schweißsystem eingebunden ist, richtet sich die

Außerbetriebnahme nach der Robotersteuerung. Beachten Sie dabei die Abschaltprozeduren aller im

Schweißsystem vorhandenen Komponenten.

GEFAHR

Verletzungsgefahr durch unerwarteten Anlauf

Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Demontage- und Reparaturarbeiten ist folgendes

zu beachten:

• Schalten Sie die Stromquelle aus und sperren Sie die Druckluftzufuhr ab.

• Ziehen Sie den Netzstecker.

GEFAHR

Stromschlag

Gefährliche Spannung durch fehlerhafte Kabel.

• Überprüfen Sie alle spannungsführenden Kabel und Verbindungen auf ordnungsgemäße Installation.

• Tauschen Sie schadhafte, deformierte oder verschlissen Teile aus.

HINWEIS

• Die angegebenen Wartungsintervalle sind Richtwerte und beziehen sich auf den Einschichtbetrieb.

• Wartungs- und Reinigungsarbeiten düfen nur von qualifizierten und ausgebildeten Fachkräften

durchgeführt werden.

• Tragen Sie während der Wartungs- und Reinigungsarbeiten immer Ihre persönliche Schutzkleidung.

DE - 17

9 Störungen und deren Behebung BRS-CC

8.1.1 Messer wechseln

Die Messerstandzeit beträgt ca. 20.000 Schnitte. Diese Angabe ist ein Richtwert und wurde im

Versuchsaufbau mit Stahldraht 1,0mm (Typ SG 2) ermittelt. Bei anderen Drahtelektroden sind

Abweichungen möglich.

1Deckel mit Schmiernippel vorsichtig abschrauben.

2Messer abschrauben und wechseln.

3Deckel wieder aufschrauben.

4Feststehenden Backen auf Verschleißerscheinungen überprüfen, ggf. wenden oder auswechseln.

8.2 Monatlich reinigen

Eine monatliche Grundreinigung ist empfehlenswert, bei extremen Arbeitsbedingungen notwendig.

9 Störungen und deren Behebung

9.1 Reinigungseinheit BRS-LC

9.2 Einsprüheinheit VI

HINWEIS

• Führen die angegebenen Maßnahmen nicht zum Erfolg, wenden Sie sich bitte an Ihren Fachhändler

oder an den Hersteller.

• Beachten Sie auch die Betriebsanleitungen der schweißtechnischen Komponenten wie z.B.

Stromquelle, Druckluftleitung.

Störung Ursache Behebung

Druckluftmotor läuft nicht • Druckluftzuführung / Schlauchverbindung

unterbrochen

• Wegeventil Y1 oder Y2 schaltet nicht

• Ventilschieber hängt

• Alle Zuleitungen zum Zylinder und

Verschraubungen überprüfen

• Motor defekt, austauschen

• Signalausgang Robotersteuerung überprüfen

• Wegeventil austauschen

Mangelhafte Reinigung • Fräser defekt oder stumpf • Fräser austauschen

Brennerteile werden

beschädigt

• Falsche Ausrüstteile • Brennerabhängige Teile überprüfen

• Brenner- Eintauchtiefe überprüfen

Keine Sprühfunktion • Füllstand überprüfen

• Druckluftzuführung / Schlauchverbindungen

unterbrochen

• Wegeventil Y4 schaltet nicht

• Ventilschieber hängt

• Antispritzerschutzmittel nachfüllen

• Alle Zuleitungen zum Zylinder und

Verschraubungen überprüfen

• Signalausgang Robotersteuerung überprüfen

• Wegeventil austauschen

Tab. 15 Störungen und deren Behebung BRLS-LC

Störung Ursache Behebung

Keine Sprühfunktion • Füllstand prüfen

• Druckluftzuführung / Schlauchverbindung

unterbrochen

• Wegeventil Y4 schaltet nicht

• Ventilschieber hängt

• Antispritzerschutzmittel nachfüllen

• Alle Zuleitungen zum Zylinder und

Verschraubungen überprüfen

• Signalausgang Robotersteuerung überprüfen

• Wegeventil Y4 austauschen

Zu viel / wenig Sprühnebel • Einstellung Dosiermenge fehlerhaft • Einstellung Drosselschraube ändern

• Einstellung Druckregler überpprüfen:

min. 4 bar/max. 8 bar

Tab. 16 Störungen und deren Behebung VI

BRS-CC 10 Demontage

DE - 18

9.3 Drahtabschneidevorrichtung DAV

10 Demontage

Die Demontage darf nur von Fachpersonal durchgeführt werden. Achten Sie darauf, dass vor Beginn der

Demontagearbeiten die Abschalt-prozeduren unbedingt eingehalten werden. Beachten Sie dabei auch die

im Schweißsystem eingebundenen Komponenten.

1Schrauben lösen und Reinigungseinheit und Auffangwanne entfernen.

2Schrauben lösen und Ständer von Boden entfernen.

11 Entsorgung

Um die Wartungsstation BRS-CC ordnungsgemäß zu entsorgen, müssen Sie es zuerst demontieren. Bei der

Entsorgung sind die örtlichen Bestimmungen, Gesetze, Vorschriften, Normen und Richtlinien zu beachten.

Siehe Kapitel 10 Demontage auf Seite DE-18

Kein Sprühnebel • Flasche leer • Flasche austauschen

Störung Ursache Behebung

Tab. 16 Störungen und deren Behebung VI

Störung Ursache Behebung

Keine Schneidfunktion • Druckluftzuführung / Schlauchverbindung

unterbrochen

• Wegeventil Y3 schaltet nicht

• Ventilschieber hängt

• Alle Zuleitungen zum Zylinder und

Verschraubungen überprüfen

• Signalausgang Robotersteuerung überprüfen

• Wegeventil Y3 austauschen

Schlechte Schneidleistung • Zu geringer Arbeitsdruck

• Schwergängiger Schieber

• Schneidkante verschmutzt

• Abgenutzte Schneidkante

• Einstellung Druckregler überprüfen:

min. 4 bar/max. 8 bar

• Bewegliche Teile ausbauen, reinigen und ölen

• Reinigungsintervalle verkürzen

• Reinigen

• Anfahrposition P1 verändern

• Messer wechseln

Freies Drahtende wird

verbogen

• Draht liegt nicht am feststehenden Backen

• Gegenhalter klemmt

• Anfahrposition des Schweißbrenners korrigieren

• Bewegliche Teile ausbauen, reinigen und ölen

• Befestigungsschrauben anziehen

Tab. 17 Störungen und deren Behebung DAV

GEFAHR

Verletzungsgefahr durch unerwarteten Anlauf

Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Demontage- und Reparaturarbeiten ist folgendes

zu beachten:

• Schalten Sie die Stromquelle aus und sperren Sie die Druckluftzufuhr ab.

• Schalten Sie die gesamte Schweißanlage aus.

• Ziehen Sie den Netzstecker.

HINWEIS

• Beachten Sie die Informationen in Kapitel 7 Außerbetriebnahme auf Seite DE-16.

DE - 19

11 Entsorgung BRS-CC

11.1 Werkstof fe

Dieses Produkt besteht zum größten Teil aus Kunststoffen, Stahl und Buntmetallen. Stahl und Buntmetalle

können in Stahl- und Hüttenwerken wieder eingeschmolzen werden und sind dadurch nahezu unbegrenzt

wiederverwertbar. Die verwendeten Kunststoffe sind gekennzeichnet, so dass eine Sortierung und

Fraktionierung der Materialien zum späteren Recycling vorbereitet ist.

11.2 Betriebsmittel

Öle, Schmierfette und Reinigungsmittel dürfen nicht den Boden belasten und in die Kanalisation gelangen.

Diese Stoffe müssen in geeigneten Behältern aufbewahrt, transportiert und entsorgt werden. Beachten Sie

dabei die entsprechenden örtlichen Bestimmungen und die Hinweise zur Entsorgung der vom

Betriebsmittelhersteller vorgegebenen Sicherheitsdatenblätter. Kontaminierte Reinigungswerkzeuge

(Pinsel, Lappen usw.) müssen ebenfalls entsprechend den Angaben des Betriebsmittelherstellers entsorgt

werden.

11.3 Verpackungen

ABICOR BINZEL hat die Transportverpackung auf das Notwendigste reduziert. Bei der Auswahl der

Verpackungsmaterialien wird auf eine mögliche Wiederverwertung geachtet.

Other manuals for BRS-CC

2

Table of contents

Languages:

Other BINZEL-ABICOR Industrial Equipment manuals

Popular Industrial Equipment manuals by other brands

Vahle

Vahle VKS10 Mounting instructions - Maintenance

Honeywell

Honeywell Enraf 1010 CB Programming manual

Tronair

Tronair 06-5042 Series Operation & service manual

Une

Une ZHERO manual

Festo

Festo CP Factory Original operating instructions

Pentair Flotec

Pentair Flotec EVO-MULTIPRESS 340 SX DIGIPRESS Use and maintenance manual

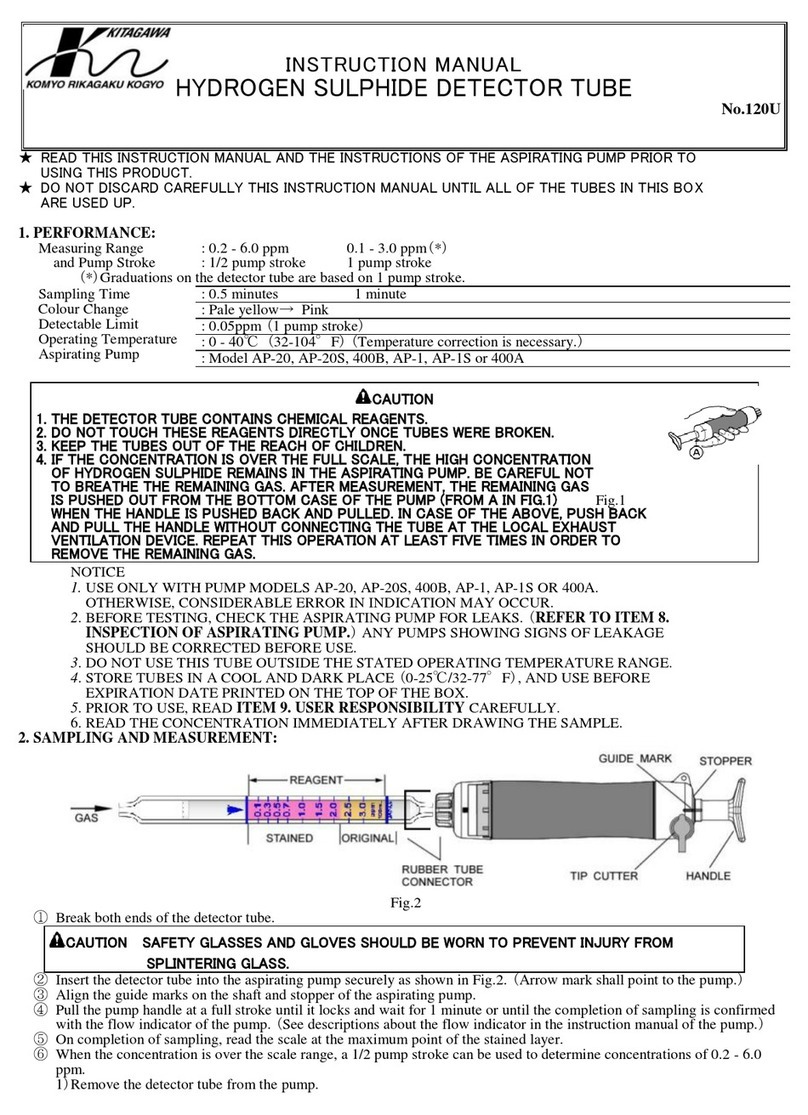

Kitagawa

Kitagawa AP-20 instruction manual

Graco

Graco PR70 Series instructions

PCB Piezotronics

PCB Piezotronics IMI SENSORS RH044M14 Installation and operating manual

JBI

JBI Alphadoc Setup Procedures

schmersal

schmersal AZM300Z-I2-ST-SD2P-A Instructions for operation

Hunter

Hunter AutoComp Elite Operation instructions