BINZEL-ABICOR BRS-CC User manual

DE - 2 BAL.0109 • 2020-12-15

BRS-CC

DE Deutsche Original Betriebsanleitung

© Der Hersteller behält sich das Recht vor, jederzeit und ohne vorherige Mitteilung Änderungen an dieser Betriebsanleitung

durchzuführen, die durch Druckfehler, eventuelle Ungenauigkeiten der enthaltenen Informationen oder Verbesserung dieses

Produktes erforderlich werden. Diese Änderungen werden jedoch in neuen Ausgaben berücksichtigt.

Alle in der Betriebsanleitung genannten Handelsmarken und Schutzmarken sind Eigentum der jeweiligen Besitzer/Hersteller.

Unsere aktuellen Produktdokumente sowie alle Kontaktdaten der ABICOR BINZEL Ländervertretungen und Partner weltweit

finden Sie auf unserer Homepage www.binzel-abicor.com

1 Identifikation DE-3

1.1 Kennzeichnung DE-3

1.2 EU-Konformitätserklärung DE-3

2Sicherheit DE-4

2.1 Bestimmungsgemäße Verwendung DE-4

2.2 Pflichten des Betreibers DE-4

2.3 Persönliche Schutzausrüstung (PSA) DE-4

2.4 Klassifizierung der Warnhinweise DE-4

2.5 Warn- und Hinweisschilder DE-5

2.6 Angaben für den Notfall DE-5

3 Produktbeschreibung DE-6

3.1 Technische Daten DE-6

3.2 Abkürzungen DE-8

3.3 Typenschild DE-8

3.4 Verwendete Zeichen und Symbole DE-9

4 Lieferumfang DE-9

4.1 Transport DE-9

4.2 Lagerung DE-9

5 Funktionsbeschreibung DE-10

6 Inbetriebnahme DE-10

6.1 Transportieren und Aufstellen DE-10

6.2 Elektroanschluss herstellen DE-11

6.3 Pneumatik anschließen DE-11

6.4 Baugruppe Reinigungseinheit DE-12

6.5 Baugruppe Einsprüheinheit DE-13

6.5.1 Dichtgummi Deckel Einsprüheinheit tauschen DE-14

6.5.2 Taktiles Ventil der Einsprüheinheit DE-15

6.5.3 Einstellen des Antispritzerschutzmittels DE-16

6.6 Baugruppe Drahtabschneidevorrichtung DAV DE-18

6.7 Ausrüstteile installieren bzw. wechseln DE-19

6.7.1 Prisma befestigen DE-19

6.7.2 Fräser montieren DE-19

6.8 Programmierung Spannposition anfahren DE-20

6.9 Druckluftmotor einrichten DE-21

7 Betrieb DE-22

7.1 Funktionsprüfung DE-22

7.2 Programmstart DE-22

8 Außerbetriebnahme DE-23

9 Wartung und Reinigung DE-23

9.1 Wartungsintervalle DE-24

9.2 Messer von DAV wechseln DE-24

10 Störungen und deren Behebung DE-24

10.1 Reinigungseinheit DE-25

10.2 Einsprüheinheit TSi DE-25

10.3 Drahtabschneidevorrichtung DAV DE-26

11 Demontage DE-26

12 Entsorgung DE-27

12.1 Werkstoffe DE-27

12.2 Betriebsmittel DE-27

12.3 Verpackungen DE-27

13 Anhang DE-28

13.1 Schaltplan DE-28

13.2 Pneumatikplan DE-29

13.3 Ablaufdiagramm DE-30

BRS-CC 1 Identifikation

BAL.0109 • 2020-12-15 DE - 3

1 Identifikation

Die Brennerreinigungsstation BRS-CC wird in der Industrie und im Gewerbe ausschließlich zur Reinigung des

Gasdüseninnenraumes von MIG/MAG Schweißbrennern im automatischen Schweißsystem eingesetzt.

Die BRS-CC dient als Präventivmaßnahme zur Verlängerung der Brennerstandzeiten und der Wartungsintervalle.

Die BRS-CC besteht aus:

• Reinigungseinheit

• Einsprüheinheit TSi

• Drahtabschneidevorrichtung (DAV)

Diese Betriebsanleitung beschreibt nur die Brennerreinigungsstation BRS-CC. Die Brennerreinigungsstation BRS-CC darf nur

mit Original ABICOR BINZEL Ersatzteilen betrieben werden.

1.1 Kennzeichnung

Das Produkt erfüllt die geltenden Anforderungen des jeweiligen Marktes für das Inverkehrbringen. Sofern es einer

entsprechenden Kennzeichnung bedarf, ist diese am Produkt angebracht.

1.2 EU-Konformitätserklärung

DE - 4 BAL.0109 • 2020-12-15

2Sicherheit BRS-CC

2Sicherheit

Beachten Sie das beiliegende Dokument “Safety Instructions“.

2.1 Bestimmungsgemäße Verwendung

• Das in dieser Anleitung beschriebene Gerät darf ausschließlich zu dem in der Anleitung beschriebenen Zweck

in der beschriebenen Art und Weise verwendet werden. Beachten Sie dabei die Betriebs-, Wartungs- und

Instandhaltungsbedingungen.

• Jede andere Verwendung gilt als nicht bestimmungsgemäß.

• Eigenmächtige Umbauten oder Veränderungen zur Leistungssteigerung sind nicht zulässig.

2.2 Pflichten des Betreibers

Achten Sie darauf, dass jegliche Arbeiten am Gerät bzw. System ausschließlich von befähigten Personen durchgeführt

werden.

• Befähigte Personen sind Personen,

• die mit den grundlegenden Vorschriften und Unfallverhütung vertraut sind;

• in der Handhabung des Geräts eingewiesen wurden;

• diese Bedienungsanleitung gelesen und verstanden haben;

• das Kapitel „Sicherheitshinweise“ gelesen und verstanden haben;

• entsprechend ausgebildet wurden;

• aufgrund ihrer fachlichen Ausbildung, Kenntnisse und Erfahrungen mögliche Gefahren erkennen können.

• Halten Sie andere Personen vom Arbeitsbereich fern.

• Beachten Sie die Arbeitssicherheitsvorschriften des jeweiligen Landes.

• Beachten Sie die Vorschriften zur Arbeitssicherheit und zur Unfallverhütung.

2.3 Persönliche Schutzausrüstung (PSA)

Um Gefahren für den Nutzer zu vermeiden wird in dieser Anleitung das Tragen von persönlicher Schutzausrüstung (PSA)

empfohlen.

• Sie besteht aus Schutzanzug, Schutzbrille, Atemschutzmaske Klasse P3, Schutzhandschuhen und Sicherheitsschuhen.

2.4 Klassifizierung der Warnhinweise

Die in der Betriebsanleitung verwendeten Warnhinweise sind in vier verschiedene Ebenen unterteilt und werden vor

potenziell gefährlichen Arbeitsschritten angegeben. Geordnet nach abnehmender Wichtigkeit bedeuten sie Folgendes:

GEFAHR

Bezeichnet eine unmittelbar drohende Gefahr. Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die

Folge.

WARNUNG

Bezeichnet eine möglicherweise gefährliche Situation. Wenn sie nicht gemieden wird, können schwere Verletzungen die

Folge sein.

VORSICHT

Bezeichnet eine möglicherweise schädliche Situation. Wenn sie nicht gemieden wird, können leichte oder geringfügige

Verletzungen die Folge sein.

HINWEIS

Bezeichnet die Gefahr, dass Arbeitsergebnisse beeinträchtigt werden oder Sachschäden an der Ausrüstung die Folge

sein können.

BRS-CC 2Sicherheit

BAL.0109 • 2020-12-15 DE - 5

2.5 Warn- und Hinweisschilder

Je nach Ausstattung befinden sich am Produkt folgende Warn- und Hinweisschilder. Diese Kennzeichnungen müssen immer

lesbar sein. Sie dürfen nicht überklebt, verdeckt, übermalt oder entfernt werden.

2.6 Angaben für den Notfall

Unterbrechen Sie im Notfall sofort folgende Versorgungen:

• Elektrische Energieversorgung

• Druckluftzufuhr

Weitere Maßnahmen entnehmen Sie der Betriebsanleitung „Stromquelle“ oder der Dokumentation weiterer

Peripheriegeräte.

Symbol Bedeutung

Augenschutz benutzen!

Warnung vor automatischem Anlauf!

Betriebsanleitung lesen und beachten!

Warnung vor Handverletzung!

DE - 6 BAL.0109 • 2020-12-15

3 Produktbeschreibung BRS-CC

3 Produktbeschreibung

3.1 Technische Daten

WARNUNG

Gefahren durch nicht bestimmungsgemäße Verwendung

Bei nicht bestimmungsgemäßer Verwendung können vom Gerät Gefahren für Personen, Tiere und Sachwerte ausgehen.

• Verwenden Sie das Gerät ausschließlich bestimmungsgemäß.

• Bauen Sie das Gerät nicht eigenmächtig zur Leistungssteigerung um und verändern Sie es nicht.

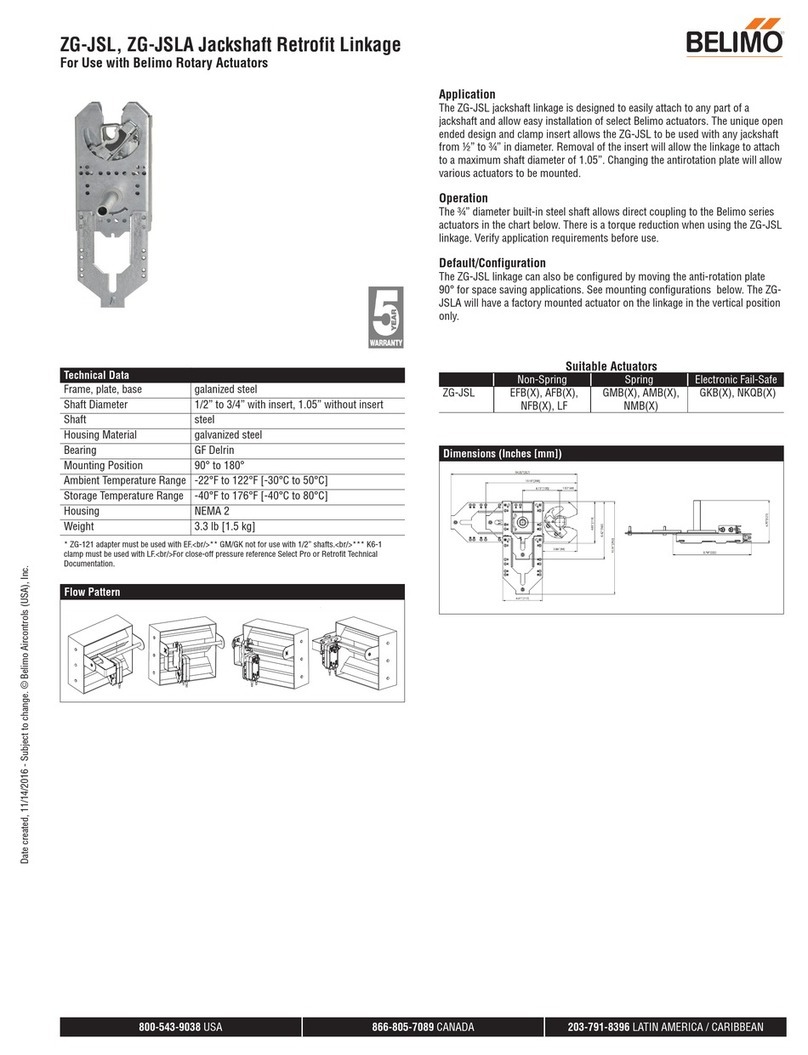

Abb. 1 Technische Daten

200

250

ø11

23

141

128

29

33

265

60

200

320

383

245

1045 51

286

361

BRS-CC 3 Produktbeschreibung

BAL.0109 • 2020-12-15 DE - 7

Temperatur der Umgebungsluft +5 °C bis +50 °C

Relative Luftfeuchtigkeit bis 90 % bei 20 °C

Tab. 1 Umgebungsbedingungen im Betrieb

Lagerung im geschlossenen Raum, Temperatur der Umgebungsluft +5 °C bis +50 °C

Transport, Temperatur der Umgebungsluft −10 °C bis +55 °C

Relative Luftfeuchtigkeit bis 90 % bei 20 °C

Tab. 2 Umgebungsbedingungen Transport und Lagerung

Gewicht ca. 30 kg

Abmessung L × B × H 365 × 290 × 1100

Schutzart nach DIN 40050 IP 21

Schutzklasse nach DIN EN 61140 1

Tab. 3 Allgemeine Angaben

HINWEIS

• Um die maximale Leistung und Standzeit der Brennerreinigungsstation zu gewährleisten, betreiben Sie diese mit

gereinigter und geölter Luft.

Druckluftanschluss G1/4"

Schlauchdurchmesser Außen-Ø 10 mm

Nenndruck 6 bar

Arbeitsdruck 6–8 bar

Druckluftqualität (ISO 8573-1:2010) min. Klasse 4

Tab. 4 Pneumatik Verteilerblock

Pneumatikmotor / Nenndrehzahl mit geölter Luft ca. 650 U/min

Nenndrehzahl mit ungeölter Luft ca. 550 U/min

Luftverbrauch ca. 380 l/min

Tab. 5 Reinigungseinheit

3 Eingänge der 5/2 Wegeventile

Ansteuerung 24 V DC ±10%

Leistungsaufnahme < 4,5 W

Tab. 6 Eingänge zur Ansteuerung der Magnetventile

1 Ausgang von induktiven Näherungsschalter Schließer (pnp)

Betriebsspannung [UB]10–30 V

Schaltfrequenz [f] 0–1500 Hz

Hysterese [H] typ. 5 %

Kurzschluss- und Verpolungsschutz

Spannungsfall [Ud]≤ 3 V

Betriebsstrom [IL]0–200 mA

Reststrom [Ir]0–0,5 mA typ. 0,1 µA bei 25 °C

Leerlaufstrom [I0]≤ 20 mA

Tab. 7 Spannungsversorgung und Ausgang Näherungsschalter

DE - 8 BAL.0109 • 2020-12-15

3 Produktbeschreibung BRS-CC

3.2 Abkürzungen

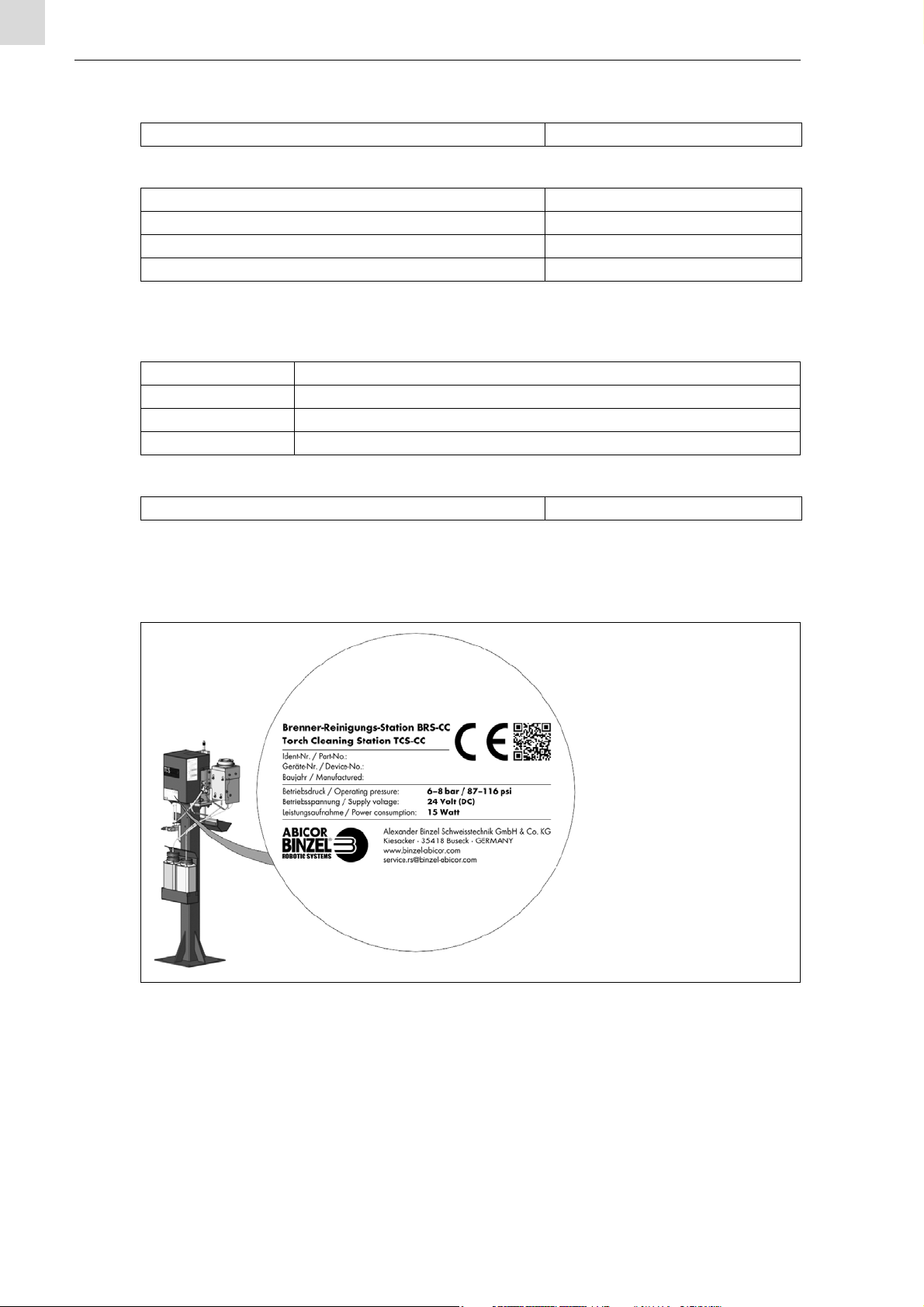

3.3 Typenschild

Die Brennerreinigungsstation BRS-CC ist mit einem Typenschild an der Abdeckhaube gekennzeichnet.

Beachten Sie für alle Rückfragen folgende Angaben:

• Gerätetyp, Identnummer, Gerätenummer, Baujahr

Einsprüheinheit TSi 1 Liter

Tab. 8 Einsprüheinheit TSi

Schnittleistung bei 6 bar

Massivdraht bis 1,6 mm

Fülldraht bis 3,2 mm

Schneidezeit 0,5 Sekunden

Tab. 9 Drahtabschneidevorrichtung DAV

BRS-CC Kurzkennzeichnung der vollständigen Brennerreinigungsstation (Connect Clean)

TSi Einsprüheinheit

DAV Drahtabschneidevorrichtung

TCP Werkzeugmittelpunkt (Tool Center Point)

Tab. 10 Abkürzungen

Maßangaben in Zeichnungen oder Diagrammen Millimeter [mm]

Tab. 11 Maße

Abb. 2 Typenschild

BRS-CC 4 Lieferumfang

BAL.0109 • 2020-12-15 DE - 9

3.4 Verwendete Zeichen und Symbole

In der Betriebsanleitung werden folgende Zeichen und Symbole verwendet:

4Lieferumfang

Zur Erstausrüstung und Funktionsfähigkeit der Brennerreinigungsstation wird ein Prisma und ein Fräser benötigt. Diese sind

abhängig von der Brenner- und Gasdüsengeometrie.

Ausrüst- und Verschleißteile separat bestellen.

Bestelldaten und Identnummern der Ausrüst- und Verschleißteile, entnehmen Sie den aktuellen Bestellunterlagen. Kontakt für

Beratung und Bestellung finden Sie im Internet unter www.binzel-abicor.com.

4.1 Transport

Der Lieferumfang wird vor dem Versand sorgfältig geprüft und verpackt, jedoch sind Beschädigungen während des

Transportes nicht auszuschließen.

4.2 Lagerung

Physikalische Bedingungen der Lagerung im geschlossenen Raum:

Tab. 2 Umgebungsbedingungen Transport und Lagerung auf Seite DE-7

Symbol Beschreibung

• Aufzählungssymbol für Handlungsanweisungen und Aufzählungen

Querverweissymbol verweist auf detaillierte, ergänzende oder weiterführende Informationen

1Handlungsschritt/e im Text, die der Reihenfolge nach durchzuführen sind

• Brennerreinigungsstation BRS-CC komplett montiert • Anschluss-Set mit Rückschlagventil

• Antispritzerschutzmittel (1 Liter Flasche) • Prüfspitze (für optionalen TCP)

• Abstandshülsen-Set NW 15,5 bis 21 • Leerflasche

• Dichtgummi-Set • Betriebsanleitung

Tab. 12 Lieferumfang

• Prisma • Wartungseinheit mit Filterregler und Öler

•Fräser

Tab. 13 Optionen/Zubehör

Eingangskontrolle Kontrollieren Sie die Vollständigkeit anhand des Lieferscheins!

Überprüfen Sie die Lieferung auf Beschädigung (Sichtprüfung)!

Bei Beanstandungen Ist die Lieferung beim Transport beschädigt worden, setzen Sie sich sofort mit dem letzten

Spediteur in Verbindung! Bewahren Sie die Verpackung auf zur eventuellen Überprüfung

durch den Spediteur.

Verpackung für den

Rückversand

Verwenden Sie nach Möglichkeit die Originalverpackung und das

Originalverpackungsmaterial. Bei auftretenden Fragen zur Verpackung und

Transportsicherung nehmen Sie bitte Rücksprache mit Ihrem Lieferanten.

Tab. 14 Transport

DE - 10 BAL.0109 • 2020-12-15

5 Funktionsbeschreibung BRS-CC

5 Funktionsbeschreibung

Der Reinigungsablauf wird vom Anwender über die entsprechenden Roboterausgänge gesteuert. Für den

Reinigungsvorgang wird der Brenner mit dem zylindrischen Teil der Gasdüse in der Spannvorrichtung geklemmt. Der auf die

Gasdüsen- und Brennergeometrie abgestimmte Fräser wird mittels Druckluft in den Gasdüseninnenraum gefahren und löst

dort anhaftende Schweißspritzer. In Verbindung mit der Ausblasfunktion (Option) durch das Schlauchpaket wird der

Reinigungsprozess optimiert. Anschließend wird der gereinigte Gasdüseninnenraum mit einer dosierten Menge

Antispritzerschutzmittel vorbeugend gegen Spritzeranhaftung eingesprüht. In der DAV wird der Schweißdraht auf TCP-Länge

abgeschnitten.

6 Inbetriebnahme

6.1 Transportieren und Aufstellen

GEFAHR

Verletzungsgefahr durch unerwarteten Anlauf

Unsachgemäße Bedienung kann zu schwersten Verletzungen mit Todesfolge führen.

Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Montage- bzw. Demontage- und Reparaturarbeiten ist folgendes

zu beachten:

• Schalten Sie die Stromquelle aus

• Sperren Sie die Druckluftzufuhr ab.

• Trennen Sie alle elektrischen Verbindungen.

• Schalten Sie die gesamte Schweißanlage aus.

HINWEIS

• Beachten Sie folgende Angaben:

2 Sicherheit auf Seite DE-4

• Jegliche Arbeiten am Gerät bzw. System sind ausschließlich befähigten Personen vorbehalten.

• Achten Sie darauf, dass der Reinigungsvorgang durch die Auffangwanne und die Flaschenhalterung nicht

beeinträchtigt wird.

VORSICHT

Verletzungsgefahr

Körperliche Schäden durch herunterfallende Geräte und Anbauteile.

• Verwenden Sie zum Transportieren und Aufstellen der Roboterschweißstromquelle BRS-CC ein geeignetes Hebezeug

mit Lastaufnahmemitteln.

• Vermeiden Sie ruckartiges Anheben und Absetzen.

• Heben Sie die Komponenten nicht über Personen oder andere Geräte hinweg.

• Transportieren Sie die Komponenten in aufrechter Position.

• Tragen Sie Ihre persönliche Schutzausrüstung: Sicherheitsschuhe mit Stahlkappen, Schutzhandschuhe, Schutzhelm,

Gehörschutz.

• Verweisen Sie unbeteiligte Personen aus dem Gefahrenbereich.

• Beachten Sie das Gewicht der einzelnen Komponenten.

3.1 Technische Daten auf Seite DE-6

VORSICHT

Kippgefahr

Körperliche Schäden oder Beschädigung der Komponenten durch unsachgemäße Montage.

• Trennen Sie die Versorgungsleitungen.

• Stellen Sie die Komponenten auf geeignetem Untergrund (eben, fest, trocken) kippsicher auf.

BRS-CC 6 Inbetriebnahme

BAL.0109 • 2020-12-15 DE - 11

1Ständer mit vier Schrauben auf einer erschütterungsfreien Montagefläche im Arbeitsbereich des Roboters befestigen.

6.2 Elektroanschluss herstellen

Zur Ventilansteuerung sind drei Roboterausgänge 24 V DC sowie ein Robotereingang 24 V DC erforderlich.

Für das Einsprühen wird ein taktiles (mechanisch betätigtes) Ventil verwendet.

13.1 Schaltplan auf Seite DE-28

6.3 Pneumatik anschließen

Für die Zuleitung ist ein Druckluftschlauch mit einem Außendurchmesser von Ø 10 mm (Lichte Weite Ø 8 mm) erforderlich.

Vorteilhaft ist ein Absperrventil in der Zuleitung. Damit kann die BRS-CC für eventuelle Installations- und Wartungsarbeiten

schnell und einfach drucklos geschaltet werden.

13.2 Pneumatikplan auf Seite DE-29

HINWEIS

• Sorgen Sie für einen freien Zugang zu den Bedienelementen und Anschlüssen.

• Schützen Sie die Komponenten vor Regen und direkter Sonneneinstrahlung.

• Verwenden Sie das Gerät nur in trockenen, sauberen und gut belüfteten Räumen.

GEFAHR

Verletzungsgefahr und Geräteschäden durch unsachgemäßen Anschluss

Unsachgemäßer Anschluss zur Erdungsschiene der Anlage/Gebäudeinstallation.

• Treffen Sie geeignete Maßnahmen entsprechend der vorgeschriebenen Normen.

HINWEIS

• In dieser Betriebsanleitung werden mehrere Varianten beschrieben.

• Achten Sie auf die beigelegten Schaltpläne und die optionale Verdrahtung.

HINWEIS

• Der Gasdüsendurchmesser muss mit dem des Prismas übereinstimmen.

• Die Abstandshülse muss mit der Gasdüsennennweite übereinstimmen.

• Der Fräser muss exakt auf den Brennertyp abgestimmt sein.

HINWEIS

• In dieser Betriebsanleitung werden mehrere Varianten beschrieben.

• Achten Sie auf den beigelegten Pneumatikplan und die optionalen Anschlüsse.

DE - 12 BAL.0109 • 2020-12-15

6 Inbetriebnahme BRS-CC

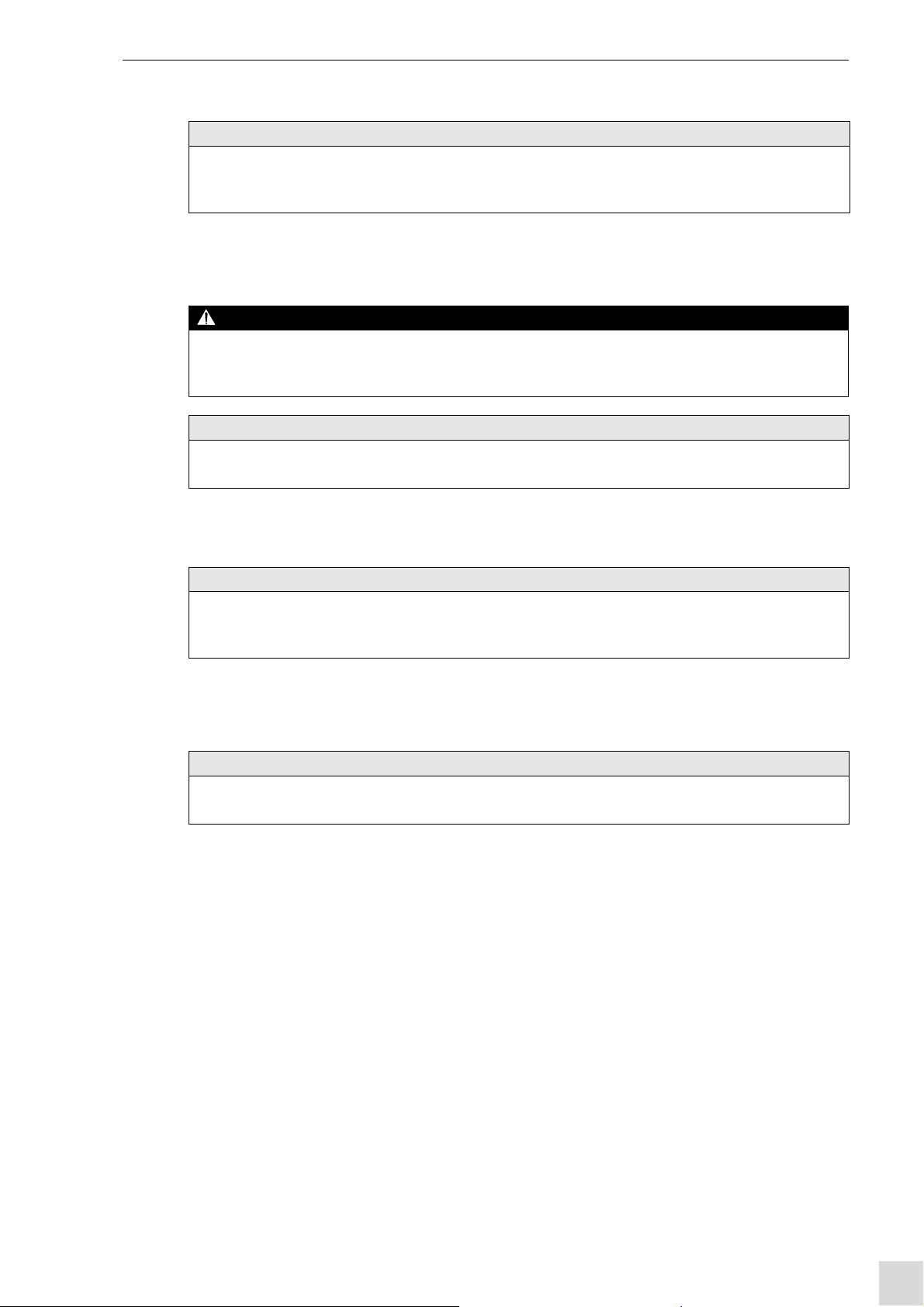

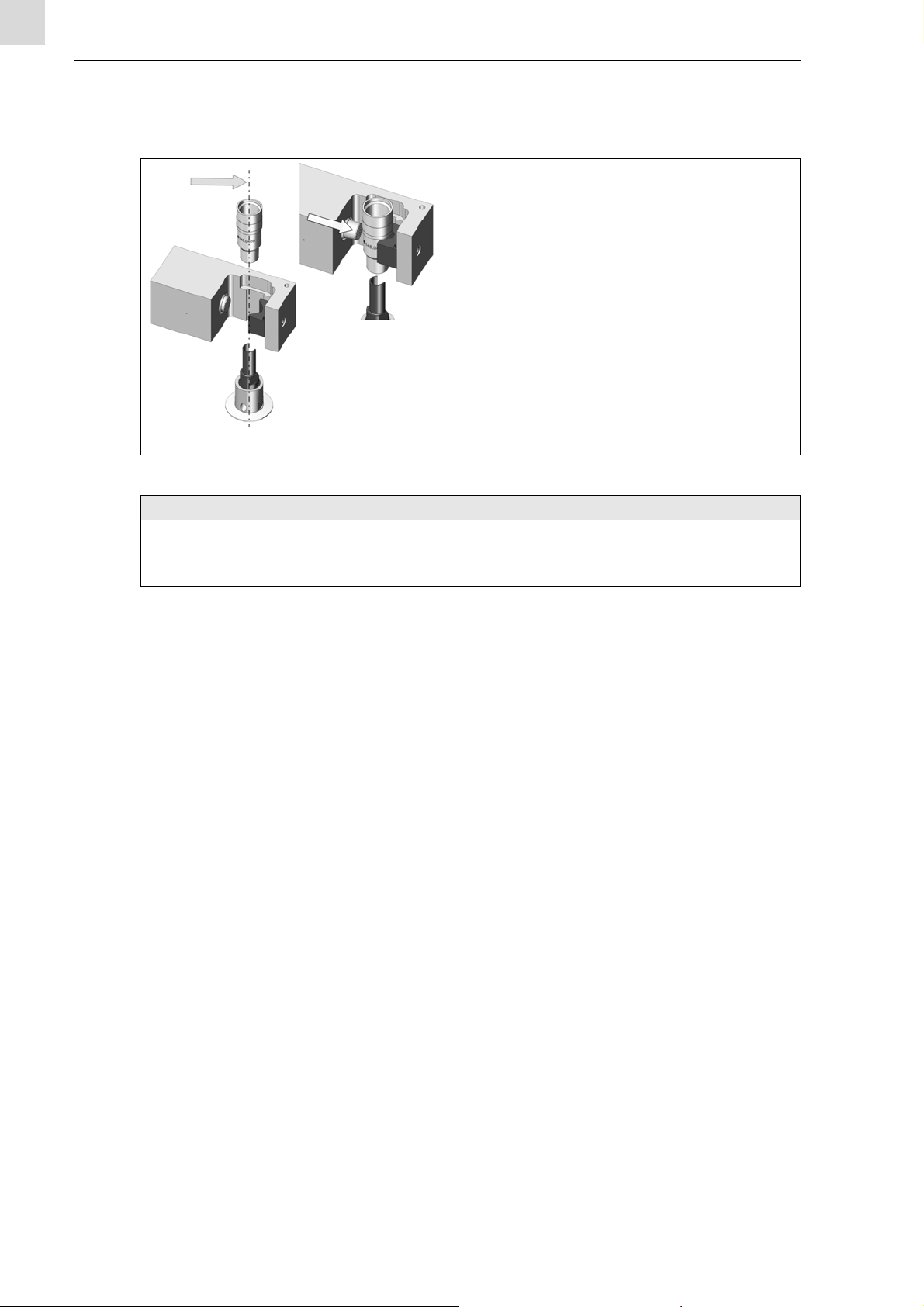

6.4 Baugruppe Reinigungseinheit

1Klemmenblock zum Anschluss der

Steuerleitung

2Fräseraufnahme, auswechselbar

3Fräser, brennerspezifisch

4Spannvorrichtung mit

Spannprisma, brennerspezifisch

5Spannzylinder

6Gerätehaube

7Induktiver Näherungsschalter

(Hub unten)

8Alu-Gussgehäuse mit integriertem

Hubzylinder und Anschlussplatte für

den Ventilanbau

9Magnetventil für DAV

10 Druckluftanschluss Außen-Ø 10 mm

11 Druckluftmotor

12 Führungsschlitten mit Motorhalterung,

Hub 50 mm

13 Anschlussverschraubung für Steuerleitung

14 Schmutz-/Auffangwanne

15 Magnetventil für Spannvorrichtung (spannen-

lösen) und Motor (ein-aus)

16 Magnetventil für Fräserhub (unten-oben)

Abb. 3 Reinigungseinheit

HINWEIS

• Programmieren Sie während dem Reinigungsvorgang auch: „Ausblasen durch das Schlauchpaket“, damit der gelöste

Schmutz von innen herausgeblasen wird.

12345

6

7

8

9

111213141516 10

BRS-CC 6 Inbetriebnahme

BAL.0109 • 2020-12-15 DE - 13

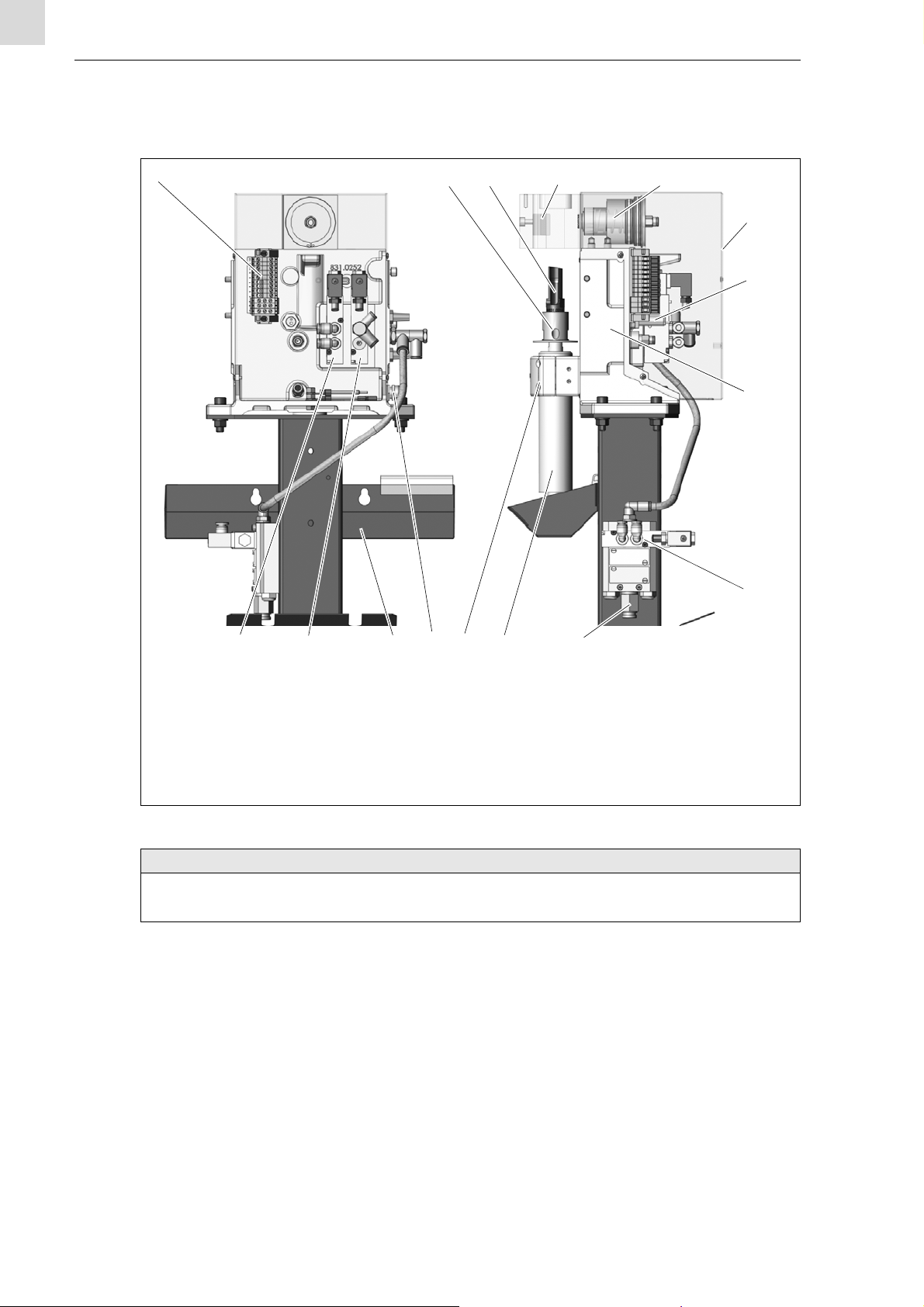

6.5 Baugruppe Einsprüheinheit

Bevor Sie das Gerät in Betrieb nehmen, muss das zur Schweißbrennergasdüse passende Dichtgummi montiert werden. Die

Angabe, mit welchem Gasdüsendurchmessers das Dichtgummi eingesetzt werden kann, finden Sie auf dem Dichtgummi (2).

HINWEIS

• Prüfen Sie vor dem Einrichten, dass die passende Gasdüsendichtung montiert ist. Diese ist abhängig vom verwendeten

Gasdüsendurchmesser.

• Einströmende Druckluft saugt das Antispritzerschutzmittel an und vermischt es mit dem Druckluftstrom.

Empfehlung: Der Zeitraum, der zu einer ausreichenden Benetzung der Gasdüse/Schweißbrenner notwendig ist, sollte

max. 2–3 Sek. betragen.

1Deckel für Einsprüheinheit

2Dichtgummi für Gasdüsendichtung

3Druckring

4Einsprüheinheit kpl.

5Justierschraube für

Antispritzerschutzmittel-Dosierung

Abb. 4 Einsprüheinheit

1

2

3

4

5

DE - 14 BAL.0109 • 2020-12-15

6 Inbetriebnahme BRS-CC

6.5.1 Dichtgummi Deckel Einsprüheinheit tauschen

Betriebsanleitung TSi Einsprüheinheit

Abb. 4 Einsprüheinheit auf Seite DE-13

1Lösen Sie den Deckel (1)

2Montieren Sie das Dichtgummi (2) mit dem Deckel (1).

Das Dichtgummi (2) wird mit leichtem Druck in den Deckel (1) eingesetzt.

Die spezielle Gestaltung dieser beiden Bauteile verhindert ein unbeabsichtigtes Herausfallen des Dichtgummis.

HINWEIS

• Das zu verwendende Dichtgummi ist vom Gasdüsenaußendurchmesser abhängig. Eine Abweichung von 3 mm zum

Gasdüsenaußendurchmesser ist zulässig.

1Markierung Schweißbrenner-Gasdüsendurchmesser

Abb. 5 Dichtgummi montieren

1

BRS-CC 6 Inbetriebnahme

BAL.0109 • 2020-12-15 DE - 15

6.5.2 Taktiles Ventil der Einsprüheinheit

Beim Einfahren in die Einsprüheinheit betätigt der Brenner (1) am Roboterarm das taktile Ventil (2) um das

Antispritzerschutzmittel freizusetzen.

1Brenner

2taktiles (mechanisch betätigtes) Ventil

Abb. 6 Taktiles Ventil TSi

1

2

DE - 16 BAL.0109 • 2020-12-15

6 Inbetriebnahme BRS-CC

6.5.3 Einstellen des Antispritzerschutzmittels

Maschinelles Einstellen

Zum Einstellen der Einsprühmenge muss die Anlage mit Druckluft versorgt werden. Die Einsprühmenge wird durch die

Verweildauer des Schweißbrenners bestimmt.

1Schweißbrenner (1) über die Einsprühöffnung fahren.

2Schweißbrenner (1) langsam (in Pfeilrichtung) nach unten fahren. Dabei wird das Dichtgummi (2) „geöffnet“.

Die Eintauchtiefe des Schweißbrenners wird durch den Hub der Einsprüheinheit begrenzt.

3Gasdüse (3) mit der Stirnseite auf den Druckring (4) führen.

Zum Aktivieren des Sprühimpulses muss der Schweißbrenner weiter nach unten gefahren werden.

WARNUNG

Schädigung der Augen

Beim Einsprühen mit Antispritzerschutzmittel kann ein Sprühnebel entstehen, der zur Schädigung der Augen führt.

• Tragen Sie beim manuellen Einstellen des Antispritzerschutzmittels eine Schutzbrille

1Schweißbrenner

2Dichtgummi für Gasdüse

3Gasdüse

4Druckring

5Einsprühdüse

6Rücklaufflasche

7Antispritzerschutzmittel-Flasche

8Einstellschraube (Mengeneinstellung Antispritzerschutzmittel)

9Deckel

Abb. 7 Antispritzerschutzmittel einstellen

max. 6 mm

12

9

8

324 5

6

7

Einsprüh-

öffnung

Sprühimpuls deaktivieren

Sprühimpuls aktivieren

WARNUNG

Quetschgefahr

Einziehen und Zerquetschen von Gliedmaßen durch bewegte Teile (Fräser, Spanneinheit).

• Greifen Sie nicht in bewegliche Teile.

HINWEIS

• Achten Sie darauf, dass der Schweißbrenner/Gasdüse konzentrisch über der Einsprüheinrichtung positioniert ist.

BRS-CC 6 Inbetriebnahme

BAL.0109 • 2020-12-15 DE - 17

4Mit der Einstellschraube (8) kann die Menge des Antispritzerschutzmittels pro Sprühimpuls erhöht oder reduziert werden.

Das Restöl des Antispritzerschutzmittels aus der Einsprüheinheit wird in der Rücklaufflasche (6) gesammelt und kann nach

einer Reinigung von Schmutzpartikeln wiederverwendet werden.

Manuelles Einstellen

Abb. 7 Antispritzerschutzmittel einstellen auf Seite DE-16

Um die Dosierung des Antispritzerschutzmittels einzustellen, können Sie die Einsprüheinheit auch manuell über den

Deckel (9) aktivieren.

1Durch leichtes Herunterdrücken des Deckels (9) wird ein Sprühimpuls aktiviert.

2Anhand des entstehenden Sprühnebels kann die Menge des vernebelten Antispritzerschutzmittels beurteilt werden. Der

Sprühimpuls sollte max. 2 Sek. aktiviert bleiben.

3Mit der Einstellschraube (8) kann die Menge des Antispritzerschutzmittels pro Sprühimpuls erhöht oder reduziert werden.

Abb. 8 Hubbewegung Einsprüheinheit

HINWEIS

• Beachten Sie die max. Hubbewegung zum Einsprühen.

• Der max. Hubweg (Fahrbewegung des Schweißbrenners) sollte 6 mm nicht überschreiten.

• Wir empfehlen einen maximalen Einsprühimpuls von 3 s.

Der Sprühimpuls wird beim Herausfahren aus der Einsprüheinheit zurückgesetzt.

• Eine geringe Menge des Antispritzerschutzmittels ist ausreichend, um den gewünschten Effekt zu erzielen.

max.6mm

Einsprüheinheit nicht betätigt Einsprüheinheit betätigt

(max. Hubbewegung)

DE - 18 BAL.0109 • 2020-12-15

6 Inbetriebnahme BRS-CC

6.6 Baugruppe Drahtabschneidevorrichtung DAV

1Mit dem freien Drahtende den Brenner in den Schneidbereich der Drahtschere (2) fahren, so dass der Draht am

feststehenden Backen (7) anliegt, und die Gasdüse im Abstand des gewünschten Stick-Out (Drahtüberstand) über dem

Messer (6) steht.

13.2 Pneumatikplan auf Seite DE-29

2Programmieren Sie die Wegpunkte und Befehle gemäß dem Ablaufdiagramm.

Sobald die feststehenden Schnittplatten ihre Verschleißgrenze erreicht haben, (schlechte Schnittqualität, Klemmen der

Schneidvorrichtung, Draht wird nicht mehr geschnitten usw) müssen die Schnittplatten entweder neu eingerichtet oder

ausgetauscht werden.

Betriebsanleitung DAV

1Kurzhubzylinder

2Drahtschere

3Deckel

4Schmiernippel

5Gegenhalter mit Druckfeder

6Messer

7Feststehender Backen

8Leitkanal für Drahtabschnitt

9Schmutz-/Auffangwanne

10 Magnetventil für DAV (ein/aus)

Abb. 9 Drahtabschneidevorrichtung

HINWEIS

• Fetten Sie die Schnittplatte über den Schmiernippel (4) ein. Das verlängert die Lebensdauer der Schnittplatte.

12

8

10

9

3456

7

BRS-CC 6 Inbetriebnahme

BAL.0109 • 2020-12-15 DE - 19

6.7 Ausrüstteile installieren bzw. wechseln

Alle installierten Ausrüstteile müssen in ihrer Durchmesserkennzeichnung identisch mit dem Außen-Ø der zu reinigenden

Gasdüse sein.

6.7.1 Prisma befestigen

1Prisma (2) von oben in die Spannvorrichtung (1) einführen.

2Mit Zylinderschraube (3) befestigen.

6.7.2 Fräser montieren

1Fräser (2) mit Fräseraufnahme (1) montieren.

2Fräser (2) anziehen (min. 20 Nm).

HINWEIS

• Sperren Sie die Druckluftzufuhr ab.

• Trennen Sie alle elektrischen Verbindungen.

• Stellen Sie sicher, dass die Abdeckhaube nach beendeten Installationsarbeiten wieder befestigt wird.

1Spannvorrichtung 2Prisma 3Zylinderschraube

Abb. 10 Prisma befestigen

12

3

HINWEIS

• Verwenden Sie für den Fräserwechsel nur Werkzeuge mit passender Schlüsselweite.

Fräseraufnahme SW 27, Fräser SW 17.

1Fräseraufnahme 2Fräser 3Werkzeug

Abb. 11 Fräser montieren

2

3

1

DE - 20 BAL.0109 • 2020-12-15

6 Inbetriebnahme BRS-CC

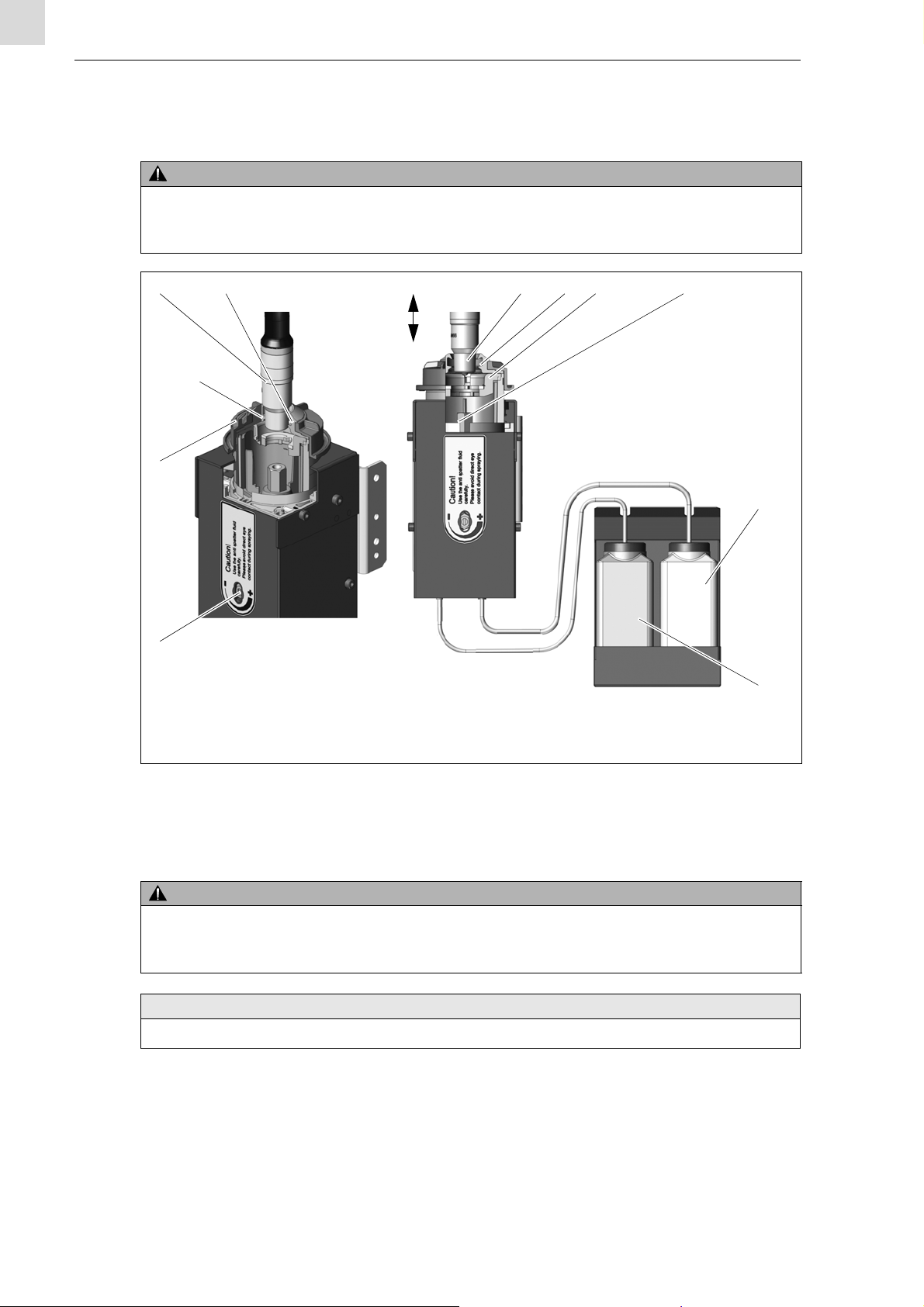

6.8 Programmierung Spannposition anfahren

Eine exakte Roboterprogrammierung ist erforderlich, damit durch das Spannen der Gasdüse keine Reaktionskräfte über den

Brenner auf die Roboterachsen übertragen werden. Dies kann zu Störungen und Achsabschaltungen führen. Die

nachfolgend beschriebenen Anfahrpunkte sind im Roboterprogramm abzuspeichern.

1Roboter in Wartestellung P1 (1) fahren.

2Betriebsbereitschaft der BRS-CC abfragen.

3wenn „Hub unten“ (= I) den Brenner in die Spannvorrichtung einfahren (2).

Die Gasdüse liegt ohne Kraftaufwendung mit dem zylindrischen Teil gleichmäßig am Prisma. Die Brenner- und Fräserachse

liegen jetzt koaxial zueinander. Spannposition P2 (3)

1Wartestellung P1 2Brenner in Spannvorrichtung einfahren 3Spannposition P2

Abb. 12 Spannposition einrichten

HINWEIS

• Wenn sich kein Brenner in Spannposition befindet und eine Spann- und Hubbewegung ausgeführt wird, besteht

Zerstörungsgefahr für den Fräser.

• Die Eintauchtiefe des Fräsers wird durch das „TEACH IN“ des Roboters eingestellt.

1

2

3

Other manuals for BRS-CC

2

Table of contents

Languages:

Other BINZEL-ABICOR Industrial Equipment manuals

Popular Industrial Equipment manuals by other brands

Siemens

Siemens 3WN6 manual

ITW

ITW Simco-Ion Pinner Series Installation and operating instruction

MyBinding

MyBinding Formax FD 4040 instruction manual

Afag

Afag HLF07-P Operating & installation instructions

Chapman Machinery

Chapman Machinery MF350 Original instructions

Henkel

Henkel LOCTITE EQ RC32 operating manual