10 11

DE DE

drehen den Einstellgriff solange nach rechts, bis der gewünschte Sollwert er-

reicht ist.

Wird eine Einstellung über 3 bar (bzw. der Voreinstellung) benötigt, stellen

Sie direkt die Wasserzufuhr wieder her und drehen den Einstellgriff solange

nach rechts, bis der gewünschte Sollwert erreicht ist.

Bei der Einstellung ist zu berücksichtigen, dass der bei Nullverbrauch einge-

stellte Hinterdruck bei Wasserentnahme durch Druck- und Reibungsverluste

je nach Entnahmemenge noch absinkt.

5. Betrieb

Der D1 Druckminderer ist bestimmungsgemäß, in einwandfreiem Zustand

und sicherheits- und gefahrenbewußt zu betrieben. Für den Betrieb sind die

ÖNORM EN 806 und die DIN 1988–200 zu berücksichtigen, sowie lokale Nor-

men und Vorschriften.

Das Einstellen des gewünschten Hinterdrucks erfolgt durch Drehen des Ein-

stellgriffes und Ablesen an der Einstellskala bei ruhendem Druck (Nullver-

brauch).

Das optional auf der Hinterdruckseite angeordnete Manometer ermöglicht die

Kontrolle des eingestellten Hinterdrucks.

Zu einem bestimmungsgemäßen Betrieb einer technischen Anlage gehört

auch eine regelmäßige Wartung, diese muss grundsätzlich durch Fachper-

sonal erfolgen.

6. Wartung

Nach DIN EN 806–5 ist mindestens eine jährliche Inspektion und Wartung

durchzuführen, um mögliche Fehlfunktionen zu beheben die durch Verschmut-

zung, Korrosion, Verkalkung und natürlichen Verschleiß entstehen können.

Abhängig von den Einsatzbedingungen kann sich dieses Intervall verkürzen.

Bei dieser Wartung/Inspektion muss das Sieb gesäubert werden, der Ventil-

einsatz ist auf einwandfreien Zustand zu kontrollieren, gegebenenfalls müssen

diese ausgetauscht werden. Kontrollieren Sie hiernach den Hinterdruck bei Null-

durchfluss und Spitzendurchfluss auf Korrektheit.

Nach längeren Stillstandzeiten muss die Funktion desVentils überprüft werden.

Achtung!!!

Bei Montagearbeiten am Druckminderer muss der entsprechendeAnlagenteil

unbedingt drucklos gemacht und je nach Medium entleert werden.

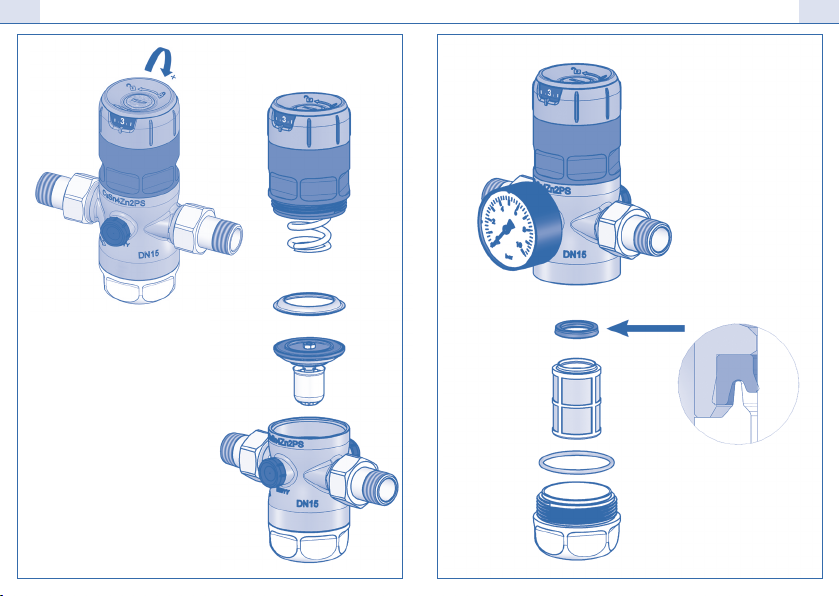

Ausbau des Ventileinsatzes

1. Wasserzufuhr abstellen und Ventil druckentlasten.

2. Lösen Sie die Fixierschraube am Einstellgriff (nicht herausdrehen) durch

das Drehen gegen den Uhrzeigersinn.

3. Drehen Sie den Einstellgriff solange gegen den Uhrzeigersinn, bis die Feder

komplett entlastet ist. Verletzungsgefahr bei Nichtbeachtung!

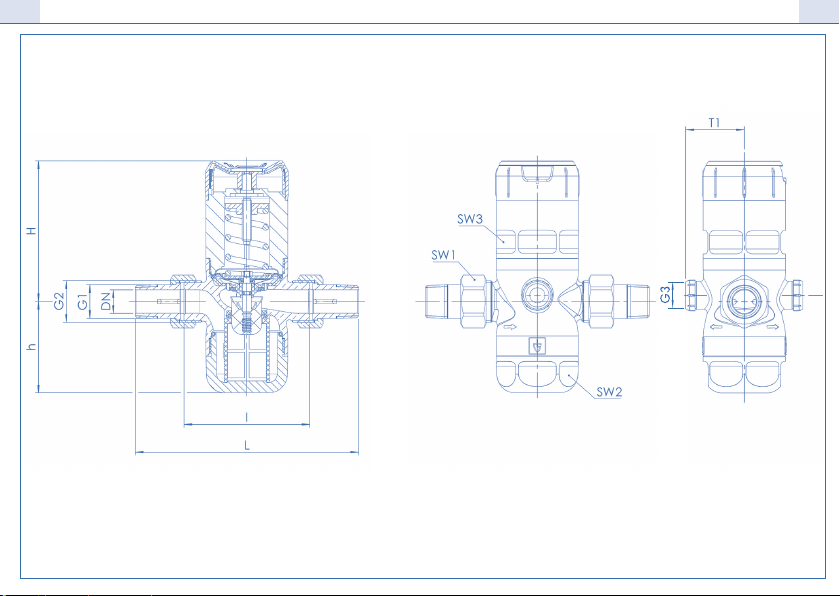

4. Lösen Sie die Haube mit einem Schraubenschlüssel und nehmen die Bau-

gruppe ab (Abb. b).

5. Entnehmen Sie Federsatz, Gleitring, Ventileinsatz.

6. Gegebenenfalls Ventileinsatz reinigen/austauschen.

7. Zur Montage in umgekehrter Reihenfolge vorgehen.

8. Stellen Sie den gewünschten Sollwert wie in Kapitel 4 beschrieben ein.

Ausbau des Filtersiebes

1

. Wasserzufuhr abstellen und Ventil druckentlasten.

2. Filtersiebtasse von Hand/mit Schraubenschlüssel durch das Drehen gegen

den Uhrzeigersinn lösen und abnehmen (Abb. c). Achten Sie darauf, dass

die Filtersiebtasse nicht beschädigt wird. Sollte dies der Fall sein, unbe-

dingt gegen ein neues Teil austauschen.