ITA

5+040010010 - 1.1 - 07.04.2015

La serie di inverter Power+ PSD1 è progettata ed ottimizzata per pilotare compressori per applicazioni

HVAC–R mossi da motori sincroni sensorless a magneti permanenti BLDC (PMIM “Permanent Magnet

Interior Mounted”).

La serie di inverter Power+ PSD1 non è progettata per un funzionamento stand-alone, ma in accoppiata

tramite linea seriale di comunicazione RS485 con protocollo ModBus, con un controllore Carel serie pCO o

c.pCO o in alternativa un controllore di terze parti.

L’impiego di compressori BLDC permette di migliorare l’efficienza energetica della macchina frigorifera, ma

introduce nuovi aspetti spesso non di facile comprensione.

Per facilitare l’implementazione di questo sistema, CAREL ha sviluppato un pacchetto completo che

prende il nome di“Sistema BLDC”.

Tale sistema è composto da:

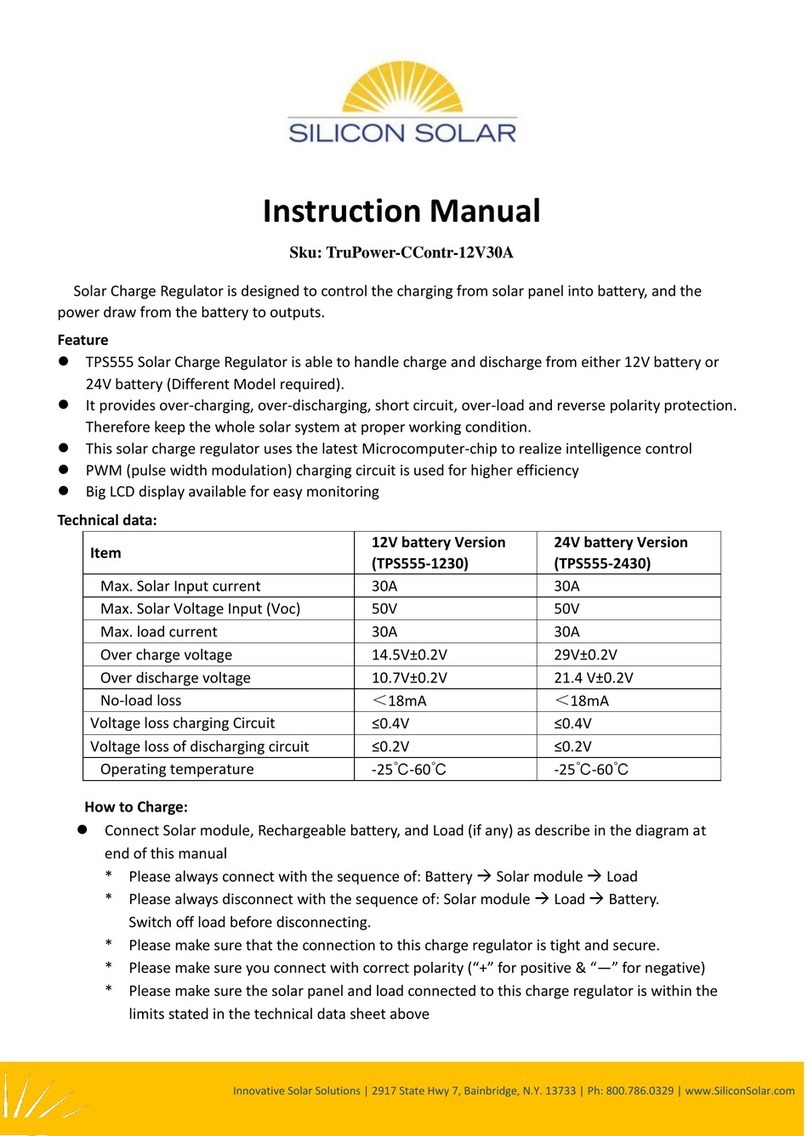

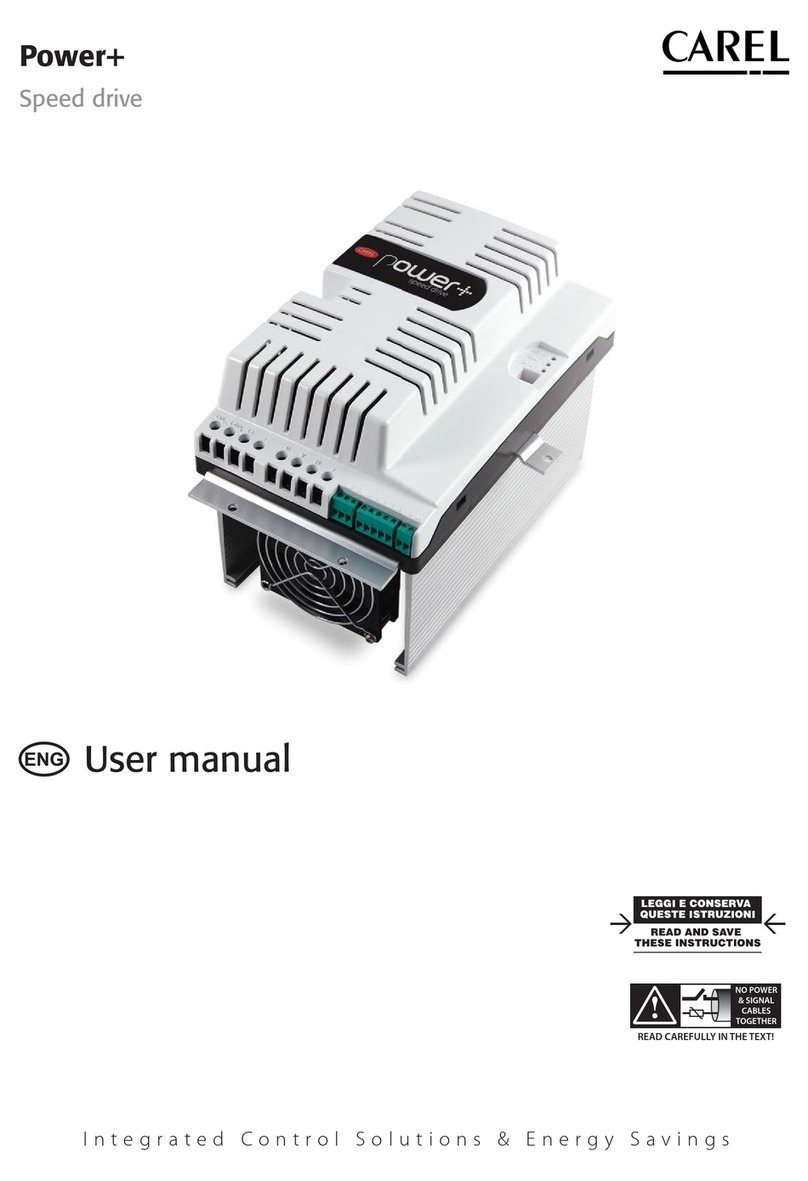

• Power+: Inverter Drive;

• pCO: controllo programmabile;

• EVD Evolution: controllo per le valvole elettroniche;

• Valvola elettronica della famiglia ExV;

• Applicazione 1tool che implementa i seguenti moduli:

- Power+ Management

- BLDC Compressor Management

- EVD Driver Management.

• Quattro sensori CAREL (pressioni e temperature di aspirazione e di scarico del compressore);

Qualsiasi sottosistema derivato dal sistema appena descritto non si può considerare completo, anche se

funzionante. Si precisa che il“Sistema BLDC”è stato progettato, ottimizzato e testato in collaborazione con

i principali contruttori di compressori BLDC (per la documentazione tecnica a riguardo contattare CAREL).

Tuttavia non è indispensabile adottare il sistema BLDC per pilotare un compressore con inverter della serie

Power+ PSD1, poiché il controllo e la gestione del compressore può essere sviluppata indipendentemente

da CAREL. Il presente documento, comunque, si rivolge sia ai possessori di “Sistema BLDC”sia a chi utilizza

il drive Power+ mediante diverse logiche di controllo.

Il drive Power+ serie PSD1 implementa una logica capace di identificare le condizioni operative del

circuito termodinamico che possono diventare critiche o dannose per il compressore e, perciò, è in

grado di arrestare autonomamente il compressore stesso, restituendo un allarme identificativo della

causa di malfunzionamento.

Spesso le cause di un allarme sono di origine termodinamica. Saperle riconoscere, dunque, è

indispensabile per risolvere e successivamente prevenire queste situazioni.

Con questo documento non si ha l’intenzione di fornire indicazioni in grado di risolvere tutte le

casistiche possibili, ma si vuole dare uno strumento che permetta di fronteggiare i problemi più

frequenti e più facilmente risolvibili.

1. INTRODUZIONE