3

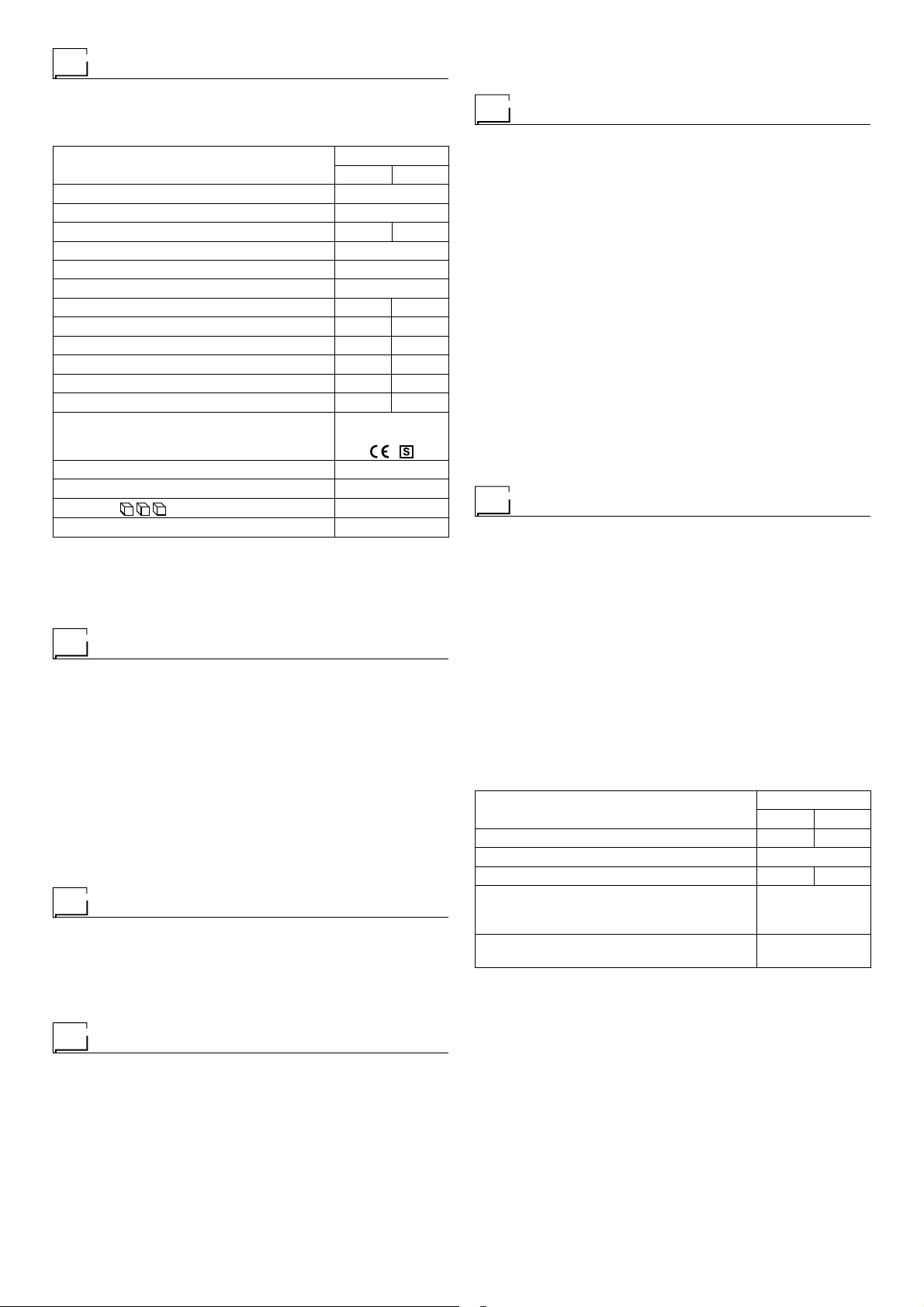

Dati tecnici

I dati tecnici generali dell’impianto sono riassunti in tabella 1.

Tabella 1

Modello MATRIX 2200 E

MMA TIG

Alimentazione monofase 50/60 Hz V 230 ± 20%

Rete di alimentazione: Zmax (*)

Potenza assorbita @ I2Max kVA 6,2 5,8

Fusibile ritardato (I2@ 100%) A16

Fattore di potenza / cos0,99 / 0,99

Rendimento 0,80

Tensione secondaria a vuoto V 100 10

Campo di regolazione A 5 ÷ 180 5 ÷ 220

Corrente utilizzabile @ 100% (40°C) A 120 140

Corrente utilizzabile @ 60% (40°C) A 150 180

Corrente utilizzabile @ 30% (40°C) A 180 220

Elettrodi utilizzabili mm 1,6÷4,0 1,0÷3,2

Norme di riferimento

IEC 60974-1

IEC 60974-10

Grado di protezione IP 23 S

Classe di isolamento F

Dimensioni mm 430 - 390 - 185

Peso kg 12

(*) IMPORTANTE:

•

Questo impianto soddisfa i requisiti prescritti dalla norma EN/IEC

61000-3-12 in merito alle emissioni armoniche.

•

Questo impianto, collaudato secondo quanto prescritto dalla nor-

ma EN/IEC 61000-3-3, soddisfa i requisiti prescritti dalla norma EN/

IEC 61000-3-11.

Limiti d’uso (IEC 60974-1)

L’utilizzo di una saldatrice è tipicamente discontinuo in quanto com-

posto da periodi di lavoro effettivo (saldatura) e periodi di riposo

(posizionamento pezzi, sostituzione filo, operazioni di molatura,

ecc.). Questa saldatrice è dimensionata per erogare la corrente

I

2

max nominale, in tutta sicurezza, per un periodo di lavoro del

30% rispetto al tempo di impiego totale. Le norme in vigore stabi-

liscono in 10 minuti il tempo di impiego totale. Come ciclo di lavo-

ro viene considerato il 30% di tale intervallo. Superando il ciclo di

lavoro consentito si provoca l’intervento di una protezione termi-

ca che preserva i componenti interni della saldatrice da pericolosi

surriscaldamenti. L’intervento della protezione termica è segnala-

to dal lampeggio del display sul pannello di controllo della scritta

“t °C” (per maggiori informazioni vedi paragrafo sul manuale del

pannello di controllo MX). Dopo qualche minuto la protezione ter-

mica si riarma in modo automatico e la saldatrice è nuovamente

pronta all’uso.

Metodi di sollevamento dell’impianto

La saldatrice è dotata di una robusta maniglia, integrata nel telaio,

che serve esclusivamente per il trasporto manuale della macchina.

NOTA: Questi dispositivi di sollevamento e trasporto sono confor-

mi alle disposizioni prescritte nella norme europee. Non usare altri

dispositivi come mezzi di sollevamento e trasporto.

Apertura degli imballi

L’impianto è costituito essenzialmente da:

• Unità per la saldatura MATRIX 2200 E.

• Cavi di saldatura o RTA torcia TIG (optional).

• Cinghia a tracolla CB 2 (optional).

Eseguire le seguenti operazioni al ricevimento dell’impianto:

•

Togliere il generatore di saldatura e tutti i relativi accessori-com-

ponenti dai relativi imballi.

•

Controllare che l’impianto di saldatura sia in buono stato o al-

trimenti segnalarlo immediatamente al rivenditore distributore.

•

Controllare che tutte le griglie di ventilazione siano aperte e

che non vi siano oggetti che ostruiscano il corretto passaggio

dell’aria.

Installazione

Il luogo di installazione dell’impianto deve essere scelto con cura,

in modo da assicurare un servizio soddisfacente e sicuro.

L’utilizzatore è responsabile dell’installazione e dell’uso dell’im-

pianto in accordo con le istruzioni del costruttore riportate in que-

sto manuale.

Prima di installare l’impianto l’utilizzatore deve tenere in conside-

razione i potenziali problemi elettromagnetici dell’area di lavoro.

In particolare, suggeriamo di evitare che l’impianto sia installato

nella adiacenza di:

• Cavi di segnalazione, di controllo e telefonici.

• Trasmettitori e ricevitori radiotelevisivi.

• Computers o strumenti di controllo e misura.

• Strumenti di sicurezza e protezione.

I portatori di pace-maker, di protesi auricolari e di apparecchiatu-

re similari devono consultare il proprio medico prima di avvicinar-

si all’impianto in funzione. L’ambiente di installazione dell’impianto

deve essere conforme al grado di protezione della carcassa. Que-

sto impianto è raffreddato mediante circolazione forzata di aria e

deve quindi essere disposto in modo che l’aria possa essere fa-

cilmente aspirata ed espulsa dalle aperture praticate nel telaio.

L’unità di saldatura è caratterizzata dalle seguenti classi:

• Classe di protezione IP 23 S indica che il generatore può esse-

re usato sia in ambienti interni che all’aperto.

•

Classe di utilizzo “S” significa che il generatore può essere usato

in ambienti con rischio accresciuto di scosse elettriche.

Allacciamento alla linea di utenza

L’allacciamento della macchina alla linea di utenza è un’ope-

razione che deve essere eseguita solo ed esclusivamente da

personale qualificato.

Prima di collegare la saldatrice alla linea di utenza, controllare

che i dati di targa della stessa corrispondano al valore della

tensione e frequenza di rete e che l’interruttore di linea della

saldatrice sia sulla posizione “O”.

L’allacciamento alla rete di alimentazione deve essere esegui-

to mediante l’utilizzo della spina in dotazione alla saldatrice. Nel

caso si renda necessaria la sostituzione della spina procedere nel

seguente modo:

•

2 conduttori servono per il collegamento della macchina alla rete.

•

Il terzo, di colore GIALLO-VERDE, serve per eseguire il colle-

gamento di “TERRA”.

Il MATRIX 2200 E funziona con interruttori di potenza automati-

ci o fusibili.

La tabella 2 riporta i valori di portata consigliati per fusibili di li-

nea ritardati.

Tabella 2

Modello MATRIX 2200 E

MMA TIG

Potenza assorbita @ I2Max kVA 6,2 5,8

Fusibile ritardato (I2@ 100%) A16

Corrente utilizzabile @ 30% (40°C) A 180 220

Cavo allacciamento rete

Lunghezza

Sezione

m

mm23,5

2,5

Cavo di massa

Sezione mm225

NOTA: Eventuali prolunghe del cavo di alimentazione devono es-

sere di sezione adeguata, in nessun caso inferiore a quella del

cavo di dotazione.