5

•La saldatrice èpronta per saldare.

•Per iniziare la saldatura avvicinarsi al punto di saldatura e premere il

pulsante della torcia.

•Una volta terminata l'operazione di saldatura rimuovere le scorie, spe-

gnere la macchina e chiudere la bombola del gas.

SALDATURA CONTINUA

Scegliere le regolazioni di tensione e di velocitàfilo piùadatte, azionando

i rispettivi comandi, in funzione del tipo di lavoro da svolgere. Premere il

pulsante torcia per dare inizio alla corrente di saldatura e all’avanzamen-

to filo. Eseguire il lavoro di saldatura. Terminato il ciclo di saldatura, rila-

sciando il pulsante torcia, il motore avanzamento filo si arresta immedia-

tamente mentre il generatore rimane in tensione per un tempo sufficiente

a bruciare l’eccedenza di filo fuoriuscito dalla torcia. L’elettrovalvola gas

resta aperta per provvedere al mantenimento dell’atmosfera inerte attor-

no alla zona di saldatura. Questa funzione prende il nome di “Burn-back”

ed èregolabile. Il circuito di controllo rimane in tensione pronto per il

prossimo ciclo di saldatura.

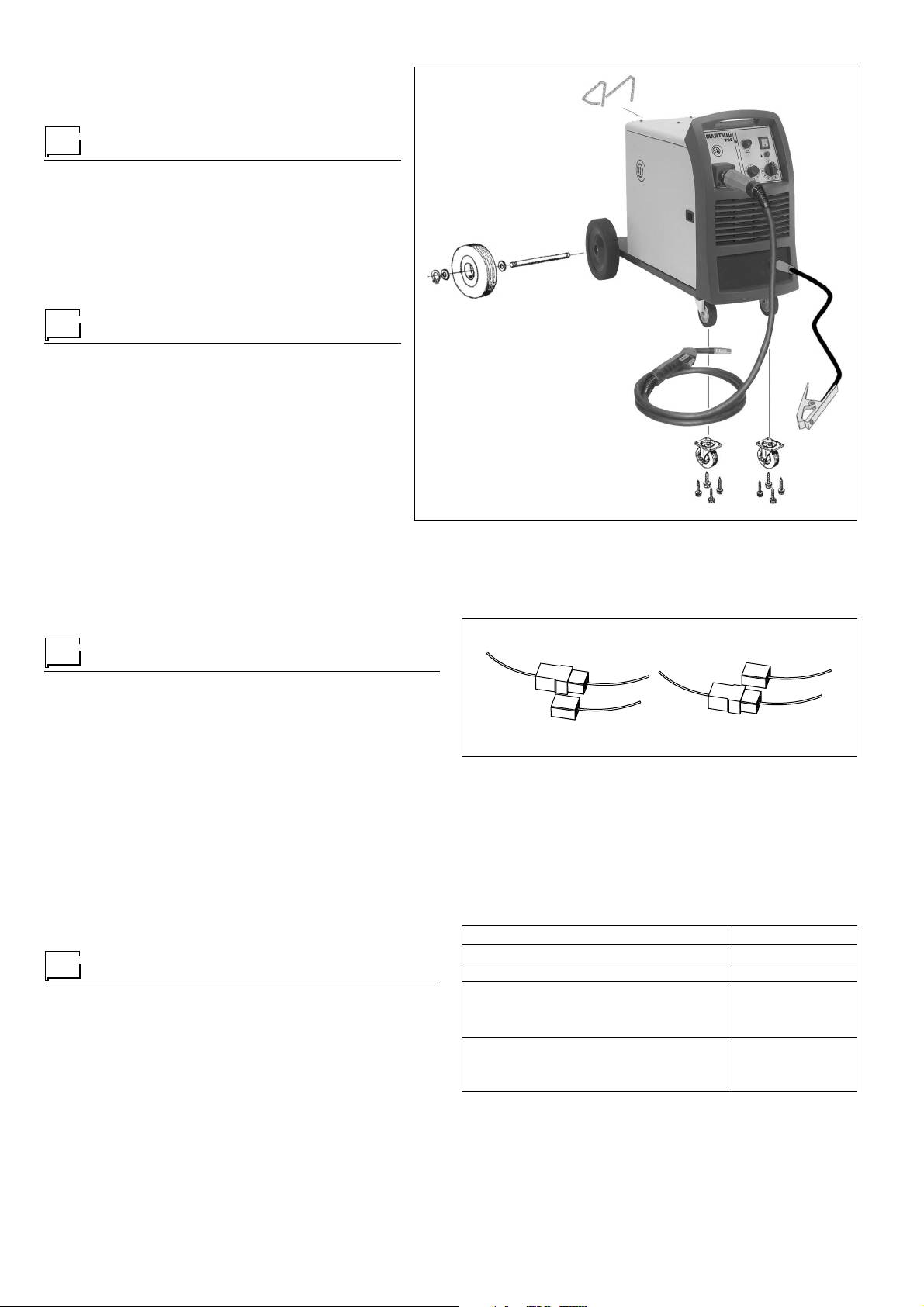

PUNTATURA

Questo tipo di saldatura èraccomandato per lavori di riparazione in car-

rozzeria.

•Sostituire l’ugello guidagas col tipo spe-

cifico per puntatura (fig. G).

•Impostare tramite il potenziometro (pos.

2, fig. D) il tempo di puntatura.

•Scegliere le regolazioni di tensione e di

velocitàfilo piùadatte, azionando i ri-

spettivi comandi, in funzione del tipo di

lavoro da svolgere.

•Appoggiare perpendicolarmente l’ugello guidagas sul pezzo da sal-

dare.

•Premere il pulsante torcia per dare inizio alla corrente di saldatura e

all’avanzamento filo.

•Trascorso il tempo di puntatura impostato, l’avanzamento del filo si

arresta automaticamente.

•Ripremendo il pulsante torcia si da inizio a un nuovo ciclo di saldatura.

•Rilasciare il pulsante torcia.

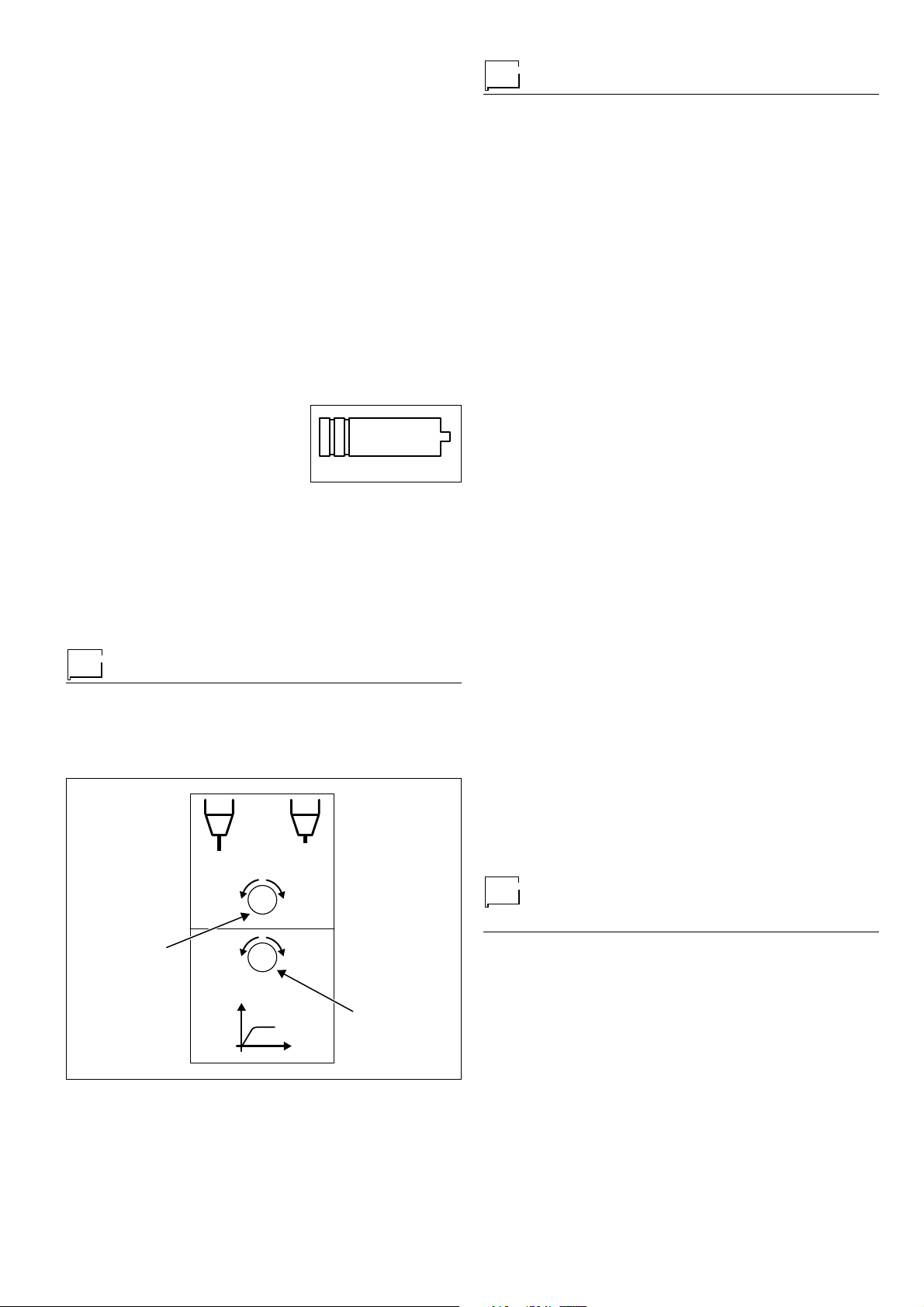

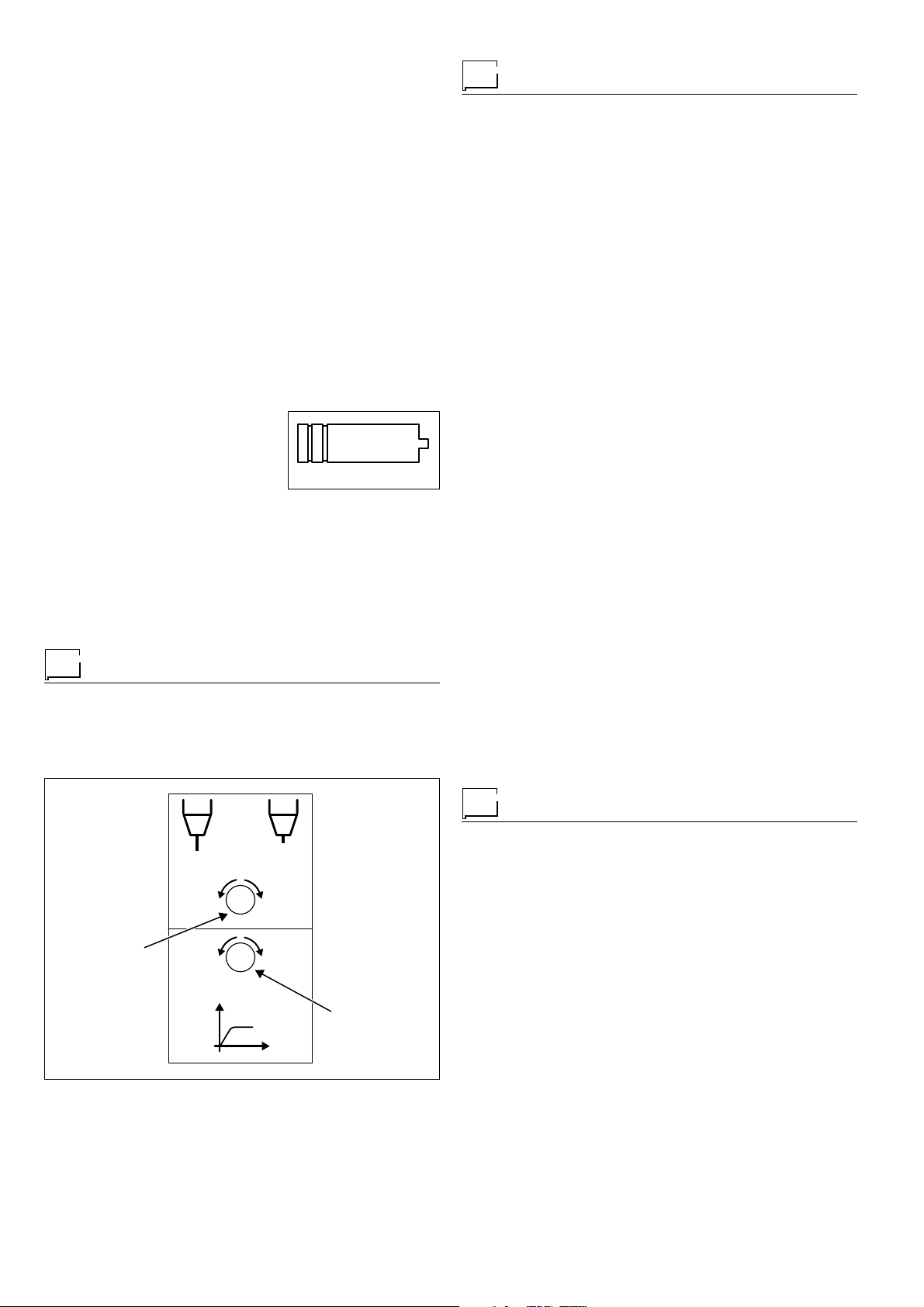

Regolazione scheda elettronica

Trimmer RT1: Burn-Back

Trimmer RT2: Rampa motore

NOTA: I trimmer possono essere regolati dall’esterno senza dover aprire

la saldatrice rimuovendo solamente la parte mobile del coperchio.

Manutenzione

IMPORTATE: L'eventuale manutenzione deve essere eseguita solo

da personale esperto e qualificato. La garanzia decade se

l'utilizzatore finale ha provato a riparare, da solo, il guasto occorso

alla macchina.

ATTENZIONE: Prima di eseguire qualsiasi ispezione all’interno delle

macchine, assicurarsi che sia tolta la tensione del circuito di alimentazio-

ne della stessa.

GENERATORE

La manutenzione di questi apparecchi si limita alla pulizia dell’interno del

telaio e ad un’ispezione periodica al fine di controllare l’eventuale pre-

senza di cavi logori o connessioni allentate. Ad intervalli regolari, con la

saldatrice disinserita dalla rete, rimuovere il coperchio ed asportare even-

tuali accumuli di sporco e polvere servendosi di aria compressa secca.

Durante questa operazione usare l’accortezza di non dirigere il getto d’aria

sui componenti elettronici. Verificare che il circuito del gas sia completa-

mente libero da impuritàe che le connessioni dello stesso siano ben

serrate e prive di perdite. A questo proposito particolare riguardo va ri-

servato all’elettrovalvola. Controllare periodicamente i rulli di

trascinamento e sostituirli quando l’usura compromette il regolare avan-

zamento del filo (slittamento, ecc.).

TORCIA

La torcia èsottoposta a temperature elevate ed èinoltre sollecitata a

trazione e a torsione. Si raccomanda quindi di evitare piegature brusche

del cavo e di non usare la torcia come cavo di traino per spostare la

saldatrice. A causa di quanto sopra, la torcia richiederàfrequenti revisio-

ni quali:

•pulitura del diffusore gas dagli spruzzi di saldatura, al fine di consen-

tire il corretto passaggio del gas;

•sostituzione del puntale di contatto quando il foro di passaggio del filo

èdeformato;

•pulizia della guaina guidafilo mediante trielina o solventi specifici;

•verifica dell’isolamento e delle connessioni del cavo di potenze; i col-

legamenti devono essere elettricamente e meccanicamente in buone

condizioni.

SOSTITUZIONE SCHEDA ELETTRONICA

ATTENZIONE: La statica puòdanneggiare le schede!

•È consigliabile indossare dei "bracciali antistatici" prima di maneggia-

re le schede ed i loro componenti.

Procedere nel modo seguente:

•Rimuovere il coperchio parte fissa della saldatrice.

•Estrarre il connettore laterale per il collegamento elettrico della sche-

da.

•Sbloccare la scheda elettronica ruotando di un quarto di giro in senso

antiorario i supporti elastici.

•Rimuovere la scheda difettosa.

•Per il montaggio della scheda procedere in senso inverso.

Rilievo di eventuali inconvenienti e

loro eliminazione

Alla linea di alimentazione va imputata la causa dei piùfrequenti incon-

venienti. In caso di guasto procedere come segue:

1) Controllare il valore della tensione di linea;

2) Verificare che i fusibili di rete non siano bruciati o allentati;

3) Controllare il perfetto allacciamento del cavo di rete alla spina e al-

l'interruttore;

4) Controllare se sono difettosi:

•l'interruttore e la presa a muro che alimenta la macchina;

•la spina del cavo linea;

•l'interruttore della saldatrice.

FIG. G

RAMP

MIN

MIN

MAX

MAX

BURN-BACK

V

t

RT1

RT2

FIG. H