4

Limiti d’uso (IEC 60974-1)

L’utilizzo di una saldatrice è tipicamente discontinuo in quanto

composto da periodi di lavoro effettivo (saldatura) e periodi di

riposo (posizionamento pezzi, sostituzione filo, operazioni di

molatura, ecc.). Questa saldatrice è dimensionata per erogare

la corrente I2max nominale, in tutta sicurezza, per un periodo

di lavoro del 25% rispetto al tempo di impiego totale. Le norme

in vigore stabiliscono in 10 minuti il tempo di impiego totale.

Come ciclo di lavoro viene considerato il 25% di tale intervallo.

Superando il ciclo di lavoro consentito si provoca l’intervento

di una protezione termica che preserva i componenti interni

della saldatrice da pericolosi surriscaldamenti. L’intervento

della protezione termica è segnalato dall’accensione del LED

del termostato (Pos. 2, Fig. A). Dopo qualche minuto la prote-

zione termica si riarma in modo automatico (LED giallo spento)

e la saldatrice è nuovamente pronta all’uso.

Questo generatore è costruito secondo il grado di protezione

IP 23, il che significa:

• che è protetto contro la penetrazione di corpi estranei solidi

di diametro superiore a Ø 12,5 mm (0,49 in).

• che è protetto contro gli spruzzi d'acqua che ne colpiscono

la superficie con un angolo d‘incidenza fino a 60°.

Metodi di sollevamento

dell’impianto

La saldatrice è dotata di un’apposita cinghia per il solleva-

mento ed il trasporto manuale della macchina.

NOTA: Questi dispositivi di sollevamento e trasporto sono con-

formi alle disposizioni prescritte nella norme europee. Non

usare altri dispositivi come mezzi di sollevamento e trasporto.

Apertura degli imballi

L'impianto è costituito essenzialmente da:

• Unità per la saldatura PROJECT 1600;

• Kit accessori composto da cavi pinza e massa, una spaz-

zola-martellina ed uno schermo protettivo (optional);

• Valigetta da utilizzare per il trasporto della saldatrice (optio-

nal).

Eseguire le seguenti operazioni al ricevimento dell’impianto:

• Togliere il generatore di saldatura e tutti i relativi accessori -

componenti dall'imballo e dalla valigetta (se presente);

• Controllare che l’impianto di saldatura sia in buono stato o

altrimenti segnalarlo immediatamente al rivenditore distribu-

tore;

• Controllare che tutte le griglie di ventilazione siano aperte e

che non vi siano oggetti che ostruiscano il corretto passag-

gio dell’aria.

Installazione

Il luogo di installazione dell’impianto deve essere scelto con

cura, in modo da assicurare un servizio soddisfacente e sicuro.

L’utilizzatore è responsabile dell’installazione e dell’uso

dell’impianto in accordo con le istruzioni del costruttore ripor-

tate in questo manuale.

Prima di installare l’impianto l’utilizzatore deve tenere in consi-

derazione i potenziali problemi elettromagnetici dell’area di

lavoro. In particolare, suggeriamo di evitare che l’impianto sia

installato nella adiacenza di:

• cavi di segnalazione, di controllo e telefonici;

• trasmettitori e ricevitori radiotelevisivi;

• computers o strumenti di controllo e misura;

• strumenti di sicurezza e protezione.

I portatori di pace-maker, di protesi auricolari e di apparecchia-

ture similari devono consultare il proprio medico prima di avvi-

cinarsi all’impianto in funzione. L’ambiente di installazione

dell’impianto deve essere conforme al grado di protezione

della carcassa che è pari a IP 23, (pubblicazione IEC 60529).

Questo impianto è raffreddato mediante circolazione forzata di

aria e deve quindi essere disposto in modo che l’aria possa

essere facilmente aspirata ed espulsa dalle aperture praticate

nel telaio.

Allacciamento alla linea di utenza

Prima di collegare la saldatrice alla linea di utenza, control-

lare che i dati di targa della stessa corrispondano al valore

della tensione e frequenza di rete e che l’interruttore di

linea della saldatrice sia sulla posizione “O”.

L’allacciamento alla rete di alimentazione deve essere eseguito

mediante l’utilizzo della spina in dotazione alla saldatrice. Nel

caso si renda necessaria la sostituzione della spina procedere

nel seguente modo:

• 2 conduttori servono per il collegamento della macchina alla

rete;

• il terzo, di colore GIALLO-VERDE, serve per eseguire il colle-

gamento di “TERRA”.

Collegare al cavo di alimentazione una spina normalizzata

(2p+t) di portata adeguata e predisporre una presa di rete

dotata di fusibili o interruttore automatico; l’apposito ter-

minale di terra deve essere collegato al conduttore di terra

(GIALLO-VERDE) della linea di alimentazione.

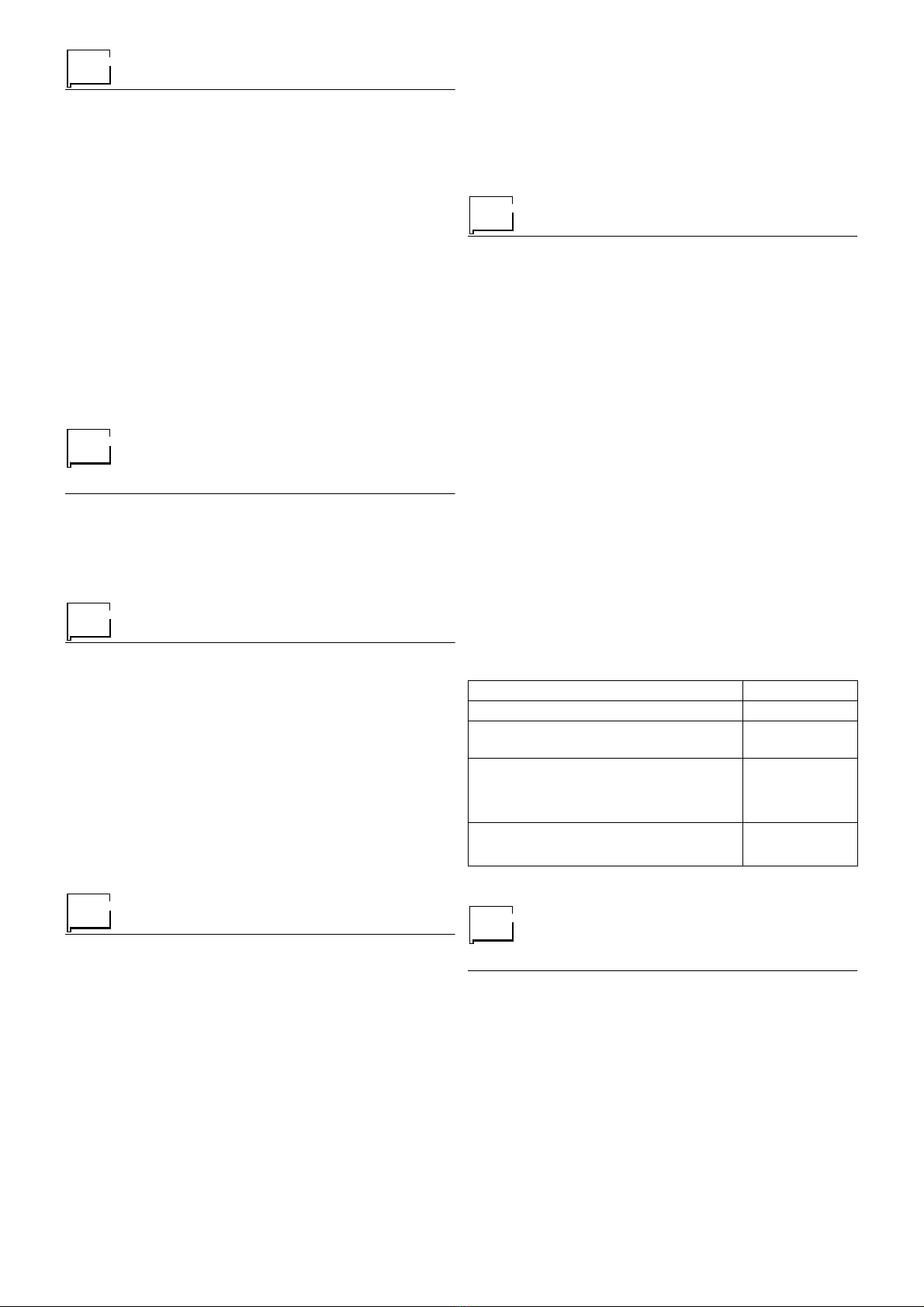

La tabella 2 riporta i valori di portata consigliati per fusibili di

linea ritardati scelti in base alla corrente massima nominale

erogata dalla saldatrice e alla tensione nominale di alimenta-

zione.

NOTA 1: eventuali prolunghe del cavo di alimentazione devono

essere di sezione adeguata, in nessun caso inferiore a quella

del cavo di dotazione.

NOTA 2: non è consigliato connettere la saldatrice ai motoge-

neratori, data la nota instabilità della tensione fornita dagli

stessi impianti.

Apparecchi di comando e controllo

(Fig. A)

Pos. 1 LED bianco ALIMENTAZIONE. L’accensione di que-

sto LED indica che la saldatrice è in tensione e pronta

a funzionare.

Pos. 2 LED giallo a doppia funzione e protezione: TERMO-

STATO e OVERCURRENT.

• Funzione TERMOSTATO: l’accensione di questo

LED significa che la protezione termica è interve-

nuta perché si sta lavorando al di fuori del ciclo di

lavoro. Attendere qualche minuto prima di conti-

nuare a saldare, la saldatrice si riarma in modo

automatico.

• Funzione OVERCURRENT: l'accensione di questo

LED significa che la protezione overcurrent è inter-

venuta perchè la corrente supera dei valori perico-

losi. A questo punto la macchina viene automatica-

mente bloccata. Spegnere la macchina, premendo

l'interruttore di linea (Pos. 7 Fig. A) e riaccenderla

dopo almeno 5 secondi.

Tabella 2

Modello PROJECT 1600

I2Max nominale (25%)* A 160

Corrente nominale fusibili ritardati

U1 = 220 V - 230 V - 240 V A 20

Cavo allacciamento rete

Sezione mm22,5

Lunghezza m3

Cavo di massa

Sezione mm216

* Fattore di servizio