5

950005-00 01/03/21

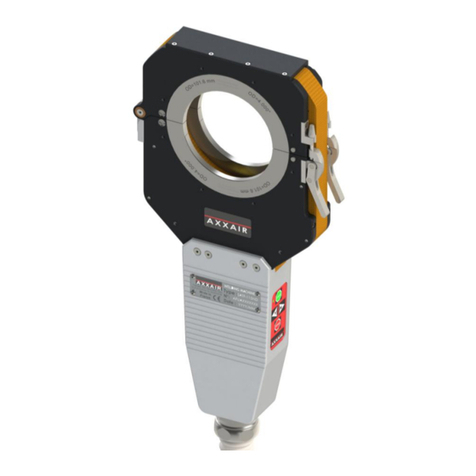

PERICOLO RADIAZIONI ULTRAVIOLETTE • DANGER OF ULTRA VIOLET RADIATION • RISQUE: RADIATIONS ULTRAVIOLETTES • PELIGRO RADIACIONES ULTRAVIOLETAS • PERIGO DE

PERICOLO SCHIACCIAMENTO MANO DA INGRANAGGI • DANGER OF CRUSHING HANDS IN GEARS • RISQUE: ÉCRASEMENT DE LA MAIN PAR LES ENGRENAGES • PELIGRO DE

PERICOLO RADIAZIONI NON IONIZZANTI • DANGER OF NON-IONIZING RADIATION • RISQUE: RADIATIONS NON IONISANTES • PELIGRO RADIACIONES NO IONIZANTES • PERIGO DE

PERICOLO CAMPO MAGNETICO INTENSO • DANGER OF STRONG MAGNETIC FIELD • RISQUE: CHAMP MAGNÉTIQUE INTENSE • PELIGRO CAMPO MAGNÉTICO INTENSO • PERIGO DE

VIETATO L’ACCESSO AI PORTATORI DI PACEMAKER • ENTRY NOT PERMITTED TO PERSONS FITTED WITH PACEMAKER • INTERDICTON: L’ACCÈS EST INTERDIT AUX PORTEURS DE

(IT)(EN)(FR)(ES) SEÑALES

(PT)(EL)(DE) GEFAHR, PFLICHTEN

(DA)(NL)(SV)

(FI)(ET)(LV) RISKA

(LT)(PL)

(CS) (SK)

(HU)(RU) (BG)

(HR)(NO)(SL)

IN PREPOVEDI (RO)(TR))يبرع)