3

Benefici - Benefits - BeneficiosCaratteristiche - Characteristics - Características

Perchè scelgo l’inverter WaCS?

I PWM Stand Alone sono caratterizzati dall’essere raffreddati ad aria. Si tratta di

inverter da quadro estremamente robusti, con il corpo metallico ed adatti ad usi

gravosi. Necessitano per funzionare di un sensore di pressione d opzionalmente

di un sensore di flusso. Il PWM SA unisce confort e facilità di installazione e

gestione.

I PWM Stand Alone garantiscono il massimo confort ed incrementano la vita

media del sistema, consentendo anche un elevato risparmio energetico.

Why the WaCS inverter?

Stand Alone PWM units are air cooled. These extremely robust panel-mounting

inverters feature a metal body and are suitable for heavy-duty applications.

Operation of these inverters calls for the presence of a pressure sensor and, op-

tionally, a flow sensor. PWM SA combines practicality with easy installation and

management. Stand Alone PWMs ensure the utmost practicality and increase

the average working life of the system, permitting also significant savings in

power consumption.

Por qué escoger el inverter WaCS?

Los PWM Stand Alone se caracterizan por ser refrigerados por aire. Se trata

de inverters para montaje en el cuadro, sumamente robustos, con el cuerpo

metálico y adecuados para un uso pesado. Para funcionar necesitan un sensor

de presión y, como opción, un sensor de flujo. El PWM SA une confort y facili-

dad de instalación y de gestión.

Los PWM Stand Alone garantizan el confort máximo y aumentan la vida media

del sistema, permitiendo un elevado ahorro energético.

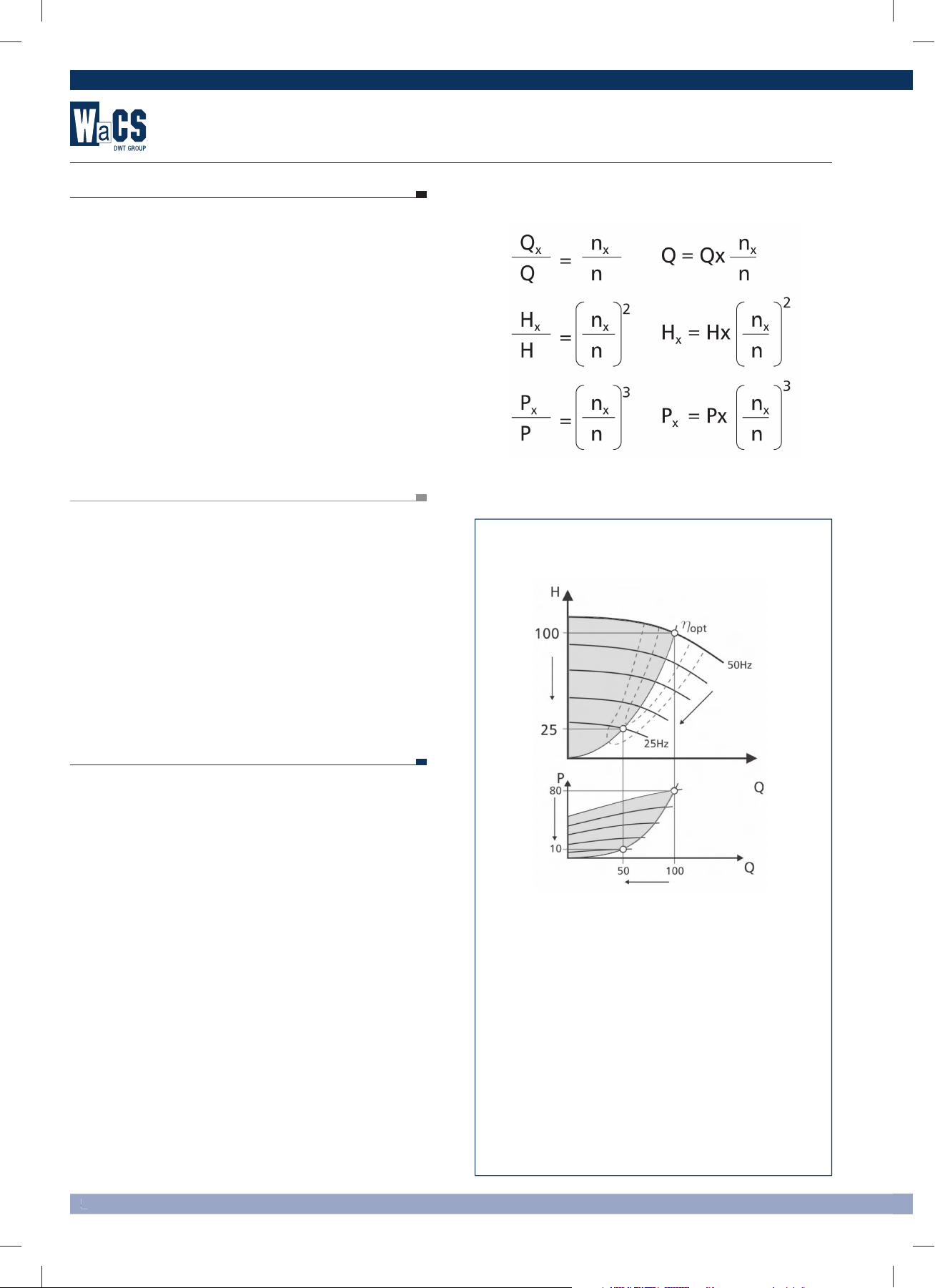

Vantaggi - Advantages - Ventajas

• Facilmente montabile in impianti esistenti

• Pressione costante

• Riduzione dei consumi energetici fino al 60%

• Protezioni integrate

• Funziona con tutte le pompe

• Robusto

• Possibilità di creare gruppi con interscambio fino ad 8 pompe

• Easily installed in existing systems

• Constant pressure

• Power consumption reduced by up to 60%

• Built-in protections

• Operates with all pumps

• Robust

• Facility to create sets with interchange of up to 8 pumps

• Se monta fácilmente en los sistemas existentes

• Presión constante

• Disminución de los consumos de energía de hasta el 60%

• Protecciones integradas

• Funciona con todas las bombas

• Robusto

• Posibilidad de crear grupos con conmutación de hasta 8 bombas

WACS si riserva il diritto di apportare modifiche senza obbligo di preavviso - WACS reserves the right to make any changes it deems fit without notice - WACS se reserva el derecho de realizar modificaciones sin la obligación de aviso previo

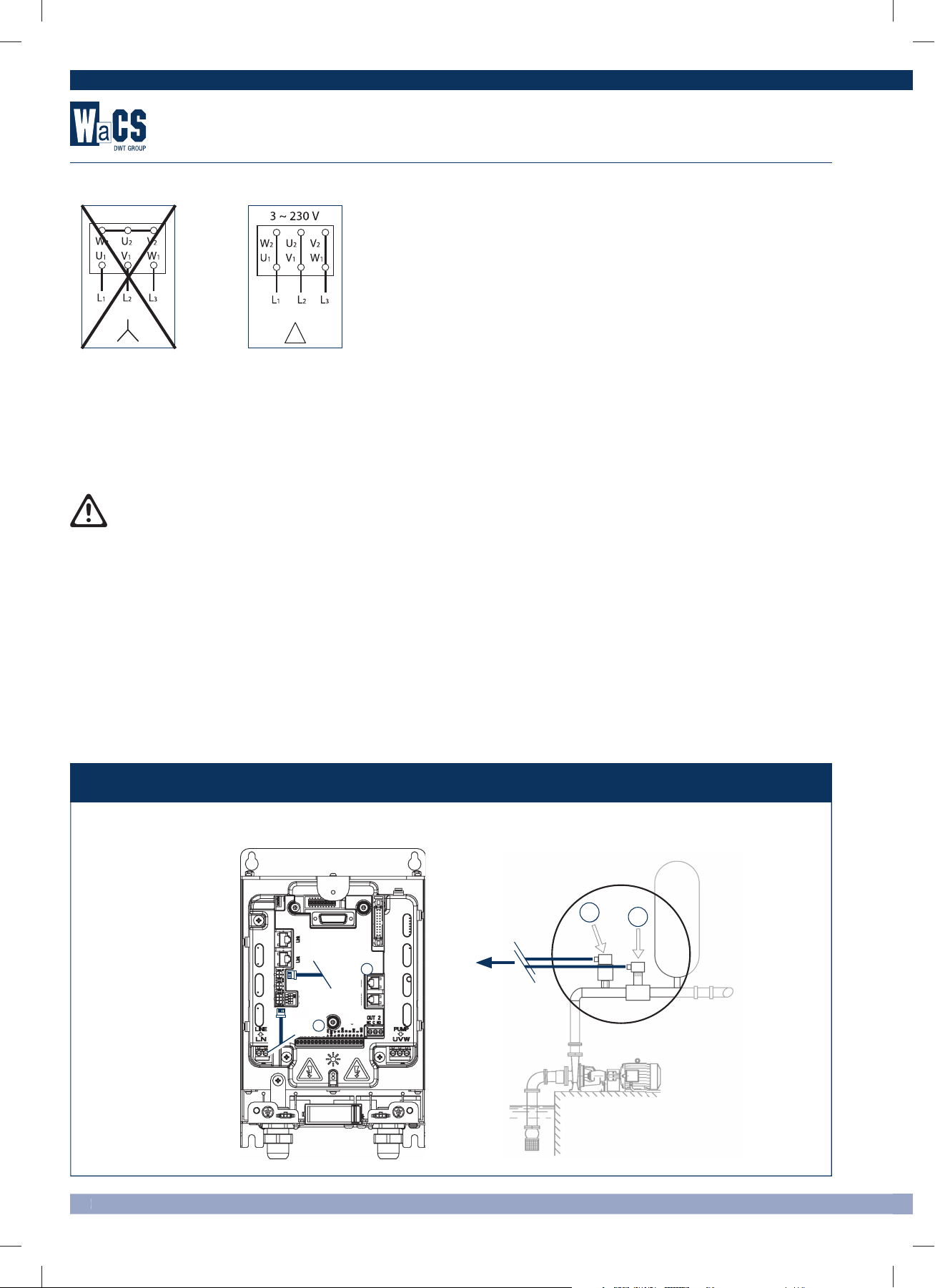

• Inverter da quadro auto ventilato, per pompe idrauliche.

• Per pompe trifase fino a 3HP - 2,2kW

• Display grafico OLED

• Tensione in ingresso 1 x 230V 50-60Hz

• Tensione pompa 3 x 230V

• Frequenza nominale elettropompa 50-200 Hz

• Range di regolazione in funzione del sensore utilizzato,

con quello standard 1-24bar

• Protezioni contro tensioni anomale

• Protezione amperometrica regolabile

• Sensore di Flusso opzionale

• Connettività estesa

• Grado di protezione: ip20

• Protezione marcia a secco

• Corto circuito fra le fasi in uscita

• Protezione sovratemperatura

• Funzione antibloccaggio e antigelo

• Possibilità di creare gruppi di pressurizzazione

fino ad 8 inverter

• Self-ventilated panel-mounting inverters for hydraulic pumps.

• For three-phase pumps up to 3 HP - 2.2 kW

• OLED graphic display

• Input power supply 1 x 230V 50-60Hz

• Pump voltage 3 x 230V

• Electric pump nominal frequency 50-200 Hz

• Control range in accordance with the sensor utilised,

with standard range of 1-24bar

• Protections against voltage surges

• Adjustable overload protection

• Built-in flow sensor

• Extended connectivity

• Protection rating: IP20

• Dry run protection

• Short circuit between output phases

• Overtemperature protection

• Anti-seize and anti-frost function

• Facility to create booster sets with up to 8 inverters

• Inverter para cuadro autoventilado, para bombas hidráulicas.

• Para bombas trifásicas de hasta 3HP - 2,2kW

• Pantalla gráfica OLED

• Tensión de entrada 1 x 230V 50-60Hz

• Tensión de la bomba 3 x 230V

• Frecuencia nominal de la electrobomba 50-200 Hz

• Rango de regulación en función del sensor utilizado,

con aquel estándar 1-24bar

• Protecciones contra las tensiones anormales

• Protección amperimétrica regulable

• Sensor de Flujo opcional

• Conectividad amplia

• Grado de protección: ip20

• Protección contra el funcionamiento en seco

• Cortocircuito entre las fases de salida

• Protección contra la sobretemperatura

• Función antibloqueo y antihielo

• Posibilidad de crear grupos de presurización de hasta 8 inverters