ERLO TCE 32 User manual

Para la instalación, manejo y mantenimiento de la máquina es necesario leer

minuciosamente las instrucciones

It is absolutely necessary to read carefully the following instructions for the installation handling and

maintenance of the machine

Vor Inbetriebnahme ist es unbedingt erforderlich, die nachstehenden Bedienungsanleitungen

eingehend zu studieren

Il est absolutement necessaire de lire avec attention les instructions données pour l’installation,

manoeuvre et entretien de la machine

Modelo/Model/Modell/Modèle

Nº de la máquina/Machine number/Maschinen-Nr/Nº de la machine

Potencia motor/Machine power/Motorleistung/Puissance moteur

Voltaje/Voltage/Spannung/Voltage

Fecha de verificación/Verification date/Abnahmedatum/Date de verification

CLIENTE/CUSTOMER/KUNDE/CLIENT

NOTA IMPORTANTE/ IMPORTANT NOTE/ WITCHIGE HINWEISE/ AVIS IMPORTANT

Para piezas de recambio es necesario señalar:/ It is necessary to state for spare parts:

Für die entsprechenden Ersatzteile muss folgendes angegeben werden:/ Pour pièces de

rechange il est necessaire de mentioner:

- Modelo de máquina/ Machine model/ Maschinenmodell/ Modèle de machine

- Nº de máquina/ Machine number/ Machinen-Nr./ Numéro de machine

- Nº de pieza/ Piece reference/ Ersatzteil-Nr./ Reference de la pièce

CONSTRUCCIONES MECANICAS ERLO, S.A. - P.O. BOX 19 - 20720 AZKOITIA (SPAIN)

TCA-TCE-32-35-Textos 1

IMPORTANTE: Antes de hacer la instalación se deberá de leer detenidamente este libro de instrucciones.

PAUTAS A SEGUIR

• Manipulación y Transporte de la Máquina.

• Puesta en servicio.

• Utilización y reglaje.

• Operaciones de Mantenimiento y Reparación más importantes.

DESCRIPCION DE DICHAS PAUTAS

• MANIPULACION Y TRANSPORTE DE LA MAQUINA.

La manipulación de la máquina desde el suelo al medio de transporte y desde el medio de transporte al suelo o a otro medio

de transporte, se efectúa con grúas y elementos auxiliares de elevación, que deben tener capacidad de carga suficiente,

incluyendo los coeficientes de seguridad reglamentarios, para manipular la carga con seguridad.

En este mismo libro de instrucciones se indica como se tienen que hacer las operaciones de manipulación. (Ver hoja modo

manipulación página 17)

• PUESTA EN SERVICIO.

La instalación de la máquina se efectuará en un local protegido de las inclemencias del tiempo y en lugar idóneo con

relación al proceso productivo.

El suelo tendrá la capacidad de carga suficiente para soportar el peso de la máquina, además tendrá la suficiente rigidez

para soportar la máquina sin deformaciones inadmisibles que impidan el correcto funcionamiento de la misma, además se

deberán impedir que las vibraciones generadas durante el trabajo de la máquina se transmitan al suelo o a la estructura del

local.

Deberá preverse una superficie suficiente para facilitar el trabajo de la máquina, la manipulación del material, el

mantenimiento de la máquina y el paso del personal.

Para la puesta en servicio de la máquina, se deberá tener en cuenta lo siguiente:

• El personal que efectúe los trabajos de puesta en servicio debe estar adecuadamente formado y utilizar en caso

necesario las prendas de protección y las herramientas adecuadas en aquellos trabajos que tenga que efectuar bajo

tensión.

• La superficie mínima necesaria con y sin mesas auxiliares que se requieren para que pueda desarrollarse correctamente

el trabajo de la máquina y se pueda efectuar el mantenimiento y la reparación de forma fácil y segura.

• Los datos de las fundaciones y de los sistemas antivibratorios que requiere. (página 9)

• La tensión de alimentación.

• Asegurarse que la corriente que se va a utilizar, coincide con el voltaje del taladro.

• En las máquinas de conexión trifásica se han de conectar los cables a las bornas TIERRA, RST y N, si necesitara (N=

Neutro).

• Antes de comprobar el sentido de giro, asegurarse de que el avance del eje principal está “DESEMBRAGADO”. Para

ello, el eje principal tiene que desplazarse manualmente mediante el mando nº2, s/dibujo nº3 página 4. Ver punto 7 y 8.

• Cuando la máquina va equipada con embrague electromagnético (EMEL) tanto el interruptor general IG, como las

bornas nº5 y la entrada de corriente nº6, se hallan ubicados en el armario eléctrico nº4 s/dibujo nº3 (página 4)

• Atención, tener especial cuidado de comprobar el sentido de giro del eje principal, antes de poner en

funcionamiento el sistema de Roscado con Husillo Patrón (Equipamiento extra).

• Comprobar que el sentido de giro del eje principal y de la bomba de refrigeración (si llevara) es el correcto según indica

la placa de mandos.

• En las máquinas suministradas con equipos tanto neumáticos como hidráulicos, regular el caudal de aire y presión

mínima necesaria según indica el libro de instrucciones.

• UTILIZACION Y REGLAJE

1. COLOCACIÓN DE LA HERRAMIENTA

Asegurarse siempre que la máquina está parada. Se sujeta con la mano derecha el mando de bajada del eje y con la

mano izquierda se introduce en el cono del eje la herramienta mediante un golpe seco, teniendo en cuenta que la

lengüeta de la herramienta y el alojamiento del eje para dicha lengüeta estén en posición correcta. Deberá también

tenerse en cuenta que las máquinas que lleven expulsor automático de brocas, tanto al introducir la herramienta como al

estar la máquina trabajando en automático o en manual, el seguro del expulsor, deberá estar introducido en la parte

interior o en la posición "A". S/dibujo adjunto nº2 (página 4)

2. REGULACIÓN DE LA ALTURA DE LA MESA Y GIRO CONJUNTO SOPORTE

Desbloquear los mandos de blocaje nº12 (página 9) del soporte y con el mando de desplazamiento vertical del soporte

nº19 (página 9), regular la altura de la mesa. Bloquear de nuevo los mandos de blocaje nº12 (página 9) del soporte.

3. REGULACIÓN DE LA INCLINACIÓN DEL BRAZO GIRATORIO DE LA MESA

Aflojar las tres tuercas nº11 (página 9) y regular la inclinación del brazo giratorio según los grados necesarios e

indicados en la regla graduada del brazo giratorio.

Una vez terminada la regulación, volver a apretar las tres tuercas.

4. REGULACIÓN DEL GIRO DE LA MESA

TCA-TCE-32-35-Textos 2

Desbloquear el mando de blocaje nº12 (página 9) del soporte y regular el giro de la mesa. Bloquear de nuevo los

mandos de blocaje nº12 (página 9) del soporte.

Advertencia: Asegurarse de que durante los procesos de trabajo los mandos y tornillos de blocaje estén bloqueados.

5. CAMBIO DE VELOCIDADES

Los mandos señalados con el nº3 (página 9) son los que se utilizan para cambiar las velocidades. Las diferentes

velocidades se indican en las placas situadas al lado de estos mandos.

Es importante que antes de hacer un cambio de velocidades se asegure que el eje está completamente parado para no

dañar los engranes de transmisión.

6. PROFUNDIDAD DE TALADRADO

Para regular la profundidad de taladrado, aflojar el tornillo de blocaje nº10 (página 9) y girar el mando regulador del

índice de profundidad nº18 en un sentido u otro. El índice de profundidad nº18 (página 9), nos indicará en mm. o

pulgadas, la profundidad de taladrado.

Una vez terminada la regulación, volver a apretar el tornillo de blocaje nº10 (página 9)

7. AVANCE AUTOMÁTICO. (EMBRAGUE MECÁNICO)

Se efectúa mediante un ligero desplazamiento lateral de cualquiera de los cuatro mandos nº2, según dibujo nº3 (página

4), embragando de forma automática el avance de trabajo, desplazándose la palanca nº1 a la posición “C”, s/dibujo nº3

(página 4) Para conseguir los distintos avances, utilizaremos el selector de avances nº13 (página 9) Los diferentes

avances se indican en la/las placas indicadoras. Hay dos formas de desconexión del avance automático del eje principal:

• Desembragado manual: Mediante la palanca nº1. Colocar en posición “D”, s/dibujo nº3 página 4.

• Desembragado automático: Mediante la regulación del índice de profundidad de taladrado (ver punto 6).

8. AVANCE AUTOMÁTICO. (EMBRAGUE ELECTROMAGNÉTICO)

Se efectúa pulsando el botón del extremo de cualquiera de los cuatro mandos nº2 s/dibujo nº3 (página 4), embragando

de forma automática el avance de trabajo. Para conseguir los distintos avances utilizaremos el selector de avances nº13

(página 9) Los diferentes avances se indican en la/las placas indicadoras. Hay tres formas de desembragar el avance

automático del eje principal.

• Desembragado manual: Pulsando el botón del extremo de cualquiera de los cuatro mandos nº2 S/dibujo nº3

(página 4)

• Desembragado manual: Pulsando el STOP de "DESEMBRAGADO", de la placa de pulsadores nº17 (página 9)

• Desembragado automático: Mediante la regulación del índice de profundidad de taladrado (ver punto 6).

9. AVANCE MANUAL SENSITIVO FINO

Colocar el selector de avances nº13 (página 9) en la posición "O" (punto muerto) Embragar el avance automático tal

como se indica en los puntos 7 y 8 (según sea con embrague mecánico o electromagnético) De esta forma, mediante el

giro manual del volante nº23 (página 9), podemos trabajar con el avance manual sensitivo fino.

10.LIMITADOR DE PAR

Para evitar roturas en los mecanismos (p. ej. en casos de sobre carga), se le equipa un limitador de par en la caja de

avances. Si por cualquier causa necesitásemos regular el limitador de par, disponemos de la tuerca Nº 25-A/58 (página

11 B)

11.EXPULSOR AUTOMÁTICO DE LA HERRAMIENTA

Tirar del mando nº3 y colocar en la posición "B", s/dibujo nº2 (página 4), sujetar con la mano izquierda la herramienta y

con la mano derecha dar un golpe seco en sentido horario con el mando nº2 (página 4) en la parte superior del recorrido

del eje principal. S/dibujo adjunto nº3 (página 4)

Advertencia: Es importante que el mando nº3 (página 4) esté siempre en la posición "A", para las operaciones de

trabajo. (Ver dibujo nº2).

12.BLOCAJE DE LA CAÑA

Apretar con una llave ALLEN el tornillo nº25 (página 9)

Advertencia: Se recomienda solamente utilizarlo para las operaciones de fresado.

• AVERIAS MÁS COMUNES

ROTURA DEL MUELLE DE RECUPERACIÓN.

Quitar la tapa de protección y extraer el muelle para la reposición, colocar el extremo central del muelle en la ranura del eje

y sujetando el otro extremo del muelle con una mordaza Grip, hacerla girar en sentido antihorario hasta conseguir la tensión

adecuada, una vez esto, introducir el tornillo en el alojamiento de sujeción del muelle. S/dibujo adjunto nº1 (página 4)

• MANTENIMIENTO

Los trabajos de mantenimiento consisten en el engrase manual o semiautomático de los diferentes mecanismos, la forma

de efectuarlos y la periodicidad de las mismas está indicado en este libro de instrucciones (página 8)

OPERACIONES QUE PUEDAN OCASIONAR ALGÚN NIVEL DE RIESGO.

TALADRADO.

• Todas las piezas a mecanizar como los elementos de sujeción deberán estar siempre bien amarrados a la mesa de

trabajo.

TCA-TCE-32-35-Textos 3

• Todos los mandos de sujeción de soporte, mesa y columna deberán estar siempre bien bloqueados.

• Se deberán tener en cuenta siempre todas las placas indicadoras de peligro.

• El mando del dispositivo del expulsor automático de la herramienta deberá estar siempre en la posición "A", s/dibujo nº2

(página 4)

• No trabajar en avance automático, mientras el mando nº3, esté en la posición "B", S/dibujo nº2 y 3 (página 4)

• Se deberá tener siempre en cuenta, tanto trabajando en avance manual como en automático, los posibles golpes que

pueda ocasionar el mando nº14 (página 9) debido a la energía elástica del muelle de recuperación del eje principal.

REPARACIÓN Y MANTENIMIENTO.

Todas las operaciones de reparación y mantenimiento, han de realizarse por personal capacitado y tomando las medidas de

seguridad pertinentes.

• DEPOSITO DE REFRIGERANTE

La base del taladro se utiliza como depósito de refrigerante, que tiene una capacidad de:

TC.32 / TC.35 / TCA.32 / TCA.35 / TCA.40 / TCA.45 10 litros

IMPORTANT: Before starting with the installation, you should read this operation handbook carefully.

STEPS TO FOLLOW

• Machine handling and transport

• Machine start-up.

• Operation and adjustment.

• Most important maintenance and repairs operations.

DESCRIPTION OF THE ABOVE STEPS

• MACHINE HANDLING AND TRANSPORT.

Machine handling from floor-transport-floor or another transport, is carried out with suitable cranes and lifting auxiliary items,

which must assure enough loading capacity to lift the load safely.

This handbook also shows how the handling operations must be performed (see page 17).

• MACHINE START-UP.

The machine should be installed in a place, which is protected against inclement weather. The foundation should have

enough capacity to support the weight of the machine and it should also be tough enough to support the machine without

inadmissible deformations, which prevent the correct function of the machine. Besides you should avoid the transmission of

any vibration to the floor or structure of the place.

You should provide enough room around the machine to ease the operation, handling of materials, machine maintenance

and staff safety.

Before the start up of the machine, please note the following:

• Skilled workers, equipped with the correct clothing and tools should carry out the start-up.

• Make sure that the machine has enough space with or without auxiliary tables to allow and ease the safe, working, and

maintenance and repair operations.

• Ensure that the machine foundation and vibration proof system is adequate. (page 9).

• Check the supply voltage.

• Make sure that the current to be used is the same as the drilling voltage.

• The main switch nº1 (page 4) is installed in the electric cabinet, as per drawing nº3 (page 4). On machines with three

phase connection, the connection should be EARTH, RST and if required N (N= Neutral).

• Before checking the turning sense, please make sure that the lever nº1 (page 4) is in "RELEASED" position. To see that,

the main spindle has to displace manually by means of the command nº2, as per drawing nº3 (page 4). See point 7 and

8.

• When the machine is delivered with the electromagnetic clutch (EMEL), the main switch IG, as well as the connection nº5

and the current entry nº6 are placed in the electrical cabinet nº4, as per drawing nº3 (page 4).

• Attention, take special care of testing the main spindle turning sense, before running the tapping system by lead

screw (Extra equipment).

• Test that the main spindle and the coolant pump (if it has) is running in the correct direction, as per indicated on the

command plate.

• In the machines supplied with pneumatic or hydraulic equipment, adjust the airflow and the necessary minimum pressure

as per indicated in this operation handbook.

• OPERATION AND ADJUSTMENT

1. TOOL SETTING

Always make sure that the machine is stopped. Grip the spindle downward command with the right hand and with the

left-hand insert the tool into the spindle taper with a dead blow. Take into account that the tool releasing tongue and the

shaft housing are in the correct position. You should also take into account that the machines equipped with automatic

tool ejector, when introducing the tool as well as working on the machine in automatic or manual, the ejector safety, has

to be introduced in the upper part or in “A” position, as per drawing nº2 (page 4).

TCA-TCE-32-35-Textos 4

2. TABLE HEIGHT ADJUSTMENT AND SUPPORT UNIT TURNING

Unlock the locking command nº12 (page 9) of the support and with vertical displacement command of the support nº19

(page 9A), adjust the table height. Lock again the locking command nº12 (page 9) of the support.

3. TABLE ROTATING ARM INCLINATION ADJUSTMENT

Loosen the three nuts nº11 (page 9) and adjust the rotating arm inclination, as per the necessary degrees, which are

shown in the arm ruler.

Once finished the adjustment, loosen again the three nuts.

4. TABLE TURNING ADJUSTMENT (EXTRA EQUIPMENT)

Unlock the locking command nº12 (page 9) of the rotating arm and adjust the table rotation. Lock again the locking

command nº12 (page 9) of the rotating arm.

It is important to make sure that the spindle is completely stopped before changing the speeds, not to damage the driving

gears.

5. SPEEDS CHANGE

The commands shown with nº3 (page 9) are the commands to change the speed. The different speeds are shown in the

plates, placed at one side of the above commands.

Advise: Before the speed change, make sure that the spindle is completely stopped.

6. DRILLING DEPTH

To adjust the drilling depth, loosen the locking nuts nº10 (page 9) and turn the adjusting command of the depth index

nº18 in one or another direction. The indexing arrow nº18 (page 9), will show us in mm. or inches, the drilling depth.

Once the regulation is over, re-tighten the locking nuts nº10 (page 9).

7. AUTOMATIC FEED (MECHANICAL CLUTCH)

It is carried out by means of a light lateral displacement of any of the four commands nº2, as per drawing nº3 (page 4)

clutching the power feed automatically, displacing the lever nº 1 to the “C” position, as per drawing nº3 (page 4). To

obtain the different feeds, we will use the feed selector nº13 (page 9). The different feeds are shown in the plate. There

are two ways of disconnecting the power feed of the main spindle:

- Manual release: By means of the lever nº1. Place it in "D" position as per drawing nº3 (page 4).

- Automatic release: By regulating the drilling depth indicator arrow (see point 6).

8. AUTOMATIC FEED (ELECTROMAGNETIC CLUTCH)

The automatic feed by electromagnetic clutch is released by pressing the push-button at the end of any of the four-lever

nº2, as per drawing nº3 (page 4) engaging the working feed automatically. To obtain the different feeds we will use the

feed selector nº13 (page 9), as per indicated on the plates. There are three ways to release the automatic feed of the

main spindle:

- Manual release:

Pressing the push-button at the end of any of the four levers nº2, as per drawing nº3 (page 4).

Pressing the “RELEASE” “STOP”, in the push-button plate nº17 (page 9).

- Automatic release: By regulating the drilling depth indicator arrow (see point 6).

9. FINE SENSITIVE MANUAL FEED

Place the feed selector nº13 (page 9) in "O" position (dead point). Clutch the power feed as per stated in points 7 and 8

(depending on the machine, whether it is mechanical or electromagnetic). In this way, by manual rotation of wheel nº23

(page 9), we can work with the fine sensitive manual feed.

10.PAIR LIMITER

To avoid breaking in the mechanisms (for example in over loading cases), the machine is provided with a pair limiter in

the feed box. If for any reason we need to adjust the pair limiter, we have the nut nº25-A/58 (page 11B).

11.AUTOMATIC TOOL EJECTOR

Pull from command nº3 and place in "B" position, as per drawing nº2 (page 4), adjust the tool with your let hand and with

your right hand give a dead blow in clockwise sense with command nº2 (page 4) in the upper part of the main spindle

stroke. As per drawing nº3 (page 4).

Advise: It is important that the command nº3 (page 4) is always in "A" position for working operations (See drawing nº2).

12.SHANK LOCKING

Loosen with an Allen key the screw nº25 (page 9).

Advise: We recommend you to use it only for milling operations.

• MORE COMMON FAILURES

BREAKAGE OF THE RETURN SPRING

TCA-TCE-32-35-Textos 5

Remove the protection cover and withdraw the spring for its replacement, place the central end of the spring in the shaft slot,

holding the other end with a Grip vice. Rotate the grip vice in the anticlockwise direction until the suitable tension is obtained.

After this, introduce the screw in the spring holding housing, as per drawing nº1 (page 4).

• MAINTENANCE

The maintenance of the machine consists in the manual or semi-automatic lubrication of the different mechanism. This

handbook shows the way and the frequency to carry out the lubrication (page 8).

OPERATIONS THAT CAN CAUSE SOME KIND OF RISK.

DRILLING

• All the pieces to be machined as well as the holding items should always be well secured to the working table.

• All the support, table and column locking commands should always be well locked.

• The danger indicating plates, should always be taken into account.

• The command of the automatic tool ejector device should always be in "A" position as per drawing nº2 (page 4).

• Do not work in automatic feed, while command nº3 is in "B" position, as per nº2 and 3 (page 4).

• Take special care, while working in manual or automatic feed, with command nº14 (page 9) when it returns, due to the elastic

energy of the return spring of the main spindle.

REPAIR AND MAINTENANCE.

All the repair and maintenance operations, must be carried out by skilled staff and taking the necessary safety measures.

COOLANT TANK

The base of the drilling machine is used as a coolant tank, with a capacity of:

TC.32 / TC.35 / TCA.32 / TCA.35 / TCA.40 / TCA.45 10 litres

IMPORTANT: Avant de procéder à l’installation, il faut lire attentivement ce livre d’instructions.

REGLES A SUIVRE

• Manipulation et transport de la machine.

• Mise en service.

• Utilisation et réglage.

• Opérations d’entretien et réparations les plus importantes.

DESCRIPTION DES REGLES À SUIVRE

• MANIPULATION ET TRANSPORT DE LA MACHINE

La manipulation de la machine depuis le sol jusqu’au plateau du moyen de transport et depuis ce plateau jusqu’au sol

s’effectue avec une grue ou autre élément auxiliaire de levage, qui doivent avoir une capacité de charge et des coefficients

de sécurité réglementaires suffisant pour manipuler la charge avec sécurité.

Dans ce même livre d’instructions il est indiqué comment doivent être fait les opérations de manipulation. (voir feuillet:

méthode de manipulation, page 17).

• MISE EN SERVICE

L’installation de la machine s’effectuera dans un local protégé des intempéries et dans l’endroit le mieux adapté au

processus de production.

Le sol aura une capacité de charge suffisante pour supporter le poids de la machine; il devra, en outre, avoir une rigidité

suffisante pour supporter la machine sans déformation qui pourraient empêcher son fonctionnement correct. Enfin il

conviendra d’empêcher que les vibrations générées par la machine durante le perçage ne se transmettent au sol ou à la

structure du local.

Il faut prévoir un espace suffisant pour faciliter l’utilisation de la machine, la manipulation des pièces, l’entretien de la

machine et le passage du personnel.

Pour la mise en route de la machine, il faut tenir compte de ce qui suit:

• Le personnel qui effectue les travaux de mise en service doit être formé, prendre les précautions de protection et utiliser

les outils adéquats pour les travaux à effectuer sous tension.

• La surface minimum nécessaire, avec ou sans tables auxiliaires, requise pour que le travail, l’entretien et la réparation

puissent s’effectuer facilement et avec sécurité.

• Les données pour la fondation, le scellement et les systèmes antivibratoires (page 9B).

• Le voltage d’alimentation.

• S’assurer que le voltage que l’on va utiliser coïncide avec celui de la machine.

• L’interrupteur général nº1 (page 4) se trouve installé dans l’armoire électrique, suivant dessin nº3 (page 4).

• Dans les machines connectées en triphasé, il faut connecter les câbles aux bornes TERRE, RST et N s’il y a un neutre.

• Avant de vérifier les sens de rotation, s’assurer que la poignée nº1 est dans la position “DÉSEMBRAYÉE”. Pour cela, la

broche doit se déplacer manuellement à l’aide de la commande nº2 sur le dessin nº3 (page 4).

• Vérifier que le sens de rotation de la broche et de la pompe d’arrosage (s’il y en a une) correspond à celui indiqué sur la

plaque de commandes.

TCA-TCE-32-35-Textos 6

• UTILISATION ET REGLAG

1. MISE EN PLACE DE L’OUTIL

Toujours s’assurer que la machine a arrêté. Prendre avec la main droite le levier d’abaissement de la broche (nº2,

dessin 3) et avec la main gauche introduire d’un coup sec dans le cône de broche l’outil, en s’assurant que la languette

de l’outil et le logement correspondant dans la broche sont en position correcte.

If faudra également tenir compte de ce que pour les machines comportant l’éjection automatique de l’outil, tant à la mise

en place de l’outil que pendant le travail en automatique ou en manuel, le dispositif de sécurité de l’éjecteur devra être

introduit dans la partie intérieure en position “A” suivant dessin nº 2 (page 4).

2. REGLAGE DE LA HAUTEUR DE LA TABLE ET ROTATION DU SUPPORT

Débloquer les commandes de blocage nº10 (page 9B) du support colonne et avec la commande de déplacement vertical

du support colonne nº14 (page 9B), régler la hauteur de la table. Bloquer de nouveau les commandes de blocage nº10

(page 9B) du support colonne.

3. REGLAGE DE L’INCLINAISON DU BRAS ROTATIF DE LA TABLE

Dévisser les trois vis nº7 (page 9B) et régler l’inclinaison de la table suivant les degrés nécessaires indiqués sur la règle

graduée du bras giratoire.

Une fois terminée l’opération, resserrer les vis.

4. REGLAGE DE LA ROTATION DE LA TABLE

Débloquer la commande de blocage nº8 (page 9B) de l’axe de rotation et régler la rotation de la table. Bloquer de

nouveau la commande de blocage nº8B(page 9C) de l’axe de rotation.

Attention: S’assurer que pendant le travail les leviers de blocage et les vis sont bien serrées.

5. CHANGEMENT DES VITESSES

Les leviers repérés nº3 (page 9B) sont ceux qui servent pour changer les vitesses. Les différentes vitesses sont

indiquées sur les plaques situées à coté de ces leviers.

Il est important de s’assurer avant tout changement de vitesses que la broche est complètement arrêtée, ceci afin de ne

pas endommager les engrenages de transmission.

6. PROFONDEUR DE PERÇAGE

Pour régler la profondeur de perçage, desserrer la vis de blocage nº5 (page 9B) et tourner la commande de réglage de la

profondeur de perçage nº23 dans un sens ou dans l’autre. La flèche nº12 (page 9B) indiquera en mm. la profondeur de

réglage.

Une fois terminées le réglage, resserrer la vis de blocage nº5 (page 9B).

7. AVANCE AUTOMATIQUE (EMBRAYAGE MECANIQUE)

En poussant le bouton placé à l’extrémité de n’importe lequel des quatre leviers nº2 (page 4) on embraye

automatiquement l’avance de travail. Pour obtenir les diverses avances, utiliser le sélecteur des avances nº13 (page 9B).

Les différentes avances sont indiquées sur la ou les plaques indicatrices. Il y a 3 manières de débrayer l’avance

automatique du fourreau de broche

• Débrayage manuel: En poussant le bouton placé à l’extrémité de n’importe lequel des leviers nº2 du cabestan (dessin

nº3 page 4).

• Débrayage manuel: En poussant le stop de débrayage de la plaque de boutons-poussoirs nº11 (page 9B).

• Débrayage automatique: Par réglage de la flèche indicatrice de profondeur de perçage (voir point 6).

8. AVANCE AUTOMATIQUE (EMBRAYAGE ELECTROMAGNETIQUE)

Elle s’effectue en pressant le bouton de l’extrême de quelque des quatre commandes nº2 (page 4), embrayant

automatiquement l’avance de travail. Pour obtenir les diverses avances, on se sert du sélecteur nº3 (page 9). Les

différentes avances sont inscrites sur les plaques indicatrices. Il y a trois manières de débrayer l’avance automatique du

fourreau:

• Débrayage manuel: En poussant le bouton de quelque extrême de quatre commands nº2 selon dessin nº3 (page 4).

• Débrayage manuel: En poussant le STOP de “DEBRAYAGE”, de la plate de poussoirs nº13 (page 9B).

• Débrayage automatique: Par réglage de la flèche indicatrice de profondeur de perçage (voir point 6).

9. AVANCE MANUELLE SENSITIVE FINE

Placer le sélecteur d’avances nº13 (page 9B) sur la position “O” (point mort). Embrayer l’avance automatique au moyen

du déplacement latéral du levier du cabestan nº23 (page 9B), nous pouvons travailler avec l’avance manuelle sensitive

fine.

10.LIMITEUR DE COUPLE

Pour éviter les accidents dans la chaîne cinématique (par exemple en cas de sur-charge), un limiteur de couple est placé

dans la boîte d’avances. Si pour une raison quelconque on a besoin de le régler, il faut agir sur l’écrou nº25 A/58 (page

11B).

TCA-TCE-32-35-Textos 7

11.EJECTEUR AUTOMATIQUE D’OUTIL

Tirer le levier nº3 et le placer en position “B” suivant dessin nº2 (page 4), saisir de la main gauche l’outil et avec la main

droite donner un coup sec dans le sens des aiguilles d’une montre avec le levier nº2 (page 4) lorsque la broche est dans

la partie supérieure de sa course (dessin nº3 page 4).

Attention: Il est important que le levier nº3 (page 4) soit toujours dans la position “A” pendant que la machine travaille.

(Voir dessin nº2).

12.BLOCAGE DU FOURREAU

Serrer avec une clef Allen la vis nº25 (page 9B).

Attention: N’utiliser ce blocage que pour les opérations de fraisage.

• PANNE LA PLUS FREQUENTE

RUPTURE DU RESSORT DE RECUPERATION.

Enlever le couvercle de protection et extraire le ressort. Pour le remplacer, placer l’extrémité centrale du ressort dans la

rainure de l’axe. Serrer l’autre extrémité avec une pince-étau GRIP, faites la tourner en sens inverse des aiguilles d’une

montre jusqu’à obtention de la tension désirée; enfin introduire la vis dans le logement de fixation du ressort (Voir dessin nº1

page 4).

• ENTRETIEN

Les travaux d’entretien consistent dans le graissage manuel ou semi-automatique des différents mécanismes. La manière

de procéder et la périodicité de ces travaux son indiqués dans le manuel d’instructions (page 8).

OPERATIONS QUI PEUVENT PRESENTER UN CERTAIN RISQUE.

PERÇAGE.

• Toutes les pièces à usiner ainsi que les éléments de fixation doivent toujours être bien fixés sur la table de travail.

• Toures les commandes de blocage du support, de la table et de la colonne doivent toujours être bien bloquées.

• Bien tenir compte de toutes les plaques indicatrices signalant un danger.

• La commande de l’éjecteur automatique lorsque le poussoir nº3 est en position “A” (suivant dessin nº2 page 4).

• Ne pas travailler en avance automatique lorsque le poussoir nº3 est en position “B” (suivant dessin nº2 et 3 page 4)

• Penser toujours, en travail manuel ou automatique, aux coups possibles que pourraient occasionner les leviers 14 (page

9B), en raison de l’énergie élastique du ressort de rappel de broche.

REPARATION ET ENTRETIEN.

Toutes les opérations de réparation et d’entretien doivent être réalisées par un personnel qualifié prenant les mesures de

sécurités adéquates.

• RESERVOIR DE LIQUIDE D’ARROSAGE

La base de la perceuse est utilisée comme réservoir de liquide d’arrosage dont la capacité est:

TC.32 / TC.35 / TCA.32 / TCA.35 / TCA.40 / TCA.45 10 litres

Wichtig: Bevor Sie mit der Aufstellung und Inbetriebnahme beginnen, lesen Sie bitte sorgfältig dieses Handbuch.

VERFAHREN SIE IN FOLGENDER REIHENFOLGE:

• Anheben und Transport der Maschine

• Inbetriebnahme

• Bedienung und Einstellung

• Wartung und die wichtigsten Reparaturen

NÄHERE ERLÄUTERUNG ZU DEN GENANNTEN PUNKTEN:

• ANHEBEN UND TRANSPORT DER MASCHINE

Um die Maschine zu verladen, abzuladen oder sonst anzuheben sind ein Kran oder andere Hebegeräte zu verwenden, die

für eine solche Last zuzüglich der zu berücksichtigenden Sicherheitszugaben ausgelegt sind.

Auf Seiten 17 (15) und 19 (19) dieses Handbuches finden Sie weitere Angaben zum Anheben der Maschine.

• INBETRIEBNAHME

Die Maschine muß an einer Stelle aufgestellt werden, wo sie einerseits vor widrigen Witterungseinflüssen geschützt ist und

sich andererseits gut in den Produktionsablauf einfügt.

Der Untergrund muß so beschaffen sein, daß er das Gewicht der Maschine ohne weiteres tragen kann, ohne sich derart zu

verformen, daß die Funtionstüchtigkeit der Maschine beeinträchtigt werden könnte. Außerdem muß sichergestellt werden,

daß die im Betrieb der Maschine entstehenden Vibrationen nicht auf den Boden oder die benachbarten Teile der

Gebäudekonstruktion übertragen werden.

Beachten sie, daß für folgende Anforderungen genügend Freiraum um die Maschine zur Verfügung stehen muß:

Arbeitsbewegungen der Maschine, Materialzufuhr, Produktabfuhr, Wartungsarbeiten, Bediener, Sicherheitsabstände.

Beachten Sie vor bzw. bei der Inbetriebnahme der Maschine:

TCA-TCE-32-35-Textos 8

• Die Installation darf nur von ausreichend ausgebildeten Monteuren vorgenommen werden. Die Monteure müssen bei den

entsprechenden Arbeiten Sicherheitskleidung tragen und über geeignetes Werkzeug, besonders für die Arbeiten verfügen,

die unter Spannung auszuführen sind.

• Es muß ausreichend Fläche zur Verfügung stehen, um die Maschine mit und ohne Beistelltische ordnungsgemäß zu

betreiben und um alle Wartungs- und Reparaturarbeiten leicht und gefahrlos ausführen zu können.

• Ein entsprechendes Fundament und Vibrationsdämfsystem sind erforderlich (Siehe Seite 9).

• Die Netzspannung muß den Werten der Maschine entsprechen.

• Ist die Maschine für Drehstrom ausgelegt, so sind die Anschlüsse R, S, T, Erde und nötigenfalls N zu verwenden.

• Bevor Sie die Drehrichtung überprüfen, müssen Sie sich vergewissern, daß der automatische Vorschub und der

sensorische Vorschub (Teile 13 und 14, Zeichnung 9B) abgeschaltet sind. Siehe hierzu auch Nummer 7.

• Vergewissern Sie sich, daß die Drehrichtung der Hauptspindel und der Kühlmittelpumpe (soweit vorhanden) mit den

angegebenen Drehrichtungen übereinstimmen.

• Handelt es sich um eine Maschine, die mit pneumatischen oder hydraulischen Elementen ausgestattet ist, so müssen Sie

den Querschnitt der Luftzufuhr und den Minimaldruck so einstellen, wie es im Handbuch angegeben ist.

• BEDIENUNG UND EINSTELLUNG

1. WERKZEUGWECHSEL

Vergewissern Sie sich stets vor einem Werkzeugwechsel, daß die Maschine still steht. Halten Sie mit der rechten

Hand das Vorschubrad fest, während Sie mit der linken das Werkzeug mit einem kurzen, harten Schlag in den

Achskonus einführen. Achten Sie dabei darauf, daß Aufnahme und Konus nicht gegeneinander verdreht sein dürfen. Bei

Maschinen mit automatischem Austreiber, ist des Weiteren beim Einsetzen des Werkzeuges, ebenso wie auch im Hand-

oder Automatikbetrieb der Maschine darauf zu achten, daß der Sicherungsbolzen hineingeschoben ist (Position A auf

Zeichnung 2, Seite 4).

2. EINSTELLUNG DER TISCHHÖHE UND DREHEN DER BOHRERGRUPPE

Lösen Sie die Spitzschraube Nr. 12 (Seite9B) und stellen Sie die Tischhöhe mit Hilfe des Vorschubrades Nr. 19, Seite

9B, wie gewünscht ein. Blockieren Sie die Bohrergruppe nun erneut durch Anziehen der Spitzschraube Nr. 12, Seite 9B.

3. EINSTELLUNG DES TISCHNEIGEWINKELS (ZUBEHÖR)

Lösen Sie die drei Schrauben Nr 11, Seite 9B und stellen Sie den Neigungswinkel des Tisches an Hand der am

Drehkranz angebrachten Skala wie gewünscht ein.

Sobald die Einstellung stimmt, ziehen Sie die drei Schrauben wieder an.

4. VERDREHEN DES ARBEITSTISCHES (ZUBEHÖR)

Lösen Sie den Hebel unter dem Tisch - Nr. 12, Seite 9B, und drehen Sie den Tisch in die gewünschte Position. Ziehen

Sie nun den Hebel wieder fest.

ACHTUNG: Vergewissern Sie sich, daß während der Arbeit mit der Maschine alle Feststellschrauben, -hebel und

Sicherungen fest sitzen.

5. ÄNDERUNG DER DREHZAHL

Zur Änderung der Drehzahl dienen die beiden Hebel oben rechts am Gehäuse, unter denen Hinweise zu den

verschiedenen Drehzahlen angebracht sind.

Achten Sie vor jedem Drehzahlwechsel unbedingt darauf, daß die Maschine stillsteht, da sonst das Getriebe beschädigt

werden könnte.

4. BOHRTIEFE

Um die Bohrtiefe einzustellen, lösen Sie die Spitzschraube Nr. 25, Seite 9B, und stellen Sie die Bohrtiefe nun an der

Rändelschraube ein. Die Anzeige Nr 18, Seite 9B, zeigt die eingestellte Bohrtiefe in Millimeter oder Zoll an. Sobald Sie

die richtige Bohrtiefe eingestellt haben, drehen Sie die Spitzschraube wieder fest.

5. AUTOMATISCHER VORSCHUB

Der automatische Vorschub wird durch eine leichte seitliche Bewegung einer der vier Knebel des Vorschubrades Nr. 14,

Seite 9, zugeschaltet. Zur Anwahl eines bestimmten Vorschubes dient der Schalthebel Nr 13, Seite 9, wobei die

unterschiedlichen Vorschubwerte neben dem Hebel abzulesen sind. Es gibt zwei Methoden, den automatischen

Vorschub abzuschalten:

Abschalten von Hand: Mit einem der Knebel des Vorschubrades Nr. 14, Seite 9,

Automatische Abschlatung: Bei Erreichen der Bohrtiefenanzeige (Siehe oben Nummer 6)

6. AUTOMATISCHER VORSCHUB (ELEKTROMAGNETISCHE EINKUPPLUNG)

Mit der Drucktaste am Ende irgendeiner der vier Schaltungen Nr. 2 (Siehe Seite 4) wird automatisch der Arbeitsvorschub

eingekuppelt. Mit dem Vorschubwähler Nr. 3 (Siehe Seite 9) können die verschiedenen Vorschübe gewählt werden. Die

vershciedenen Vorschübe sind auf den entsprechenden Schildern angezeigt. Der automatische Vorschub der Hauptwelle

kann auf drei verschiedener Weisen ausgekuppelt werden:

Von Hand auskuppeln: mit der Drucktaste am Ende irgendeiner der vier Schaltungen Nr. 2 (siehe Zeichnung Nr. 3 auf

Seite 4).

Automatisch auskuppeln: hierfür muss ide Bohrtiefe mittels der Pfeilanzeige eingestellt werden (siehe Punkt 6).

TCA-TCE-32-35-Textos 9

7. LANGSAMER HANDVORSCHUB

Stellen Sie den Schalthebel für den Vorschub (Nr. 13, Seite 9B) auf "0" (Totpunkt) und schalten Sie den automatischen

Vorschub durch Bewegen eines Knebels des Vorschubrades (Nr. 23, Seite 9B) zu. Nun können Sie durch manuelles

Drehen am Vorschubrad langsam in das Werkstück eindringen.

8. DREHMOMENTBEGRENZER

Um Schäden an der Mechanik vorzubeugen, ist die Maschine mit einem Drehmomentbegrenzer für die Vorschübe

ausgestattet, der bei Überlastung reagiert. Sollte es aus irgendeinem Grunde einmal nötig werden, die Einstellung des

Drehmomentbegrenzers zu korrigieren, so geschieht dies durch Anziehen der Mutter Nr. 25A/58

9. AUTOMATISCHER WERKZEUGAUSTREIBER

Ziehen Sie den ## ZUGBOLZEN ## Teil Nr. 2, Seite 4, von der Maschine weg, halten Sie mit der linken Hand das

Werkzeug fest, und führen Sie mit dem Vorschubrad im obersten Teil des Spindelhubes einen kurzen, kräftigen Schlag

im Uhrzeigersinne aus. Siehe hierzu auch Zeichnung Nr. 3 auf Seite 4.

Warnung: Während des Betriebs der Maschine muß der ## ZUGBOLZEN ##, Teil 3, Seite 4, immer voll

hineingeschoben sein, entsprechend Position A auf Zeichnung Nr. 2 auf Seite 4.

10.BLOCKIEREN DES VORSCHUBES

Ziehen Sie mit einem Schraubenschlüssel die Schraube Nr. 25, Seite 9B, an.

Warnung: Es wird empfohlen, den Vorschub nur zu Blockieren, wenn die Maschine zum Fräsen eingesetzt

werden soll.

HÄUFIGE SCHÄDEN

• BRUCH DER RÜCKHOLFEDER

Entfernen Sie die Schutzabdeckung und nehmen Sie die spiralförmige Rückholfeder heraus, um sie zu reparieren. Stecken

Sie das hakenförmig umgebogene, innere Ende der Feder in den dafür vorgesehenen Schlitz der Welle. Greifen Sie das

äußere Ende der Feder mit einer Klemmzange, und spannen Sie die Feder durch Drehen entgegen dem Uhrzeigersinn, bis

die richtige Federspannung erreicht ist. Setzen Sie nun die Schraube in den Federsitz ein. Siehe hierzu auch Zeichnung Nr.

1 auf Seite 4.

• WARTUNG

Die Wartung der Maschine besteht in der manuellen und semiautomatischen Abschmierung der verschiedenen

Mechanismen. Genaueres zu Abschmierdiensten finden Sie an entsprechender Stelle dieses Handbuchs (S. 8).

• ARBEITEN, DIE RISIKEN MIT SICH BRINGEN KÖNNEN

• BOHREN

• Alle Arbeitsstücke und Spanngeräte müssen stets sicher mit dem Maschinentisch verbunden sein.

• Alle Sicherungen und Schalthebel der Aufnahme, des Maschinentisches und der Säule müssen während des

Maschinenbetriebes stets blockiert sein.

• Alle Warnhinweiszeichen sind unbedingt immer zu beachten.

• Der ## ZUGBOLZEN ## des automatischen Werkzeugaustreibers muß im Maschinenbetrieb stets voll eingeschoben

sein. ##IST DAS SO GEMEINT?##

• Der automatische Vorschub läßt sich nich regulieren, während er eingeschaltet ist.

• Es muß stets - sowohl bei der Arbeit mit automatischem wie mit manuellem Vorschub - mit den möglichen Schlägen

rechnen, die von dem Vorschubrad (Teil Nr. 14 auf Seite 9B) auf Grund der elastischen Kraft der Spindelrückholfeder

ausgehen können.

• WARTUNG UND DIE WICHTIGSTEN REPARATUREN

Sämtliche Wartungs- und Reparaturarbeiten sind ausschließlich von qualifiziertem Fachpersonal auszuführen. Dabei

sind alle erforderlichen sicherheitsmaßnahmen zu beachten.

• KÜHLMITTELBEHÄLTER

Der Maschinenfß dient zugleich als Kühlmittelbehälter, der entsprechend Maschinentyp folgende Kapazität aufweißt:

TC.32 / TC.35 / TCA.32 / TCA.35 / TCA.40 / TCA.45 10 ltrs.

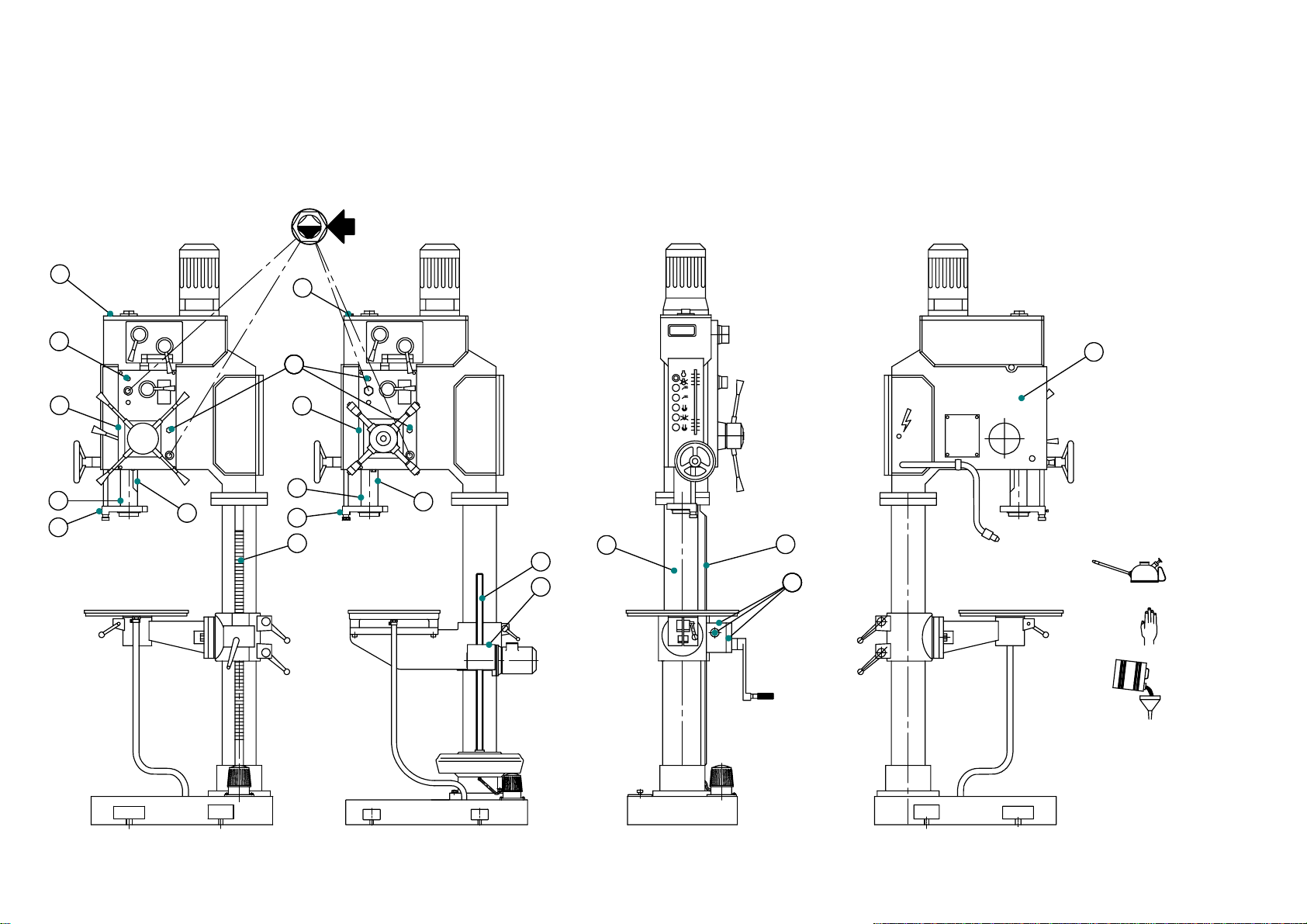

MORDAZA GRIP

2

VICE

DRAWING 1 DRAWING 2

DRAWING 3

O.K

O K

I-G

2

3

DIBUJO 3

DIBUJO 2

DIBUJO 1

A

B

5

6

F2

F1

6

5

4

1

2

3

1

C

D

TCA TCA/EMEL

ERLO

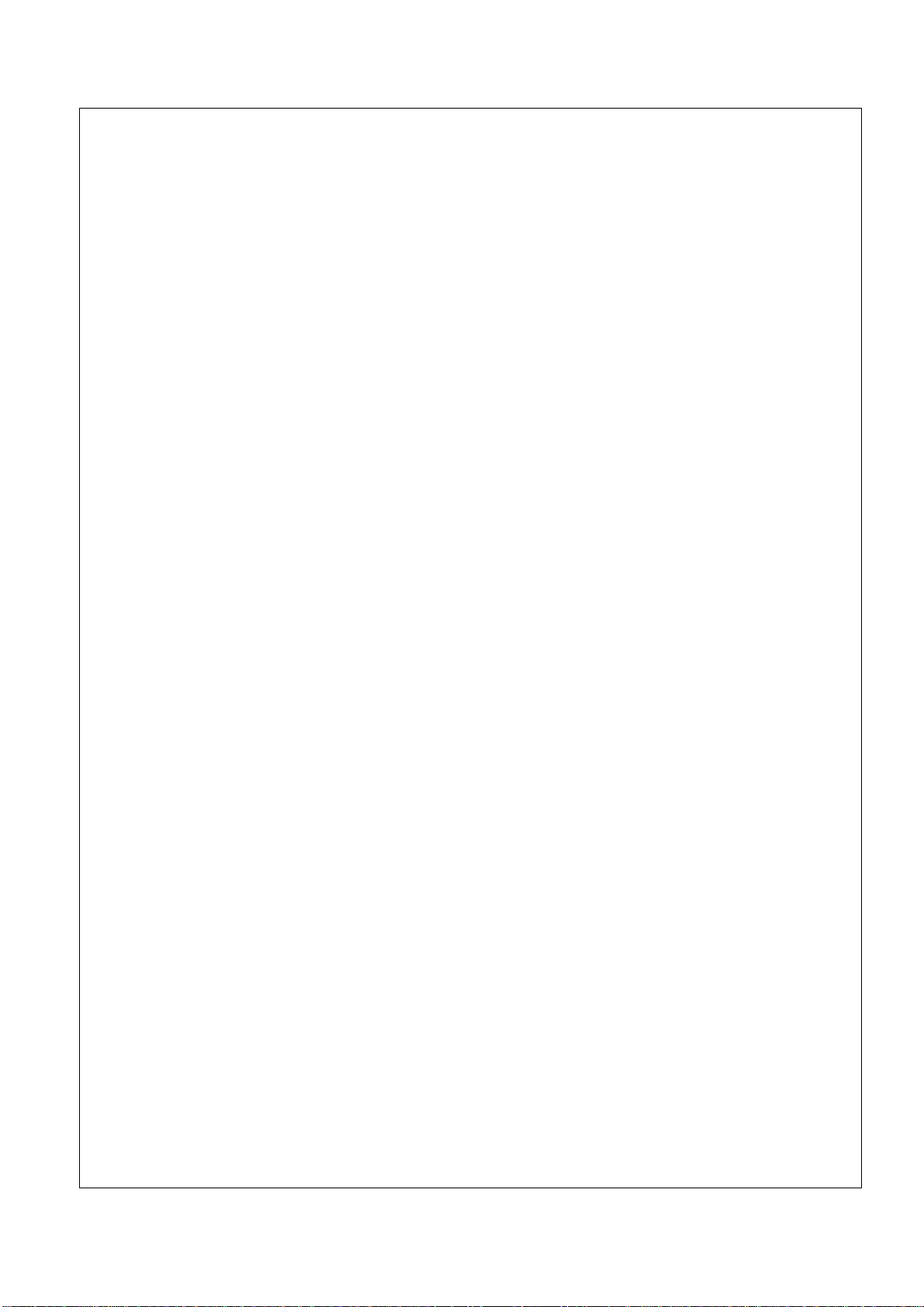

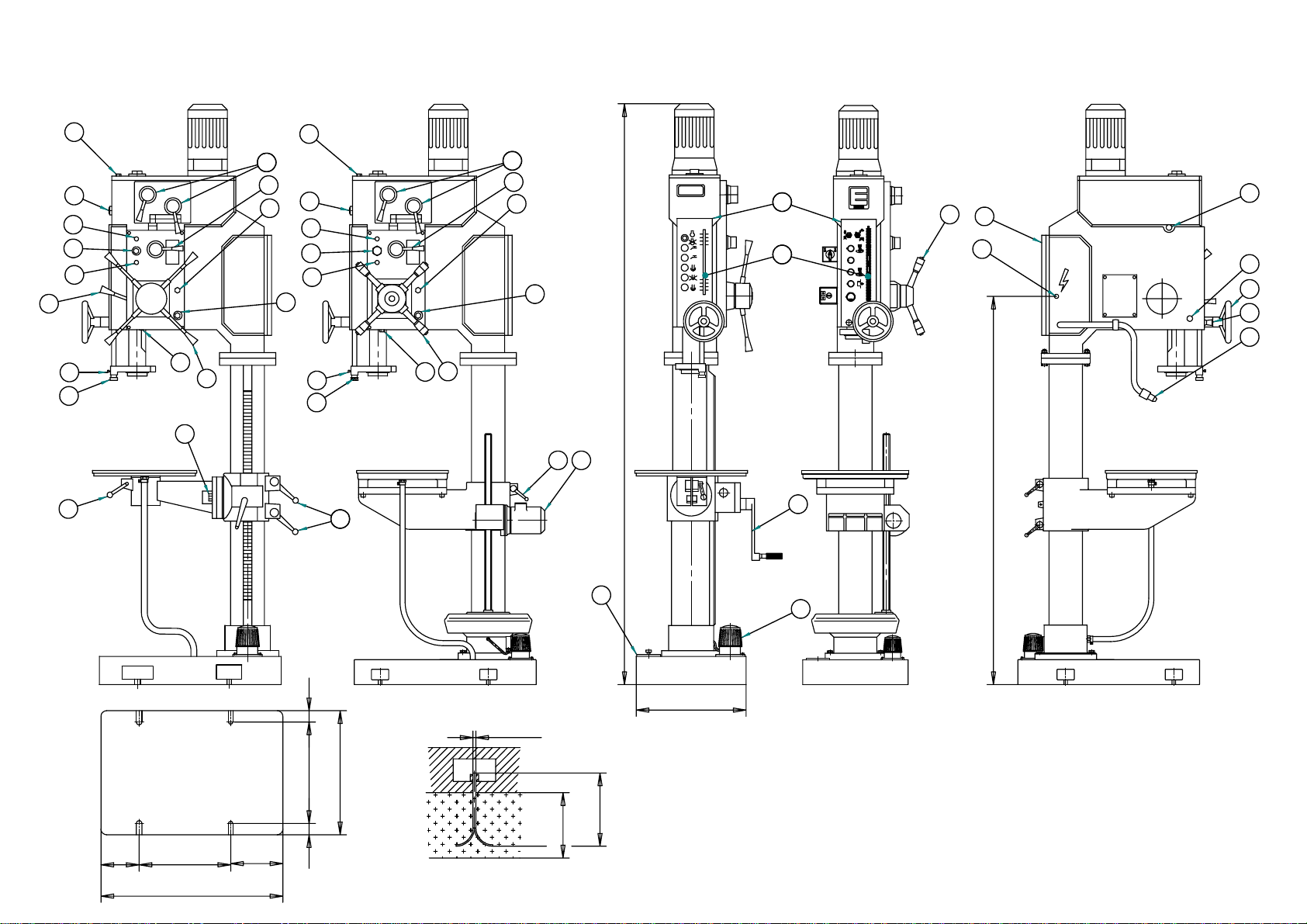

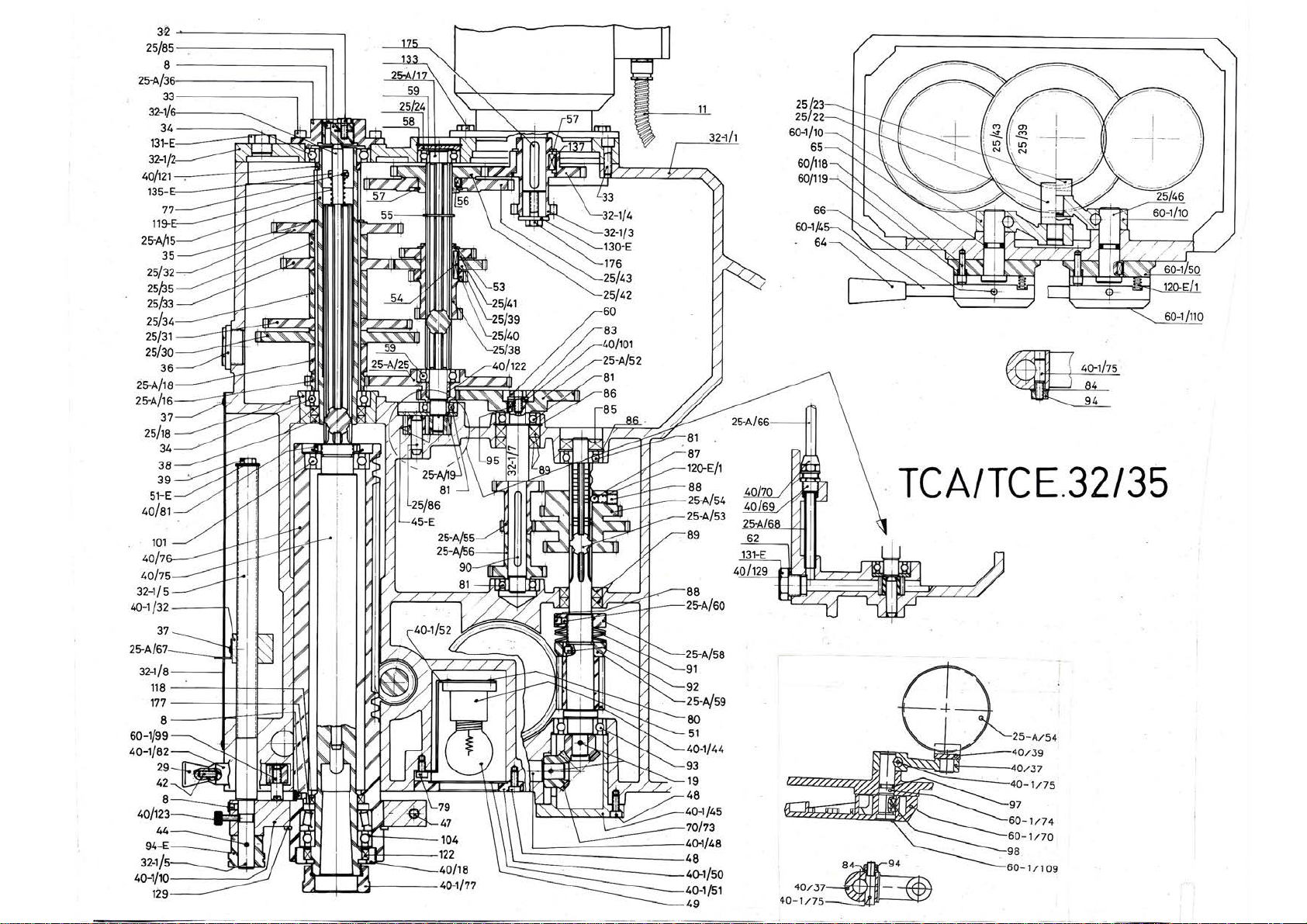

TCA/TCE.32/35

ENGRASE

GREASING

GRAISSAGE

SCHMIERUNG

TCE

TCA

5

5

1

1

23

5

3

111

5

5

1

5

2

13

4

1

(1,2)

(3,4)

OIL

(5)

1

3

3

STOP

INSTRUCCIONES DE ENGRASE

GREASING INSTRUCTIONS

INSTRUCTIONS DE GRAISSAGE

SCHMIERPLAN

1.Punto de engrase semanal. Engrase por aceite (con engrasador)

Weekly greasing point. Oil greasing (with greaser)

Point de graissage chaque semaine. Graissage par huile (avec graisseur)

Wöchentliche fettschmierstelle. Delschierung (mit Schmiernippel)

2.Punto de engrase 48 horas. Engrase por aceite (con engrasador)

Greasing point every 48 hours. Oil greasing (with greaser)

Point de graissage chaque 48 heures. Graissage par huile (avec graisseur)

Fettschmierstelle alle 48 styden. Delschierung (mit Schmiernippel)

3.Punto de engrase semanal. Engrase por grasa (a mano)

Weekly greasing point. Greasing by grease (by hand)

Point de graissage chaque semaine. Graissage par huile (a la main)

Wöchentliche fettschmierstelle. Fettschmierung (mit der hand)

4.Punto de engrase semanal. Engrase por aceite (a mano con movimiento del

soporte)

Weekly greasing point. Oil greasing (by hand with support movement)

Point de graissage chaque semaine. Graissage par huile (a la main avec mouvement

du support)

Wöchentliche fettschmierstelle. Fettschmierung (mit der hand beim haltersbewegen)

5.Engrase caja de mecanismos (cambio de aceite anual).

Gearbox greasing (oil tobe changed yearly).

Graissage boîte de mecanismes (changement d’huile annuel).

Schmierung des Spindelkopfes (Der Olwechsel ist järlirfich unter der Voraussetzung

del einschichtigen Betriebes).

Capacidad/Capacity/Capacité/Fassungsvolumen

Cabezal / Headstock / Poupée / Kopfstuck

TS.32/TS.35/TSA.32/TSA.35/TSE.32/TSE.35 1 l

TS.25/TS.30/TSA.25/TSA.30/TF.30 2.75 l

TC.25/TC.30/TC.32/TC.35/ TCA.60/TCA.70/TCA.60BV/TCA.70BV 5 l

TCA.25/TCA.30/TCA.32/TCA.35/TF.35 8 l

V.40/V.45/TCA.40/TCA.45/TCA.50/TCA.45BV 4 l

Caja desplazamiento cabezal / Headstock displacement box / Boîte de

deplacement de la poupée / Totverschiebung Dose

TCA.45BV/TCA.60BV/TCA.70BV 7 l

TF.30/TF.35/TCA.35BV 0.5 l

Punto 1-2-4 Viscosidad mm2/seg (cst) a 40ºC, DIN 51.519-10±1. Simbolo DIN 51502

Point 1-2-4 Viscosity mm2/seg (cst) to 40ºC, DIN 51.519-10±1. Symbol as DIN 51.502

Punto 5 Viscosidad mm2/seg (cst) a 40ºC, DIN 51.519-68±6.8. Simbolo DIN 51502

Point 5 Viscosity mm2/seg (cst) to 40ºC, DIN 51.519-68±6.8. Symbol as DIN 51.502

Punto 3 Grasa. Penetración –265/295. Consistencia NLGI-2. Simbolo DIN 51502

Point 3 Grease. Penetration –265/295. Consistency NLGI-2. Symbol as DIN 51.502

SUMINISTRADOR

SUPPLIER Punto 1, 2 y 4

Point 1, 2 and 4

Aceite - Oil

Punto 5

Point 5

Aceite - Oil

Punto 3

Point 3

Grasa - Grease

Aral-Vitam GF 10 Aral-Degol BG 68 Aralub-HL-2

BP-Energol HLP-D 10 BP-Energol-GR-XP 68 BP-Energol Grease LS-2

Nuto H-10 Spartan EP 68 Beacon-2

Fina-Cirkan 10 Fina-Giran 68 Fina Marson L-2

Renolin MR-3 Renolin-MR-20 Renolit FWA-160

Crucolan 10 Lamora 68 Centoplex-2

Mobil DTE-11 Mobil Gear 626 Mobilux-2

Tellus C-10 Omala OL-68 Alvania-2

Rando Oil HDZ-15 Meropa 68 Multifak-2

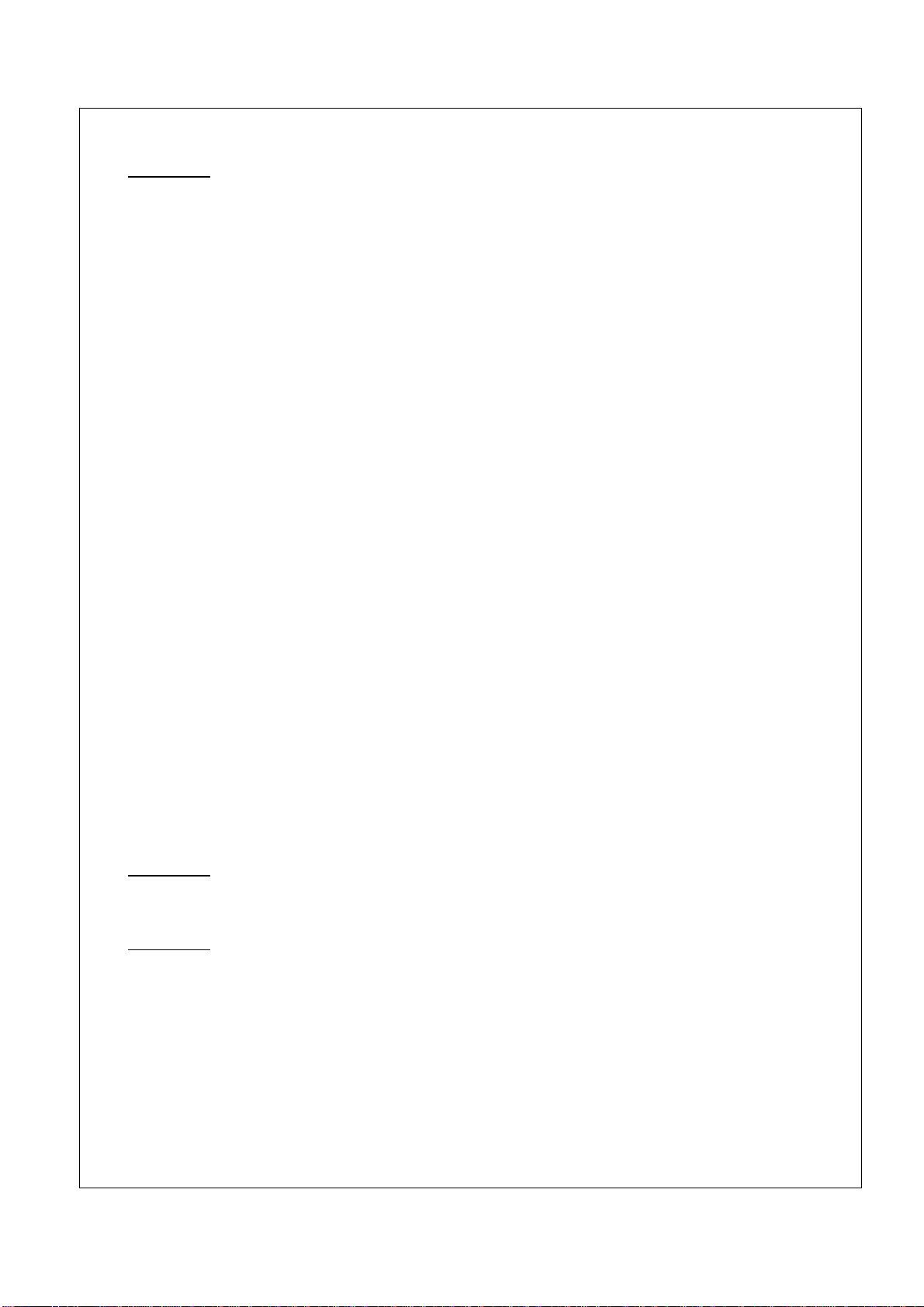

ERLO

1536

2296

550

950

135 565 250

496

550

2727

175

150

R.M.14

TCA/TCE.32/35

DESCRIPCIÓN DE LA MÁQUINA

MACHINE DESCRIPTION

BESCHREIBUNG DER MASCHINE

DESCRIPTION DE LA MACHINE

S O

11

2

2

33 33

44

5

5

66

7

7

8

9

9

10 10

11

12

13 13

14 14

15 15

1616

1717

1818

19

28 29

20

21

30 22

23

24

25

26

16 19

27 27

TCA-32/35 TCE-32/35

SG/MG SF/MF MA SF/MF

TCE-32/35

TCA-32/35

TCA / TCE-32 / 35

DESCRIPCIÓN DE LA MÁQUINA

MACHINE DESCRIPTION

DESCRIPTION DE LA MACHINE

BESCHREIBUNG DER MASCHINE

1 Entrada de aceite al cabezal Oil entry in headstock Entrée d’huile dans la poupée Öleinlass oberer Spindelkopf

2 Visor de nivel de la caja de velocidades Minimum level of headstock oil Niveau minimal d’huile poupée Niedrigster Ölstand im Spindelkopf

3 Selector de velocidades Speed selector Sélecteur de vitesses Drehzahlwähler

4 Entrada de aceite caja de avances Entry of oil in feed box Entrée d’huile boîte d’avances Öleinlass für Vorschubgetriebe

5 Visor de nivel de la caja de avances Oil level in feed-box Niveau minimal d’huile boîte d’avances Niedrigster Ölstand im Vorschubgetriebe

6 Salida de aceite de la caja de avances Oil outlet from feed-box Sortie d’huile boîte d’avances Ölablauf – Vorschubgetriebe

7 Entrada de aceite caja de profundidad Oil entry in depth box Entrée d’huile boîte de profondeur Öleinlass unterer Spindelkopf

8 Palanca de disparo automático Starting handle of automatic cycle Levier de démarrage automatique Automatischer Hebel für Meisselauswerfung

9 Salida de aceite caja de profundidad Oil outlet from depth box Sortie d’huile boîte de profondeur Ölablauf unterer Spindelkopf

10 Blocaje del índice de profundidad Blocking depth indicator Blocage d’indicateur de profondeur Einstellung der Bohrtiefe

11 Blocaje giro soporte mesa Blocking turning of table support Blocage du mouvement support table Klemmung für seitliche Tischschwenkung

12 Blocaje giro mesa Blocking of table turning Blocage mouvement table Klemmung für Tischdrehung

13 Selector de avances Feed selector Sélecteur d’avances Schalthebel für Vorschubgetriebe

14 Mando de avance manual Manual feed command Commande avance manuelle Vorschubhebel von Hand

15 Nivel de aceite de la caja de profundidad Oil level of depth box Niveau d’huile boîte de profondeur Niedrigster Ölstand im unteren Spindelkopf

16 Blocaje del soporte Blocking of support Blocage support Bedienungspult mit Tiefenskala

17 Placa de pulsadores Push button plate Plaque de poussoirs Bedienengspult

18 Índice de profundidad Depth indicator Indice de profondeur Verstellbare Tiefenskala

19 Mando de desplazamiento del soporte Handle of displacement of support Commande de déplacement du support Kurbel für Höhenverstellung des Tisches

20 Parte eléctrica del cabezal Electrical part Partie électrique Elektroschaltkasten

21 Entrada de corriente Current entry Entrée courant Öffnung für Stromzuleitung

22 Salida de aceite del cabezal Headstock oil outlet Sortie d’huile poupée Ölablauf für oberen Spindelkopf

23 Volante de avance manual fino Hand wheel for sensitive manual feed Volant pour avance manuel sensitive Handrad für Feinstvorschub – manuell

24 Seguro expulsor broca Bit ejector safety device Sûreté éjecteur broche Hebel für automatische Meisselauswerfung

25 Tornillo de blocaje caña Shank blocking screw Vis de blocage tige Blockierschraube

26 Regulador de salida de refrigerante Coolant outlet regulator Régulateur sorti réfrigérant Ausslasskühlmittelschlauch mit versteller Düse

27 Regulador del índice de profundidad Depth index regulator Régulateur d’indice de profondeur Kurbel Verstellbare Tiefenskala

28 Entrada de refrigerante Cooling entry Entrée réfrigérant Bohrölzufluss

29 Motobomba Motor pump Moteur pumpe Motor pump

30 Pulsador del embrague electromagnético Clutch on/off push button Poussoir d’embrayage electromagnetique Druckschalter kupplung

COD. DESCRIPCION DESCRIPTION COD. DESCRIPCION DESCRIPTION COD. DESCRIPCION DESCRIPTION

25/18 Co

j

inete

p

orta rodamientos

A

xle bearin

g

holder 45-E En

g

rana

j

e bomba Pum

p

g

earin

g

64 Pomo ba

q

uelita M.8x60 Bakelite knob M.8x60

25/22 Za

p

atilla Protecto

r

51-E

A

randela husillo S

p

indle washer 65 Junta tórica AN-12 O-rin

g

seal AN-12

25/23 Za

p

atilla Protecto

r

94-E Manilla husillo S

p

indle handle 66 Pasador elástico Ø6x55 Elastic

p

in Ø6x55

25/24 Ta

p

a de obturación Obturation cover 119-E Muelle del ex

p

ulsor automático E

j

ector s

p

rin

g

77 Es

p

árra

g

o M4x6 Stud M4x6

25/30 En

g

rane fi

j

o Fixed

g

earin

g

120-E/1 Muelle manilla cambio Reversin

g

handle s

p

rin

g

79 Tornillo DIN 912 M6x10 Screw DIN 912 M6x10

25/31 En

g

rane fi

j

o Fixed

g

earin

g

130-E

A

randela del motor Motor washer 80 Tornillo c/redonda M3x10 Round head screw M3x10

25/32 En

g

rane fi

j

o Fixed

g

earin

g

131-E Ta

p

ón salida aceite Oil outlet

p

lu

g

81 Rodamiento radial 6202 Radial bearin

g

6202

25/33 Engrane fijo Fixed gearing 135-E Tope muelle expulsor Ejector spring stop 83 Arandela dentada forma A d1-8,4 Dented elastic washer A shaped d1-8,4

25/34 Distanciador en

g

ranes Gearin

g

s

p

acer 40-1/10

A

brazadera husillo S

p

indle clam

p

84

A

randela DIN 125 M8 Washer DIN 125 M8

25/35 Distanciador en

g

ranes Gearin

g

s

p

acer 40-1/32 Tuerca del husillo S

p

indle nut 85 Retén Ø15xØ35x10 Seal Ø15xØ35x10

25/38 En

g

rane móvil Floatin

g

g

earin

g

40-1/44 Sin fin Worm 86

A

nilla elástica I-35 Elastic rin

g

I-35

25/39 En

g

rane móvil Floatin

g

g

earin

g

40-1/45 Ta

p

a alo

j

amiento en

g

rane cónico Conical

g

ear housin

g

cover 87 Bola de acero Ø8 Steel ball Ø8

25/40 En

g

rane móvil Floatin

g

g

earin

g

40-1/48 E

j

e

p

ortaen

g

rane cónico Conical

g

ear holder axle 88 Es

p

árra

g

o Allen M10x10

A

llen stud M10x10

25/41 En

g

rane móvil Floatin

g

g

earin

g

40-1/50

A

randela su

j

eción bombilla Lam

p

p

rotectin

g

cove

r

89 Retén Ø22xØ35x10 Seal of Ø22xØ35x10

25/42 En

g

rane móvil Floatin

g

g

earin

g

40-1/51 Cristal

p

rotección bombilla Lam

p

p

rotectin

g

g

lass 90 Chaveta 5x5x70 Ke

y

5x5x70

25/43 En

g

rane móvil Floatin

g

g

earin

g

40-1/52 Placa

p

ortalám

p

ara Lam

p

holder

p

late 91 Muelle del

p

latillo B-50 C

y

lindric

p

in B-50

25/46 E

j

e

p

ortamando Control holder s

p

indle 40-1/75 Bulón de a

p

riete Connectin

g

rod ti

g

htenin

g

p

in 92 Pasador cilíndrico Ø6x12 Disc s

p

rin

g

Ø6x12

25/85 Tornillo

g

raduador ex

p

ulsor E

j

ector ad

j

ustin

g

screw 40-1/77 Tuerca

p

rotector rosca Thread

p

rotectin

g

nu

t

93 Rodamiento 6205 Bearin

g

6205

25/86 Bulón en

g

rane bomba Pum

p

g

earin

g

p

in 40-1/82 Bulón se

g

uro ex

p

ulsor E

j

ector safet

y

p

in 94 Tuerca DIN 934 M8 Nut DIN 934 M8

25-A/15 E

j

e estriado S

p

lineshaft 60-1/10 Biela de cambio Chan

g

e connectin

g

rod 95 Chaveta 6x6x10 Ke

y

6x6x10

25-A/16 En

g

rane movimiento avance Feed motion

g

ear 60-1/45 Manilla

p

ortamando Chan

g

e handle 97 Junta tórica AN-9 O-rin

g

AN-9

25-A/17 E

j

e estriado S

p

lineshaft 60-1/50 Mando cambios Chan

g

e control 98 Chaveta 5x5x14 Ke

y

5x5x1

4

25-A/18 Distanciador en

g

ranes Gearin

g

s

p

acer 60-1/70 Mando cambios Chan

g

e control 101 Rodamiento radial 6006 Radial bearin

g

6006

25-A/19 Placa asiento bomba Pum

p

seat

p

late 60-1/74 E

j

e

p

ortamandos Control holder s

p

indle 104 Rodamiento radial 6008 Radial bearin

g

6008

25-A/25 En

g

rane doble avances Double feed

g

ear 60-1/76 Manilla

p

orta mando Chan

g

e handle 118 Retén Ø52xØ42x6,5 Seal of Ø52xØ42x6,5

25-A/36 Ta

p

a rodamientos Bearin

g

cove

r

60-1/99 Pitón se

g

uro ex

p

ulsor E

j

ector safet

y

p

e

g

122 Retén Ø62xØ50x10 Seal of Ø62xØ50x10

25-A/52 En

g

rane avances Feed

g

ear 60-1/109 Placa indicadora Direction

p

late 129

A

nilla elástica E-90 Elastic rin

g

E-90

25-A/53 E

j

e

p

orta sin fin Worm holder axle 60-1/110 Placa indicadora Direction

p

late 133 Tornillo DIN 933 M10x20 Screw DIN 933 M10x20

25-A/54 En

g

rana

j

e tri

p

le avances Tri

p

le feed

g

ear 60/118 Pitón arandela de mando Chan

g

e control

g

uide 137 Chaveta 6x6x14 Ke

y

6x6x1

4

25-A/55 En

g

rana

j

e doble avances Double feed

g

ear 60/119 Muelle

p

itón cambio Chan

g

e

g

uide s

p

rin

g

175 Chaveta 8x8x38 Ke

y

8x8x38

25-A/56 En

g

rana

j

e avances Feed

g

ear 70/73 En

g

rane cónico Conical

g

ear 176 Tornillo DIN 934 M8x45 Screw DIN 934 M8x45

25-A/58 Tuerca a

p

riete muelles S

p

rin

g

ti

g

htenin

g

nut 8 En

g

rasador de 6 EF862 Greaser of 6 EF862 177 Rodamiento cónico 32008

x

Conical bearin

g

32008x

25-A/59

A

randela a

p

riete sin fin Worm ti

g

htenin

g

rin

g

11 Tubo flexible PG 9 Ø10xØ14x350 Flexible tube PG 9 Ø10xØ14x350

25-A/60 Pitón a

p

riete tuerca Ti

g

htenin

g

nut

p

in 19 Pasador cónico Ø6x60 Ta

p

er

p

in Ø6x60

25-A/66 Tubo de bomba aceit

e

Oil

p

um

p

tube 29 Pomo cónico M6x25 Pa

p

el ball M6x25

25-A/67

Ag

u

j

a índice Indicatin

g

needle 32 Tornillo DIN 933 M7x15 Screw DIN 933 M7x15

25-A/68 Tubo de bomba aceit

e

Oil

p

um

p

tube 33 Tornillo DIN 912 M8x15 Screw DIN 912 M8x15

32-1/1 Cabezal Headstoc

k

34 Rodamiento radial 6007 Radial bearin

g

6007

32-1/2 Ta

p

a cabezal Head cove

r

35

A

nilla elástica E-42 Elastic rin

g

E-42

32-1/3 En

g

rana

j

e motor Motor

g

earin

g

36 Nivel de aceite Ø34,5x1,5 Oil level Ø34,5x1,5

32-1/4 En

g

rane motor Motor

g

earin

g

37 Tornillo c/estriada M4x7

(

Philli

p

s

)

Grooved head screw M4x7

(

Philli

p

s

)

32-1/5 Husillo S

p

indle 38 Retén de Ø52xØ35x8 Seal Ø52xØ35x8

32-1/6

V

arilla ex

p

ulsora Bit e

j

ector rod 39 Tornillo DIN 933 M8x10 Screw DIN 933 M8x10

32-1/7 E

j

e avances Feed axle 42 Es

p

árra

g

o M6x25 Stud M6x25

32-1/8 Placa de

p

ulsadores Push-button

p

late 44 Pasador cónico Ø5x50 Ta

p

er

p

in Ø5x50

40/18 Tuerca

p

orta retén Fastenin

g

holder nut 47 Tornilo DIN 912 M8x25 Screw DIN 912 M8x25

40/37 Biela Feed chan

g

e rod 48 Tornillo DIN 912 M6x15 Screw DIN 912 M6x15

40/39 Za

p

atilla Protecto

r

49 Lám

p

ara de 125/130V 25W

(

E-27 adorno

)

Lam

p

of 125/130V 25W

(

E-27 ornament

)

40/69 Tuerca racord bomba aceite Oil

p

um

p

connection nut 51 Portalám

p

ara nº 229 Lam

p

holder nº 229

40/70 Racord bomba aceit

e

Oil

p

um

p

connection 53

A

nilla elástica E-35 Elastic rin

g

E-35

40/75 E

j

e

p

rinci

p

al Main shaft 54 Chaveta de 6x6x26 Ke

y

of 6x6x26

40/76 Cas

q

uillo Bushin

g

55

A

nilla elástica E-25 Elastic rin

g

E-25

40/81 Tuerca KM-6 Nut KM-6 56 Chaveta de 6x6x8 Ke

y

of 6x6x8

40/101

A

randela to

p

e del en

g

rane de avance Sto

p

washer of head

g

ear 57

A

nilla elástica E-38 Elastic rin

g

E-38

40/121 Cas

q

uillo distanciador rodamiento Bearin

g

s

p

acer washer 58

A

nilla elástica I-40 Elastic rin

g

I-40

40/122 Cas

q

uillo co

j

inete en

g

rane Gear bearin

g

bush 59 Rodamiento radial 6203 Radial bearin

g

6203

40/123 Tornillo moleteado fin de carrera End of travel knurlin

g

screw 60 Tornillo DIN 933 M8x15 Screw DIN 933 M8x15

40/129 Placa indicadora salida aceite Oil outlet indicatin

g

p

late 62

A

randela salida aceite Oil outlet washer

RELACION DE PIEZAS DEL CABEZAL / HEADSTOCK PIECES LIS

T

T

CA.32/35 - TCE.32/35

COD. DESCRIPTION BESCHREIBUNG COD. DESCRIPTION BESCHREIBUNG COD. DESCRIPTION BESCHREIBUNG

25/18 Coussinet porte roulemen

t

La

g

er des ku

g

ella

g

er hälter

s

45-E En

g

rena

g

e pomp

e

Pumpenein

g

rif

f

64 Bouton bakelite M.8x6

0

Bakelit - Hand

g

riff M.8x6

0

25/22 Rondelle Bremsschuh 51-E Rondelle vis et rondelle moteu

r

Spinddelscheibe und Motorsheib

e

65 Joint torique AN-1

2

Rundschnurrin

g

AN-12

25/23 Rondelle Bremsschuh 94-E Manette de la vi

s

Spindelhand

g

riff 66 Gou

j

on elastique Ø6x5

5

Elastischtift Ø6x5

5

25/2

4

Couvercle d'obturatio

n

V

erschlissun

g

sdeckel 119-E Resort de l'e

j

ecteu

r

A

usstosserfede

r

77 Gou

j

on M4x6 Stehbolzen M4x

6

25/30 En

g

rena

g

e fix

e

Fixiertes Ein

g

rif

f

120-E/1 Ressort manette chan

g

emen

t

Schaltun

g

shan

g

riff - Fede

r

79

V

is DIN 912 M6x1

0

Schraube DIN 912 M6x1

0

25/31 En

g

rena

g

e fix

e

Fixiertes Ein

g

rif

f

130-E Rondelle moteu

r

Motorscheib

e

80

V

is tête ronde M3x1

0

Rundkopfschraube M3x10

25/32 En

g

rena

g

e fix

e

Fixiertes Ein

g

rif

f

131-E Bouchon sortie d'huil

e

Ölablaufsstopfen 81 Roulement radiale 620

2

Rillenku

g

elta

g

er 620

2

25/33 Engrenage fixe Fixiertes Eingriff 135-E Butée ressort ejecteur Ausstosserfederanschlag 83 Rondelle elastique dentée en forme d'A d1-8,4 Facherscheibe form A d1-8,4

25/3

4

Distanceur d'en

g

rena

g

e

s

Ein

g

riffabstandshalte

r

40-1/10 Bride de la vi

s

Spindelschell

e

84 Rondelle DIN 125 M

8

Scheibe DIN 125 M

8

25/35 Distanceur d'en

g

rena

g

e

s

Ein

g

riffabstandshalte

r

40-1/32 Ecrou Schraubenmutte

r

85 Ba

g

ue Ø15xØ35x1

0

A

bdichtrin

g

Ø15xØ35x1

0

25/38 En

g

rena

g

e mobil

e

Bewe

g

liches Ein

g

rif

f

40-1/4

4

Sans fin Endlos 86

A

nneau elastique I-3

5

Elastischer - Rin

g

I-35

25/39 En

g

rena

g

e mobil

e

Bewe

g

liches Ein

g

rif

f

40-1/45 Couvercle de lo

g

ement de l'en

g

rena

g

e coniqu

e

La

g

erun

g

sdeckel Konischer Ein

g

rif

f

87 Ball d'acier Ø

8

Stahlku

g

el Ø

8

25/40 En

g

rena

g

e mobil

e

Bewe

g

liches Ein

g

rif

f

40-1/48

A

xe porte-en

g

rena

g

e coniqu

e

A

chse Konischer Ein

g

riffshalte

r

88 Gou

j

on Allen M10x1

0

A

llen Stehbolzen M10x1

0

25/41 En

g

rena

g

e mobil

e

Bewe

g

liches Ein

g

rif

f

40-1/50 Couvercle portection lamp

e

Lampenschutzdeckel 89 Ba

g

ue Ø22xØ35x1

0

A

bdichtrin

g

Ø22xØ35x1

0

25/42 En

g

rena

g

e mobil

e

Bewe

g

liches Ein

g

rif

f

40-1/51

V

erre protection lamp

e

Lampenschutzdeckel 90 Clavette 5x5x7

0

Keil 5x5x70

25/43 En

g

rena

g

e mobil

e

Bewe

g

liches Ein

g

rif

f

40-1/52 Plaque porte lamp

e

Lampenhälterplatt

e

91 Ressort de disque B-50 Tellerfeder B-5

0

25/46

A

xe porte command

e

Welle des steuerun

g

shälter

s

40-1/75 Boulon de serra

g

e biell

e

Schubstan

g

e - Spannun

g

sbolzen 92 Goupille cylindrique Ø6x1

2

Zylindrischer Stift Ø6x1

2

25/85

V

is re

g

la

g

e e

j

ecteu

r

A

usstosser - Re

g

ulierschaub

e

40-1/77 Ecrou protecteur de file

t

Gewindeschutzmutte

r

93 Roulement 620

5

Ku

g

ella

g

er 620

5

25/86 Boulon en

g

rena

g

e pomp

e

Pumpenein

g

riffbolze

n

40-1/82 Boulon de securité e

j

ecteu

r

A

usstossersicherheitsbolze

n

94 Ecrou DIN 934 M

8

Schraubenmutter DIN 934 M

8

25-A/15

A

xe stri

é

Kerbverzahnterwell

e

60-1/10 Bielle de chan

g

ement Schaltun

g

sschubstan

ge

95 Clavette 6x6x1

0

Keil 6x6x10

25-A/16 En

g

rena

g

e mouvement avanc

e

V

orschubsbewe

g

un

g

- Ein

g

rif

f

60-1/45 Manette chan

g

emen

t

Schaltun

g

shand

g

rif

f

97 Joint torique AN-

9

Rundschnurrin

g

AN-9

25-A/17

A

xe stri

é

Kerbverzahnterwell

e

60-1/50 Commande chan

g

emen

t

Schaltun

g

ssteuerun

g

98 Clavette 5x5x1

4

Keil 5x5x1

4

25-A/18 Distanceur d'en

g

rena

g

e

s

Ein

g

riffabstandshalte

r

60-1/70 Commande chan

g

emen

t

Schaltun

g

ssteuerun

g

101 Roulement radiale 600

6

Rillenku

g

ella

g

er 600

6

25-A/19 Plaque emplacement pomp

e

Pumpenstützplatt

e

60-1/7

4

A

xe porte command

e

Welle des steuerun

g

shälter

s

10

4

Roulement radiale 600

8

Rillenku

g

ella

g

er 600

8

25-A/25 En

g

rena

g

e double avance

s

Doppelein

g

riff - Vorschub

e

60-1/76 Manette chan

g

emen

t

Schaltun

g

Shan

g

rif

f

118 Ba

g

ue Ø52xØ42x6,

5

A

bdichtrin

g

Ø52xØ42x6,

5

25-A/36 Couvercle roulement

s

Ku

g

ella

g

erdeckel 60-1/99 Tuyau securité e

j

ecteu

r

A

usstossersicherneitsstif

t

122 Ba

g

ue Ø62xØ50x1

0

A

bdichtrin

g

Ø62xØ50x1

0

25-A/52 En

g

rena

g

e avance

s

V

orschube - Ein

g

rif

f

60-1/109 Plaque indicatrice

A

nzei

g

eschild 129

A

nneau elastique E-9

0

Elastischrin

g

E-9

0

25-A/53

A

xe porte sans fin Endloshalter - Well

e

60-1/110 Plaque indicatric

e

A

nzei

g

eschild 133

V

is DIN 933 M10x2

0

Schaube DIN 933 M10x2

0

25-A/5

4

En

g

rena

g

e triple avance

s

Dreifach

g

etriebe - Vorschub

e

60/11

8

Guide commande chan

g

emen

t

Schaltsteuerun

g

sführun

g

137 Clavette 6x6x1

4

Keil 6x6x1

4

25-A/55 En

g

rena

g

e double avance

s

Doppel

g

etriebe - Vorschub

e

60/119 Ressort

g

uide chan

g

emen

t

Schaltführun

g

sfede

r

175 Clavette 8x8x3

8

Keil 8x8x3

8

25-A/56 En

g

rena

g

e avance

s

V

orschubenein

g

rif

f

70/73 En

g

rena

g

e coniqu

e

Konischer Ein

g

rif

f

176

V

is DIN 934 M8x45 Schraube DIN 934 M8x4

5

25-A/58 Ecrou serra

g

e ressor

t

Feder - Klemmute

r

8 Graiseur de 6 EF86

2

Ku

g

elöler 6 EF86

2

177 Roulement conique 32008

x

Ke

g

elrollernla

g

er 32008

x

25-A/59 Rondelle serra

g

e sans fi

n

Endlos Klemmscheib

e

11 Tube flexible PG 9 Ø10xØ14x35

0

Flex rohr PG 9 Ø10xØ14x35

0

25-A/60 Tuyau de serra

g

e de l'écro

u

Multer - Klemmstif

t

19 Gou

j

on conique Ø6x6

0

Ke

g

elstift u. Ø6x6

0

25-A/66 Tube de pompe d'huil

e

Ülpumpe - Roh

r

29 Bille conique M6x2

5

Ke

g

elförmi

g

en Handriff M6x2

5

25-A/67

A

i

g

uille indicatric

e

A

nzei

g

enadel 32

V

is DIN 933 M7x15 Schraube DIN 933 M7x1

5

25-A/68 Tube de pompe d'huil

e

Ülpumpe - Roh

r

33

V

is DIN 912 M8x15 Sechraube DIN 912 M8x1

5

32-1/1 Poupée Kopfstüc

k

34 Roulement radiale 600

7

Rillenku

g

ella

g

er 600

7

32-1/2 Couvercle de poupé

e

Kopstückdeckel 35

A

nneau elastique E-4

2

Elastischrin

g

E-4

2

32-1/3 En

g

rena

g

e moteu

r

Motorein

g

rif

f

36 Niveau d'huile Ø34,5x1,

5

Ölstand Ø34,5x1,

5

32-1/4 En

g

rena

g

e moteu

r

Motorein

g

rif

f

37

V

is à tête strié M4x7 (Phillips

)

V

ielzahnschraube M4x7 (Phillips

)

32-1/5

V

is Spindel 38 Ba

g

ue Ø52xØ 35x

8

A

bdichtrin

g

Ø52xØ35x

8

32-1/6 Ba

g

uette e

j

ecteur de broche

s

Bohremusstosserstan

ge

39

V

is DIN 933 M8x1

0

Schraube DIN 933 M8x1

0

32-1/7

A

xe avance

s

V

orschubenachs

e

42 Gou

j

on M6x25 Stehbolzen M6x25

32-1/8 Plaque de poussoir

s

Drucktastenplatt

e

44 Gou

j

on conique Ø5x5

0

Ke

g

elstift Ø5x5

0

40/18 Ecrou porte ba

g

u

e

Schraubenmutter - Abdichtun

g

shalte

r

47

V

is DIN 912 M8x25 Schraube DIN 912 M8x2

5

40/37 Bielle de chan

g

ement d'avance

s

Schubstan

g

e - Vorschub

e

48

V

is DIN 912 M6x15 Schraube DIN 912 M6x1

5

40/39 Rondelle Bremsschuh 49 Lampe de 125/130V 25W (E-27 ornement

)

Lampe V. 125/130V 25W (E-27 versierun

g)

40/69 Ecrou raccord pompe huil

e

Ölpumpe - Schraubanschuls

s

51 Porte lampe nº 22

9

Lampenhälter ner. nº 22

9

40/70 Raccord pompe d'huil

e

Ölpumpe - Anschlusstutzen 53

A

nneau elastique E-3

5

Elastischrin

g

E-3

5

40/75

A

xe porte broche

s

Welle des Bohrerhälter

s

54 Clavette de 6x6x2

6

Keil 6x6x2

6

40/76

A

xe de l'ax

e

Rohrwell

e

55

A

nneau elastique E-2

5

Elastischrin

g

E-2

5

40/81 Ecrou KM-6 Schraubenmutter KM-

6

56 Clavette de 6x6x

8

Keil 6x6x8

40/101 Rondelle de butée de l'en

g

rena

g

e d'avanc

e

A

nschla

g

scheibe des Vorschubein

g

riff

s

57

A

nneau elastique E-3

8

Elastischrin

g

E-3

8

40/121 Rondelle distanceur roulemen

t

Ku

g

ella

g

erabstandshalter Scheib

e

58

A

nneau elastique I-4

0

Elastischrin

g

I-4

0

40/122 Ba

g

ue de roulement d'en

g

rena

ge

Ein

g

riff - La

g

erbüchs

e

59 Roulement radiale 620

3

Rillenku

g

elta

g

er 620

3

40/123

V

is moleté fin de cours

e

Hubschluss - Rändelschraub

e

60

V

is DIN 933 M8x15 Schraube DIN 933 M8x1

5

40/129 Plaque indicatrice sortie d'huil

e

Ö

lablaufs - Anzei

g

schild 62 Rondelle sortie d'huil

e

Ö

lablaufsscheib

e

LISTE DE PIECES DE LA TETE / TEILENVERZEICHNIS DES KOPFSTUCKE

S

T

CA.32/35 - TCE.32/3

5

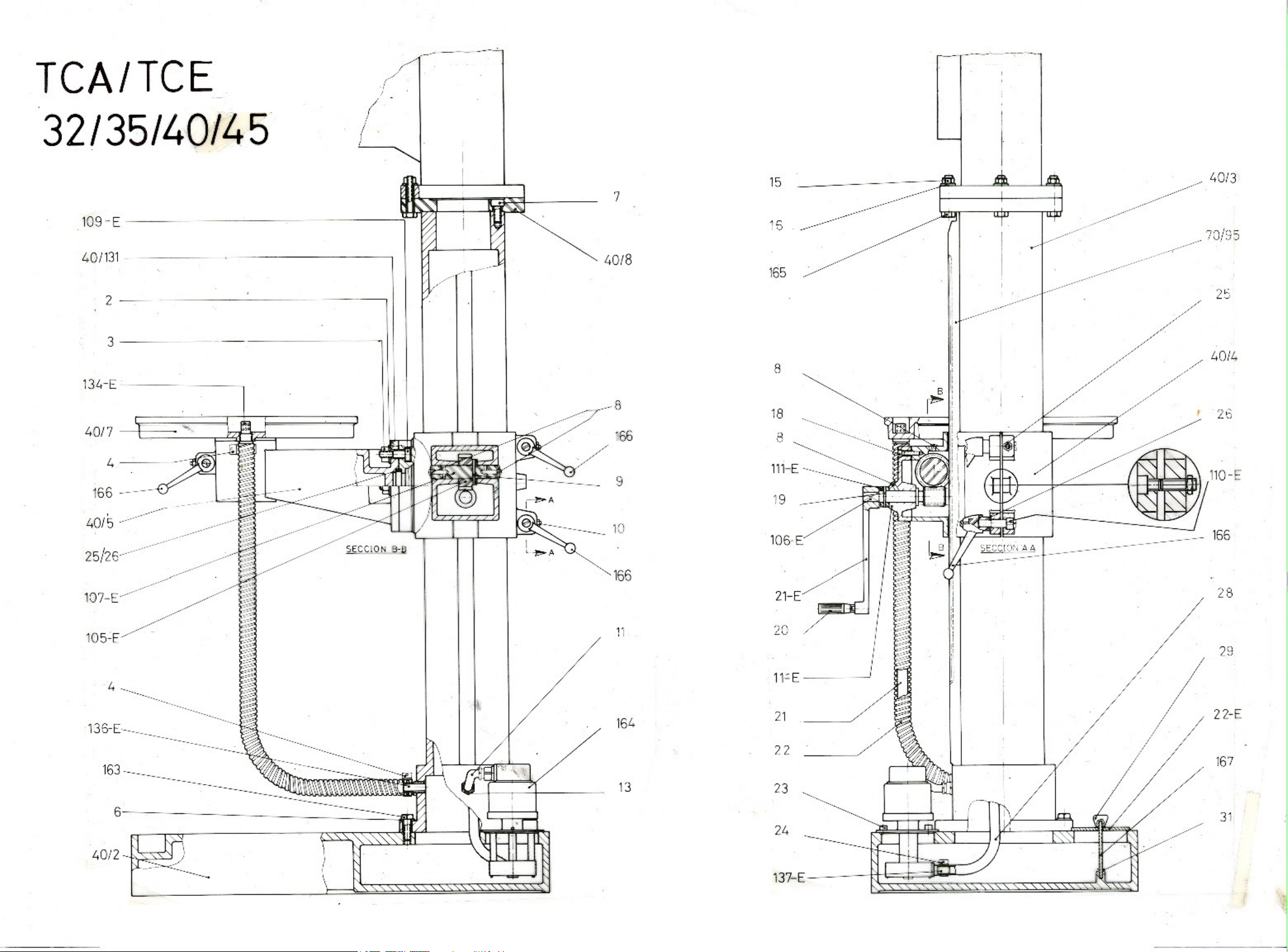

COD DESCRIPCION DESCRIPTION DESCRIPTION BESCHREIBUNG

25/26 Casquillo guía soporte brazo Drill bushing arm support Bague de guidage support bra

s

A

rmständerführungsbüchs

e

40/2 Base Base Base Basis

40/3 Columna Column Colonne Säule

40/4 Soporte columna Column suppor

t

Support de colonne Säulenstutze

40/5 Soporte brazo giratori

o

Rotating arm support Support bras giratoire Schwenkbares Armstände

r

40/7 Mesa Table Table Tisch

40/8 Brida columna Column flange Bride de colonne Säulenflansch

40/131 Placa graduación soport

e

Support graduation plate Plaque de graduation suppor

t

Ständerabstufungsplatt

e

11-E Tapa del soporte Support cove

r

Couvercle du suppor

t

Standerdeckel

21-E Manivela Handle Manivelle Handkurbel

22-E Tapa del depósito Tank lid Couvercle du reservoi

r

Tankdeckel

105-E Engrane del soport

e

Support gea

r

Engrenage du suppor

t

Ständereingrif

f

106-E Sin fin del soporte Continuous of the suppor

t

Sans fin du support Ständerchnech

e

107-E Bulón del soporte Support pin Boulon du suppor

t

Ständerbolzen

109-E Tornillo giratorio soporte braz

o

A

rm support rotating screw

V

is giratoire support bras

A

rmständer - Schwenkbare - Schraub

e

110-E Tornillo soporte Support screw

V

is du support Ständerchraub

e

111-E Casquillo del soporte Support bushing Bague du suppor

t

Ständerbuchs

e

134-E Pitón salida taladrina plato Drilling oil peg plate outlet Tuyau sortie huile perçage plateau Scheibenbohröll ablaufstif

t

136-E Pitón entrada taladrina Drilling oil peg entry Tuyau entrée huile de perçag

e

Bohröllzuflusstift

137-E Pitón salida taladrina bomba Drilling oil peg pump outlet Tuyau sortie huile de perçage pomp

e

Pumpenbohröll ablaufstif

t

70/95 Cremallera Toothed rac

k

Cremaillère Zahnstang

e

2

A

randela DIN 125 M16 Washer DIN 125 M16 Rondelle DIN 125 M16 Scheibe DIN 125 M16

3 Tuerca DIN 934 M16 Nut DIN 934 M16 Ecrou DIN 934 M16 Schraubenmutter DIN 934 M16

4

A