Flott TS 150 SW User manual

TS 150 SW

TS 175 SW

TS 150 SD P

TS 175 SD P

TS 200 SD P

TS 250 SD P

TS 300 SD P

Betriebsanleitung

Operating instructions

317770-06

EG Konformitätserklärung

Gemäß der EG- Maschinenrichtlinie 2006/42/EG, Anhang II A

Hiermit erklären wir, dass die nachstehend bezeichnete Maschine in ihrer Konzeption und Bauart sowie in der von

uns in Verkehr gebrachten Ausführung den grundlegenden Sicherheits- und Gesundheitsanforderungen der EG-

Richtlinie 2006/42/EG entspricht. Bei einer mit uns nicht abgestimmten Änderung der Maschine verliert diese

Erklärung ihre Gültigkeit.

Hersteller:

Arnz FLOTT GmbH

Werkzeugmaschinen

Vieringhausen 131

42857 Remscheid

Beschreibung und Identifizierung der Maschine:

Bauart der Maschine: Doppelschleifmaschinen

Maschinentyp: TS 150 SW, TS 175 SW, TS 150 SD P, TS 175 SD P, TS 200 SD P, TS 250 SD P, TS 300 SD P

Baujahr:

Maschinennummer:

Angewandte harmonisierte Normen insbesondere:

EG-Richtlinien Angewendete harmonisierte Normen

EG-Maschinenrichtlinie (2006/42/EG) EN 12100 Teil 1 und Teil 2: 2010

EMV-Richtlinie (2014/30/EU) EN 12717:2001 / A1:2009

Niederspannungsrichtlinie 2014/35/EU EN ISO 13849-1: 2015

RoHS-II-Richtlinie 2011/65/EU EN 60204-1: 2006 / A1:2009

EN 50370-1: 2005

EN 61000-3-2: 2014

EN 61000-3-3: 2013

Bevollmächtigter für die Technische Dokumentation:

Dipl. Wirtsch. Ing. J.P. Arnz

Vieringhausen 131

42857 Remscheid

Ort / Datum:

Remscheid, den 01.11.2016

Angabe zur Person des bevollmächtigten Unterzeichners:

J.P. Arnz, Geschäftsführender Gesellschafter

Unterschrift:

317770-06

EC Declaration of conformity

according to machine regulations 2006/42/EC, Annex II A

We herewith declare that the concept and manufacturing of the machines mentioned below meets all safety and

health prescriptions of the EC regulations 2006/42/EC. In case of technical modifications without permission this

declaration is void.

Manufacturer:

Arnz FLOTT GmbH

Werkzeugmaschinen

Vieringhausen 131

42857 Remscheid

Description and Identification of the machine:

Construction type bench grinding machine

Models: TS 150 SW, TS 175 SW, TS 150 SD P, TS 175 SD P, TS 200 SD P, TS 250 SD P, TS 300 SD P

Year of construction:

Serial number:

Applicable harmonized regulations, especially:

EC declaration of conformity Applicable harmonized standards EC-

Machine regulations (2006/42/EC) EN 12100: 2010 part 1 and part 2: 2010

EMV-regulation (2014/30/EU) EN 12717:2001 / A1:2009

Low voltage regulation 2006/95/EC EN ISO 13849-1: 2015

Direktive 2011/65/EU EN 60204-1: 2006 / A1:2009

EN 50370-1: 2005

EN 61000-3-2: 2014

EN 61000-3-3: 2013

Responsible and authorized for this technical documentation:

Dipl. Wirtsch. Ing. J.P. Arnz

Managing Director and Share Holder

Vieringhausen 131

42857 Remscheid

Place / date:

Remscheid, den 01.11.2016

Signature:

Technical documention and other data have to be sourced from Arnz FLOTT GmbH Werkzeugmaschinen.

The original text of this operation manual has been written in German and translated into English.

10.2016 Arnz FLOTT GmbH

Werkzeugmaschinen

Vieringhausen 131

42857 emscheid

Sicherheitshinweise – safety instructions

Lesen Sie die Sicherheitshinweise und die Betriebsanleitung aufmerksam

und vollständig durch!

Read the safety instructions and operating instructions carefully and

thoroughly!

Augenschut tragen!

Keep eyes protected!

Gehörschut tragen!

Keep ears protected!

Geeignete Arbeitskleidung tragen!

Wear suitable working clothes!

Bei laufender Maschine dürfen keine Handschuhe getragen werden!

Do not wear gloves while the machine is running.

Tragen sie bei lang

en Haaren ein Haarnet !

Wear protective hair covering to contain long hair!

Werkstücke sicher spannen!

Secure workpieces firmly!

Vor umlaufenden Teilen schüt en!

Take care of rotating parts!

Bei Wartungs

-

und Instandhaltungsarbeiten grundsät l

ich den Net stecker

iehen!

In case of maintenance and service work disconnect from mains!

No.

HxLxT

H

LT

TS 150 SW

TS 150 SW

Pos.

A 200 200 200 200 200 250 250

B 150 150

150

150 150 160 160

C 12 12 12 12 12 14 14

317760

14

2800 230x440x210

230x440x210

230x440x210

230x440x210

250x470x230

280x530x270

350x530x340

2800

2840

2740

2550

1400

1250

15

14

15

20

25

40

150x25x32 1N PE 230V/0,52kW

2,2A/S3-25%

1N PE 230V/0,52kW

2,2A/S3-25%

3N PE 400V/0,6kW

1,0A/S2-30 min

3N PE 400V/0,7kW

1,2A/S2-30 min

3N PE 400V/1,0kW

1,8A/S2-30 min

3N PE 400V/1,4kW

2,7A/S2-30 min

3N PE 400V/2,2kW

3,2A/S2-30 min

317766

175x25x32

317765

150x25x32

317761

175x25x32

317762

200x32x32

317763

250x40x51

317764

300x40x51

TS 175 SW

TS 175 SW

TS 150 SDP

TS 150 SDP

TS 175 SDP

TS 175 SDP

TS 200 SDP

TS 200 SDP

TS 250 SDP

TS 250 SDP

TS 300 SDP

TS 300 SDP

Kg

3.0 Technische Daten/technical data

Abstände der Befestigungsbohrung/distance of fastening holes

10°C

40°C

69 dB(A)

A

B

C

AxBxC

317770 D/GB 4

C

A

B

317770 D/GB

5

D

Sehr geehrter Kunde!

Vielen Dank, dass Sie sich für dieses FLOTT Qualitätsprodukt entschieden haben!

Mit dem Kauf dieser Maschine erwarben Sie gleichzeitig ein Produkt welches durch seine Arbeitsleistung,

Konstruktion, Anwenderfreundlichkeit und Produktqualität eine fast einmalige Position im Maschinenmarkt

einnimmt. Gerade die herausragende FLOTT Qualität gibt Ihnen die Sicherheit diese Maschine über einen langen

Zeitraum störungsfrei und hoch effizient nutzen zu können. Die Maschine ist hierdurch preiswert und liefert Ihnen

stets einen nachweisbaren Mehrwert zum Wohl Ihres Unternehmens und Ihrer Kunden!

FLOTT - High Quality. Aus Tradition...

Im Jahr 1854 wurde in Remscheid ein kleines Familienunternehmen gegründet, welches Bohrwinden und

Brustbohrmaschinen von höchster Qualität entwickelte und für den deutschen Markt fertigte.

Mit diesen Produkten schrieb die Firma Arnz FLOTT Werkzeugmaschinen Industriegeschichte und wird daher in

Branchenkreisen vielfach anerkennend als „Pionier“ der Bohrtechnik zitiert.

Heute ist das Unternehmen aufgrund seiner überragenden Erfahrung und Produktqualität längst leistungsstark

international aufgestellt.

Immer nah bei seinen Kunden – „High Quality – made in Germany“.

Denn mit seinen Partnern in Europa ist FLOTT nicht nur einer der traditionsreichsten, sondern auch führenden

Hersteller modernster, hochqualitativer Bohr-, Säge- und Schleifmaschinen Europas.

Tradition verpflichtet - Zu Innovation.

Stillstand wäre alles andere als FLOTT. Als zukunfts – und anwenderorientiertes Unternehmen investiert FLOTT

kontinuierlich nahezu 5 % des Jahresumsatzes für eigene Forschungs- und Entwicklungsprojekte.

Permanente Optimierungen und allem voran intelligente, branchengerechte Neuerungen in der Bohr-, Säge- und

Schleiftechnologie sprechen – belegt durch zahlreiche

Patente, Schutzrechte, Kunden- und Designpreise – mehr als deutlich für die Innovationskraft und den legendären

Pioniergeist des Unternehmens.

Für die Kunden bedeutet dies, sich darauf verlassen zu können, durch den Erwerb einer FLOTT - Maschine ein

entwicklungstechnisch perfekt ausgereiftes Produkt der Bohr-, Säge und Schleiftechnik erhalten zu haben. Denn

das Produkt spiegelt stets den letzten Stand der Fertigungstechnik unter Berücksichtigung der Ergonomie der

Anwender wieder.

Mit einer überzeugenden Garantie und Zusatzleistungen im Lieferumfang: traditionell höchste Qualität und Service.

Seit 1854…

Service entscheidet - Über Kundenzufriedenheit…

Mit festen, modern ausgestatteten Schulungsstätten für Kurse in Theorie und Praxis im Rahmen der FLOTT

Bohrakademie, sowie mobilen Schulungs- und Vorführeinheiten an den FLOTT Standorten Remscheid und den

FLOTT Handelsvertretungen kommt FLOTT allen Kundenanforderungen und -interessen hocheffizient entgegen.

Service bedeutet aber auch, dass im Bedarfsfall eine Reparatur schnellst möglich durchgeführt wird, um

Maschinenausfallzeiten auf ein Minimum zu reduzieren. FLOTT bietet mit seinen überall in Deutschland und

Europa verteilten Servicepartnern wenn benötigt einen 24 Stunden Reparatur- und Ersatzteilservice an.

Dieses sind nur einige Punkte unseres FLOTTen Servicekonzeptes. Bitte informieren Sie sich auf unter

www.flott.de, oder nehmen Sie den Beratungsservice unserer hoch qualifizierten Fachhändler in Anspruch.

317770 D/GB

6

D

3.0 Allgemeine Sicherheitsvorschriften

Die Maschine nie unbeaufsichtigt betreiben; verlassen Sie die Maschine erst, wenn sie zum Stillstand

gekommen ist!

Die Angaben der Werkzeughersteller bezüglich zu bearbeitender Werkstoffe und höchstzulässiger Drehzahl

sind zu beachten!

Bei Nichtgebrauch der Maschine immer den Netzstecker ziehen!

Nur für Originalersatzteile der Fa. FLOTT übernehmen wir die Gewährleistung eines störungsfreien Betriebs!

Vor einem Schleifscheibenwechsel, bevor die Maschine geöffnet wird und vor jedem Umbau ist unbedingt der

Netzstecker zu ziehen.

Vor dem Einschalten der Maschine ist sicherzustellen, dass alle Schutzvorrichtungen entsprechend positioniert

sind.

Die Maschine darf nur an die auf dem Typenschild angegebene Spannung angeschlossen werden.

Wenn die Maschine nicht beaufsichtigt wird, bitte den Netzstecker ziehen.

Bei der Benutzung der Maschine eng anliegende Kleidung tragen, gegebenenfalls Ärmel aufkrempeln, Schmuck

und Krawatten abnehmen und langes Haar zurückbinden oder bedecken.

Es ist darauf zu achten, dass für die zu schleifenden Werkstoffe die entsprechende Schleifscheibe benutzt wird.

Achtung! Bei vorhandener Motorbremse muss alte Befestigungsmutter für Schleifscheibe gegen Losdrehen

gesichert werden (Loctite blau)

Rissige oder deformierte Schleifscheiben dürfen nicht benutzt werden.

Stellen Sie die Schleifmaschine auf eine ebene Fläche und verschrauben Sie sie mit dieser.

Schleifkörper dürfen nur benutzt werden, wenn folgende Kenndaten bekannt sind:

- Herstellerzeichen, Nenngröße (Typ, Außen ø, Breite, Bohrung), Schleifmittel, Härte, Kommissionsnummer,

Körnung, Bindung

- höchstzulässige Umfangsgeschwindigkeit (V) in 1/ms und die entsprechende Drehzahl in 1/min

- Datum der Betriebsbereitschaft bei Schleifkörpern mit Magnesit Bindung.

Vor dem Aufspannen sind die Schleifkörper genau zu prüfen und auf einem Dorn schwebend einer

Klangprüfung zu unterziehen.

Der Probelauf von Schleifkörpern muss bei einem Außen-ø bis 160 mm mindestens 5 Minuten ohne Belastung

betragen. Während des Probelaufes ist der Gefahrenbereich abzusperren oder abzuschirmen. Nach dem

Probelauf ist jeder Schleifkörper einer Sichtprüfung auf Risse und einer Klangprüfung zu unterziehen.

Die Aufnahmebohrung der Schleifscheiben darf in keinem Falle aufgebohrt werden, da sich dadurch die

Bruchgefahr wesentlich erhöht.

Die Schleifkörper sind ständig rundlaufend zu halten und gegebenenfalls auszuwuchten.

Schleifkörper dürfen nur mittels Abrichtwerkzeugen, die zugelassen sind, abgerichtet werden. Das Behauen der

Schleifkörper ist verboten. Beim Abrichten der Schleifkörper ist eine geeignete Schutzbrille zu tragen. Die

Abrichtwerkzeuge sind abzudecken.

Beim Trockenabrichten müssen Absauganlagen vorhanden sein.

Das seitliche Schleifen ist unzulässig. Alle Maschinen sind für Umfangsschliff gebaut.

Schleifen und Polieren von Teilen aus Aluminium und seinen Legierungen

Aufgewirbelter Aluminium - und Magnesiumstaub kann zu Explosionen führen, wenn Zündquellen, z.B. Funken,

brennende Zigaretten, vorhanden sind.

Es ist aber erforderlich, den Schleifstaub in gesonderte Absauganlagen abzuführen und Staubablagerungen in den

Rohrleitungen zu verhindern.

Wechselweises Schleifen von funken reißenden und nicht funken reißenden Werkstoffen ist nur auf dafür

besonders ausgerüsteten Schleifmaschinen erlaubt. Diese Maschinen müssen über getrennte Schleifzonen und

über getrennte Absauganlagen für die verschiedenartigen Stäube verfügen.

Darüber hinaus sind besondere Wartungs- und Reinigungsintervalle zu beachten.

Schleifmaschinen für wechselweises Schleifen müssen entsprechend gekennzeichnet sein.

Die im einzelnen erforderlichen Schutzmaßnahmen beim Schleifen von Aluminium und seinen Legierungen sind

bei den zuständigen Technischen Aufsichtsdiensten der jeweiligen Berufsgenossenschaften zu erfragen.

Einzelheiten können auch den “Richtlinien zur Vermeidung von Gefahr von Staubbränden und Staubexplosionen

beim Schleifen, Bürsten und Polieren von Aluminium und seinen Legierungen” (ZH 1/32) entnommen werden.

4.0 Lieferumfang

Bitte überprüfen Sie die Lieferung auf Vollständigkeit und Schäden!

Für Transportschäden haftet nicht der Lieferant, sondern der Frachtführer (Spedition oder Bahn)!

Tischschleifmaschine incl. Schalter und Netzzuleitung, beidseitiger Funkenschutz, je eine Schleifscheibe

Normalkorund grob und fein, Betriebsanleitung.

317770 D/GB

7

D

5.0 Inbetriebnahme

Vor Inbetriebnahme der Schleifmaschine ist es notwendig, die Schleifscheiben im Bezug auf Risse zu kontrollieren,

die z.B. durch den Transport auftreten können. Aus Transportgründen sind die beiden Schutzschilder noch nicht

angebracht. Diese werden gemäß Abbildung mit den beigefügten Schrauben jeweils von außen an den

Schutzhauben angebracht und zur Schleifscheibe ausgerichtet. Bitte überprüfen Sie, ob die vorhandene

Netzspannung mit der auf dem Leistungsschild angegebenen Betriebsspannung übereinstimmt. Ist dies der Fall,

kann die Schleifmaschine am Schalter (5) eingeschaltet werden.

6.0 Bestimmungsgemäße Verwendung

Die von Ihnen erworbene Tisch und Tellerschleifmaschine ist betriebssicher und auf dem Stand der Technik

gebaut. Für den Anwender dieser Maschine können nur dann Gefahren entstehen, wenn er die Maschine nicht

bestimmungsgemäß einsetzt.

Die Maschine ist ausschließlich für kurzfristige Umfangs - Schleifarbeiten an funken erzeugenden Metallen

unter Verwendung der üblichen Schleifwerkzeuge geeignet!

Jeder darüber hinausgehende Gebrauch der Maschine gilt als nicht bestimmungsgemäß. Für hieraus resultierende

Schäden kann der Hersteller nicht haftbar gemacht werden. Das Risiko hierfür trägt allein der Benutzer.

Die Maschine darf nur von Personen genutzt, gewartet und instand gesetzt werden, die hiermit vertraut und über

die Gefahren unterrichtet sind. Die vorliegende Betriebsanleitung ist unbedingt zu beachten und sollte ständig

verfügbar sein. Eigenmächtige Veränderungen an der Maschine schließen eine Haftung des Herstellers für

entstehende Schäden aus.

7.0 Austauschen einer Schleifscheibe

1) Zuerst Schutzhaubendeckel abnehmen.

2) Mutter lösen und abnehmen.

3) Flansche und Schleifscheibe abnehmen.

4) Die Innenflansche auf der Welle lassen.

5) Neue Schleifscheibe montieren.

6) Mit einem Werkzeug (z.B. Meißel) radiale und axiale Rundlaufgenauigkeit überprüfen.

7) Ausschläge mit einem Gummihammer korrigieren und Mutter fest anziehen.

8) Deckel montieren, Funkenschutz und Werkzeugauflage einstellen.

Der Abstand Schleifscheibe und Schleifauflage sollte nicht 3 mm überschreiten.

9) Maschine 5 min unbelastet drehen lassen. Dabei sollte sich keine Person im Gefahrenbereich aufhalten.

Achtung! Keine beschädigten Schleifscheiben verwenden.

Einfache Schleifscheibenprüfung:

Schleifscheibe an einem Faden frei aufhängen. Mit einem Stück Hartholz leicht anschlagen.

Einwandfreie Schleifscheiben ergeben einen klaren Klang.

Bei klirrendem Klang ist die Schleifscheibe beschädigt.

Schleifscheiben nicht aufbohren.

Es ist normal, dass eine Schleifscheibe, gemessen am Scheibenumfang, eine axiale und radiale Schwingung

von 0,4-0,6 mm aufweist.

Bei Schleifscheibenwechsel empfehlen wir: Originalzubehör der Fa. "FLOTT"

8.0 Zubehör

Bestellnummer

Bezeichnung

TS 150 SW

TS 175 SW

TS 150 SD P

TS 175 SD P

TS 200 SD P

TS 250 SD P

TS 300 SD P

Ersatzschleifscheibe *

Normalkorund grob 317522 317526 317522 317526 317532 317542 317622

Ersatzschleifscheibe *

Normalkorund fein 317523 317527 317523 317527 317533 317543 317624

Wandkonsole 315035 315035 315035 315035 315035 --- ---

Maschinenständer mit

Wassertauchgefäß 350435 350435 350435 350435 350435 350436 350436

Abrichtstein 350101 350101 350101 350101 350101 350101 350101

Absaugung MA 400 --- --- 330295 330295 330295 --- ---

Absaugung MA 600 --- --- --- --- --- 330080 330080

* Verschleißteile

317770 D/GB

8

GB

Dear customer!

Thank you for choosing this FLOTT high quality machine!

By buying this machine you purchased a product that achieves through his work performance, design, user

friendliness and high product quality an almost unique position in today’s machinery market.

Especially the outstanding FLOTT product quality gives you the security that this machine can be used highly

efficient and without any problems over a long period of time. By this the machine is inexpensive and provides you

always with a demonstrable added value for the benefit of your company and your customers!

FLOTT - High Quality. A Tradition since 1854 ...

In 1854, a small family business was founded in Remscheid, Germany which developed and manufactured breast

drills and drilling equipment of the highest quality for the German market. With these simple machines and the over

the years invented drill presses, the company Arnz FLOTT wrote history in machine tool industry segment and is

therefore recognized in industry circles and often cited as the "pioneer" of drilling technology.

Today the company is due to its outstanding experience in engineering and product quality already well established

in the international machine markets.

Always close to our customers - "High Quality - made in Germany ".

With our global partners FLOTT is not only the oldest, but also one of the leading manufacturers of advanced, high-

quality drilling-, sawing- and grinding machines in Europe.

Tradition commits – to innovation….

Standstill would be anything but FLOTT. As a future - and user-oriented company FLOTT continues to invest

constantly nearly 5% of the annual sales for research and product development. Continuous improvements of our

products and above all, intelligent solutions, industry-specific innovations in drilling-, sawing- and grinding

technology - evidenced by numerous patents, copyrights, customer- and design awards – speak more than clear

for the innovative and legendary pioneering spirit of FLOTT. This means, by purchasing a FLOTT machine our

customers can always rely on getting a perfectly developed, state-of-the-art and technically sophisticated as well as

user ergonomics orientated high quality machine. With a better warranty and additional benefits included:

Traditionally the highest quality and service…Since 1854!

Service decides - on customer satisfaction ...

With stationary, modern training facilities for courses in theory and practice of the FLOTT drilling academy located

at the FLOTT headquarter in Remscheid, the FLOTT production and at several FLOTT trade missions FLOTT

wants to meet the customer’s expectations and needs highly efficient.

Service also means that as soon as necessary, a repair will be carried out in order to reduce the machine’s

downtime to a minimum. FLOTT offers a nationwide service. If needed, we will capacitate your machine within 24

hours. Accordingly, a 24-hour spare parts shipment is possible.

These are just a few points of the FLOTT service concept. For additional information, please visit our website

www.flott.de, or contact your local FLOTT dealer.

317770 D/GB

9

GB

3.0 General safety instructions

Do not leave the running machine, leave only in case of stand-still of the machine.

Take attention to the instructions of the manufacturer regarding working material and highest speed.

Disconnect from mains while machine is unused!

Only for original “FLOTT” spare parts we will take over the guarantee of a trouble-free factory.

Before starting the machine connect all safety devices!

The machine should be connected to the main power supply as indicated on the machine information plate.

Without supervision the machine should be unplugged.

Use grinding wheels according to the material to be grinded.

If electrical brake is installed, make sure that the fixing nut for the grinding wheel is properly tightened (loctite

blue)

Cracked or deformed grinding wheels should not be used.

The machine should be positioned and screwed on a level surface.

Only use grinding wheels if the following dates are known:

- name of the producer, type, diameter, width and hole of the grinding wheel, sort and number of grain, hardness of

the grinding wheel

- number of the commission, highest possible surface speed (V) in –1/ m and the speed in –1/min

- date of using grinding wheels made of magnesite.

Prior to fitting the grinding wheels must be subjected to a ringing test whilst swinging free. Undamaged wheels

have a clear high tone.

When new grinding wheels have been fitted the machine must be run for a trial period of approx. 5 min at full

operation speed. During this trial run the danger zone must be cleared.

After trial run a visual control and tone control has to be performed.

It is not allowed to bore the central hole of the grinding wheels.

The grinding wheels must be maintained at running true. Suitable and secure dressing tools must be kept

available for trimming grinding wheels which have come out of centre.

For dressing the grinding wheels it is only allowed to use permissible dressing tools. Do not trim the grinding

wheels. Please wear suitable protection glasses and protect the dressing tools.

For dry dressing use dust extractors.

Grinding machines designed for straight grinding must never be used for grinding on the sides. Side grinding on

straight grinding wheels invariably gives rise to unequal wear because the grinding wheels get different wall

strength and exceptionally strong vibration and premature destruction of the bearings cannot be prevented.

Grinding and polishing of aluminum parts and its alloys

Raised aluminum and magnesium dust can cause explosions, if there is an ignition source, like sparks or a burning

cigarette.

Hence it is necessary to exhaust the grinding dust with a separate extraction system and to prevent deposition of

dust in the tubes.

Alternating grinding of spark arcing and non spark arcing materials is only permitted on especially furnished

grinding equipment. The grinding equipment must be provided with separate grinding areas and an extraction

systems for the different dusts. In addition particular maintenance and

purging intervals have to be observed. Grinding equipment for alternated grinding must be flagged accordingly.

Information on necessary particular protective measures for the grinding of aluminum and its alloys can be given at

the competent offices of Technical Control of the respective employer´s liability insurance associations. Details can

also be viewed in the guidelines for reporting the dangers of dust fires and dust explosions when grinding, brushing

or polishing aluminium and its alloys (ZH 1/32).

4.0 Delivery

Please inspect your shipment for completeness and damages!

- spark guard for both sides, one grinding wheel coarse grained, one grinding wheel fine grained, grinding machine

with switch and power cable,

- operation instructions.

Should the machine arrive in a damaged state, please contact the shipper responsible for transport of the machine

(trucking company, rail transport company etc.)

317770 D/GB

10

GB

5.0 Setting to work

Before setting the grinding machine to work you have to control the grinding wheels. In a matter of transportation

the grinding bases and guards are not assembled to the machine. Connect them with the delivered screws as

shown in picture 1. Adjust the grinding bases in accordance with the grinding wheels. Too wide spacing between

grinding base and wheel may cause serious accidents. The spacing may therefore amount to 3 mm maximum.

When the machine is connected to the local mains care must be taken that the voltage correspondent to the rating

shown on the performance plate. The machine may now be taken in operation by switching on the switch (5).

6.0 Proper use

The bench – and disk sanding machine you have purchased is reliable in operation and built in accordance with the

latest state of the art. Hazards for life and limb can only arise for the user of this machine if he uses it improperly.

This machine is only suitable for conventional grinding of sparked metal using usual grinding tools.

Using the machine for any other purpose counts as using it in an improper manner. The manufacturer cannot held

liable for any damage resulting for the use of the machine in an improper manner. The user carries the sole

responsibility for such use.

The machine may only be used, maintained and serviced by persons who are familiar with the machine and who

have been instructed in the relevant risks. The existing operating instructions should be noticed and always be

available. Any changes carried out to the machine other than by the manufacturer remove the liability of the

manufacturer for any damage that occurs as a result thereof.

7.0 Change of grinding wheel

1) De-mounting of the protection hood.

2) Loosen nut.

3) De-mounting of grinding wheel and flange.

4) The inner flange remains on drive shaft.

5) Mounting of new wheel.

6) Check of true run (axial and radial) with tool such as chisel.

7) Correction of run out with plastic hammer and tightening of nut.

8) Assembly of hood, spark protection and tool support.

The distance between tool rest and grinding wheel should not exceed 3 mm.

9) Machine should run for about 5 min with no load. No person should be close the site.

Attention! Do not use damaged grinding wheels.

Simply guide of wheel check: Hang grinding wheel with the help of a thread.

With a piece of hardwood knock on wheel. A good wheel gives a clear sound.

Do not drill holes into a grinding wheel.

It is within tolerance that the grinding wheel turns with a radial and axial run out of 0,4 – 0,6 mm

at the outer perimeter.

By change of grinding wheel we recommend: Original “FLOTT” accessories.

8.0 Optional equipment

Order No.

Designation

TS 150 SW

TS 175 SW

TS 150 SD P

TS 175 SD P

TS 200 SD P

TS 250 SD P

TS 300 SD P

Grinding wheel *

Normal Corundum coarse 317522 317526 317522 317526 317532 317542 317622

Grinding wheel *

Normal Corundum fine 317523 317527 317523 317527 317533 317543 317624

Wall bracket 315035 315035 315035 315035 315035 --- ---

Machine stand with water

container 350435 350435 350435 350435 350435 350436 350436

Truing stone 350101 350101 350101 350101 350101 350101 350101

Extraction Unit MA 400 --- --- 330295 330295 330295 --- ---

Extraction Unit MA 600 --- --- --- --- --- 330080 330080

* consumable parts

317770 D/GB

11

9.0 Ersatzteilliste / list of spare parts

Ausgenommen sind Teile, die aufgrund technischer Änderungen nicht mehr hergestellt werden.

Except parts being no longer in production due to technical changes.

Bestellnummer / Order No.

Pos.

Item Bezeichnung

Designation

TS 150 SW

TS 175 SW

TS 150 SD P

TS 175 SD P

TS 200 SD P

TS 250 SD P

TS 300 SD P

1 Funkenschutz Baugruppe

(beidseitig) *

Spark protection module

(for both sides) *

315311 315311 315311 315311 315312 315312 315313

2 Schutzhaubendeckel

Protection hood 350014 350014 350014 350014 350015 350016 317784

3 Schutzhaube rechts

Protective cover right side 350006 350006 350006 350006 350010 350012 317786

4 Schleifauflage (beidseitig) *

Tool support (for both sides) 350001 350001 350001 350001 350001 350002 350002

5 Hauptschalter 230 V *

Main switch 230 V * 008692 008692 --- --- --- --- ---

--- Kondensator *

Capacitor * 350047 350047 --- --- --- --- ---

5 Hauptschalter 230/400 V *

Main switch 230/400 V * --- --- 008695 008695 008695 008705

008705

6 Sterngriffmutter M10

Star grip nut M10 350039 350039 350039 350039 350039 350039 350039

7 Schutzhaube links

Protective cover left side 350005 350005 350005 350005 350009 350011 317780

8 Labyrintflansch

Labyrinth flange 350022 350022 350022 350022 350024 350026 317782

9 Pressflansch

Press flange 350021 350021 350021 350021 350023 350025 317783

10 Spindelmutter rechts

Spindle nut right side 003857 003857 003857 003857 003857 007815 007815

11 Spindelmutter links

Spindle nut left side 004576 004576 004576 004576 004576 007770 007770

--- Netzzuleitung 230 V

Mains supply 230 V 350044 350044 --- --- --- --- ---

--- Netzzuleitung 230/400 V

Mains supply 230/400 V --- --- 350045 350045 350045 350046 350046

* Verschleißteile / consumable parts

317770 D/GB 12

Abb./fig. TS 200 SD P

1

3

2

10

11

7

89

5

4

6

6

5

Abb./fig. TS 300 SD P

317770 D/GB 13

TS 150 - 175 SW

317770 D/GB 14

TS 150 - 200 SD P

317770 D/GB 15

TS 250 - 300 SD P

This manual suits for next models

6

Table of contents

Languages:

Other Flott Industrial Equipment manuals

Popular Industrial Equipment manuals by other brands

Neumo

Neumo BioControl Installation and maintenance instructions

Flintec

Flintec KEK-4 Technical manual

AMTI Products

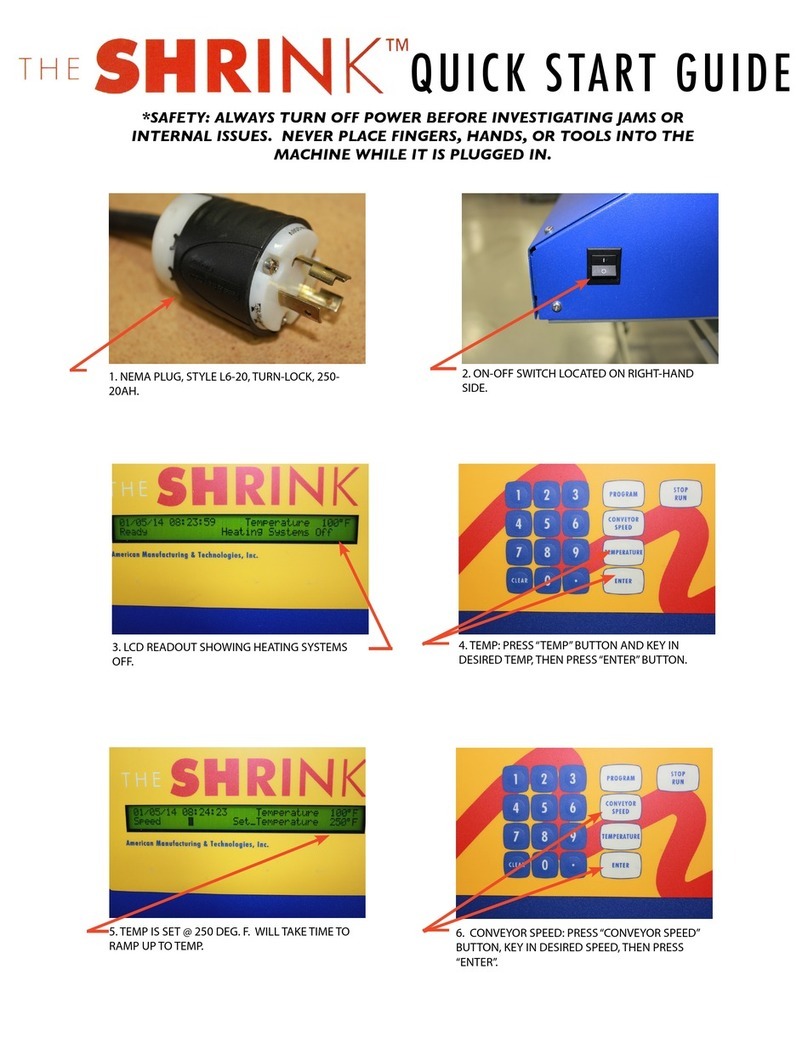

AMTI Products SHRINK quick start guide

Milnor

Milnor DRYVAC02 Installation and service

Epiroc

Epiroc HB 5800 Safety and operating instructions

Leroy-Somer

Leroy-Somer unidrive sp Installation and commissioning manual