SAFETY INSTRUCTIONS

2

SAFETY INSTRUCTIONS

This equipment should be installed and serviced by technically

qualified personnel who are familiar with the correct selection

and use of appropriate tools, equipment, and procedures. Failure

to comply with national and local electrical and plumbing codes

and within FPS recommendations may result in electrical shock or

fire hazard, unsatisfactory performance, or equipment failure.

Know the product’s application, limitations, and potential haz-

ards. Read and follow instructions carefully to avoid injury and

property damage. Do not disassemble or repair unit unless

described in this manual.

Failure to follow installation or operation procedures and all

applicable codes may result in the following hazards:

Risk of death, personal injury, or

property damage due to explosion, fire,

or electric shock.

• Do not use to pump flammable, combustible, or explosive fluids such as

gasoline, fuel oil, kerosene, etc.

• Do not use in explosive atmospheres or hazardous locations as classi-

fied by the NEC, ANSI/NFPA70.

• Do not handle a pump or pump motor with wet hands or when standing

on a wet or damp surface, or in water.

Risk of severe injury or death.

• To reduce risk of electrical shock, disconnect power before working on

or around the system. More than one disconnect switch may be required

to de-energize the equipment before servicing.

• Check local electrical and building codes before installation. The installa-

tion must be in accordance with their regulations as well as the most

recent National Electrical Code (NEC) and the Occupational Safety and

Health Act (OSHA).

• Wire pump system for correct voltage.

• Ensure that the system is properly grounded all the way to the service

entrance panel.

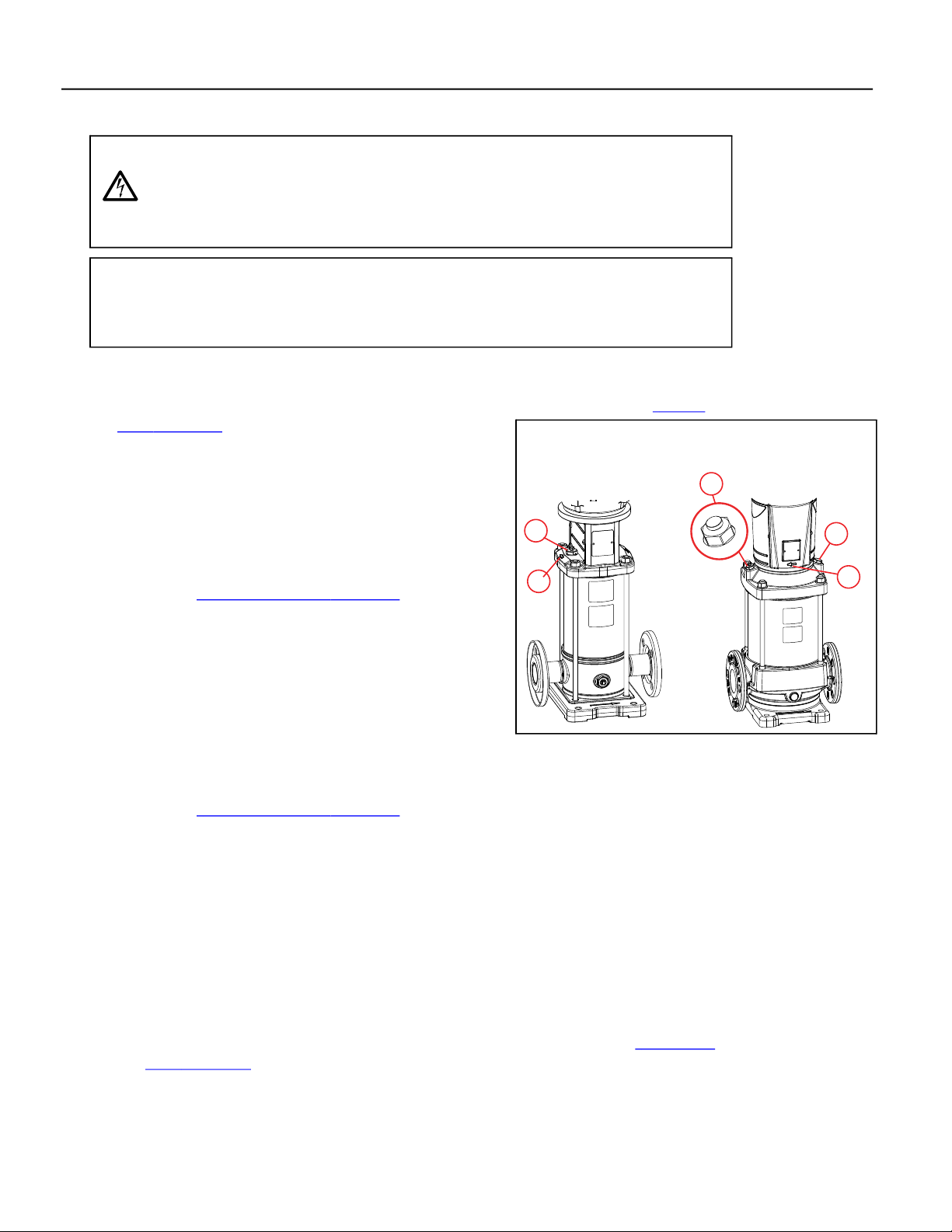

• Use only labeled tie down points to secure unit for transportation. Failure

to use labeled tie down points could lead to equipment damage and/or

allow unit to come loose during transit and cause injury or death.

• This pump has not been investigated for use in swimming pool or marine

areas.

• Employ a licensed electrician.

Risk of bodily injury, electric shock,

or equipment damage.

• This equipment must not be used by children or persons with reduced

physical, sensory or mental abilities, or lacking in experience and exper-

tise, unless supervised or instructed. Children may not use the equip-

ment, nor may they play with the unit or in the immediate vicinity.

• Equipment can start automatically. Lockout-Tagout before servicing equip-

ment.

• Do not let the unit freeze. Freezing may cause cracking or distortion that

may destroy the unit.

• For use with maximum 248 °F (120 °C) water. Must be installed by expe-

rienced professionals only.

• The pump has been evaluated for use with water only. Pump should

only be used with liquids compatible with pump component materials. If

the pump is used with liquids incompatible with the pump components,

the liquid can cause failure to the electrical insulation system resulting in

electrical shock.

• Pump may become hot during operation.

• Pumps can develop very high pressure in some situations.

• Check that lifting equipment complies with all safety rules, and is suit-

able to support the weight of the pump.

• Operation of this equipment requires detailed installation and operation

instructions provided in this manual for use with this product. Read entire

manual before starting installation and operation. End User should

receive and retain manual for future use.

• Keep safety labels clean and in good condition.

Risk of damage to pump or other equipment.

• Periodically inspect pump and system components. Regularly check

piping for weakness or wear, making certain that all connections are

secure.

• Schedule and perform routine maintenance as required and in accor-

dance with the Maintenance section of this manual.

• If the pump package is dropped, impacted, or otherwise mishandled,

malfunction can occur.