4

Arbeitsschritte

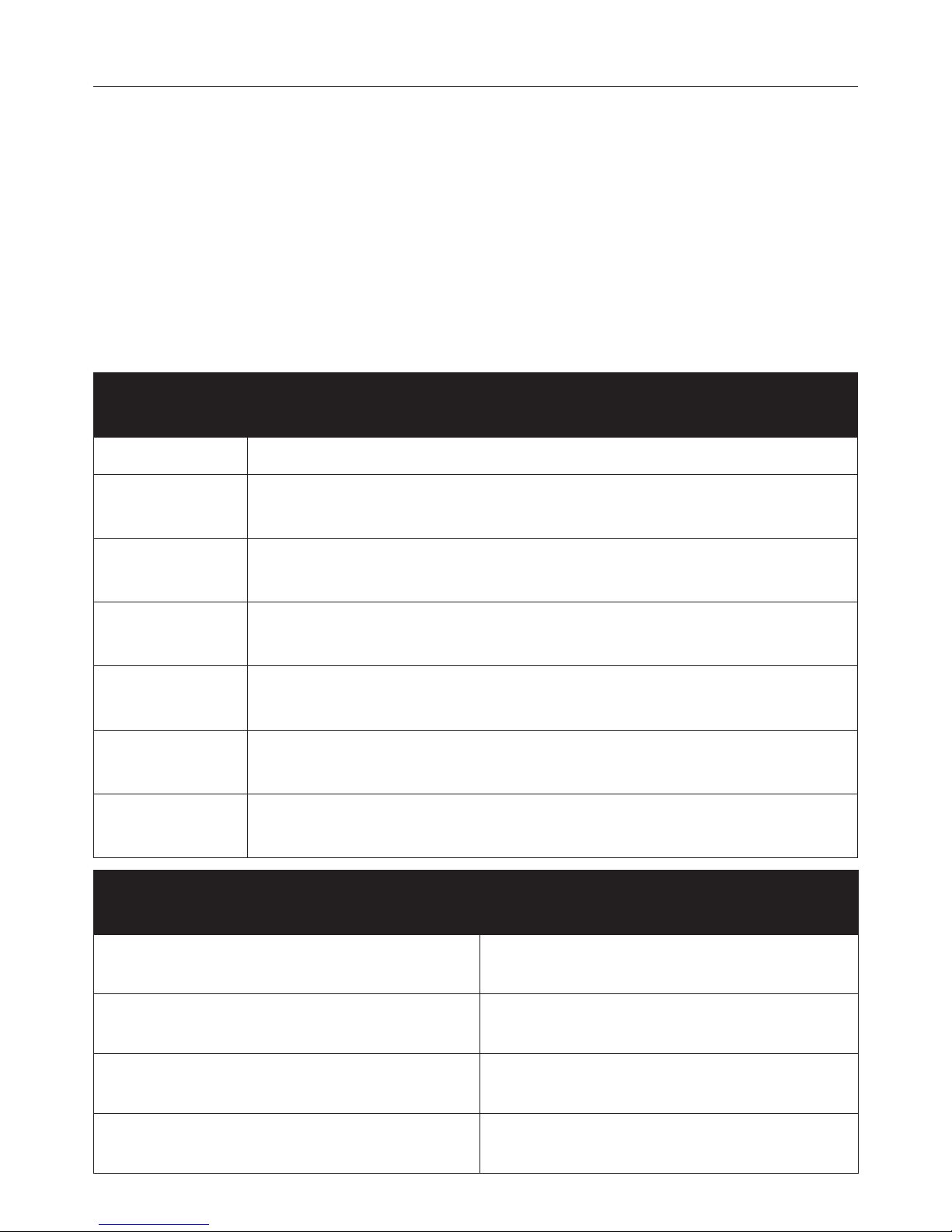

1. Die Aussparung anzeichnen: Hierzu den Einbaurah-

men auf dem Kopf flach auf die Arbeitsplatte legen und

den Umriss mit einem spitzen Bleistift anzeichnen. Da-

bei die Masse 392 mm x 276 mm der nebenstehenden

Zeichnung und Rechtwinkligkeit beachten.

2. Tischplattendurchbuch anzeichnen: Zugleich muss

bei dem kopfüber aufgelegten Einbaurahmen der Tisch-

plattendurchbruch angezeichnet werden in dem man die

vier Randdurchbrüche an der Aussenkontur mit einem

spitzen Bleistift abfährt und diese später mit Stahlline-

al zu einem Rechteck verbindet, wobei der der so ange-

zeichnete Eckenradius die Skizzengrundlage für dieses

Rechteck bildet.

3. Durchbruch aussägen: Den Durchbruch der Tischplat-

te (siehe 2.) mit geeignetem Werkzeug aussägen. Den

12 mm gegenüber der Tischoberfläche abgesetzten Be-

reich für die Geräteauflage mit geeignetem Werkzeug

(z. B. einer Oberfräse, Eckenradius = 10 mm) sauber her-

ausarbeiten, da die entsprechende Kante sichtbare Kan-

te bleibt. Bei anderen Materialien als Holz klären Sie die

Vorgehensweise bitte mit Ihrem Ladenbauer ab.

4. Zuleitung einstecken: Zuleitung in die Einbaulösung

einstecken und Kabel durch den Tischdurchbruch nach

unten führen. Ein fester Sitz des Steckers ist sicherzu-

stellen.

5. Einbaurahmen auflegen: Einbaurahmen auf den ein-

gearbeiteten Tischrand in Einbauposition auflegen und

zusammen mit der Glasplatte die Ebenheit zu der Tisch-

plattenoberfläche nochmals prüfen. Gegebenenfalls-

nacharbeiten. Bitte beachten: Je nach gewünschter Be-

dienseite muss das Gerät ausgerichtet werden. Hierbei

unbedingt auch den Punkt Belüftung berücksichtigen.

6. Schnittflächen versiegeln: Nach der Überprüfung der

Passgenauigkeit empfiehlt es sich, die Schnittflächen

gegen das Eindringen von Flüssigkeiten zu versiegeln.

7. Kabel verlegen: Kabel im Buffet unter der Tischplatte

fachmännisch fest verlegen. Es ist sicherzustellen, dass

das Kabel nicht durch bewegliche Teile unbeabsichtigt

aufgescheuert und auf Zug belastet wird. Schubladen

dürfen sich nicht unter dem Einbaugerät befinden, aus-

ser es befindet sich eine stabile Abtrennwand über die-

ser.

8. Glasplatte auflegen: Glasplatte mittig und waagrecht

auf den Einbaurahmen auflegen. Die Bedruckte Glassei-

te muss nach unten zeigen, die raue Seite nach oben.

Bitte beachten: Die empfindliche Unterseite der Glas-

platte muss mit grosser Vorsicht behandelt werden, um

Kratzer zu vermeiden. Weiterhin müssen die zwei Rei-

hen mit Ihren 5 Bedien- und Anzeigeleuchten des Ein-

baugeräts durch die dafür vorgesehenen durchsichtigen

Fenster im Glasdruck zu erkennen sein.

9. Fläche abkleben: Mit geeignetem Kreppband emp-

fiehlt es sich, die Glasplatte und die Arbeitsplatteno-

berfläche entlang den Verfugenkanten ausreichend breit

abzukleben, um ein sauberes und schnelles Arbeiten zu

ermöglichen.

10.Fuge füllen: Die umlaufend konstant 4mm breite Nut

gleichmässig mit einer geeigneten Fugenmasse (bspw.

Sikaflex®-221) gemäss deren Verarbeitungsanweisung

verfugen. Fugenmasse ist nicht im Lieferumfang enthal-

ten. Bitte ausschliesslich für den Lebensmittelbereich

geeignete Stoffe verwenden! Achten Sie insb. bei Ar-

beitsplatten aus Stein auf die Wahl einer geeigneten Fu-

genmasse (z.B. Natursteinsilikon), um Verfärbungen zu

vermeiden. Achten Sie weiterhin auf eine absolut sau-

bere Nut, um Verunreinigungen in der Fugenmasse zu

verhindern.

11.Fuge sauber ziehen: Fugenmasse unter Zuhilfenahme

eines Fugenabziehers sauber abziehen.

12.Fugenmasse austrocknen lassen: Fugenmasse nach

Herstellerangaben verarbeiten und austrockenen lassen.