1.0 PREMESSA

Questo fascicolo descrive le istruzioni d’uso e manutenzione delle elettropompe serie -CP 40G-.

Tali elettropompe, per la loro estrema affidabilità, durata, semplicità d’uso, sono comunemente

usate in campo nautico, in particolare per il pompaggio di acqua di mare, acqua dolce, gasolio,

acque grigie, liquidi non infiammabili e liquidi puliti senza parti in sospensione, per applicazioni di

esaurimento sentina, travaso gasolio, servizio antincendio, alimentazione impianti, o dove si

richiede una pompa con una grande portata di liquido.

L’utilizzo di queste elettropompe deve essere fatto da persone competenti ed è subordinato alle

Direttive delle legislazioni locali.

Prima di installare le El/pompe è indispensabile leggere attentamente questo opuscolo: la

Gianneschi Pumps and Blowers S.r.l. declina ogni responsabilità in caso di incidente

dovuto a negligenza o alla mancata osservanza delle istruzioni qui descritte; declina altresì

ogni responsabilità per danni causati da un uso improprio della pompa.

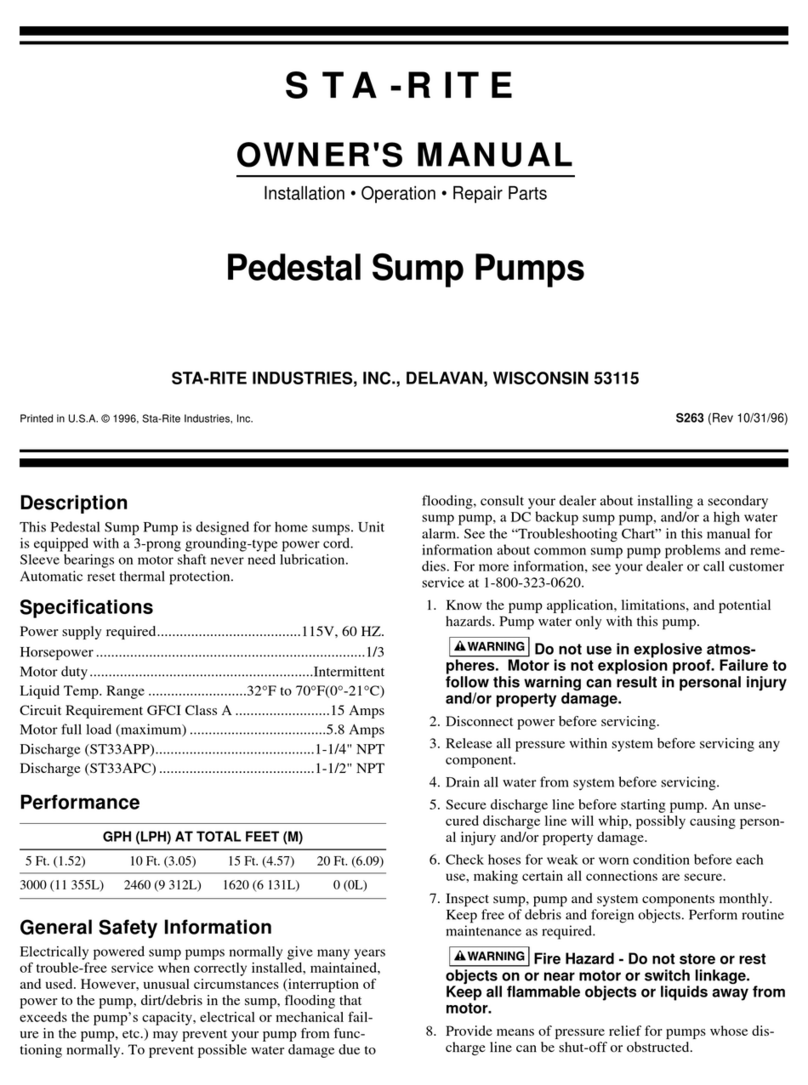

1.1 CONDIZIONI DI IMPIEGO

Queste El/pompe devono essere utilizzate con liquidi puliti entro queste condizioni:

- Pressione statica max. ammessa nel corpo pompa: 6 Bar

- Profondità max. di aspirazione: 8 Mt.

- Temperatura del liquido da pompare: da -5°C. a +60°C.

- Temperatura massima ambiente: +50°C

- Variazione di voltaggio ammessa: ±5%

- Livello di pressione acustica. <70 dB

- Servizio: S1/S2 vedi targa motore

- Avviamenti: Max. 20/h

- Massima viscosità del liquido pompato: Non adatta per fluidi viscosi

- Pompaggio liquidi abrasivi: Non adatta per liquidi abrasivi

- Pompaggio liquidi acidi: Min. PH=5

- Pompaggio liquidi alcalini: Max. PH=8

1.2 MOVIMENTAZIONE

La pompa o il gruppo elettropompa devono essere movimentati e trasportati SEMPRE in

posizione orizzontale.

Prima di effettuare il trasporto occorre verificare sui documenti di trasporto e le documentazioni

tecniche:

- il peso totale

- il baricentro della massa

- le dimensioni d'ingombro di massima

- la posizione dei punti di sollevamento.

Per un sollevamento in sicurezza è necessario fare uso soltanto di funi od imbracature idonee

posizionate direttamente sulla pompa e/o utilizzando gli appositi golfari o punti di aggancio

presenti sul basamento con manovre effettuate correttamente onde evitare di danneggiare la

pompa e/o cose provocare infortuni a persone.

I golfari previsti per sollevare solo un singolo componente del gruppo elettropompa NON devono

essere utilizzati per sollevare l'intero gruppo elettropompa.