目次

はじめに

安全についてのインフォメーション

安全のために

1.構造と作動・・・・・・・・・・・・・・・・・・・・・ 4

1.1 形番表示・・・・・・・・・・・・・・・・・・・ 4

1.2 構造と作動・・・・・・・・・・・・・・・・・・ 4

2.取付け方法・・・・・・・・・・・・・・・・・・・・・ 4

2.1 開梱・・・・・・・・・・・・・・・・・・・・・ 5

2.2 付属品・・・・・・・・・・・・・・・・・・・・ 5

2.3 準備するもの・・・・・・・・・・・・・・・・・ 5

2.4 ストローク規制・・・・・・・・・・・・・・・・ 5

2.5 取付作業・・・・・・・・・・・・・・・・・・・ 6

2.5.1 作業を始める前に ・・・・・・・・・・・ 6

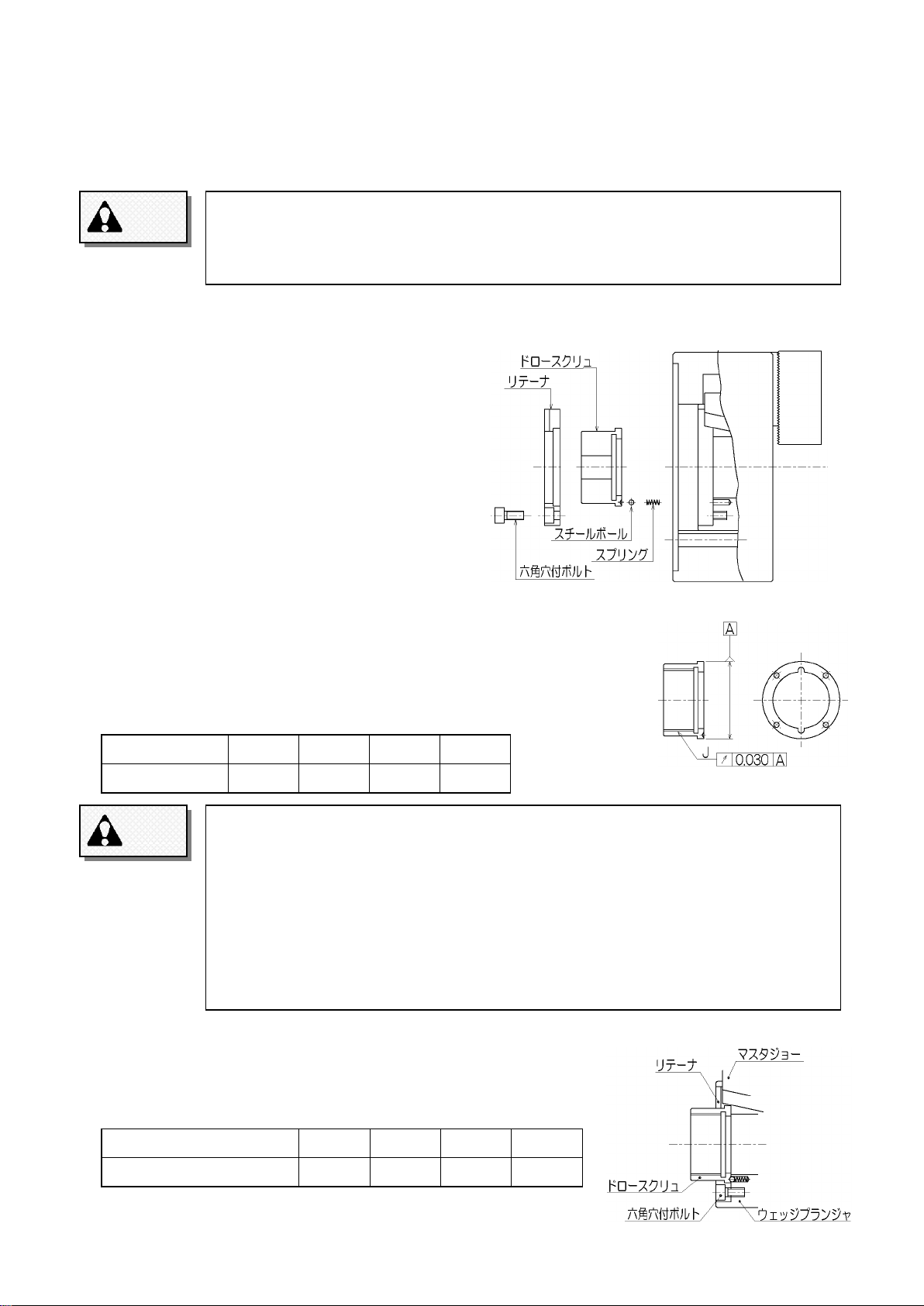

2.5.2 ドロースクリュの取外し ・・・・・・・・ 6

2.5.3 ドロースクリュのねじ加工 ・・・・・・・ 6

2.5.4 ドロースクリュの取付け ・・・・・・・・ 6

2.5.5 チャックアダプタの取付け ・・・・・・・ 7

2.5.6 チャックの取付け ・・・・・・・・・・・ 7

2.5.7 点検・・・・・・・・・・・・・・・・ 8

2.5.8 バランス ・・・・・・・・・・・・・・・ 9

3.使用上の注意・・・・・・・・・・・・・・・・・・・・ 9

3.1 トップジョーの選定・・・・・・・・・・・・・・ 9

3.2 トップジョーの取付け・・・・・・・・・・・・・ 10

3.3 トップジョーの成形・・・・・・・・・・・・・・ 11

3.4 ストッパの取付け・・・・・・・・・・・・・・・ 13

3.5 使用条件の設定・・・・・・・・・・・・・・・・ 13

3.5.1 許容シリンダ力・・・・・・・・・・・・・ 14

3.5.2 ワークの変形・・・・・・・・・・・・・・ 14

3.6 作業上の注意・・・・・・・・・・・・・・・・ 14

3.6.1 ワークを把握する前に ・・・・・・・・・ 15

3.6.2 ワークを把握するとき ・・・・・・・・・ 15

3.6.3 切削中・・・・・・・・・・・・・・・・・ 16

3.6.4 作業終了・・・・・・・・・・・・・・・・ 16

4.保守・・・・・・・・・・・・・・・・・・・・・・・・ 17

4.1 給油・・・・・・・・・・・・・・・・・・・・・ 17

4.2 分解と清掃・・・・・・・・・・・・・・・・・・ 17

4.2.1 分解手順・・・・・・・・・・・・・・・・ 18

4.3 安全回転数の設定・・・・・・・・・・・・・・・ 18

4.4 パーツリスト・・・・・・・・・・・・・・・・・ 19

5.故障対策・・・・・・・・・・・・・・・・・・・・・・ 20

6.仕様・・・・・・・・・・・・・・・・・・・・・・・・ 21

6.1 仕様・・・・・・・・・・・・・・・・・・・・・ 21

6.2 把握力・・・・・・・・・・・・・・・・・・・・ 22

6.3 標準生爪・・・・・・・・・・・・・・・・・・・ 22

6.4 標準硬爪・・・・・・・・・・・・・・・・・・・ 22

6.5 付属品・・・・・・・・・・・・・・・・・・・・ 23

限定保証・・・・・・・・・・・・・・・・・・・・・・・・ 23