IGEBA TF 35 User manual

Nebelgerät / Fog Generator

Modellreihe / Product line

IGEBA Geraetebau GMBH

Heinrich-Nicolaus-Str. 15

D-87480 Weitnau

[0]8375/9200-0

[0]8375/9200-22

Telex

54729 igeba d

www.igeba.de

Bedienungsanleitung

Instruction Manual

Zertifiziert · Certified

DIN EN ISO 9001

9001

Zertifiziert · Certified

DIN EN ISO 9001

9001

04/2002

Unser Produktionsprogramm

auf einen Blick

Thermalnebelgeräte

TF 35

TF-W 35

TF-W 60

TF 95 HD

TF-W 95 HD

TF 160 HD

TF-W 160 HD

Kaltnebelgeräte

mit Elektromotor:

Nebulo

U 5 E

U 15 E

U 40 HD-E

Mit Benzinmotor:

U 10 M

U 15 HD-M

U 40 HD-M

Motorsprühgeräte

PORT 423 S

Druckspritzen/

Kolbenspritzen

aus Kunststoff oder Edelstahl

Summary of our manufacturing

program

Thermal Fog Generators

TF 35

TF-W 35

TF-W 60

TF 95 HD

TF-W 95 HD

TF 160 HD

TF-W 160 HD

ULV Aerosol Generators

Electrically driven:

Nebulo

U 5 E

U 15 E

U 40 HD-E

Petrol engine driven:

U 10 M

U 15 HD-M

U 40 HD-M

Motorized Knapsack Sprayers

PORT 423 S

Compression sprayers/

Piston sprayers

made of plastic or stainless steel

Notabschaltung / Emergency cut-off device TF 35 E/ AF 35 E

24

TF 35

8 - 30 000 . 00

TF_35_D_E_2002_umschlag 25.11.2002, 11:19 Uhr1

Sehr geehrter Kunde,

Wir beglückwünschen Sie zum Kauf eines IGEBA-Qualitätsproduktes und wünschen Ihnen viel

Erfolg bei der Anwendung!

Bitte beachten Sie, daß es aus verwaltungstechnischen Gründen unerläßlich ist, bei der Bestel-

lung von Ersatzteilen die Teile-Nummer anzugeben, um eine zuverlässige und schnelle

Bearbeitung Ihres Auftrages zu gewährleisten!

Dear customer,

Congratulations for the purchase of our IGEBA quality product and we wish you every success

in the employment of this equipment.

Please make sure however, to always mention the part number of any part to be ordered. This

is essential to guarantee a reliable and quick supply.

Inhaltsverzeichnis Summary Seite/Page

Arbeitsweise des Nebelgerätes Mode of operation 1

Technische Daten Technical Specifications 2

Standardzubehör Standard accessories 2

Sonderzubehör Optional accessories 2

Bedienungsanleitung Operating instructions 3

1. Gerät einsatzbereit machen 1. To prepare unit ready for use 5

Festlegung des Wirkstoffdurchsatzes Select fog solution output 6

2. Starten des Gerätes und Nebeln 2. Starting the unit 7

3. Abstellen des Gerätes 3. Stopping the unit 7

4. Reinigen des Gerätes 4. Cleaning the unit 8

5. Störungssuche 5. Fault finding 10

6. Sonderausführung „E“ 6. Special execution „E“ 14

Ersatzteilliste TF 35 / TF-W 35 / AF 35 Spare parts list TF 35 / TF-W 35 / AF 35 17

Zusätzliche Ersatzteilliste „E“ Additional spare parts list „E“ 21

zusätzliche Ersatzteile für Notabschaltung (nur TF 35 E / AF 35 E

additional spare parts of emergency cut-off device (only TF 35 E / AF 35 E)

37 Dichtring / Gasket ........................................................................A10 x 13,5 DIN 7603-Vf

137 Hohlschraube / Hollow screw .................................................................DIN 7623 A4 MS

320 Druckdose kpl. / Pressure cell

bestehend aus: / consisting of: Pos. 320/2 - 320/19 .......................................8-30 100.00

320/2 Schlauchnippel / Hose stem ..........................................................................8-30 100.08

320/3 Gehäuse Unterteil / Housing underpart

inkl. Pos. 320/19 ...........................................................................................8-30 100.01

320/4 Membrane / Diaphragm ................................................................................8-30 100.03

320/5 Kolben vollst. / Piston, cpl. .............................................................................8-30 150.00

320/6 Druckfeder / Spring .....................................................................................10-03 000.04

320/8 Gehäuse Oberteil / Housing top .....................................................................8-30 100.02

320/9 Lagerbuchse / Bearing bush ..........................................................................8-30 100.07

320/10 Hebel / Lever ................................................................................................8-30 100.05

320/11 Bügel / Bow..................................................................................................8-30 100.06

320/12 Linsenkopfschraube / Fill. head screw ....................................................... DIN7985 M4x6

320/13 Linsenkopfschraube / Fill. head screw ..................................................... DIN7985 M4x12

320/14 Linsenkopfschraube / Fill. head screw ..................................................... DIN7985 M4x30

320/15 Unterlegscheibe / Plain washer ...................................................................DIN125 B 4,2

320/17 Sechskantmutter / Hexagon nut....................................................................DIN6923 M5

320/19 Gewindestift / Set screw.................................................................... DIN913 M5 x 16 VA

321 Bowdenzug kpl. / Bowden wire

bestehend aus: / consisting of: Pos. 321/1 - 321/13 .......................................8-30 200.00

321/1 Kolben / Piston .............................................................................................8-05 720.02

321/2 O-Ring / O-Ring .........................................................................................Ø1,5 x 1 Viton

321/3 O-Ring / O-Ring ........................................................................................... Ø3 x1 Viton

321/4 Mutter / Nut ..................................................................................................8-30 200.02

321/5 Druckfeder / Spring .......................................................................................... VD-173 B

321/6 Schraubhülse / Screw bushing ......................................................................8-30 200.01

321/7 Bowdenzughülle / Bowden wire wrap ............................................................8-30 200.05

321/8 Verstellschraube mit Mutter / Adjustment screw with nut .................................8-30 200.06

321/9 Litze mit Lötnippel / Stranded cord with solder nipple......................................8-30 200.04

321/10 Schraubnippel / Screw nipple ........................................................................8-30 200.03

321/11 Sechskantmutter 7 / Hexagon nut ..................................................................DIN 934 M6

321/12 Kabelbinder / Cable clip ............................................................................... 2,5 x 98 mm

321/13 Spiralband / Spiral tape ...................................................................................SB50/150

322 Anschlußteil gelötet / Connecting piece ..........................................................8-30 300.00

324 Druckleitung kpl. / Pressure line, cpl.

bestehend aus: / consisting of: Pos. 324/1 - 324/3 .........................................8-30 400.00

324/1 Schlauch / Hose ...........................................................................................8-30 400.01

324/2 Düse Ø1,2 / Nozzle Ø1,2 .............................................................................10-00 300.02

324/3 Y-Stück / Y-Connection piece .....................................................................94-06 500.10

Pos. Nr. Teilebezeichnung Teile Nr.

Item no. Spare parts name Part no.

2221 23

TF_35_D_E_2002_umschlag 22.11.2002, 13:40 Uhr2

1

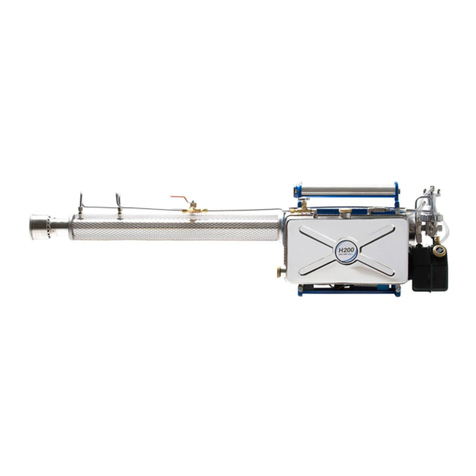

Arbeitsweise des Nebelgerätes

Das Gerät arbeitet nach dem Prinzip des einseitig

offenen Strahlrohres (Schmidt-Argus Rohr) mit ei-

nem Ventil an der Einströmseite (Vergaser) und

offenem Auslaß. Dieses System mit Vergaser,

Mischrohr, Brennkammer und Entspannungsrohr

stellt ein akustisches Schwingungssytem dar, in

welchem frequenzbehaftete Gaswechselvorgänge

stattfinden. Bei dem gelieferten Gerät liegt die

Arbeitsfrequenz bei ca. 100 Hz. Im Entspannungs-

rohr – besser Schwingrohr – können an dessen

austrittseitigem Ende Flüssigkeiten in den pulsie-

renden Gasstrahl eingeleitet werden. Die hohe

Frequenz der Gassäule bzw. die hohe Gas-

geschwindigkeit erlaubt die Einleitung und Zertei-

lung entflammbarer und im chemischen Abbau

empfindlicher Lösungen, ohne Gefahr im Hinblick

auf ihre Zersetzung durch extrem kurze Verweil-

zeitenim heißenGasstrahl.Die hoheGastemperatur

bewirkt den optischen Effekt eines sichtbaren

NebelsdurchVerdampfen einerbestimmtenKompo-

nente der Wirkstofflösung, z.B. Öle.

Das kleine Bild zeigt das Gerät mit Wirkstoffnotab-

schaltung

Mode of operation

The Fog Generator operates on the principle of the

onesided open jet-tube (Schmidt-Argus-Tube) with

a valve at the inlet side (carburetor) and an open

outlet (fog outlet). This system – operating without

any moving parts – with carburetor, mixer tube,

combustion chamber and resonator constitutes an

acousticaloscillationsystem at acertain frequency.

ThisFog Generator worksat an operatingfrequency

of abt. 100 cycles/second.

Liquids (chemical formulations, oils, etc.) can be

fed into the pulsating gas stream of the resonator

at the outlet end. The high frequency of the gas

allows the application and break up of solutions,

otherwise susceptible to combustion or de-

composition, due to the very short time they are

exposed to the hot gas stream.

The small picture shows the unit equipped with

emergency cut-off for solution.

TF 35 E / AF 35 E TF 35 / AF 35

2

18,7 kW (25,4 PS)

2,0 l/h

1,2 l

0,06 bar (6.000 Pa)

4 x 1,5 V Batterien

8-42 l/h

0,8-2 mm Ø

5 l oder 10 l

0,25 bar (25.000 Pa)

8,8 kg

27 x 34 x 137,5/133 cm

18,7 kW or 25,4 HP

2,0 l/h

1,2 l

0,06 bar or 6.000 Pa

4 x 1,5 V Batteries

8-42 l/h

0,8-2 mm Ø

5 l or 10 l

0,25 bar or 25.000 Pa

8,8 kg

27 x 34 x 137,5/133 cm

Performance of combustion

chamber, approx.

Fuel consumption, approx.

Fuel tank capacity

Pressurein fueltank,approx.

Ignition by electronic coil,

supplied from

Solution output, approx.

Flow control jets

Solution tank capacity

Pressure in solution tank,

approx.

Weight (empty), approx.

Dimensions (W x H x L)

Technical Specifications:

TF 35/TF-W 35/AF 35* TF 35/TF-W 35/AF 35*

TF 35

08 (10 l/h)

12 (20 l/h)

14 (30 l/h)

x

x

x

x

x

x

x

TF-W 35

08 (10 l/h)

10 (15 l/h)

—

x

x

x

x

x

x

x

1 Set of flow control jets

1 Solution line, long

1 Fuel funnel with

strainer

1 Solution funnel with

strainer

1 Set of repair tools

1 Set of cleaning tolls

- Gasket, Diaphragms

- Operation and service

manual, Spare parts list

TF 35

08 (10 l/h)

12 (20 l/h)

14 (30 l/h)

x

x

x

x

x

x

x

TF-W 35

08 (10 l/h)

10 (15 l/h)

—

x

x

x

x

x

x

x

Technische Daten:

Brennkammerleistung, ca.

Benzinverbrauch, ca.

Benzintankinhalt

Betriebsdruck im Benzin-

tank, ca.

Zündung durch elektroni-

schen Zündfunkengeber,

gespeist durch

Wirkstoffausbringmenge, ca.

Wirkstoffdosierdüsen

Wirkstofftankinhalt, ca.

Betriebsdruck im Wirk-

stofftank, ca.

Gewicht, leer, ca.

Abmessungen (B x H x L)

Standardzubehör:

1 Satz Wirkstoffdüsen

1 Wirkstoffsaugleitung, lang

1 Kraftstofftrichter mit Sieb

(Maschenweite 0,2 mm)

1 Wirkstofftrichter mit Sieb

(Maschenweite 0,2 mm)

1 Satz Wartungswerkzeuge

1 Satz Reinigungswerkzeuge

- Dichtungen, Membranen

- Bedienungsanleitung,

Ersatzteilliste

Sonderzubehör:

- Monozellen (Ø 33 x 61 mm),

1,5 V, Alkaline, IEC R 21

- Nebelrohr, 45° -abgewinkelt

10-12 000.00

- Wirkstoffdosierdüsen

- Flammeinrichtung für ca.

15 l/h Öldurchsatz, Düse 10

10-15 000.00

- Kleinmengenaufsatzbehälter,

pneumatischer Rührer für

Pulver, Inhalt 500 ml (0,5 l)

10-18 000.00

- Spezialnebelrohr für wasser-

gelöste Wirkstoffe

10-05 000.10

- Manometer für

Druckmessung

Optional accessories:

TF 35

x

x

10 (15 l/h)

20 (42 l/h)

x

x

x

x

TF-W 35

x

—

x

—

—

x

—

x

- Batteries (Ø 33 x 61 mm),

1,5 V, Alkaline, IEC R 21

- Fog tube, 45° -bent

10-12 000.00

- Flow control jets

- Flame throwing

attachment, jet 10

10-15 000.00

- Small container fixed at fog

solution socket, capacity

500 ml (0,5 l)

10-18 000.00

- Special fog tube for

water soluble mixtures

10-05 000.10

- Pressure gauges for

solution and petrol tank

TF 35

x

x

10 (15 l/h)

20 (42 l/h)

x

x

x

x

TF-W 35

x

—

x

—

—

x

—

x

Standard accessoires:

* Tech. Daten gelten auch für E-Version * Tech. Specifications also valid for E-Versions

3

Operating instructions

Observe carefully:

1. Wear ear protectors when operating the

unit, noise level 90 dBA.

2. Always reattach safety devices when repair

work is completed.

3. When filling with petrol pay attention that

none is spilled, especially when unit is still

warm.

4. Smoking is forbidden when using fuel. Avoid

exposure to open flame.

Safety precautions must always be observed when

using fuel driven appliances.

The following rules should be observed when using

fog generators:

- do not fog if the unit is not running perfectly

- wear breathing mask with combinations filter

against organic fumes and solvents, when

working in closed areas

- do not leave the appliance working unobserved

in closed areas for longer periods

- do not transport the unit in closed vehicles while

still warm

Bedienungsanleitung

Unbedingt beachten:

1. Gehörschutz muß beim Arbeiten mit dem

Gerät getragen werden, weil ein Lärmpegel

von 90 dBA erreicht wird.

2. Nach Reparaturarbeiten zuvor entfernte

Schutzvorrichtungen wieder anbringen!

3. BeimEinfüllenvonBenzindaraufachten,daß

nichts verschüttet wird! Besondere Vorsicht

bei noch warmem Gerät!

4. RauchenundoffenesFeueristbeimUmgang

mit Kraftstoff verboten!

Die geltenden Bestimmungen über Vorsichtsmaß-

nahmen beim Betrieb von benzinbetriebenen Ge-

räten müssen stets beachtet werden.

Für das Nebelgerät gilt insbesondere:

- Nicht nebeln, wenn das Gerät nicht einwandfrei

läuft.

- In geschlossenen Räumen Atemmaske mit

Kombinationsfiltergegenorganische Dämpfeund

Lösungsmittel tragen. Nur mit geeigneter Schutz-

kleidung arbeiten.

- Das Gerät in kleinen, geschlossenen Räumen

nicht unbeobachtet und länger als notwendig ar-

beiten lassen.

- Das noch betriebswarme Gerät darf nicht in ge-

schlossenen Fahrzeugen transportiert werden.

4

Für Öl oder Trägerstoff

For Oil or Carrier

109

108

Bild / illus. 0

Für Wasser und / oder Trägerstoff

For water and / or Carrier

Bild / illus. 2

Bild / illus. 3

Bild / illus. 1

Bild / illus. 2a

5

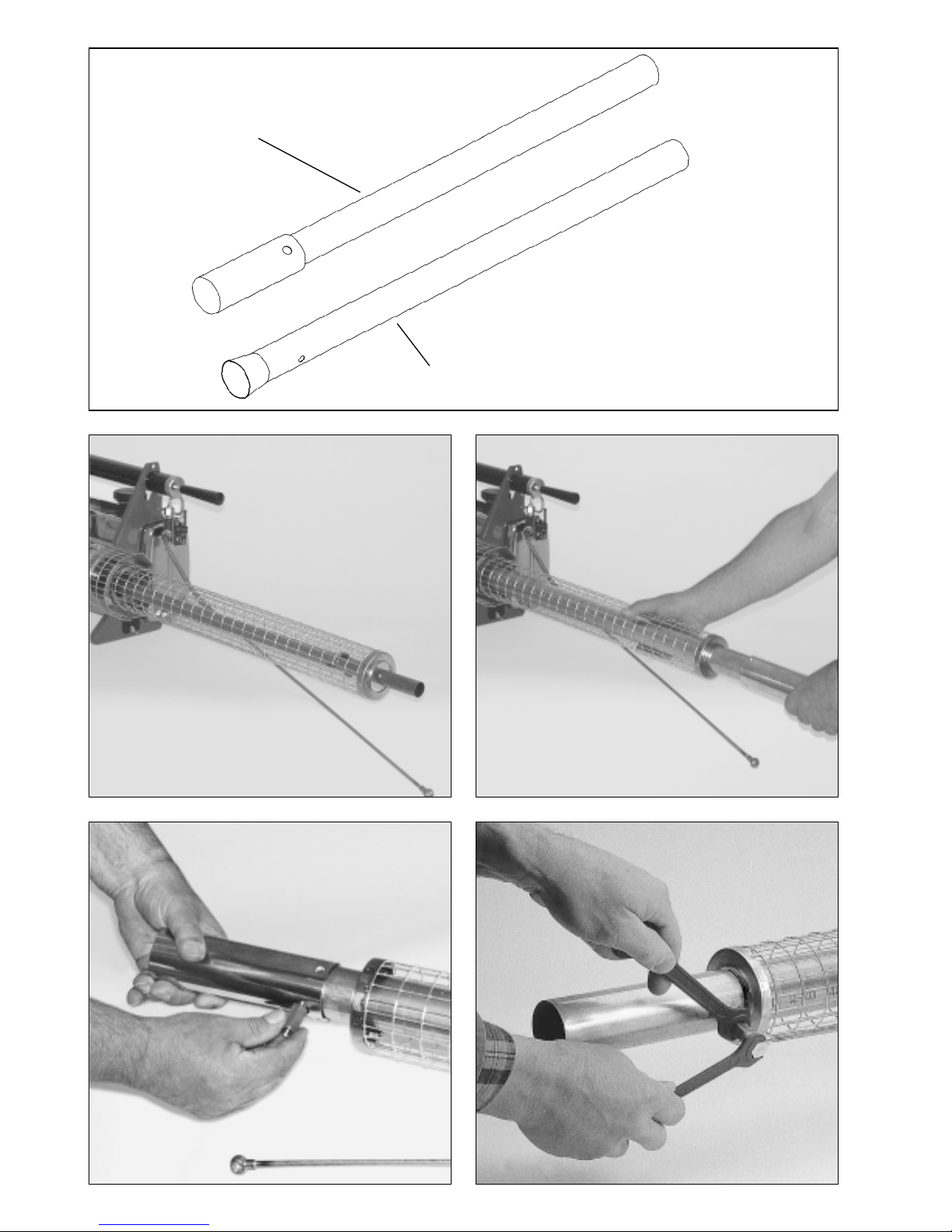

1. Gerät einsatzbereit machen

(Bild 0, 1, 2 + 3, Seite 4)

Aus Transportgründen befindet sich das Nebelrohr

(108/109) nach dem Auspacken des Gerätes nicht

in Betriebsstellung:

- Nebelrohr (108/109) über Schwingrohr des

Resonators (97) in den Kühlmantel (100) hinein-

schieben, bis die Bohrung mit dem Gewinde-

stutzen zum Einschrauben des Nebelstutzens

(114) fluchtet.

- Den Berührungsschutz (113) auf das Ende des

Kühlmantels (100) aufschieben und auf dem

Kühlmantel befestigen.

- NachdemEinschrauben desNebelstutzens (114)

per Hand die gewählte Hohlschraube (117) mit

Wirkstoffdosierdüse und den beiden Kupfer-

dichtungen mit der Wirkstoffleitung (115/116)

montieren. Beim Festziehen der Hohlschraube

(117) unbedingt mit einem 2. Schlüssel am

Nebelstutzen (114) gegenhalten (Bild 3).

- Batterien entsprechend dem Schema auf dem

Schild (82) nach dem Entfernen der Batterieab-

deckung (71) einlegen. Der Pluspol befindet

sich an der Kontaktplatte (70) und der Minuspol

an der Batterieabdeckung (71) mit Feder (87).

Nach dem Einlegen der Batterien die Abdek-

kung (71) von Hand andrücken und zuerst die

Seite mit Schlitz über die untere - halb heraus-

geschraubte - Flügelschraube schieben. Da-

nach die obere Flügelschraube (88) einschrau-

ben, untere Flügelschraube nachziehen.

- Zündung durch Drücken des Startknopfes (78)

prüfen. Ein Summerton muß gut hörbar sein.

- Kraftstoffbehälter (10) mit Normalbenzin füllen

ohneirgendwelche Zusätze. Superbenzinbringt

keine Vorteile. Nach Füllen Tankverschluß (7)

gut von Hand anziehen.

- Ziehen Sie Knopf (52) der Benzinabstellung (49)

ganz nach oben.

- Wirkstoffbehälter (1/6) füllen. Bitte Wirkstoff-

trichter mit Sieb verwenden. Tankverschluß

richtig aufsetzen und nach rechts drehen.

- Darauf achten, daß der Wirkstoffhahn (120)

geschlossen ist. Hebel zeigt nach oben.

1. To prepare unit ready for use

(illus. 0, 1, 2 + 3, page 4)

Having unpacked the unit, you will find the fog tube

(108/109) is not in operating position:

- push fog tube (108/109) over the resonator (97)

into the cooling jacket (100) until the holes align

with the screw neck to screw in the fog solution

socket (114)

- push the protective guard (113) to the end of the

cooling jacket (100) and secure to the cooling

jacket

- after screwing in the fog solution socket (114) by

hand join the solution dosage nozzle to the

solution tube (115/116) by connecting with the

hollow screw (117) and copper gaskets. When

tightening screw (117) it is necessary to hold a

second spanner against fog solution socket

(illus. 3).

- remove battery cover (71) and insert batteries

as per diagram. The positive pole is situated in

front of the petrol tank (10) and the negative pole

onthebattery cover(71).After insertingbatteries

press lid down and first push slotted side over

the lower - half unscrewed - wing screw.

Thereafterfix upper wingscrew (88).Now tighten

the lower wing screw.

- check ignition coil by pressing starter button

(78). A buzzing sound is easily audible.

- fill petrol tank with normal grade petrol, without

any additives. There is no advantage achieved

in using higher grade petrol. After filling, tighten

petrol cap (7) firmly by hand.

- pull button (52) of petrol control (49) fully up to

stop.

- fill solution tank (1/6). Always use solution funnel

with filter. Place tank cap in proper position and

turn to the right

- make sure that solution tap (120) is closed.

Lever points upwards.

6

Select fog solution output

Water has been used to determine the output:

Jet Jet Jet Jet Jet Jet

Volume

Mark 0,8* 1,0* 1,2 1,4 1,6 2,0

L/h, ca. 10 15 20 30 35 42

* Use only these jets for TF-W 35!

Due to several outside influences on the viscosity

of the individual formulations we advise that you do

your own metering of the output under prevailing

conditions. However, this refers mainly to tropical

countries.

Whenapplying waterbasedformulations preferably

use a small jet max 1,0. Connect special fog tube

with cone extension (see list of extras page 2), for

water based products.

Caution:

For indoor operation of Thermal Fogging Equip-

ment:Concentrations of carriersused whenfogging

certain chemicals are combustible when dispersed

as aerosols. The dose of these combustible

materials in ready mixed fogging formulations

should not exceed the following maximum

concentrations per 1.000 cu. metres.

a) Special Carriers: b) Fuels/White Oils:

Nebol 3,0 l Vegetable oil 2,5 l

Glyzerine 2,5 l Diesel-/Heating oil 2,0 l

Ekomist 2,0 l Kerosene 2,0 l

Ethylenglykole 2,0 l Petropal 2,0 l

Diethylenglykole 2,0 l Shell Risella 15 1,5 l

VK 2-spezial 2,0 l

VK 1 1,5 l

Nevolin/Nevocol 1,5 l

Though these values may not correspond with

those given by the manufacturers and may be

higher than limits quoted in dosage tables, they

have been established to be sufficiently below the

lower limits of inflammability, to be recommended

as safe. It is recommended that only that volume of

fog solution calculated to be required for the

enclosed area to be treated, should be placed in

the solution tank of a machine.

It is not allowed to leave the unit unattended in

aroomwhileoperating,ifitisnotequippedwith

emergency cut-off device. Model „E“.

Festlegung des Wirkstoff-

durchsatzes

Ausbringmengen wurden mit Wasser gemessen:

Düse Düse Düse Düse Düse Düse

Kenn-

zeichn. 0,8* 1,0* 1,2 1,4 1,6 2,0

L/h, ca. 10 15 20 30 35 42

* nur diese Düsen im Nebelgerät TF-W 35 einsetzen!

Aufgrund der äußeren Einflüsse auf die Viskosität

der einzelnen Wirkstoffe empfehlen wir, vor dem

Einsatz eine Ausliterung vorzunehmen. Dies betrifft

jedoch hauptsächlich tropische Einsatzgebiete.

Bei der Vernebelung von wässrigen Formulierun-

gen eine kleine Dosierdüse, max. 1,0 wählen.

Spezialnebelrohr für Wasser mit konischer Erwei-

terung montieren (siehe auch Liste "Sonder-

zubehör", Seite 2).

Achtung:

Beim Nebeln in geschlossenen Räumen ist wegen

Bildung eines zündfähigen Gemischs bei Überdo-

sierung unbedingt zu beachten:

Die Dosierung brennbarer Anteile der abgesetzten

Nebelmenge darf folgende Maximalwerte bei

1.000 m3Rauminhalt nicht übersteigen:

a) Nebelzusatzstoffe: b) Kraftstoffe, Weißöle:

Nebol 3,0 l Pflanzenöle 2,5 l

Glyzerin 2,5 l Diesel-/Heizöl 2,0 l

Ekomist 2,0 l Petroleum 2,0 l

Äthylenglykol 2,0 l Petropal 2,0 l

Diäthylenglykol 2,0 l Shell Risella 15 1,5 l

VK 2-spezial 2,0 l

VK 1 1,5 l

Nevolin/Nevocol 1,5 l

Die hier aufgeführten Grenzwerte liegen ausrei-

chend unter der Zündgrenze, aber auch deutlich

über den in Dosiertabellen angegebenen Werten.

Wir empfehlen nur soviel in den Tank zu füllen, wie

für den vorgegebenen Rauminhalt errechnet wur-

de.

Wenn das Gerät in den zu vernebelnden Raum

gestelltwirdundohneAufsichtläuftmußesmit

Wirkstoffnotabschaltungausgerüstetsein.Aus-

führung „E“

7

2. Starting the unit

- pull button (52) upwards

- press starter button (78) and keep pressed

- actuateair pump(91). Pumpregularlyandevenly

- when the first explosions are audible pump an-

other 1 - 2 strokes

Notice: The air pump creates pressure for the

petrol supply. The lower the petrol in the tank, the

more pumping strokes are necessary. Therefore

when possible always start with a full tank.

Let the unit warm up for about 1 minute and keep

the solution tap (120) in closed position.

Important: Make sure that the petrol volume is

sufficient for the intended period of fogging. The

contents of the solution tank is sufficient according

to the size of the desired jet to last between 8-40

minutes. With a full fuel tank (1,2l) the unit runs abt.

45 min.!

3. Stopping the unit

- close solution tap (120) by 1/4 turn to clear or

ventilate the solution pipe (115/116)

- wait until fog is no longer visible

- nowclose solutiontap completely(lever upwards)

- press button (52) until no explosions are audible

- actuate air pump (91) 2-3 times and press

simultaneously starter button (78). Explosions of

remaining gases might be audible.

- release pressure from solution tank by turning

tank cap (2) to the left. When unit is not running

don´t close tank cap (2) tight.

2. Starten des Gerätes

- Abstellknopf (52) hochziehen.

- Startknopf (78) drücken und gedrückt halten.

- Startluftpumpe (91) betätigen. Gleichmäßig

und nicht stoßartig pumpen.

- Wenn die ersten Verpuffungen hörbar sind,

noch 1 - 2 mal nachpumpen.

Hinweis: Mit der Startluftpumpe wird der För-

derdruck für das Benzin erzeugt. Dies bedeutet,

daß je niedriger der Benzinstand im Tank, desto

mehr Pumpenstöße müssen ausgeführt werden.

Deshalb nach Möglichkeit immer mit vollgefülltem

Tank starten. Gerät nach dem Start für ca. 1 Minute

warmlaufen lassen. Der Wirkstoffhahn (120) muß

solange geschlossen bleiben.

Achtung: Unbedingt darauf achten, daß der vor-

handene Benzinvorrat für die Ausbringung der ein-

gefüllten Wirkstoffmenge ausreicht. Der Inhalt des

Wirkstoffbehälters reicht je nach Größe der ver-

wendeten Dosierdüse für 8-40 Minuten. Die Laufzeit

mit vollem Benzintank (1,2 l) beträgt ca. 45 min.!

3. Abstellen des Gerätes

- Wirkstoffhahn (120) 1/4 Umdrehung zum Spülen

der Wirkstoffleitung (115/116) schließen.

- Warten bis kein Nebel mehr austritt.

- Wirkstoffhahn danach ganz schließen (Hebel-

stellung senkrecht nach oben)

- Knopf (52) drücken, bis keine Verpuffungen

mehr hörbar sind.

- Startluftpumpe(91) 2-3mal betätigenund gleich-

zeitig Startknopf (78) drücken. Eventuell vor-

handene Restgase verpuffen.

- Wirkstoffbehälter (1/6) durch Linksdrehen des

Tankverschlusses (2) dekomprimieren. Ver-

schlussdeckel (2) während des Nichteinsatzes

des Gerätes nicht fest anziehen.

8

4. Cleaning the unit

Although all solution carrying pipes are made of

rust proof material they should be cleaned at least

once a week. When using water as carrier this

should be done after every operation. (Especially

with suspensions). Pour approx. 1/4 l of water into

the solution tank, shake well and fog to clear pipe

system. If fogging is not possible, unscrew fog

solution socket (114) but fit again to solution pipe

(115/116). Collect water through solution socket

into a container or through opening (7).

Toensurethatthefoggeneratorisreadyforuse

at all times, we recommend before storage:

a) rinse the empty solution tank and clean as

stated above. Do not tighten tank lid (2)

b) clean unit of any outside dirt

c) remove diaphragm (33) in air intake valve (30,

illus. 4). Check for any damage (bends etc.) and

clean. Clean also the valve plate (34) and the

spacer plate (32). A petrol soaked cloth (illus. 5)

is suitable

d) remove residue in resonator (97), fog solution

socket (114) and possibly fog tube (97) with

pipe cleaning tool (141) (illus. 8)

e) clean mixing chamber (24) and mixing pipe of

resonator (97) of combustion residues with pipe

cleaning tool (141, illus. 6). When inserting the

pipe cleaning tool (141) into the mixing chamber

(24) after unscrewing the swirl vane (26, illus. 6),

pay special attention that the atomizer nozzle

enters the mixing chamber from the left side.

Take care not to damage the fuel atomizer

nozzle (illus. 6) with the cleaning tool

f) empty petrol tank when unit is cold. Do not

tighten tank cap (7)

4. Reinigen des Gerätes

Obwohl alle wirkstofführenden Teile des Gerätes

aus nichtrostendem Material hergestellt sind, soll-

ten diese Leitungen wenigstens einmal wöchent-

lich gereinigt werden. Bei Ausbringen von Wasser

als Trägerstoff (insbesondere bei Suspensionen)

sollte dies nach jedem Einsatz geschehen. Ca. 1/4l

Wasser in den Wirkstoffbehälter geben, gut durch-

schütteln und anschließend vernebeln. Sollte eine

Vernebelung nicht möglich sein, kann durch Ab-

schrauben des Nebelstutzens (114) – aber an

Wirkstoffleitung (115/116) wieder angeschraubt –

das Wasser in einen Behälter oder durch die Öff-

nung (7) abgelassen werden.

Damit Ihr Nebelgerät ständig einsatzbereit ist,

empfehlen wir vor jeder längeren Stilllegung:

a) Wirkstoffbehälter völlig entleeren und reinigen

wie oben beschrieben. Tankdeckel (2) nicht

fest anziehen.

b) Gerät außen vom Schmutz befreien.

c) Membrane (33) im Luftventil (30) herausnehmen

(Bild 4), auf Beschädigung (Knicke o. ä.) prüfen

und reinigen. Die Ventilplatte (34) und die Lochplat-

te (32) ebenfalls reinigen. Hierzu können Sie

z. B.einen benzingetränktenLappen verwenden

(Bild 5).

d) Rückstände im Resonator (97), Nebelstutzen

(114) und evtl. am Ende des Nebelrohres (97)

mittels Rohreiniger (141) entfernen (Bild 8).

e) Mischkammer (24) und Mischrohr des Resona-

tors (97) mit Rohrreiniger (141) von Vergasungs-

rückständen reinigen (Bild 6). Nach dem Entfer-

nen des Verdrängungskörpers (26) den Rohr-

reiniger in die Mischkammer (24) einführen (Bild

6) und unbedingt darauf achten, daß von der

linken Seite aus die Zerstäuberdüse (20) in die

Mischkammer hineinragt. Nicht den Rohrrei-

niger gegen die Zerstäuberdüse stoßen (Bild 6).

f) Benzintank bei kaltem Gerät entleeren. Deckel

(7) nicht fest anziehen.

9

Bild / illus. 4

Bild / illus. 5

Bild / illus. 6

10

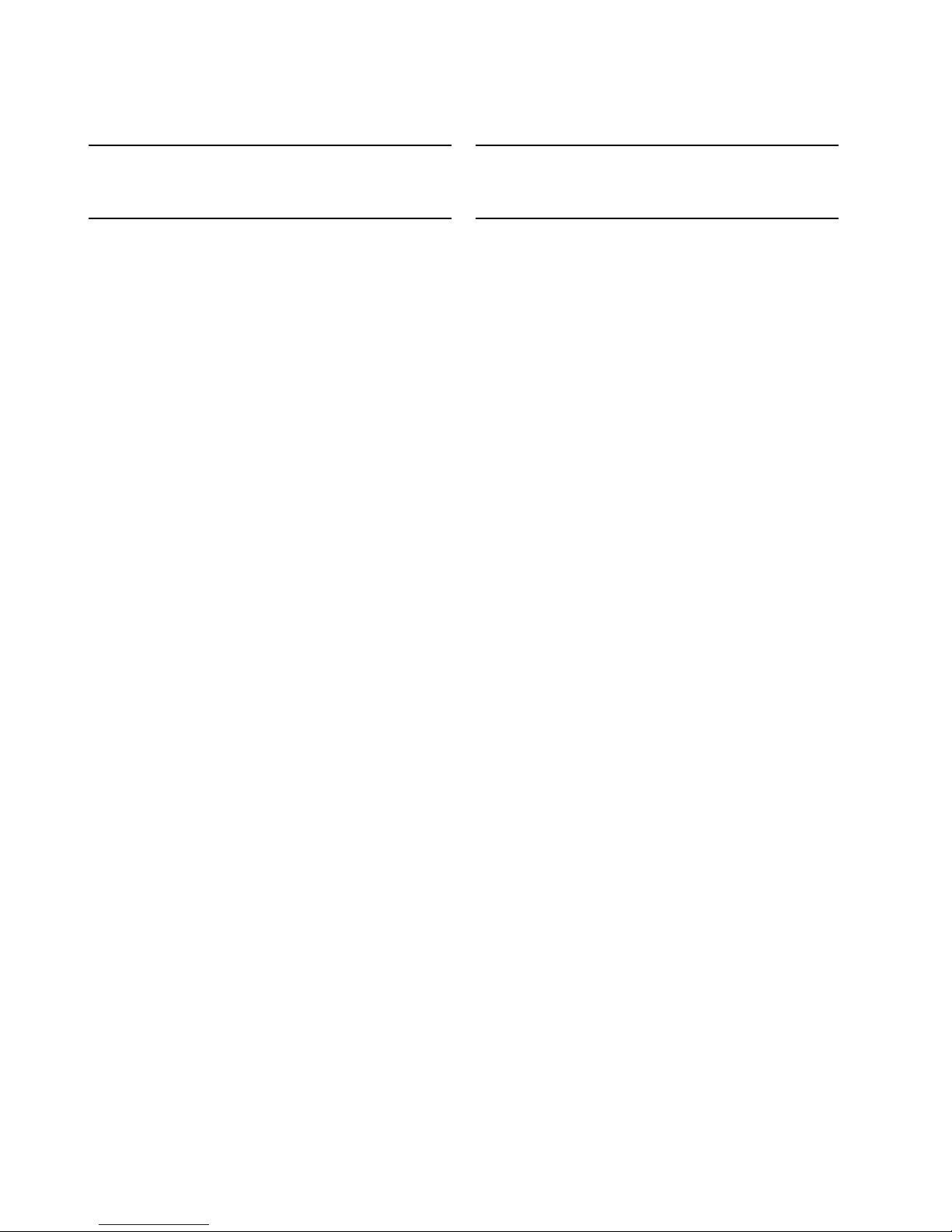

5. Fault finding

If unit has run for some time and will not start or

does not run properly this - as per our experience

- could be due to the following:

1. Air intake valve (30) dirty (illus. 4 + 5)

2. Swirl vane (26) is covered with residues

(illus. 6)

3. Mixing chamber and mixing tube of resona-

tor (97) is covered inside with residues

(illus. 6)

4. End of resonator (97) at fog solution socket

(114) inside blocked by residues (illus. 8)

5. Solution carrying pipe system clogged (137;

138; 139; 120; 115/116; 117; 114)

Should the unit cease to function properly after the

initial start, the following procedure should be

observed:

Every unit is checked before delivery for it´s petrol

consumption at maximum load (42 l/h output). It

must be taken into consideration that our factory

lies approx. 800 m above sea-level and that the

average temperature in our test room is 15° C. This

means that due to big differences in outside

conditions the unit may have to be re-adjusted.

Please do so in the following manner:

- start unit and if necessary raise the petrol flow

rate by regulating needle (17) approx. 1/2 turn to

the left (illus. 7).

- after warmig-up period look into the resonator

(97) at a safe distance (approx. 2 m) and

check flame. The flame should not come out of

the resonator (97). Should this be the case,

reduce petrol flow by turning the regulating

needle (17) to the right and then re-check the

flame.

- "Flooding": When starting the warm unit, it is

possible through too vigorous pumping that the

carburettor floods. In this case petrol fumes

emerge out at the end of the fog tube (108/109).

Close petrol stop button (49), press the

starter button (78) and actuate air pump (91)

until no more explosions are audible. Then re-

startas normal butdonotpumptoovigorously.

5. Störungssuche

Sollte das Gerät nach längerem Gebrauch nicht

oder nicht mehr einwandfrei laufen, liegen erfah-

rungsgemäß folgende Ursachen vor:

1. Luftventil (30) verschmutzt, (Bild 4 + 5)

2. Verdrängungskörper (26) mit Rückständen

belegt, (Bild 6)

3. Mischkammer (23) und Mischrohr (97) zur

Brennkammer (97) innen mit Rückständen

zugesetzt, (Bild 6)

4. Resonatorende(97)beimNebelstutzen(114)

innen durch Rückstände verstopft, (Bild 8)

5. Wirkstoffleitungssystem (137; 138; 139; 120;

115/116; 117; 114) verstopft.

Sollte das Gerät bei der ersten Inbetriebnahme

nicht ordnungsgemäß laufen, ist folgendes zu be-

achten:

Jedes Gerät wird vor Auslieferung bei uns bezüg-

lich Benzinverbrauch auf maximale Leistung (42 l/h

Ausbringmenge) geprüft. Es muß berücksichtigt

werden, daß unser Betrieb ca. 800 m über Meeres-

höhe liegt und die mittlere Temperatur im Prüfraum

ca. 15° C beträgt. Dies bedeutet, daß bei stark ab-

weichendenäußeren Bedingungen dasGerät nach-

justiert werden muß. Bitte gehen Sie wie folgt vor:

- Gerät zum Laufen bringen und falls erforderlich,

den Benzindurchsatz erhöhen, indem die

Regelnadel (17) ca. 1/2 Umdrehung nach links

gedreht wird (Bild 7).

- Nach der Warmlaufphase in ausreichendem

Abstand(ca. 2 m) in den Resonator (97) hinein-

schauenund die Flammebeobachten. DieFlam-

me soll nicht aus dem Resonator (97) heraus-

kommen. Falls doch, durch Rechtsdrehung der

Regelnadel(17) Benzindurchsatzreduzierenund

danach nochmals die Flamme kontrollieren.

- "Überfluten" ("Absaufen"): Beim Starten des

warmen Gerätes kann durch zu heftiges Pum-

pen der Vergaser überfluten. In diesem Fall

treten Benzindämpfe am Ende des Nebelrohres

(108/109) aus. Die Benzinabstellung (49) ist

dann zu schließen, der Startknopf (78) zu drük-

ken und die Startluftpumpe (91) zu betätigen

und zwar solange, bis keine Verpuffungen mehr

hörbar sind. Danach normal starten, dabei aber

nicht zu heftig pumpen.

11

Bild / illus. 7

Bild / illus. 8

Bild / illus. 9

12

a) Gerät startet nicht

- Benzintankinhalt kontrollieren

- Zündfunken kontrollieren;

Verdrängungskörper(26) nachlösen derSchrau-

ben (36) herausziehen, Griffstück (schwarzer

Kunststoff) in die Hand nehmen und mit ange-

schlossenem Zündkabel (104) in geringem

Abstand gegen Masse halten, dabei Start-

knopf (78) drücken. Zündfunke muss sich ca.

3-6 mm „ziehen“ lassen.

Wenn nicht, Batterie wechseln.

- Deckel (8) und Dichtung (9) des Benzintanks

(10) kontrollieren. Den Rand des Gewinde-

stutzens auf Schäden prüfen.

- Dosiernadel (17) herausdrehen, Pumpe (91)

betätigen; Benzin muß austreten. Falls nicht,

- Benzinsaugleitung (54) herausnehmen, Filz-

rohr (59) auf Verschmutzung prüfen und evtl.

ersetzen. Leitung (58) mit Sieb in umgekehrter

Richtung mit Pressluft durchblasen.

- Manschette (95) der Startluftpumpe (91) auf

richtigen Sitz kontrollieren und, falls beschä-

digt, erneuern.

b) Gerät läuft unruhig und/oder bleibt stehen

- Luftventil (30) herausnehmen, Membrane

(33) und Ventilplatten (34 und 32) reinigen.

Membran muß sauber und knickfrei sein

(Bild 5, Seite 9).

- Verdrängungskörper (26) herausdrehen und

kontrollieren. Die Kanten der Prallplatte am

Ende des Verdrängungskörpers müssen sau-

ber und scharfkantig sein: gegebenenfalls mit

Bürste (142) Verdrängungskörper reinigen.

- Mischkammer (24) mit Rohrreiniger (141)

säubern (Bild 6, Seite 9 und vergleiche auch

Punkt 4e).

- Resonatorende (97) und Nebelrohr (108/

109) mittels Rohrreiniger (141) von Wirkstoff-

rückständen befreien. Vorher Nebelstutzen

(114) herausschrauben.

- Falls obige Maßnahmen nicht den gewünsch-

ten Erfolg bringen, Zerstäuberdüse (19) her-

ausnehmen und reinigen (nur mit Pressluft).

a) Unit does not start

- check petrol tank if petrol supply is sufficient

- check spark for ignition;

after having unscrewed the 2 screws (36), pull

off black plastic handle, then hold swirl vane

(26) with connected ignition cable (104) towards

unit mass (minus pole) with a gap of 3-5 mm,

press starter button (78) and watch spark. The

spark must flash over a gap of 3-6 mm.

If not, change batteries.

- check lid (8) and gasket (9) of the petrol tank

(10). Check edge of screwneck for damage

- unscrewregulating needle (17),actuate airpump

(91), petrol should appear. If not,

- remove petrol suction line (54), check felt tube

(59) for dirt and if necessary replace. Blow

through opposite end of hose (58) with filter with

compressed air

- check collar (95) of pump spindle (91) for proper

position and if damaged replace

b) Unit runs unevenly and/or stops

- remove air intake valve (30), clean diaphragm

(33) and valve and spacer plates (34 and 32).

Diaphragm must be clean and free of bends

(cracks) (illus. 5, page 9)

- unscrew swirl vane (26) and check:

The edges of the plate at the end of the swirl

vane (26) must be clean and sharp edged: if

necessary clean swirl vane with brush (142)

- clean mixing chamber (24) with pipe cleaning

tool (141) (illus. 6, page 9). Check with point 4e,

page 8

- unscrew fog solution socket (114), remove

residue from resonator end (97) and fog tube

(108/109 with the pipe cleaning tool (141)

- shouldthestated measures bewithout success,

remove and clean atomizer nozzle (19) only with

compressed air

13

c) Schlechte oder keine Nebelbildung

- Tankverschluß (2) undicht. Dichtung (4) prü-

fen und evtl. auswechseln.

- Bohrung der Doppelhohlschraube (132) auf

Wirkstoffrückstände kontrollieren und mit fei-

nem Draht durchstoßen.

- Wirkstoffhahn (120) auf Durchgang prüfen.

- Wirkstoffdosierdüse (117) bzw. Düsenbohrung

kontrollieren.

- Nebelstutzen (114) auf Durchgang prüfen.

- Druckventil (38) an der Mischkammer (23) her-

ausdrehen und Membrane (40) auf richtigen

Sitz und Sauberkeit kontrollieren! Beim Aus-

tausch immer Membrane (40) nur zusammen

mit O-Ring (41) und Dichtung (42) austauschen.

c) Insufficient fog or none at all:

- tank cap (2) leaks. Check gasket (4) and if

necessary replace

- check for residue in double hollow screw (132)

an clean with fine wire

- check solution tap (120)

- check dosage nozzle (117) for free passage

- check fog solution socket (114) passage

- unscrew air valve (38) on the mixing chamber

(23) and check diaphragm (40) if clean and

properly placed. When replacing diaphragm

(40) alwaysreplace it togetherwithO-ring (41)

and gasket (42).

14

6.0 Sonderausführung

TF 35 E / TF-W 35 E

Pneumatisch/mechanische Wirkstoff-Notab-

schaltung für Standardgeräte wie TF 35 und AF 35

bzw. deren W-Ausführungen (nicht geeignet für

Geräte mit Fernbedienung!)

Die Einzelteile der Notabschaltung sind auf der

Seite 21 aufgeführt und auf Seite 24 als Explosions-

darstellung gezeigt.

Die Funktion ist folgendermaßen zu erklären:

- Über die flexible Druckleitung (324/1) wird bei

laufendem Gerät aus der Startluftleitung und

über das Y-Stück (324/3) Luft mit einem gewis-

sen Überdruck (ca. 0,1 bar) entnommen und

- auf die Membran (320/4) geleitet. Dadurch wird

die Scheibe (320/5) in Richtung Gehäusehälfte

(320/8) gedrückt, wobei gleichzeitig

- die Feder (320/6) zusammengedrückt wird und

der Stift des Tellers durch die Bohrung in der

Gehäusehälfte (320/8) gestoßen wird,

- ein Hebel (320/10) ist über dem Bowdenzug

(321/7) mit dem Sperrstift (321/1) verbunden.

- Wenn nun der Hebel (320/10) bei laufendem

Gerät nach rechts gedrückt wird, so dass der

Stift von Platte (320/5) in die Bohrung des He-

bels (320/10) rutscht, dann ist über den

Bowdenzug (321/7) der Sperrstift (321/1) in

Offenstellung gehalten, so dass nun genebelt

werden kann (Wirkstoffhahn (120), muss offen

sein).

Bei der Notabschaltung des Wirkstoffflusses

passiert folgendes:

- z. B. bei Benzinmangel stoppt das Gerät so-

fort, der Überdruck in der Druckleitung (324/1)

bricht unmittelbar zusammen, wodurch

- die Feder (320/6) die Platte (320/5) mit Stift in

Richtung Gehäusehälfte (320/3) drückt, dadurch

wird

- der Hebel (320/10) freigegeben und die ge-

spannte Feder (321/5) drückt den Sperrstift

(321/1) in Schließstellung, wodurch der

Wirkstofffluss sofort unterbrochen wird bei noch

offenem Wirkstoffhahn (120).

6.0 Special execution

TF 35 E / TF-W 35 E

Pneumatic/mechanical emergency cut-off device

for standard units as e.g. TF 35 and AF 35 or their

W-executions.

The individual components of the cut-off device

are mentioned on page 21 as well as on page 24

as explosion view.

The cut-off device works as follows:

- During the operation of the unit, air with a cer-

tain overpressure (approx. 0,1 bar) is taken from

the starting airline via the Y-piece (324/3) by us-

ing the flexible pressure hose (324/1) and

- conducted on the diaphragm (320/4). In that

way, the disc (320/5) is pushed in the direction

of the housing part (320/8)

- at the same time spring (320/6) being pressed

and the axle of the plate pushed through the

bore situated in the housing part (320/8).

- A lever (320/10) is connected via the Bowden

cable (321/7) with the locking pin (321/1)

- If during the operation of the unit the lever

(320/10) is pushed to the right, the pin of the

plate (320/5) glides into the bore of the lever

(320/10), the locking pin (321/1) placed over the

Bowden cable (321/7) is held in open position

and fogging can be started now (solution tap

(120) has to be open).

If the solution flow has been cut-off following

will happen:

- e.g. in case of shortage of fuel the unit will stop

at once and the overpressure in the pressure

(324/1) line will break down immediately,

- consequently, the spring (320/6) pushes the

plate (320/5) with the pin in the direction of the

housing part (320/3).

- By this, the lever (320/10) will be released and

the pressed spring (321/5) pushes the locked

pin (321/1) in the off-position causing a prompt

interruption of the solution flow while the solu-

tion tap (120) is still open.

15

Einstellung des Sperrstiftes (321/1) bzw. des

Bodenzuges (321/9):

Die Einstellung erfolgt bei jedem Gerät bei der

Endabnahme im Werk, so dass von Kundenseite

bei der Inbetriebnahme nichts zu unternehmen ist.

Nach einer Reparatur oder Verstopfung kann sich

jedoch die Notwendigkeit einer Justierung erge-

ben; in diesem Fall ist wie folgt vorzugehen:

Hinweis: Man muss die Einstellung des Bowden-

zuges bei kaltem Gerät vornehmen, um deren Rich-

tigkeit danach bei warmem Gerät bzw. Resonator

(97) zu überprüfen. Dies ist mit der Tatsache zu

erklären, dass der Nebelstutzen (114) seine Positi-

on um ca. 15 mm nach links verändert infolge

Längenausdehnung des Resonators (97).

Die Montage und Einstellung erfolgt in folgenden

Schritten:

- Sperrstift (321/1) wird in die Aufnahme (321/4)

hineingedreht,

- Mutter (321/6) wird auf das Gehäuse (322) ge-

schraubt,

- auf der anderen Seite (Druckdose 320) wird Teil

(321/10) in dem mittleren Loch des Hebels

(320/10) befestigt,

- der Bowdenzug (321/9) wird durch die Aufnah-

me mit Innengewinde an der Gehäusehälfte

(320/8) und weiter durch die Bohrung des

Sechskantteils von (320/10) geschoben,

- der Schutzmantel mit Endstück (321/8) wird in

die Halterung des Gehäusedeckels (320/8) ge-

schraubt, die Feststellmutter (321/11) von Hand

gegengeschraubt,

- nun zieht man von Hand den Bowdenzug

(321/9) durch Klemmstück (321/10) und befe-

stigt ihn durch Anziehen der Schraube von

(321/10), schließlich Kontermutter (321/11) be-

festigen,

- prüfen, ob Hebel (320/10), wenn man ihn nach

links drückt, noch Spiel hat.

Nun das Gerät starten und warmlaufen lassen.

Dann

- Den Hebeltest (Spiel) nach links wiederholen,

gegebenenfalls nachjustieren, Kontermutter

und Schraube in (321/10) gut nachziehen!

Adjustment of the locked pin (321/1) and of the

Bowden cable (321/9), respectively.

The adjustment of every unit was made during the

final inspection at the factory, so that no action

has to be taken by the customer when starting the

unit.

After a repair or blocking, however, adjustment

might be necessary. In this case, please proceed

as follows:

Remark: the adjustment of the Bowden cable has

to be effected when the unit is cold in order to ex-

amine its correctness with the warm unit. This can

be explained by the fact that the solution socket

(114) changes its position to the left by approxi-

mately 15 mm due to the expansion of the resona-

tor (97).

The mounting and the adjustment will be effected

as follows:

- The locked pin (321/1) has to be screwed into

the support (321/4),

- the nut (321/6) has to be screwed on the hous-

ing (322),

- on the other side the pressure sensitive switch

(320), part no. (321/10), has to be fixed within

the hole being in the middle of the lever (320/10).

- The Bowden cable (321/9) has to be pushed

through the support with internal screw thread

to the housing (320/8) and further through the

bore of the hexagone part (320/10)

- The protective guard with the end piece (321/8)

has to be screwed into the fixing device of the

housing cover (320/8), the fixing nut (321/11)

has to be fixed by hand

- Now, the Bowden cable (321/9) has to be pulled

through the clamping part (321/10) and has to

be fixed by tightening the screw of (321/10).

Finally the counter nut (321/11) has to be fixed,

- check if lever (320/10) still has slack when push-

ing it to the left.

Now start the unit and let it warm up.

Then

- repeat the lever test to the left (slack) and tighten

the screw in (321/10)!

16

NEBELN und Notabschaltung “E”:

- Gerät normal vorbereiten und starten, Wirkstoff-

hahn (120) öffnen, Hebel nach unten, es tritt

noch kein Nebel aus, dieser tritt erst aus, wenn

- Hebel (320/10) der Notabschaltung nach rechts

bewegt wird und der Stift der Platte (320/5) in

das obere Loch des Hebels (320/10) einrastet,

nun ist die Notabschaltung offen; sie bleibt of-

fen und schließt erst, wenn das Gerät gestoppt

wird,

- die übrigen Elemente der Wirkstoffsteuerung

behalten ihre ursprüngliche Funktion.

ABSTELLEN mit Notabschaltung “E”

- Der Abstellvorgang ist genau der gleiche wie

beim Standardgerät. Wenn das Gerät schließ-

lich gestoppt hat, wird Platte (320/5) durch Fe-

der (320/6) in die Ausgangsposition zurück-

gedrückt,

- wodurch der Hebel (320/10) freigegeben wird

und

- der Sperrstift (321/1) von Feder (321/5) in die

Schließstellung gedrückt wird.

WARTUNG

Die Notabschaltung “E” bedarf keiner besonderen

Wartung; es genügt z. B. vor dem Start den Hebel

(320/10) in die Offenstellung zu drücken und dann

freizugeben, um zu sehen, ob er in die Schließ-

stellung durch Feder (321/5) zurückgezogen wird.

FOGGING with emergency cut-off ‘E’

- Prepare the unit in the normal way and start,

open solution tap (120), lever downwards, no

fog will emit. Fog will be visible only when

- Lever (320/10) of the emergency cut-off will be

pushed to the right and the pin of plate (320/5)

will be locked into the upper hole of lever

(320/10). Now the emergency cut-off is open

and will only close when the unit will be stopped,

- All other elements of the solution system keep

their initial function.

STOPPINGTHE UNITwith emergencycut-off‘E’

- The stopping process is identical as with the

standard unit. When the unit finally has stopped,

the plate (320/5) will be pushed back into the

initial position by spring (320/6). By this,

- the lever (320/10) will be released and

- the locked pin (321/1) will be pushed by spring

(321/5) into the off-position.

MAINTENANCE

There is no special maintenance needed for the

emergency cut-off ‘E’. Therefore, it is sufficient to

push the lever (320/10) of the spring (321/5) into

the open position and to release it in order to check

whether it has been pulled back into the cut-off

position.

17

Ersatzteilliste TF 35 / AF 35 (ab Serien Nr. 34.437)

(Bei Ersatzzeilbestellungen bitte Pos. Nr., Teilebezeichnung und Teilenummer angeben)

Spare parts list TF 35/AF 35 (as of serial no. 34.437)

(When ordering spare parts, please mention: Illustr. No., part name and part number)

— Wirkstoffbehälter mit Reinigungsöffnung, kpl. (5 Liter) ...................................... 8-01 005.00

Solution tank with cleaning outlet, cpl.

bestehend aus / consisting of: Pos. 1 / 2 / 7

— Wirkstoffbehälter mit Reinigungsöffnung, kpl. (10 Liter) .................................... 8-01 006.00

Solution tank with cleaning outlet, cpl.

bestehend aus / consisting of: Pos. 6 / 2 / 7

1 Wirkstoffbehälter mit Reinigungsöffnung, (5 Liter) ............................................ 8-01 106.00

Solution tank with cleaning outlet,

inkl. / incl.: Pos. 5 / 118 / 119 / 155 / 158

2 Tankverschluß, kpl. / Tank cap cpl. (5 Liter) ..................................................... 8-01 200.00

Tankverschluß, kpl. / Tank cap cpl. (10 Liter) ................................................... 8-01 205.00

bestehend aus / consisting of: Pos. 3 / 4

3 Deckel / Cover (5 Liter) .................................................................................. 8-01 200.01

Deckel / Cover (10 Liter) ................................................................................ 8-01 205.01

4 O-Ring / O-Ring .............................................................................................. 43x3 Viton

5 Kantenschutz / Edge protection ................................................................... 10-01 000.01

6 Wirkstoffbehälter mit Reinigungsöffnung, kpl. (10 Liter) .................................... 8-01 501.00

Solution tank with cleaning outlet, cpl.

inkl. / incl.: Pos. 5 / 118 / 119 / 155 / 158

7 Deckel, kpl. / Cap cpl. ................................................................................. 10-02 200.00

bestehend aus / consisting of: Pos. 8 / 9

8 Deckel / Cap ............................................................................................... 10-02 200.01

9 Dichtung / Gasket ....................................................................................... 10-02 200.02

— Benzintank, kpl. / Gasoline tank, cpl. .............................................................. 8-02 000.00

bestehend aus / consisting of: Pos. 10 / 11 / 7 / 160

10 Benzintank / Gasoline tank ............................................................................ 8-02 100.00

11 Dichtungsprofil / Profiles joint ....................................................................... 10-03 000.05

12 Gehäusedeckel / Surge tank cover ................................................................. 8-05 700.01

13 Dichtung / Gasket ......................................................................................... 8-05 700.02

14 Beruhigungsbehälter / Surge tank ..................................................................8-05 710.00

15 O-Ring / O-Ring ........................................................................................... 14x1,5 Viton

16 Düsennadel, kpl. / Regulating needle, cpl. ..................................................... 10-05 520.04

bestehend aus / consisting of: Pos. 17 / 18

17 Düsennadel / Regulating needle ................................................................... 10-05 520.02

18 O-Ring / O-Ring ................................................................................................ 3x1 Viton

19 Zerstäuberdüse, kpl. / Atomizer nozzle,cpl. ..................................................... 8-05 050.00

bestehend aus / consisting of: Pos. 20 / 21

20 Zerstäuberdüse / Atomizer nozzle ................................................................ 10-05 500.06

21 O-Ring / O-Ring .............................................................................................. 10x1 Viton

22 Dichtung / Gasket ......................................................................................... 8-05 000.02

23 Mischkammer, kpl. / Mixing chamber, cpl. ...................................................... 8-05 500.00

bestehend aus / consisting of: Pos. 24 / 25

24 Mischkammer / Mixing chamber ....................................................................8-05 500.01

25 Gewindestift / Set screw ........................................................................ DIN 913 M6 x 18

26 Verdrängungskörper / Swirl vane ................................................................... 8-05 601.00

Pos. Nr. Teilebezeichnung Teile Nr.

Item no. Spare parts name Part no.

18

Pos. Nr. Teilebezeichnung Teile Nr.

Item no. Spare parts name Part no.

27 O-Ring / O-Ring ........................................................................................... 25x1,5 Viton

28 Dichtung / Gasket ....................................................................................... 10-05 000.03

29 O-Ring / O-Ring ............................................................................................. 1,5x1 Viton

30 Luftventil, kpl. / Air intake valve, cpl. ............................................................... 8-05 300.00

bestehend aus / consisting of: Pos. 32 - 34 / 63 / 73

31 Linsenschraube / Fill. head screw ........................................................... DIN 7985 M5 x 6

32 Distanzplatte / Spacer plate ......................................................................... 10-05 300.05

33 Membran / Diaphragm ................................................................................ 10-05 300.06

34 Ventilplatte / Valve plate ............................................................................... 10-05 301.01

35 Hutmutter / Cap nut .................................................................................... 10-00 700.07

36 Linsenkopfschraube / Fill. head screw ............................................. DIN 7985 M4 x 12 VA

37 Dichtring / Gasket ........................................................................A10 x 13,5 DIN 7603-Vf

38 Ventil, kpl. / Valve cpl. .................................................................................. 10-00 700.00

bestehend aus / consisting of: Pos. 39 / 40 / 41

39 Ventil / Valve ............................................................................................... 10-00 700.01

40 Membran / Diaphragm ................................................................................ 10-00 700.02

41 O-Ring / O-Ring ............................................................................................. 5x1,5 Viton

42 Dichtung / Gasket ....................................................................................... 10-00 700.04

43 Glocke / Connecting link .............................................................................. 10-00 820.00

44 Dichtung / Gasket ....................................................................................... 10-00 700.03

46 Schlauch / Tube ............................................................................................8-00 700.01

47 Winkel - Einschraubstutzen / Screwed socket ................................................. 8-05 700.04

49 Benzinabstellung, kpl. / Gasoline stop button, cpl. ........................................... 8-05 721.00

ab Ger. Nr. / from serial no. 31233

bestehend aus / consisting of: Pos. 50 / 51 / 52 / 18 / 29

50 Kolben / Plunger ab Ger. Nr. / from serial no. 31233 ..................................... 8-05 721.01

51 Buchse / Bushing .......................................................................................... 8-05 720.01

52 Knopf / Button .............................................................................................. 8-05 720.03

54 Benzinsaugleitung, kpl. / Gasoline suction line, cpl. ......................................... 8-05 730.00

bestehend aus / consisting of: Pos. 55 / 56 / 57 / 58 / 59

55 O-Ring / O-Ring ........................................................................................... 5 x 2 Viton

56 Verschraubung / Screw fitting ........................................................................ 8-05 730.03

57 Hohlschraube / Hollow screw ........................................................................ 8-05 730.01

58 Schlauch mit Filter / Hose with filter ................................................................ 8-05 735.00

59 Filzrohr / Felt tube ....................................................................................... 10-00 500.04

60 Schalldämpfer / Silencer ................................................................................ 8-05 410.00

61 Rändelmutter / Knurled nuts .......................................................................... 8-05 400.02

62 Blechmutter / Sheet metal nut ......................................................................... BM 15 226

63 Linsenkopfschraube / Fill. head screw ............................................. DIN 7985 M5 x 30 VA

65 Linsenkopfschraube / Fill. head screw .................................................... DIN 7985 M5 x 8

66 Zahnscheibe / Tooth lock washer ................................................................. DIN 6797 5,3

70 Kontaktplatte mit Kabel / Contact plate with cable ........................................ 10-06 200.00

bestehend aus / consisting of: Pos. 71 / 72 / 73 / 74

71 Batterieabdeckung / Battery cover ............................................................... 10-06 100.01

72 Kabel / Cable .............................................................................................. 10-06 210.00

73 Mutter / Nut .................................................................................................. DIN 934 M5

74 Linsenschraube / Fill. head screw .......................................................... DIN 7985 M5 x 12

76 Linsenschraube / Fill. head screw .......................................................... DIN 7985 M4 x 30

77 Hutmutter / Cap nut ...................................................................................... DIN 917 M4

Other manuals for TF 35

2

Table of contents

Other IGEBA Fog Machine manuals