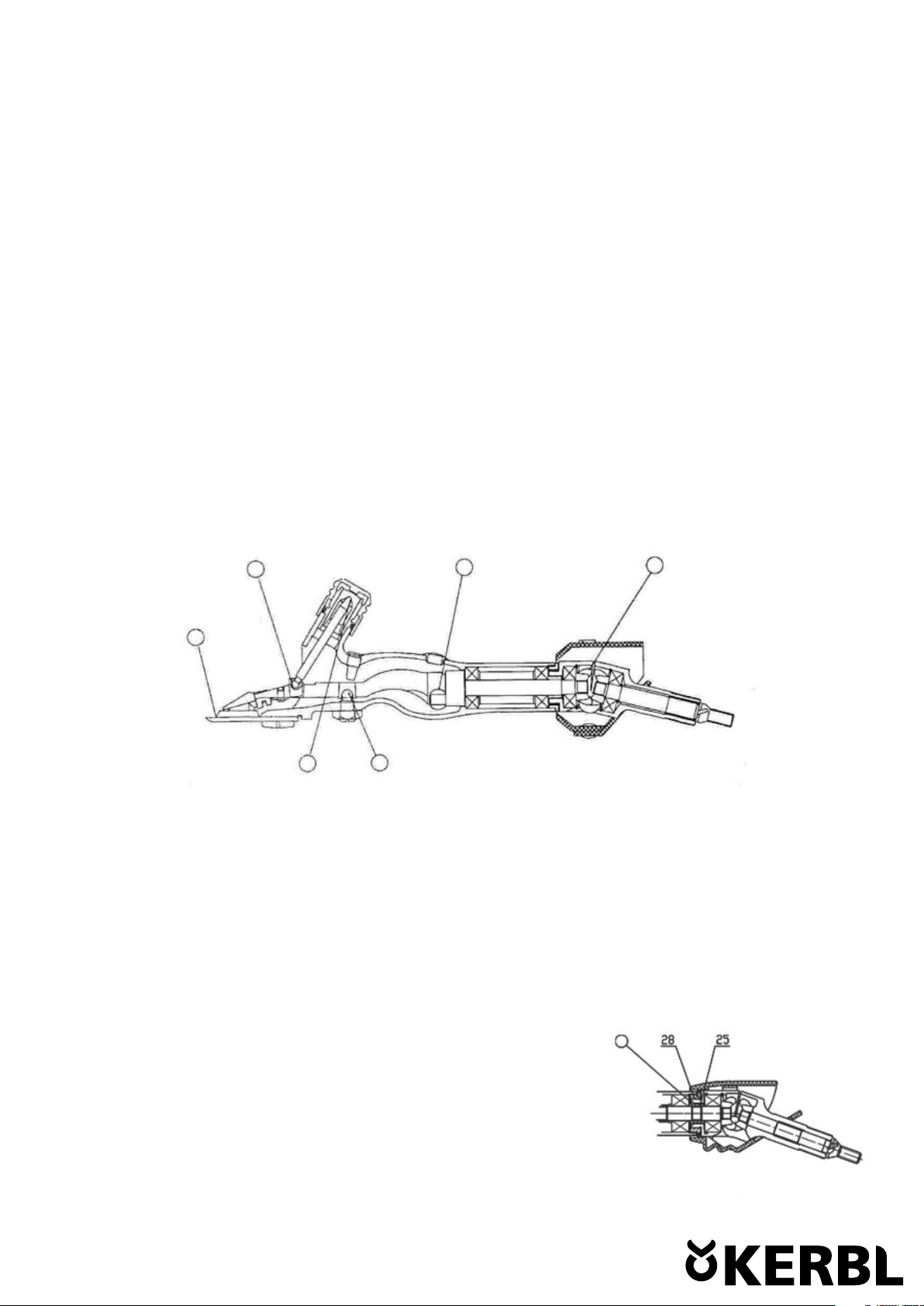

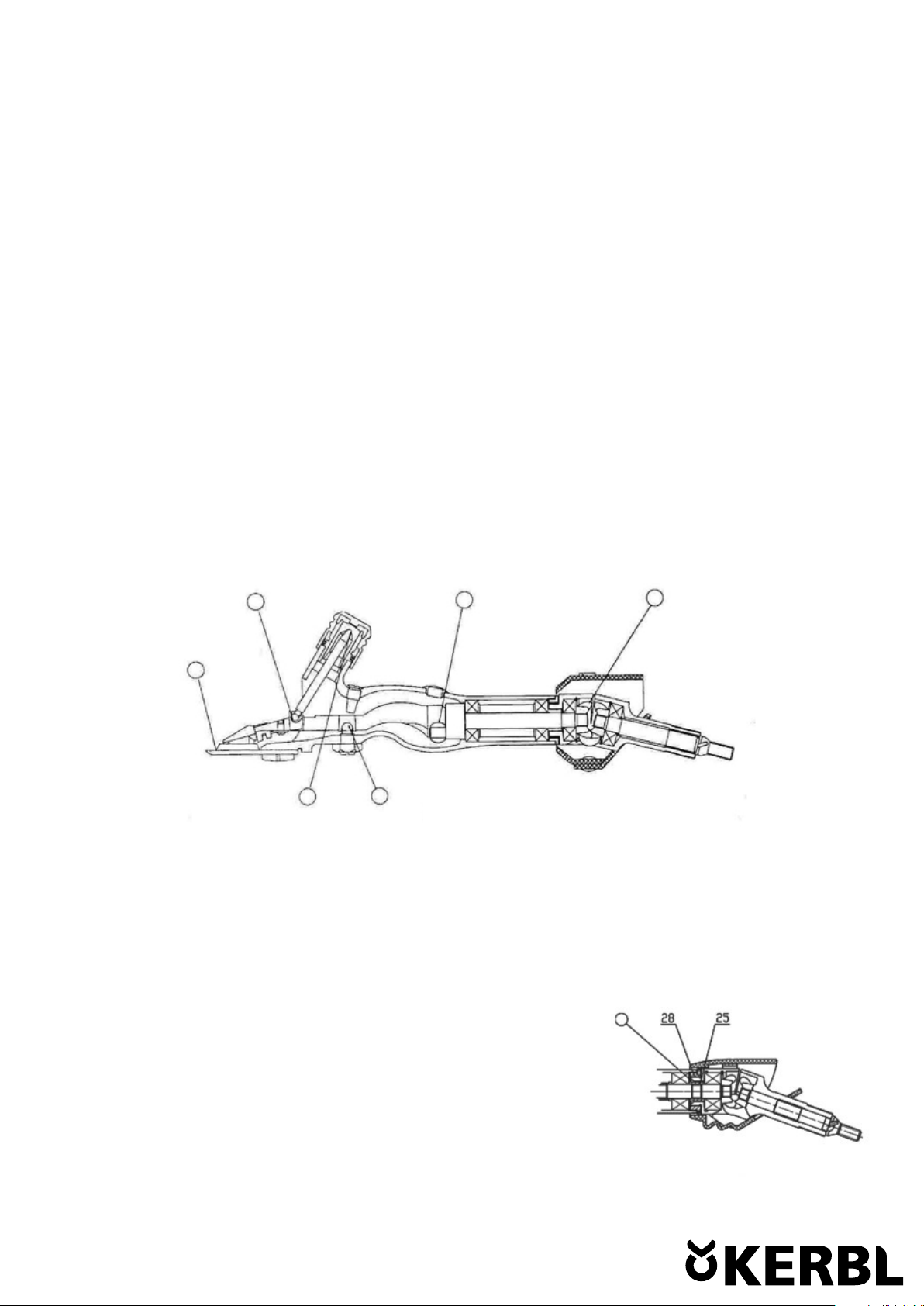

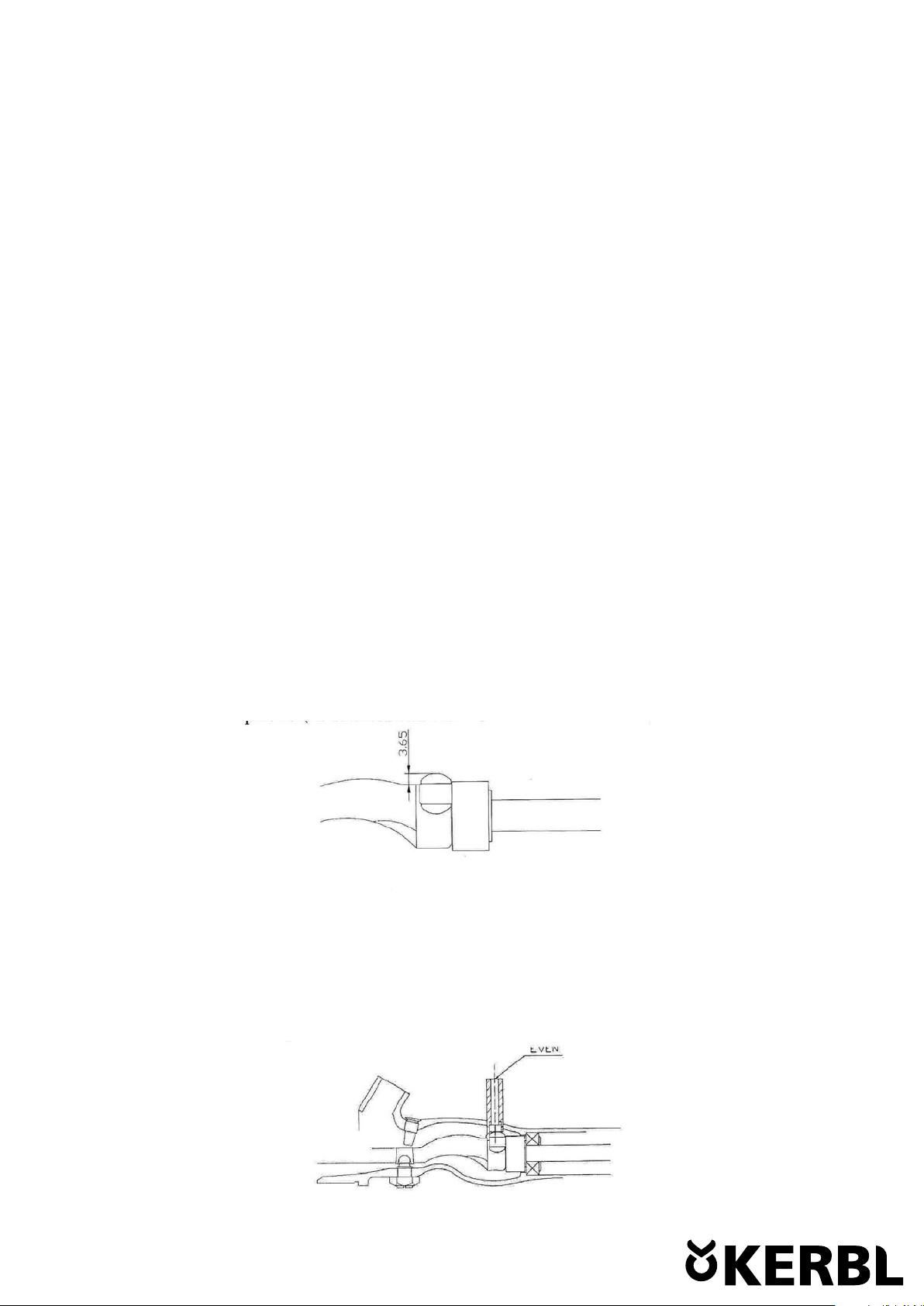

Einstellen des Sicherungsrings für die Reguliermutter (Spannmutter):

Bei der Montage der Bolzenrückholfeder in die Drehmuffe, stellen Sie sicher, dass die große Biegung der Feder direkt im

Uhrzeigersinn angeordnet ist, wenn man von oben auf das Handstück schaut.

Platzieren Sie die Feder über der Drehmuffe und stecken sie das kleinere, gebogene Ende in das Loch.

Stellen Sie sicher, dass die Feder richtig in der Nut der Drehmuffe sitzt.

Vorsicht: Das Fehlen der Rückholfeder führt zum Verlust der Spannung und kann außerdem Schäden am Handstück verursachen!

Entfernen der Inneren und Äußeren Gelenkstücke:

Entfernen Sie die Kappe der Ölbohrung und stecken Sie einen Schraubenzieher durch das Loch, um die Exenterwelle zu fixieren.

Lösen Sie anschließend die Zahnräder mit einem geeigneten Schraubenschlüssel. Sie können dann die inneren und äußeren Gelenke

aus dem Griff per Hand entfernen.

Schmieren der Federdeckel:

Die Federdeckel halten nicht nur den Schmutz und Staub fern, sondern tragen auch das meiste Gewicht bei der Bewegung. Ersetzen

Sie diese sofort, wenn Verschleißerscheinungen auftreten. Um die Federdeckel abzunehmen, schieben Sie einen Schraubenzieher

unter Feder und heben Sie diese aus dem Gelenkstück heraus. Entfernen Sie den Federdeckel, schmieren Sie diesen neu und stecken

Sie ihn anschließend wieder an ihren ursprünglichen Ort. Die Federdeckel sollten regelmäßig geschmiert werden.

Vorsicht: Vergewissern Sie sich, dass die Gelenkfeder nicht lose ist. Anderenfalls ist diese sofort zu ersetzen.

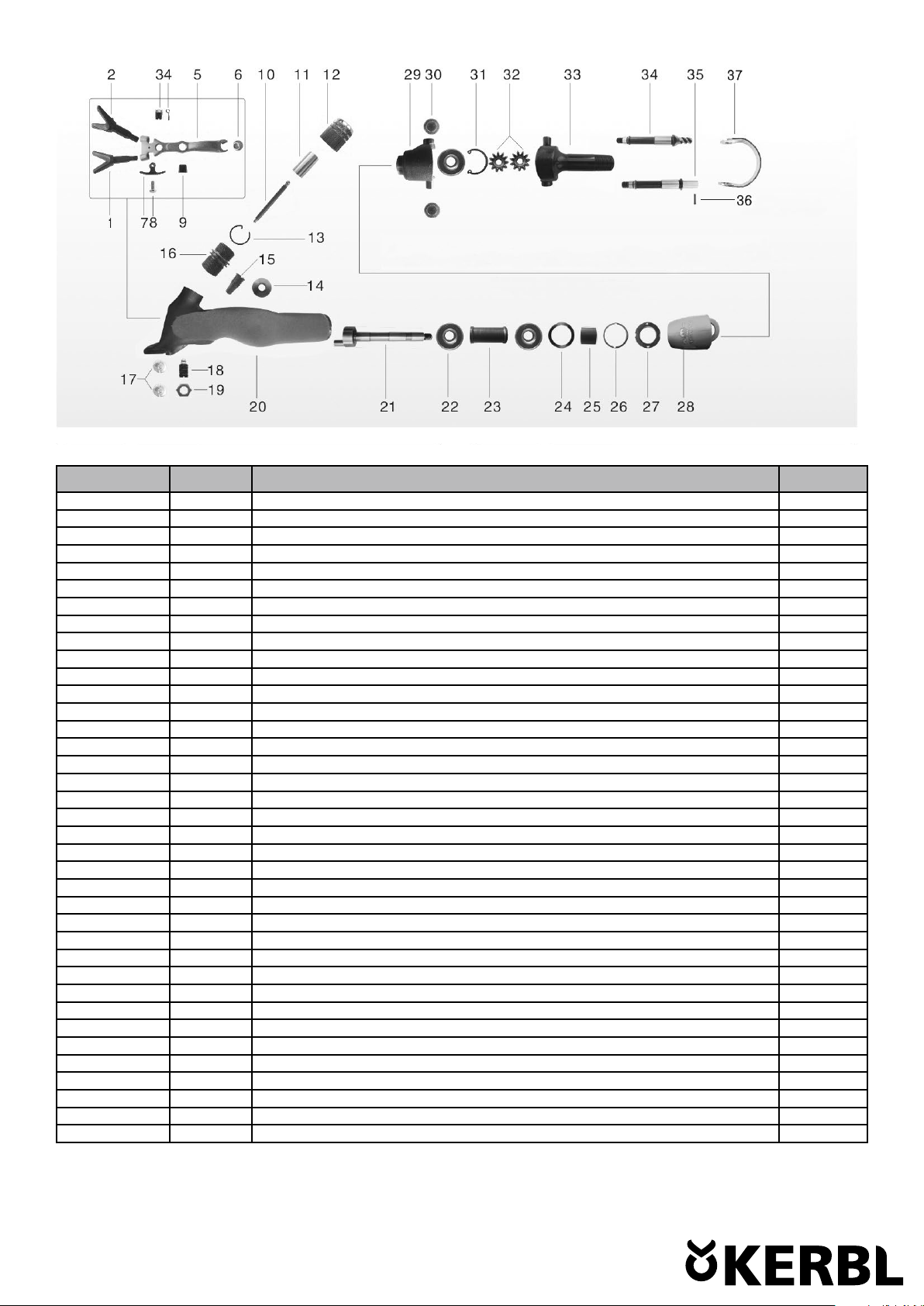

Reguliermutter

Die Reguliermutter (28) kann nach längerem Gebrauch oder bei den ersten Anzeichen von

Verschleiß ersetzt werden. Zum Entfernen der Reguliermutter klopfen, um die beiden Kerben

des Halterings zu lösen. Dann ein Werkzeug in die beiden Löcher der Reguliermutter einfüh-

ren und die Reguliermutter zum Entfernen gegen den Uhrzeigersinn drehen. Dies erfordert

einen gewissen Kraftaufwand, da beim Zusammenbau eine flüssige Schraubensicherung

auf die Reguliermutter aufgebracht wurde. Durch eine neue Reguliermutter samt Haltering

ersetzen, wenn diese verschlissen oder beschädigt sind. Beim Zusammenbauen sollte anae-

rober Kleber auf das Gewinde der Reguliermutter (Abb. 7) aufgebracht werden.

Verschlissene Teile:

Das Handstück sollte nach dem Scheren von 4.000-5.000 Schafen gründlich überprüft werden. Falls Sie Teile finden, die ersetzt

werden müssen, ersetzen Sie diese, denn es spart Kosten und verlängert die Lebensdauer des Handstücks.

Lagerung des Handstücks:

Reinigen Sie am Ende der Saison das Handstück gründlich, überprüfen Sie ihr Gerät und wechseln Sie eventuell abgenutzte Teile aus.

Ölen und Fetten Sie das Handstück ein, wickeln Sie es anschließend in Zeitungspapier, um Feuchtigkeit und Staub fern zu halten.

Bewahren Sie das Gerät an einem trockenen Ort auf, damit es bereit ist für die nächste Saison.

Instandhaltung:

Das Handstück ist ein Präzisionswerkzeug und es ist in der Regel nicht notwendig, die inneren Teile zu zerlegen.

Folgen Sie bitte dieser Anleitung beim Entfernen, Austausch oder Montage des Handstücks bei der routinemäßigen Wartung!

Das Handstück wurde speziell dafür entwickelt, um die Schmierung und Wartung so einfach wie möglich zu gestalten, somit ist die

richtige Instandhaltung sehr entscheidend über die Lebensdauer des Gerätes!

CE-Konformitätserklärung

Hiermit erklärt die Albert KERBL GmbH, dass sich das in dieser Anleitung beschriebene Produkt/Gerät in Übereinstimmung

mit den grundlegenden Anforderungen und den übrigen einschlägigen Bestimmungen der Richtlinien 2006/95/EG,

2004/108/EG und 2006/42/EG befindet. Das CE-Zeichen steht für die Erfüllung der Richt-linien der Europäischen Union.

Die Konformitätserklärung kann unter folgender Internetadresse eingesehen werden: http://www.kerbl.de.

Abb. 7