4

KOMPAKTOWE CENTRALE KLIMATYZACYJNE EVO-S COMPACT

DOKUMENTACJA TECHNICZNO-RUCHOWA

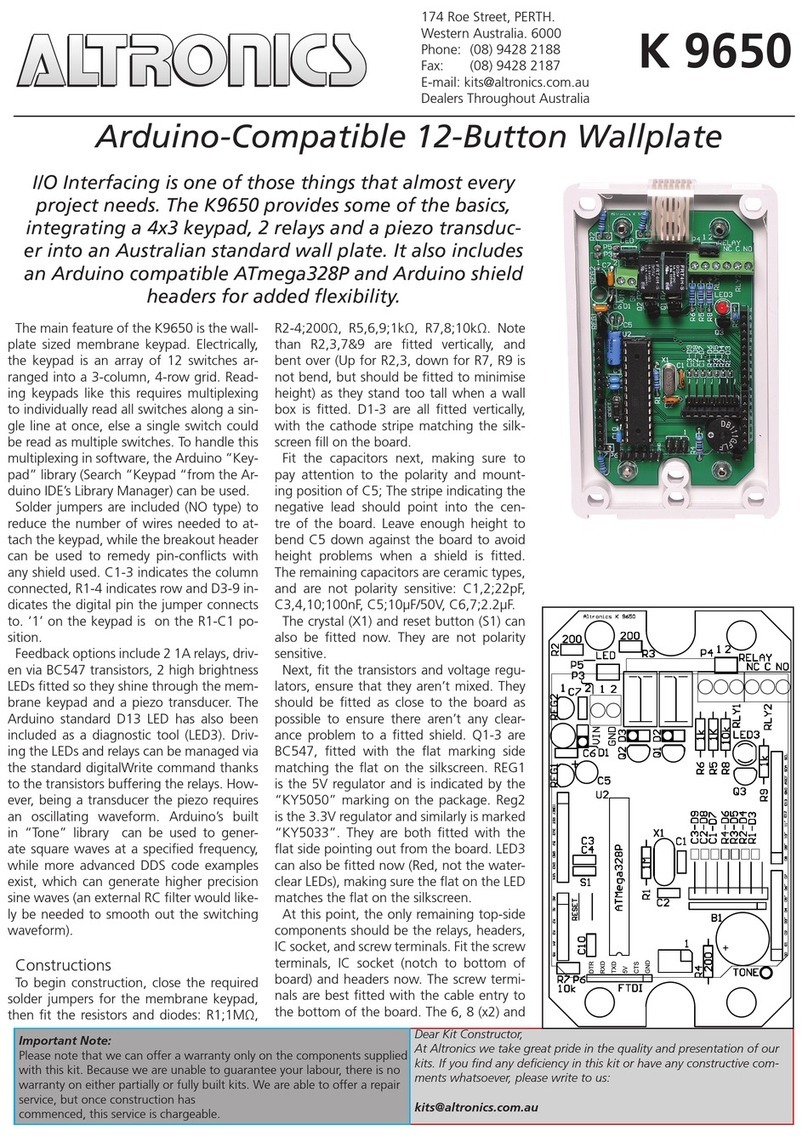

Tab.Nr1Podstawoweparametry wymiarowe centralEVO-S COMPACT

Wielkość centrali

Szerokość Wysokość Długość (*) Wysokość

ramy Wydajność min. Wydajność maks.

mm CPRC CPRP RR m3/h

KLIMOR EVO-S COMPACT 5100 700 950 2760 1790 1900 120 778 2722

KLIMOR EVO-S COMPACT 3200 950 950 2760 1790 1900 120 1102 3856

KLIMOR EVO-S COMPACT 0300 950 1150 3150 2030 2100 120 1408 4927

KLIMOR EVO-S COMPACT 0400 1200 1150 3150/3450 2030/2180 2100/2400 120 1822 6376

KLIMOR EVO-S COMPACT 2500 1300 1350 3430/3730 2310/2460 2100/2400 120 2419 8467

KLIMOR EVO-S COMPACT 0600 1300 1550 3570/4120 2450/2700 2100/2600 120 2851 9979

KLIMOR EVO-S COMPACT 0700 1500 1550 4120 2700 2600 120 3326 11642

KLIMOR EVO-S COMPACT 5800 1500 1850 4200/4600 2880/3130 2400/2800 120 4082 14288

KLIMOR EVO-S COMPACT 0010 1700 1850 4400/4900 3030/3380 2600/3350 120 4666 16330

KLIMOR EVO-S COMPACT 5310 1800 2350 5170 3700 2800 120 6487 22705

KLIMOR EVO-S COMPACT 5610 2000 2550 5170/5670 3700/3950 2800/3350 120 7934 27770

* maksymalna długość układu podstawowego w zależności

od dobranych wielkości wentylatorów (bez funkcji do-dat-

kowych)

W przypadku doboru nagrzewnicy elektrycznej bądź na-

grzewnicy wodnej jedno lub dwurzędowej, nagrzewnica

zostanie zamontowana w przestrzeni wymiennika prze-

ciwprądowym bez wpływu na długość jednostki podsta-

wo-wej. W centrali z wymiennikiem obrotowym jednostka

podstawowa zostanie wydłużona. Nagrzewnice o większej

ilości rzędów są traktowane jako funkcje dodatkowe i wy-

stępują w osobnych sekcjach.

Podane powyżej wartości przepływu dotyczą przekroju po-

przecznego wewnątrz urządzenia

ΔP – ciśnienie dyspozycyjne 0÷500/1000 Pa

O wyborze wielkości centrali decyduje prędkość prze-

pływu powietrza przez ltry, chłodnicę, spadek ciśnienia

w centrali oraz poziom hałasu. Możliwe jest wykonanie

central o innym wydatku i ciśnieniu od podanego w Tab. Nr 1.

Podane powyżej wartości przepływu dotyczą okna centrali. Dla

nagrzewnic wodnych nie należy przekraczać prędkości 4,5 m/s

w oknie wymiennika, a dla chłodnic 3,5 m/s.

2.2.2 Optymalne parametry czynników grzewczych, chłodzących

i nawilżających

Tab. Nr 2 Parametry czynników

PARAMETRY JEDN. WARTOŚĆ

Temperatura parowania gazu chłodniczego ˚C +7

Temperatura wody chłodzącej (roztworu glikolu) na dopływie:

– minimalna

– maksymalna

˚C

˚C

+2

+12

Temperatura maksymalna wody grzewczej:

– gorącej ˚C 95

Zalecane ciśnienie dyspozycyjne:

- dla chłodnicy wodnej z węzłem regulacyjnym

- dla nagrzewnicy wodnej z węzłem regulacyjnym

MPa

MPa

0,05÷0,1

0,01÷0,05

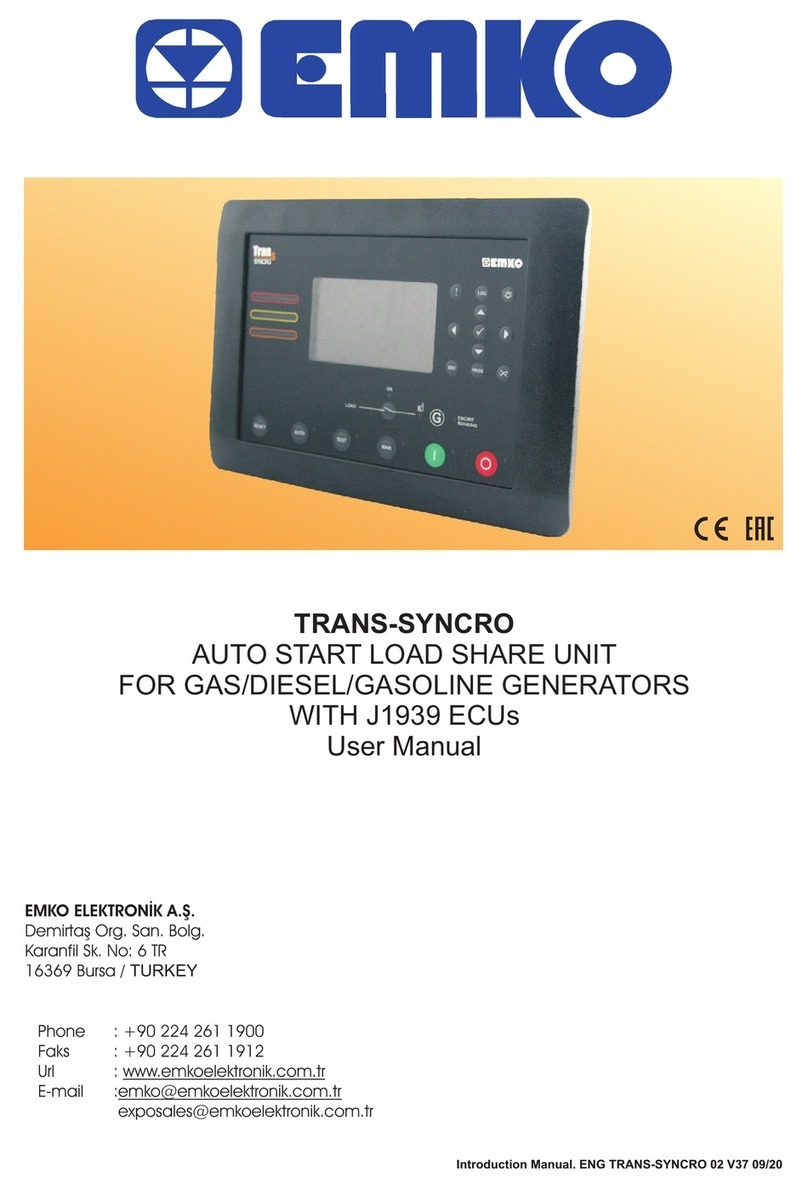

2.2.3 Sposób oznaczania central KLIMOR EVO

Centrale KLIMOR EVO standardowo oznaczane są skróco-

nym kodem wg oznaczenia na diagramie nr 1.

Diagram Nr 1 Oznaczenie central KLIMOR EVO-S Compact skrócone

1 2 3 4 5

EVO-S

Compact

WIELKOŚĆ:

5100, 3200, 0300,

0400, 2500, 0600,

0700, 5800, 0010,

5310, 5610

WYDATEK

POWIETRZA

V/100*

CIŚNIENIE

DYSPOZYCYJNE

ΔP/10*

STRONA

WYKONANIA

R – PRAWA

L – LEWA

*) wydatek powietrza wartościowo zaokrąglony do góry,

ciśnienie dyspozycyjne wartościowo zaokrąglone w dół

**) wielkości central przygotowane na specjalne zamówienie

PRZYKŁAD:centrala KLIMOR EVO-S Compact wykona-

nie standardowe prawe, wielkość 0010, ilość powietrza

10000m3/h, ciśnienie dyspozycyjne 500Pa.

KLIMOR EVO-S COMPACT 0010 10050R

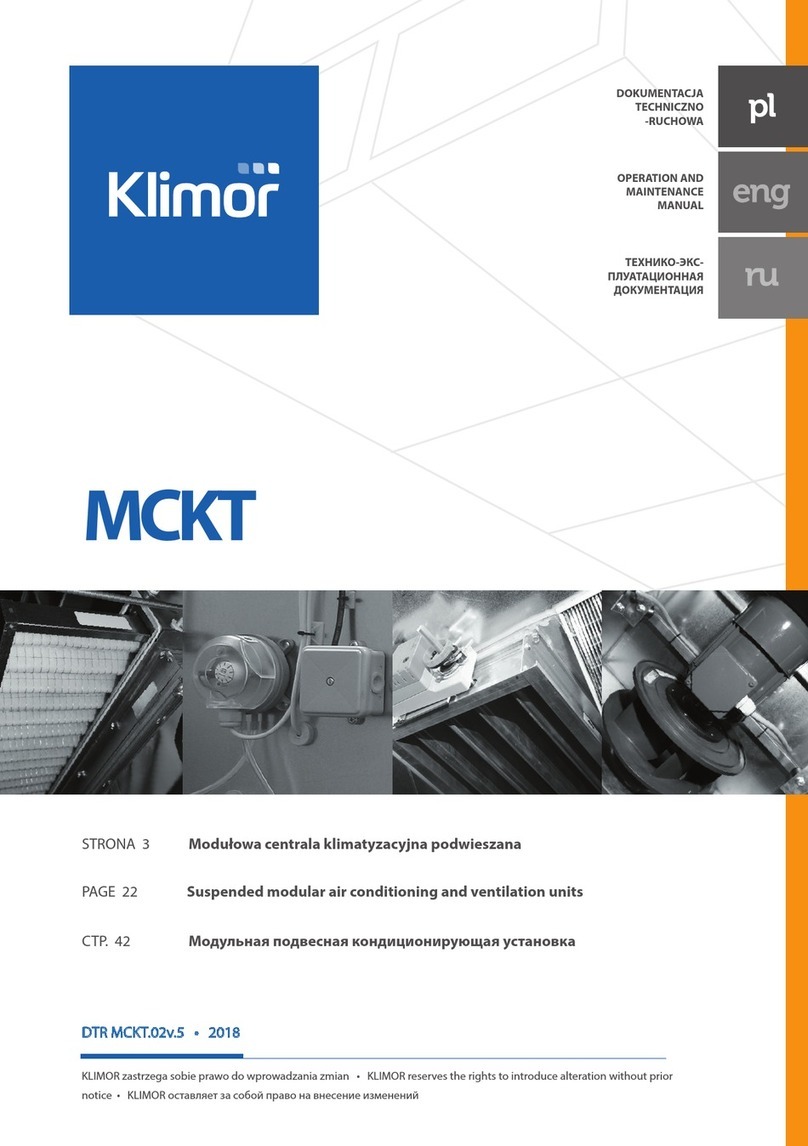

Pełne oznaczenie central KLIMOR EVO zawiera dodatkowo

kody zestawionych sekcji obróbki powietrza.

Diagram Nr 2 Oznaczenie central KLIMOR EVO-S Compact rozszerzone

1 2 3 4 5

WYKONANIE

WIELKOŚĆ

WYD.POWIETRZA

CIŚNIENIE DYSP.

STR.WYKONANIA

KODOWANIE

SEKCJI:

wgTab. Nr 3

FC

POŁĄCZENIE

ELASTYCZNE

AD

PRZEPUST-

NICA

ODCINAJĄCA,

REGULACYJNA

OPCJE

O – wykonanie

zewnętrzne

CS – automatyka

w komplecie

PRZYKŁAD: centrala KLIMOR EVO-S Compact/ wykonanie

prawe/lewe z kompletem automatyki, wielkość 0010, ilość

powietrza N/W10000 m3/h, ciśnienie dyspozycyjne N/W 500

Pa, w składzie ltry kasetowe, nagrzewnica wodna, wentyla-

tory, wymiennik krzyżowy odzysku ciepła i przyłącza.

KLIMOR EVO-S COMPACT 0010 10050RPFCPRWHVFFCAD

/10050LPFCPRVFFCADCS