4

AUTAMATYKA STEROWNICE AUTOMATYKI DO CENTRAL EVO-T; EVO-T COMPACT

DOKUMENTACJA TECHNICZNO-RUCHOWA

2. STANDARDY WYKONANIA

2.1 Cechy układu automatyki standardowej EVO-T, (COMPACT)

• falowniki (Danfoss) montowane na ścianie, w pobliżu

rozdzielnicy EVO-T (COMPACT)

• rozdzielnica z tworzywa EVO-T (COMPACT) o stopniu

ochrony IP40 – wykonanie wewnętrzne

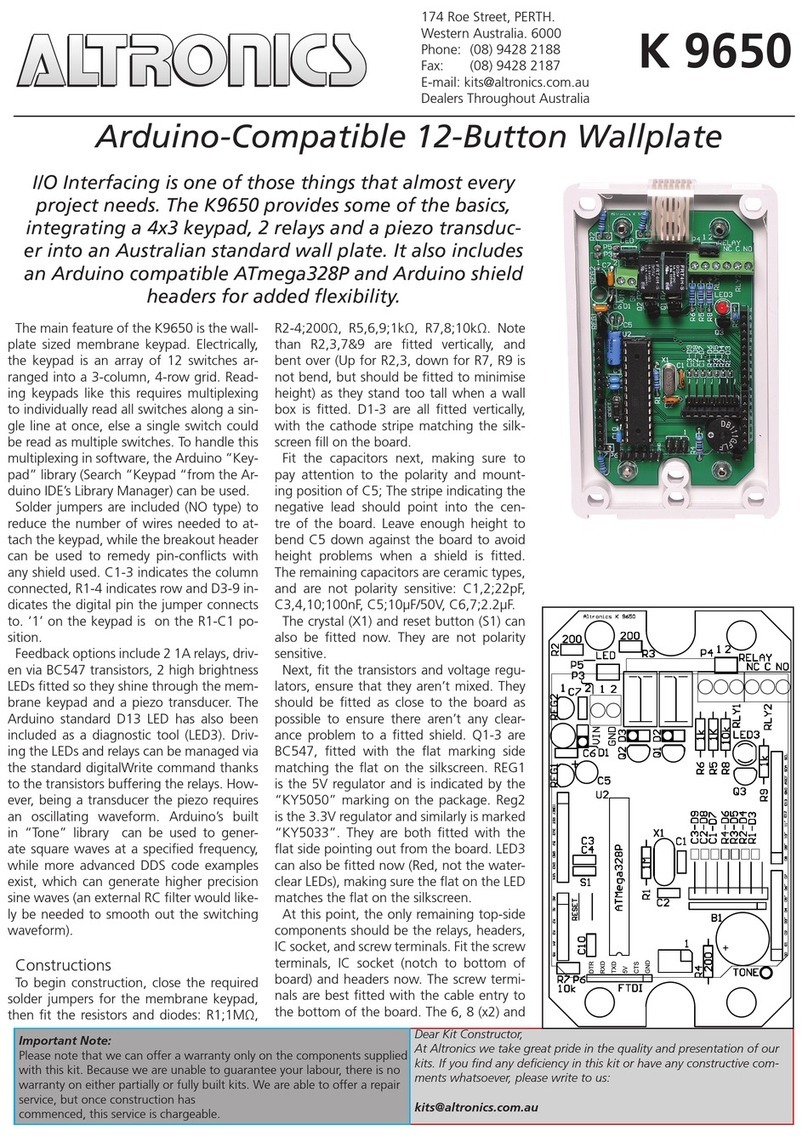

Tab. Nr 1 Parametry elektryczne sterownic EVO-T (COMPACT)

Nazwa „2S” „4S”

Napięcie znamionowe (Un) 400V, 50Hz

Napięcie znamionowe izolacji (Ui) 500V

Napięcie znamionowe udarowe wytrzymywane (Uimp) 4kV

Prąd znamionowy zestawu (InA) Rozdział 13

Prąd znamionowy obwodu (InC) Rozdział 13

Prąd znamionowy krótkotrwały wytrzymywany (Icw) 1,5 kA

Koordynacja zabezpieczeń zwarciowych Rozdział 13

Częstotliwość znamionowa (fn) 50Hz

Rodzaj systemu uziemienia TN-S

Wykonanie wewnętrzne

Stopień ochrony IP 40

Klasykacja kompatybilności elektromagnetycznej EMC środowisko 2 [kl A]

Ochrona przed zewnętrznym uderzeniem mecha-

nicznym IK05

Stopień zanieczyszczenia 3

Warunki pracy 10°C ÷ + 40°C (średnia

dobowa < +35°C)

Wymiary [mm] 406x303x98 406x303x98

Waga [kg] 3,3 3,6

2.2 Wyposażenie rozdzielnic

• zasilanie isterowanie za pomocą Modbus RS485 falow-

ników silników AC (tylko EVO-T) lub silników EC wenty-

latorów EBM centrali wentylacyjnej,

• zasilanie isterowanie pompy obiegowej nagrzewnicy

wodnej (1x230VAC),

• sterownik zarządzający pracą układu automatyki,

• sterowanie nagrzewnicą elektryczną (sygnał start/stop,

0-10VDC oraz powrotny sygnał alarmowy), nagrzewni-

ca elektryczna musi być wyposażona we własny układ

zasilania i sterowania, (istnieje możliwość sterowania

nagrzewnicą elektryczną poprzez wyjście Aout1 jako

PWM o amplitudzie 10VDC, wyboru dokonujemy

w Menu serwisowe/Konguracja/Nagrzewnica elek-

tryczna),

• sterowanie chłodnicą DX (sygnał start/stop, 0-10VDC

lub 1,2 stopnie); chłodnica musi być wyposażona we

własny układ zasilania isterowania,

• zasilanie 24VAC i sterowanie przepustnic nawiewu,

wywiewu, recyrkulacji, odzysku krzyżowego,

• zasilanie 24VAC i sterowanie siłowników zaworów

nagrzewnic ichłodnic wodnych.

3. PIERWSZE URUCHOMIENIE

W celu wykonania pierwszego uruchomienia układu

należy:

a) zapoznać się zniniejszą instrukcją oraz ze schematem

aplikacjizgodnymzukłademwentylacjilubklimatyzacji,

do którego ma być zastosowany układ automatyki,

b) wykonać podłączenia elektryczne według schematu

aplikacji oraz wytycznych zniniejszej instrukcji,

c) sprawdzić poprawność podłączenia czujników iele-

mentów wykonawczych (siłowniki, falowniki, itd.),

d) zasilić sterownicę iustawić kod aplikacji wmenu ser-

wisowym zgodny ze schematem aplikacji (pkt.4),

e) dokonać konguracji układu w menu serwisowym

(pkt.9.4),

f) dezaktywować tryb serwisowy,

g) uruchomić komunikację Modbus RTU sterownika

z wentylatorami EBM lub falownikami wentylatorów

nawiewu, wywiewu (jeśli występują), (pkt.10.5),

h) sprawdzić poprawność wskazań oraz lokalizacji czuj-

ników,

i) sprawdzić pracę siłowników (korzystając z menu

„Menu serwisowe/forsowanie wyjść), przy teście należy

zwrócić uwagę na swobodny ruch przepustnic, pełne

otwarcie, pełne zamknięcie siłowników,

j) ustawić czujnik wiodący wmenu„Ustawienia/Tempe-

ratury/Czujnik wiodący” (pkt.9.3),

k) sprawdzić czy nie występują alarmy, jeśli są należy

doprowadzić do ich usunięcia (pkt.8.4),

l) uruchomić układ (pkt.8.1),

m) ponownie sprawdzić czy nie występują alarmy, jeśli

są należy doprowadzić do ich usunięcia (pkt.8.4),

n) wybrać właściwy język menu na sterowniku.

Niezależnie od nastaw fabrycznych sterownika należy

sprawdzić poprawność regulacji układu pod kątem

regulacji temperatury, schładzania nagrzewnicy elek-

trycznej (jeśli występuje).

Doboru nastaw regulatorów temperatury należy wy-

konać w taki sposób, aby układ doregulowywał się

możliwie jak najszybciej bez przeregulowania, (aby

zwolnić reakcję układu należy zmniejszyć parametr Kp

lub/izwiększyć parametr Ti).

Odpowiednio wykonany dobór nastaw regulatorów PI,

praca centrali na wydajności określonej wkarcie tech-

nicznej centrali, odpowiedni dobór elementów centrali

(zalecane sterowanie analogowe każdego z wymien-

ników ciepła/chłodu), praca układu na obiekcie gdzie

nie występują nagłe zmiany temperatury z tytułu in-

nych urządzeń generujących dużą ilość ciepła / chłodu

pozwalają na uzyskanie stabilnej regulacji temperatury

wiodącej zdokładnością do ±0,1°C.

W celu sprawdzenia aktualnej dokładności regulacji

temperatury można wejść do menu„Menu serwisowe/

Historia temperatury wiodącej” wktórym zapisane jest

ostatnie 15pomiarów zczujnika temperatury wiodącej

zwybranym okresem zapisu) oraz podana jest„Odchył-

ka” która stanowi maksymalną różnicę aktualnej tem-