3

1. WSTĘP

Niniejsza dokumentacja nie zawiera informacji o ste-

rownicach i sterownikach oraz zmiennych Modbus i

Bacnet.

Informacje te znajdują się w dokumentach:

KLIMOR_DTR_EVO-T_CS_033.x.x

KLIMOR_DTR_EVO-T_CTRL_061.x.x

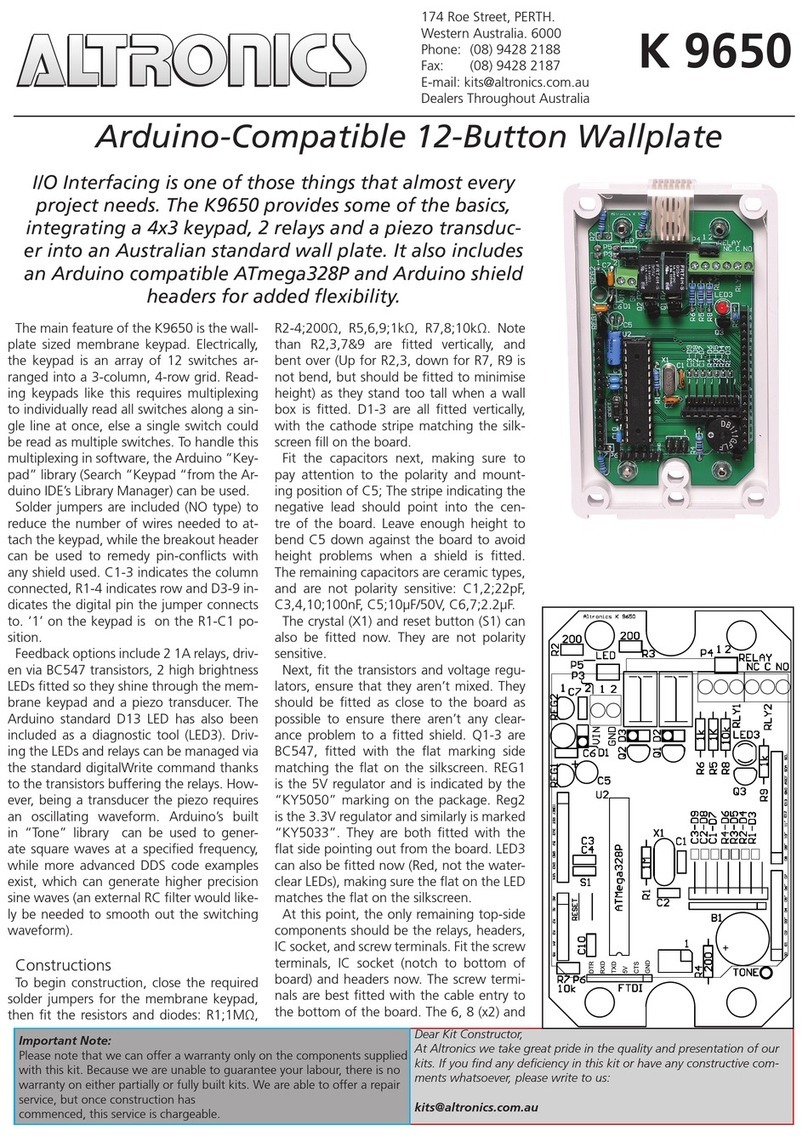

2. OKABLOWANIE

W centralach typu COMPACT okablowanie jest wykonane

wg wewnętrznych wytycznych rmy KLIMOR i opisy na

schematach aplikacji ich nie dotyczą. W tych centralach

czujnik nawiewu dostarczany jest luzem z dodatkowym

przewodem od dł.10m

Rys. Nr 1 Podłączenie czujnika nawiewu do sterownika

Elementy automatyki należy podłączyć zgodnie ze

schematem aplikacji oraz poniższymi wytycznymi:

• przewody sterownicze typu LIYY, LIYCY (nie stosować prze-

wodów typu skrętka, jako sterownicze) i zasilające typuYLY

oraz komunikacyjne typu PROFIBUS DP typ BUS O2YS(St)

CY 1×2×0,64/2,6mm powinny być podłączone zgodnie ze

schematem elektrycznym stosownie do wybranej aplikacji,

• przekroje przewodów zostały dobrane dla ułożenia w ko-

rytku kablowym metalowym na odległość do 10m,

• do komunikacji zadajnika, falownika, BMS należy sto-

sować przewód typu PROFIBUS DP typ BUS O2YS(St)CY

1×2×0,64/2,6mm,

• nie dopuszcza się położenia kabli komunikacji razem z ka-

blami sterowniczymi i zasilającymi, dla kabli komunikacji

należy budować osobne trasy kablowe,

• falowniki montować nie dalej niż 15 metrów od sterownicy,

• zadajnik HMI montować nie dalej niż 100m od sterownicy,

• nie dopuszcza się stosowania jednego kabla do kilku urzą-

dzeń lub funkcji, należy stosować zasadę stosowania jed-

nego kabla do jednego urządzenia lub funkcji,

• nie dopuszcza się stosowania kabli typu skrętka, jako ste-

rownicze do sygnałów on/o 24V, 230V, 0÷10VDC.

Tab. Nr 1 Standardowe zestawienie elementów rozdzielnicy

Symbol ze

schematu aplikacji Opis

Q1M Wyłącznik główny

T1 Zasilacz 230 VAV/24VDC

F1 Zabezpieczenie zasilania 230V transformatora/zasilacza

F2 Zabezpieczenie zasilacza oświetlenia centrali wentylacyjnej

FM1 Zabezpieczenie pompy obiegowej nagrzewnicy wodnej

FM2 Zabezpieczenie zasilania silnika rotora

KM1

Przekaźnik/stycznik pompy obiegowej nagrzewnicy

wodnej

F1M1...

F1M2 Zabezpieczenie silnika nawiewu

F2M1...

F2M2 Zabezpieczenie silnika wywiewu

1U1...4 Falownik wentylatora nawiewu

2U1...4 Falownik wentylatora wywiewu

N1 -Sterownik

Tab. Nr 2 Standardowa lista kablowa

Symbol ze

schematu

aplikacji

Opis / Standardowa lista kablowa Typ

przewodu

Liczba żył

× przekrój

[mm2]

S1F Współpraca zcentralą p. poż. LIYY 2x1

S1 Zezwolenie na start (wyłącznik serwisowy) LIYY 2x1

Y1 Siłownik zaworu nagrzewnicy wodnej wtórnej

lub wstępnej LIYCY 3x1

M1 Podłączenie pompy obiegowej nagrzewnicy wod-

nej wtórnej lub wstępnej YLY 3x1,5

EM1 Sygnał załączenia pompy obiegowej nagrzewnicy

wodnej wtórnej lub wstępnej LIYY 2x1

S2F Termostat przeciw – zamrożeniowy nagrzewnicy

wodnej wtórnej po stronie powietrza LIYY 2x1

Y2 Siłownik zaworu chłodnicy wodnej LIYCY 3x1

E1 Sygnał zapotrzebowania na chłodzenie (dla

chłodnicy wodnej) LIYY 2x1

Y3 Siłownik przepustnicy recyrkulacji LIYCY 3x1

Y4 Siłownik przepustnicy wymiennika krzyżowego LIYCY 3x1

S5F Sygnał alarmowy układ chłodniczy/agregat

chłodniczy LIYY 2×1

CX1 Sygnał sterowania Istopnia układu chłodniczego LIYY 2x1

CX2 Sygnał sterowania II stopnia układu chłodniczego LIYY 2x1

Y9 Sygnał sterowania 0-10VDC układu chłodniczego LIYCY 3×1

AFX Sygnał alarmowy agregatu rewersyjnego LIYY 2×1

DEF Sygnał defrost agregatu rewersyjnego LIYY 2×1

Okablowanie musi być wykonane przez

wykwalikowany personel