7

Spare adapters can be ordered under the following part

numbers:

Separator type Part no. Shaft diameter

RVS 5000 + 10000 121 102 630 Ø 24mm

RVS 20000 121 102 632 Ø 28mm

Start-up:

During any test operation, it is recommended to ap-

ply the supplied PTFE spray onto the inner side of the

separator, to avoid unnecessary wear of rubber blades

and sealing segments, and to reduce energy consump-

tion of the gear motor.

After commissioning of the system, including adjust-

ment of the sliding dampers according to the table at

the back of this manual, it is recommended to check

if the rotor bearings are kept clean for material. This

is done by lifting the upper part (see section "Service

and Maintenance") and checking the area at the rotor

bearings. If the material can be conveyed through the

system, at a given (low) air velocity, the sliding dampers

should be opened more, in case leaked material tends

to gather around the rotor axle inside the separator.

Prior to start-up, check:

• that there are no foreign objects in the separator

housing or the associated duct system

• that the direction of rotation of the separator's ro-

tor is correct (indicated by the arrow). The motor's

cooling fan and rotor axle in the motor side rotates

in a clockwise direction. See the rotor axle in oppo-

site side if in doubt

• the oil level in the gear

• that the rubber ring in the vent screw is removed

• that all parts, including protective guards, are se-

curely fastened

Operation:

If the separator is clogged or need inspection, the two

inspection hatches on the upper part can be removed.

This is done by loosening the thumb screws, and slid-

ing the pawls towards the centre of the hatch, where

after the hatch can be lifted away. At installation of

the hatch, it is important to ensure, that the gaskets

and pawls are correctly seated before tightening the

thumb screws. In case the hatch does not seal correctly

against the upper part, there is risk of dust pile-up or

other contamination of the separator.

Be careful not to squeeze ngers when handling the

hatches. If the separator is running in overpressure

installation, pay particular attention when handling the

hatches, as there may be a risk of lifting by the air pres-

sure, when they have been loosened. Always discon-

nect overpressure prior to disassembly.

Service and maintenance:

All service, maintenance and repairs should be per-

formed by qualied or trained personnel.

The separator is equipped with replaceable rubber

blades, sealing segments and plastic edges. The rub-

ber blades and segments run close to the separators

housing, and will be worn over time. The lifetime of the

blades and segments are dependent of the conveyed

material. When the rubber blades and segments are

worn, air will slip past the rotor, thereby hampering the

materials from falling out of the separator. When the

capacity has become too low, the rubber blades and

segments needs replacement.

In addition, worn rubber blades may cause foil to build

in the top of the separator. This foil will be held by the

blowers vacuum through the sieve holes, and may

eventually be wrapped around the rotor bearings and

destroy the rotor (see section "Installation").

Replacement of rubber blades and sealing seg-

ments

Always disconnect the power to the separator before

repair and maintenance. The safety switch must be

interrupted and locked so that the separator can not be

started by mistake. Also stop the corresponding blower.

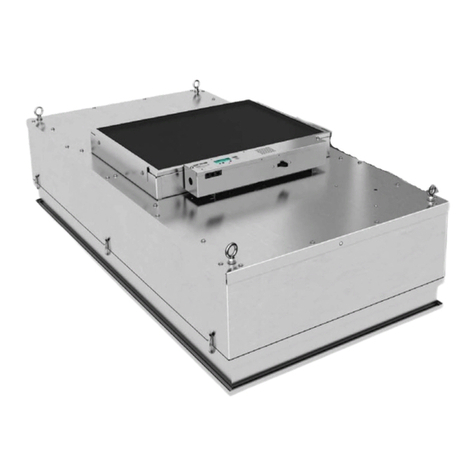

The separator's top part can be raised by loosening

/ removing the pipe connections on both sides of the

separator and loosening the eye bolts (1). Thereafter

the upper part can be lifted by crane and wire or chain

in the lifting eyes (2), see illustration.

When the top part is fully lifted, remove the bolt (3) and

t into the locking position on both sides, after which

the wire or chain can be released.