RECOMMANDATIONS IMPORTANTES

IMPORTANT RECOMMENDATIONS

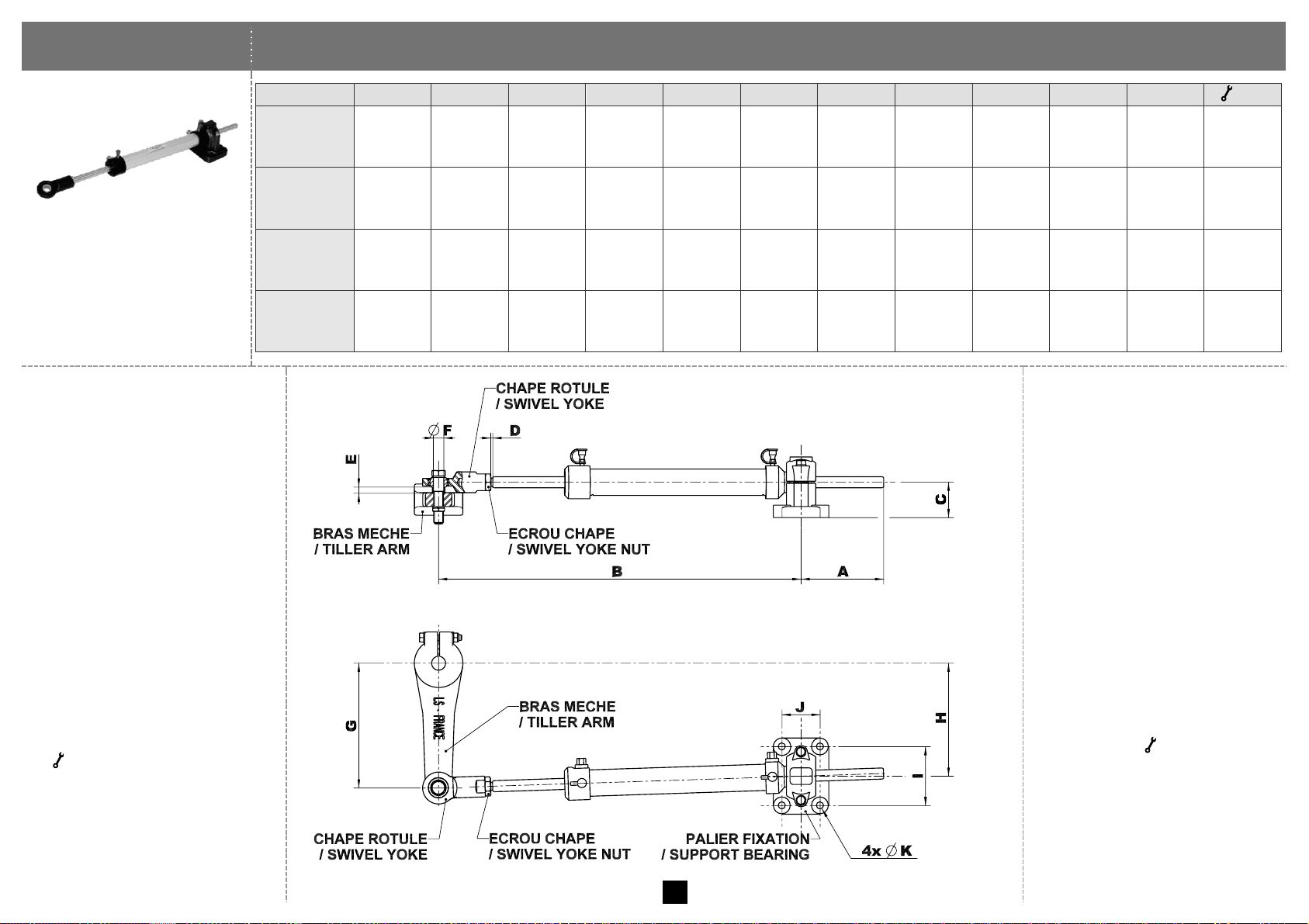

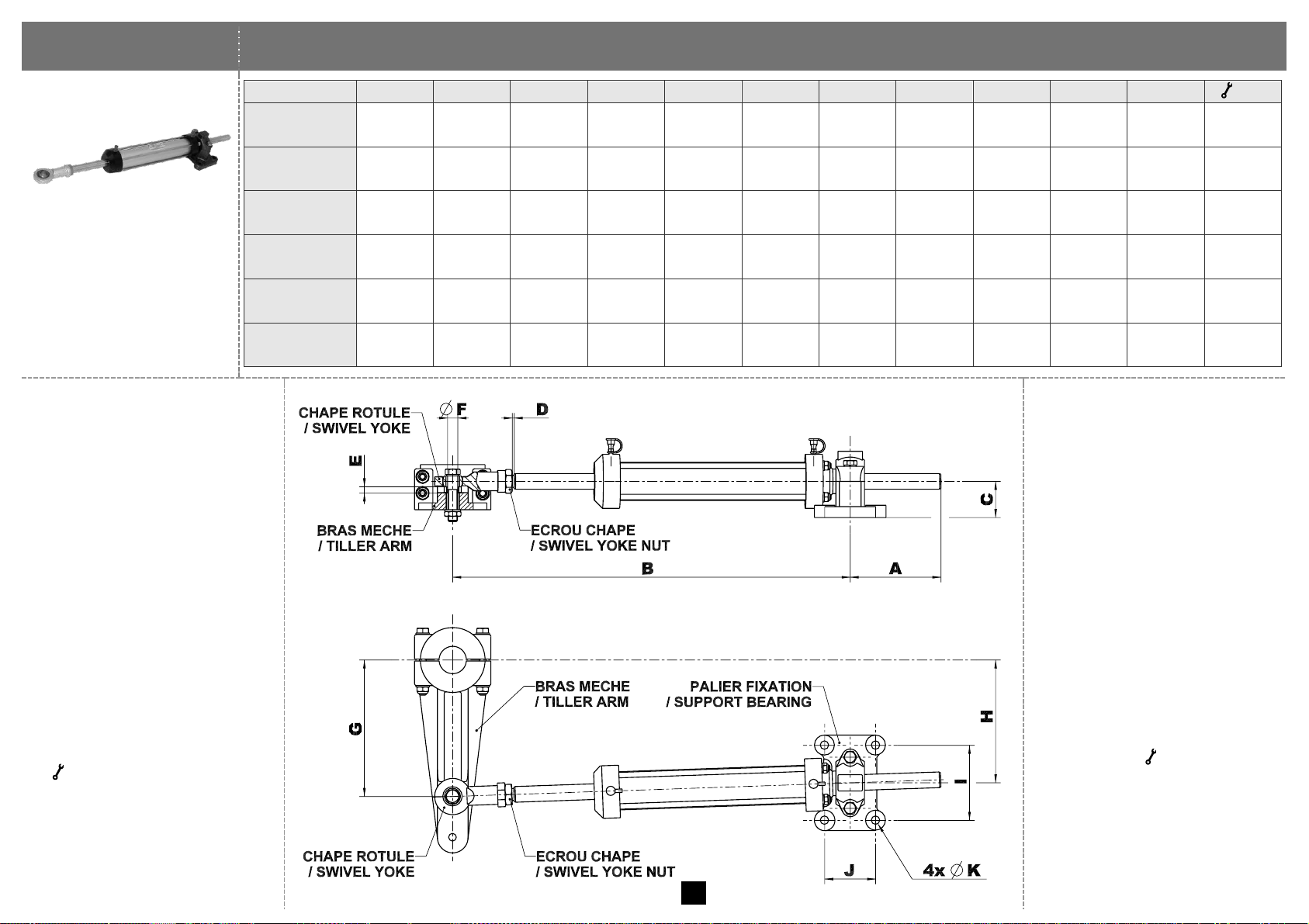

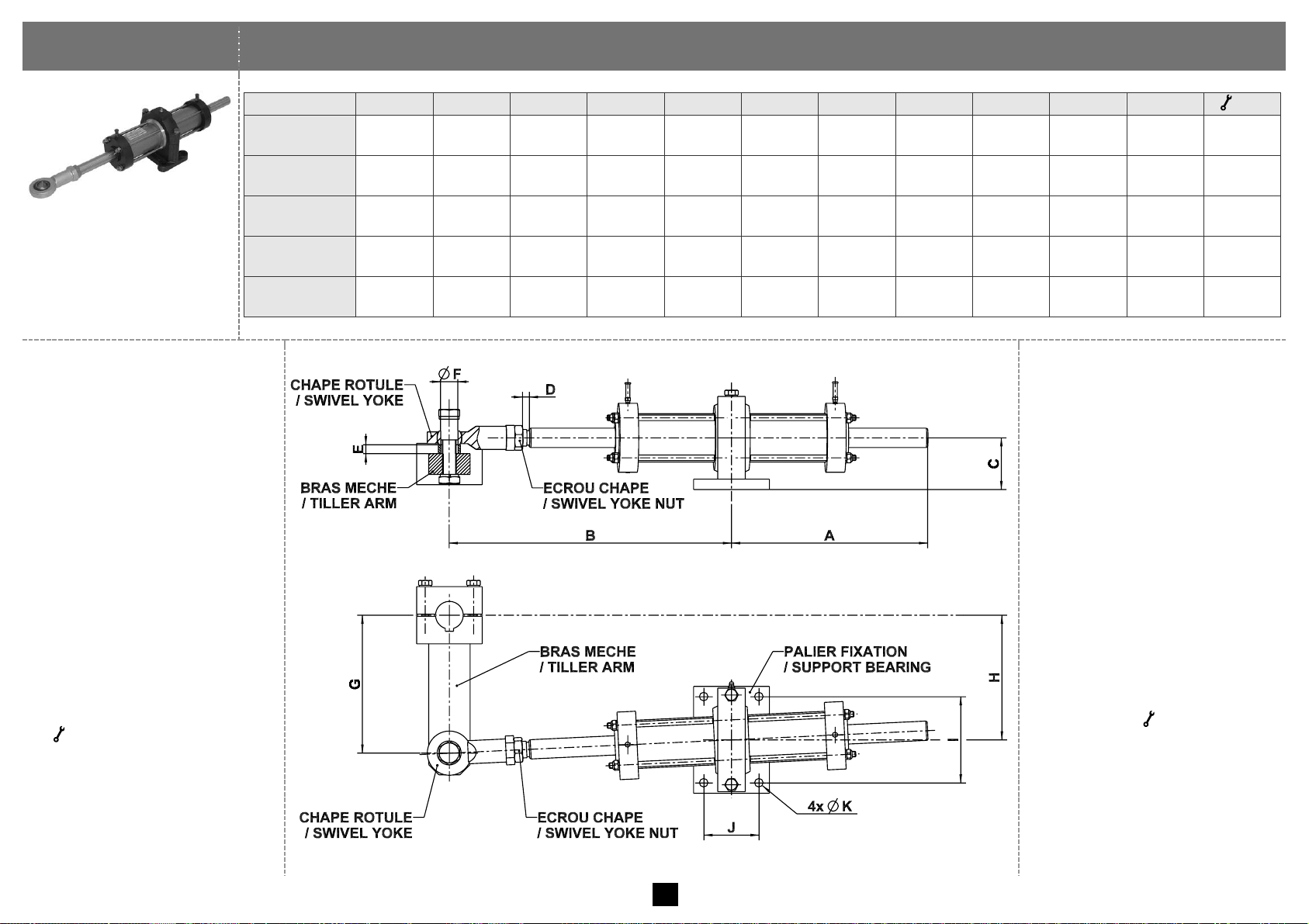

! Toutes les cotes indiquées sont exprimées en millimètre.

! All dimensions are quoted in mm.

•The cylinder should be installed by a qualified person.

•Protect the cylinder and more particularly the cylinder rod against

risks of impact, scratches and any other degradation during the

installation procedure.

•It is imperative that the indicated tightening torque should be observed

(… Nm) for each cylinder type.

•No impurities should enter the cylinder. Hydraulic hoses, hydraulic

piping and fittings should be cleaned prior to connection.

•No foreign body should hinder the cylinder operation (electrical

cables, tubing, earth connection braiding, rigid objects, etc.).

Before and after connecting the tubes, make sure that the cylinder

can move freely.

•Whatever the installation support (floor, bulkhead, ceiling), the

cylinder bleeder cocks must be directed towards the top.

•The area of support for the cylinder support bearing must be

perfectly even, free of foreign bodies and perpendicular to the

rudder stock axis.

•The screws and bolts to fix the cylinder must be selected in

function of the holes diameters Kand Fin the support bearing and

the swivel yoke.

(Check the dimension table for your cylinder)

•Grease the cylinder bearings on a regular basis when they are

equipped with a lubricator nipple.

•Grease the ball swivel of the swivel yoke on a regular basis

(cylinder/tiller arm connection).

•For professional boating (passenger transportation, fishing and

work boats, patrol boats, customs…), it is necessary to drain the

complete hydraulic steering circuit and replace the oil every 2000

hours of operation. When filling up and bleeding the system, please

refer to pages 11 to 13 in this instruction manual NOT-300.

•Le vérin doit être installé par une personne ayant toutes les

compétences requises pour procéder au montage.

•Pendant toute la durée d’installation, protéger le vérin et plus

particulièrement la tige contre tout risque de choc, de rayure ou de

tout autre type de dégradation.

•Il est impératif de respecter les couples de serrage indiqués (…

Nm) pour chaque type de vérin.

•Aucune impureté ne doit pénétrer à l’intérieur du vérin. Les flexibles,

la tuyauterie et les raccords doivent être nettoyés avant tout

raccordement.

•Aucun élément étranger ne doit entraver le bon fonctionnement du

vérin (câblage électrique, tuyaux, tresses de masse, objets rigides,

etc.).

Avant et après le raccordement de la tuyauterie, s’assurer que le

vérin reste libre dans tous ses déplacements.

•Quel que soit le montage (plancher, cloison, plafond), les purgeurs

du vérin doivent être orientés vers le haut.

•La surface d'appui du palier de fixation du vérin doit être

parfaitement plane, sans corps étrangers et perpendiculaire à l'axe

de la mèche du gouvernail.

•La visserie de fixation du vérin doit être choisie en fonction des

diamètres Ket Fdes trous de fixation des paliers et de la chape.

(Voir tableau des cotes correspondant à votre vérin)

•Graisser périodiquement les paliers des vérins équipés d'un

graisseur.

•Graisser périodiquement les rotules des chapes (liaison vérin/bras

de mèche).

•Pour les bateaux à usages professionnels (transports passagers,

pêche, servitude, administration…), il est nécessaire de vidanger

l’ensemble du système de direction hydraulique et de changer l’huile

toutes les 2000 heures d’utilisation. Lors du remplissage et de la

purge, il faudra se référer aux pages 11 à 13 de la présente notice

NOT-300.