INHALT

1. VORWORT...................................................................................................................... 3

1.1. Produktvorstellung..................................................................................................... 3

2. INBETRIEBNAHME........................................................................................................ 3

2.1. Aufstellungsbedingungen .......................................................................................... 3

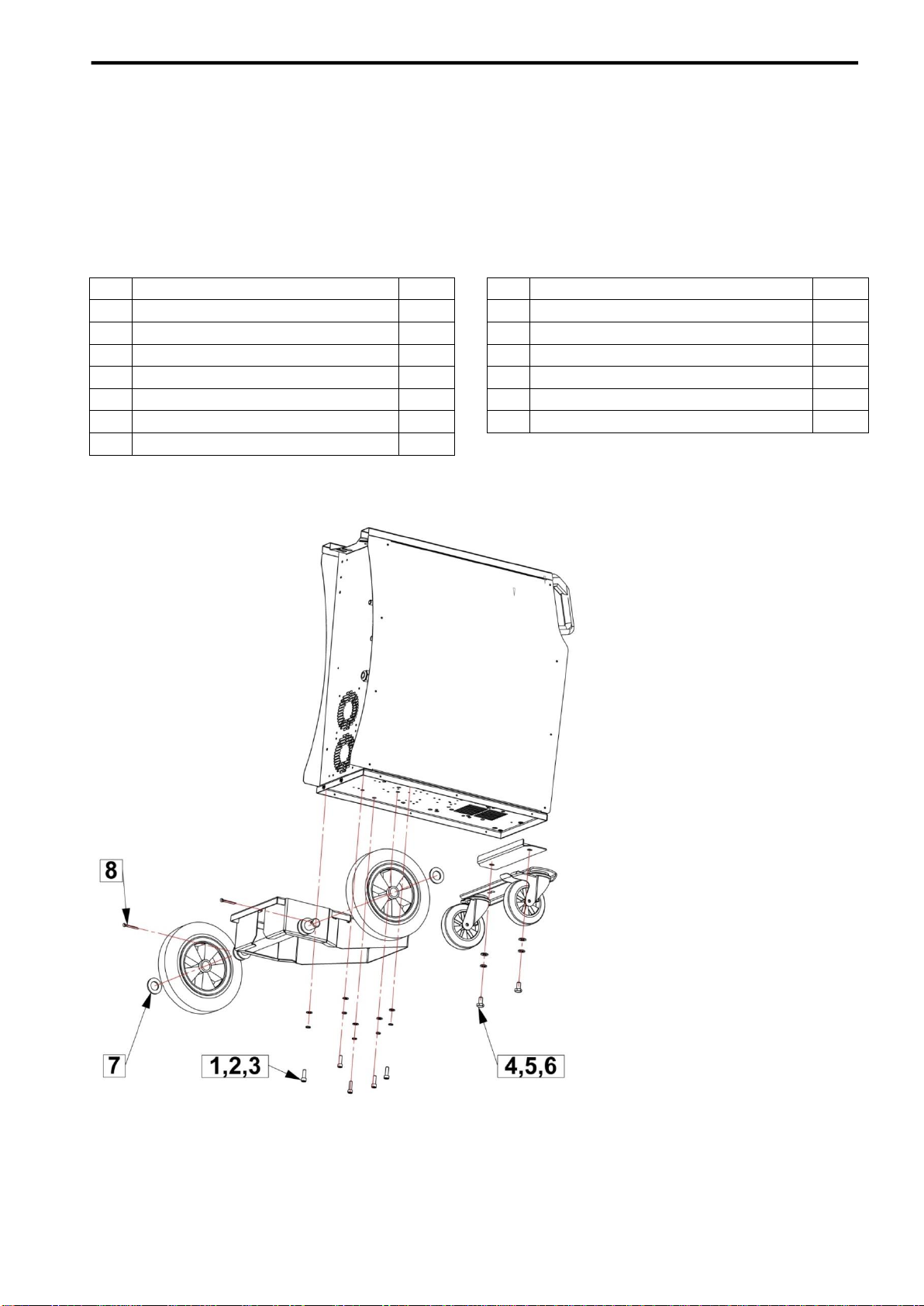

2.2. Kontrolle des Zubehörs.............................................................................................. 4

2.3. Montage des Zubehörs.............................................................................................. 4

2.4. Netzanschluss ........................................................................................................... 5

2.5. Anschließen des Brenners......................................................................................... 5

2.6. Teile der Drahtvorschubeinheit.................................................................................. 5

2.7. Anschluss der Schutzgasflasche............................................................................... 6

2.8. Anschluss des Werkstückes ...................................................................................... 6

2.9. Schweißnahtvorbereitung .......................................................................................... 6

3. HINWEISE ZUM ARBEITS UND BRANDSCHUTZ ........................................................ 7

3.1. Arbeitsschutz............................................................................................................. 7

3.2. Beseitigung von Brandgefahren................................................................................. 8

3.3. Umgang mit Gasflaschen .......................................................................................... 8

3.4. Schutz vor elektrischen Unfällen................................................................................ 9

3.5. Besondere Gefährdung durch Schweißarbeiten...................................................... 10

4. BEDIENUNG................................................................................................................. 10

4.1. Einschalten der Maschine........................................................................................ 10

4.1.1. Einschaltsequenz auf dem Eingabesystem....................................................... 10

4.2. Das Fronteingabesystem......................................................................................... 11

4.3. Funktionsbeschreibung............................................................................................ 11

4.3.1. Betriebsartenschalter ........................................................................................ 11

4.3.2. Manueller Modus / Synergy Modus................................................................... 12

4.3.3. Drahtgeschwindigkeitseinstellung ..................................................................... 12

4.3.4. Zeiteinstellung für Punkt- und Intervall Betrieb.................................................. 12

4.3.5. Einstellung Drahtrückbrandzeit ......................................................................... 12

4.4. Schweißstrom / Schweißspannung Display............................................................. 13

5. EINSTELLUNGS- UND SCHWEIßANWEISUNGEN .................................................... 13

5.1. Einstellung - Schweißspannung............................................................................... 13

5.1.1. Tabelle der Lehrlaufspannung für die einzelnen Schweißstufen: ...................... 13

5.2. Drahteinfädelfunktion............................................................................................... 13

5.3. 2-TAKT Modus / 4-TAKT Modus.............................................................................. 14

5.4. Einstellung der Drahtgeschwindigkeit...................................................................... 15