INHALT

1. VORWORT...................................................................................................................... 2

1.1. Produktvorstellung..................................................................................................... 2

1.2. Aufstellungsbedingungen .......................................................................................... 2

2. INBETRIEBNAHME........................................................................................................ 3

2.1. Netzanschluss ........................................................................................................... 3

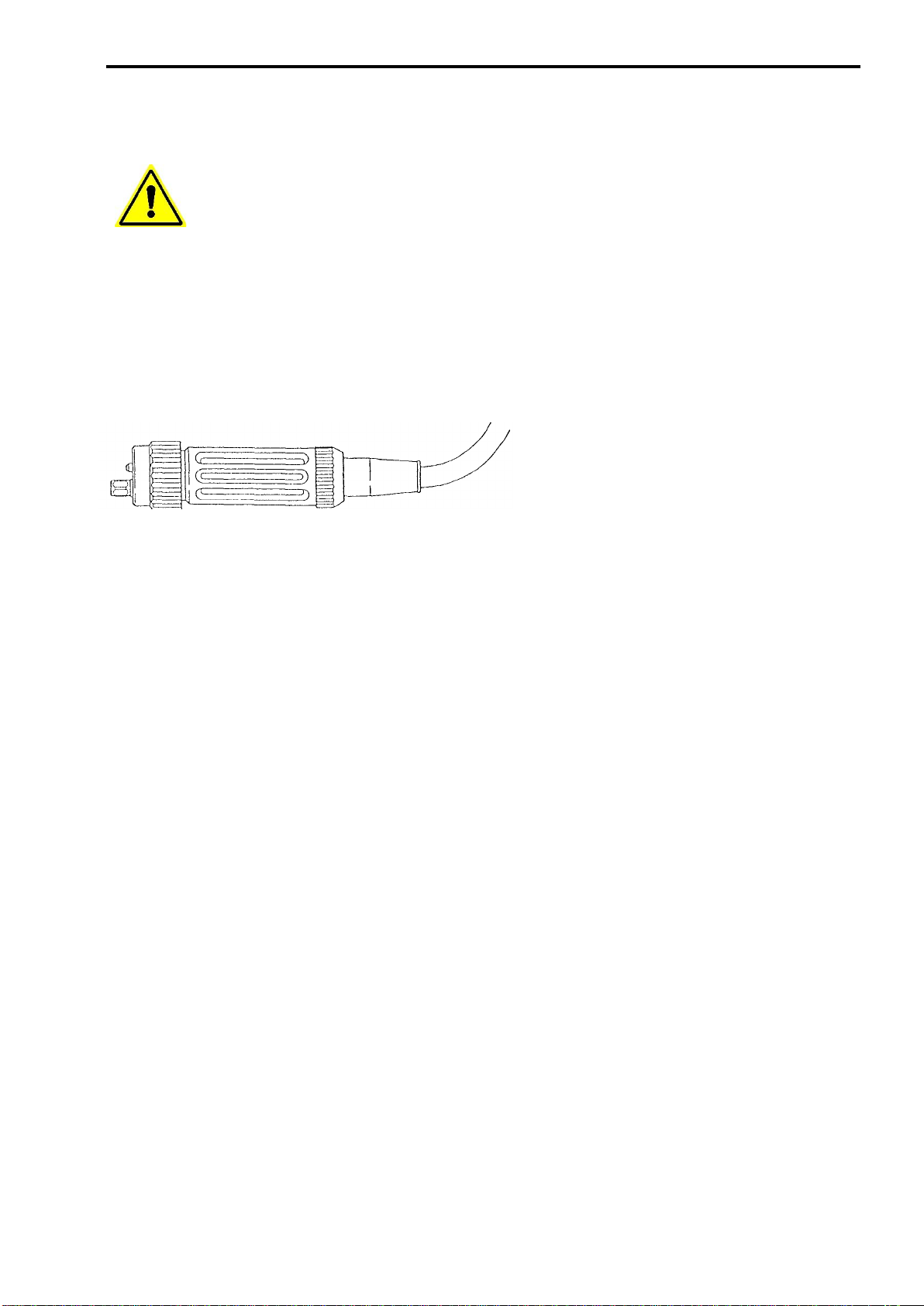

2.2. Anschließen des Brenners......................................................................................... 3

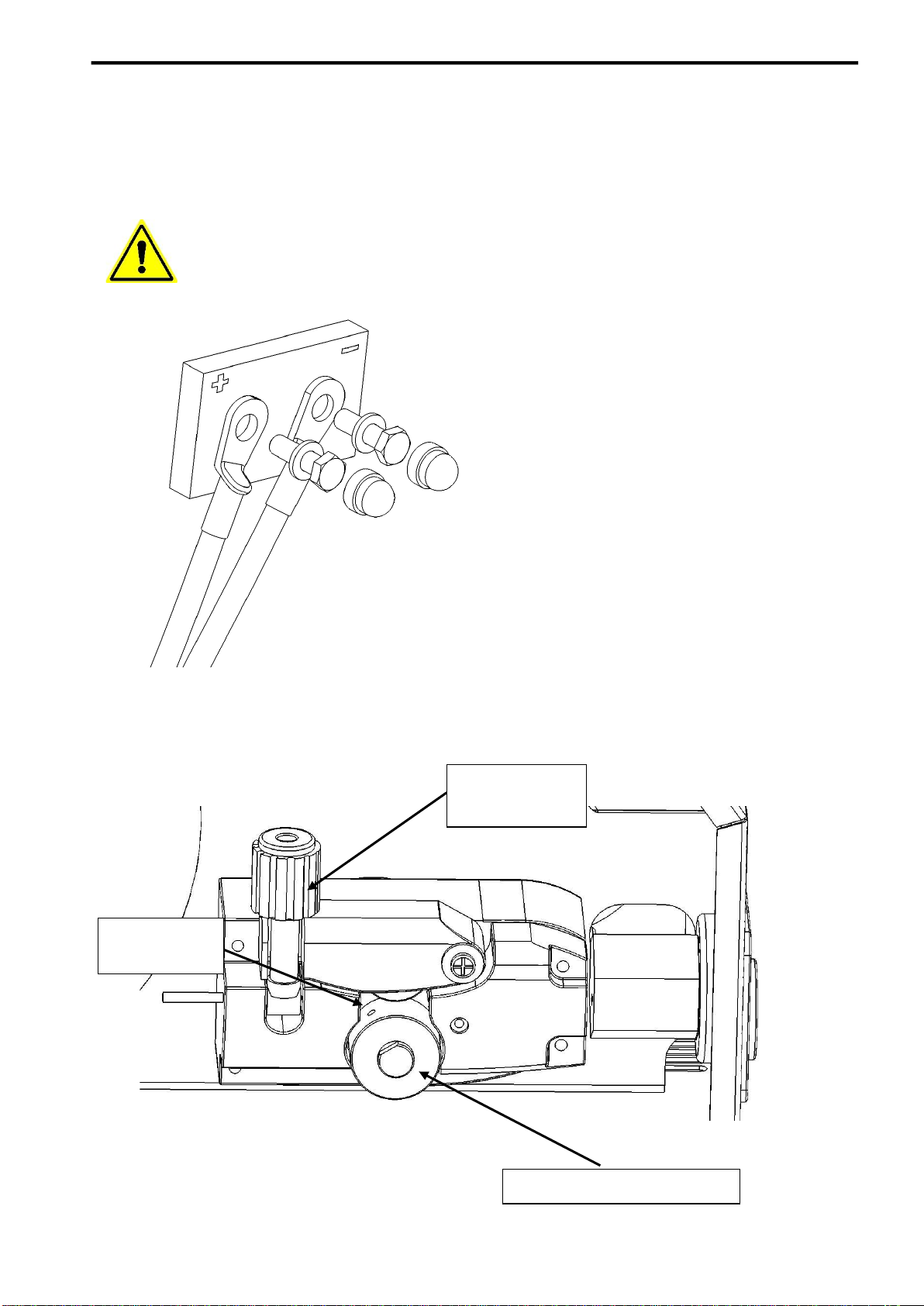

2.3. Polaritätswechsler...................................................................................................... 4

2.4. Teile der Drahtvorschubeinheit.................................................................................. 4

2.5. Anschluss der Schutzgasflasche............................................................................... 5

2.6. Anschluss des Werkstückes ...................................................................................... 5

2.7. Schweißnahtvorbereitung .......................................................................................... 5

3. HINWEISE ZUM ARBEITS UND BRANDSCHUTZ ........................................................ 6

3.1. Arbeitsschutz............................................................................................................. 6

3.2. Beseitigung von Brandgefahren................................................................................. 7

3.3. Umgang mit Gasflaschen .......................................................................................... 7

3.4. Schutz vor elektrischen Unfällen................................................................................ 8

3.5. Besondere Gefährdung durch Schweißarbeiten........................................................ 9

4. BEDIENUNG................................................................................................................. 10

4.1. Einschalten der Maschine........................................................................................ 10

4.1.1. Einschaltsequenz auf dem Eingabesystem....................................................... 10

4.2. Das Fronteingabesystem......................................................................................... 10

4.2.1. Auswahl des Fülldrahtmaterials ........................................................................ 11

4.2.2. Auswahl des Fülldrahtdurchmessers ................................................................ 11

4.3. Beschreibung der Anzeigen und Einstellungen ....................................................... 11

4.3.1. Synergy Modus................................................................................................. 11

4.3.2. Manueller Modus............................................................................................... 12

4.4. Schutzgas Einstellung ............................................................................................. 12

5. PFLEGE UND WARTUNG............................................................................................ 13

5.1. Entsorgung der Schweißmaschine.......................................................................... 13

6. TECHNISCHE DATEN.................................................................................................. 14

7. DURCHSCHNITTLICHE VERBRAUCHSWERTE BEIM SCHWEIßEN ........................ 14

7.1. Durchschnittlicher Drahtelektroden - Verbrauch beim MIG/MAG Schweißen.......... 14

7.1.1. Stahl Drahtelektrode ......................................................................................... 14

7.1.2. CrNi Drahtelektrode .......................................................................................... 14

7.1.3. Aluminium Drahtelektrode................................................................................. 15