3

Capitolo 2. Installazione della macchina

2.4. Utenze

2.4.1. Collegamento elettrico

RISPETTARE LE NORME PER LA SICUREZZA SUL LAVORO!

Se la macchina non è dotata della spina di alimentazione utilizzare una spina adeguata ai valori di tensione e

amperaggio descritti nella targhetta dati e comunque conforme alle normative vigenti nel paese d’installazione.

È OBBLIGATORIA LA MESSA A TERRA!

Prima di effettuare il collegamento elettrico (13) assicuratevi che la tensione di rete corrisponda al voltaggio indicato

sulla targhetta in pos. (14), applicata nella parte posteriore della macchina e che il contatto di terra sia conforme alle

norme di sicurezza vigenti. In caso di dubbi sulla tensione di rete, contattate l’ente locale distributore dell’energia

elettrica.

2.4.2. Collegamento gas

Collegare l’impianto del gas (15), qualora la macchina ne sia predisposta, per mezzo del tubo (T), alla bombola del gas.

Regolare la pressione dell’impianto intorno alle 2atm, tenendo conto che la pressione max. di esercizio è di 4atm.

Se la pressione non è corretta, agire sulla manopola del riduttore di pressione (R).

Utilizzare gas specifico per il confezionamento alimentare, conforme alle normative vigenti in tema di additivi

alimentari, nel paese di utilizzo della macchina.

Non utilizzare miscele gassose con presenza di ossigeno, in percentuale superiore a quella

atmosferica (~ 19%).

Capitolo 3. Regolazione ed approntamento macchina

3.1. Regolazione

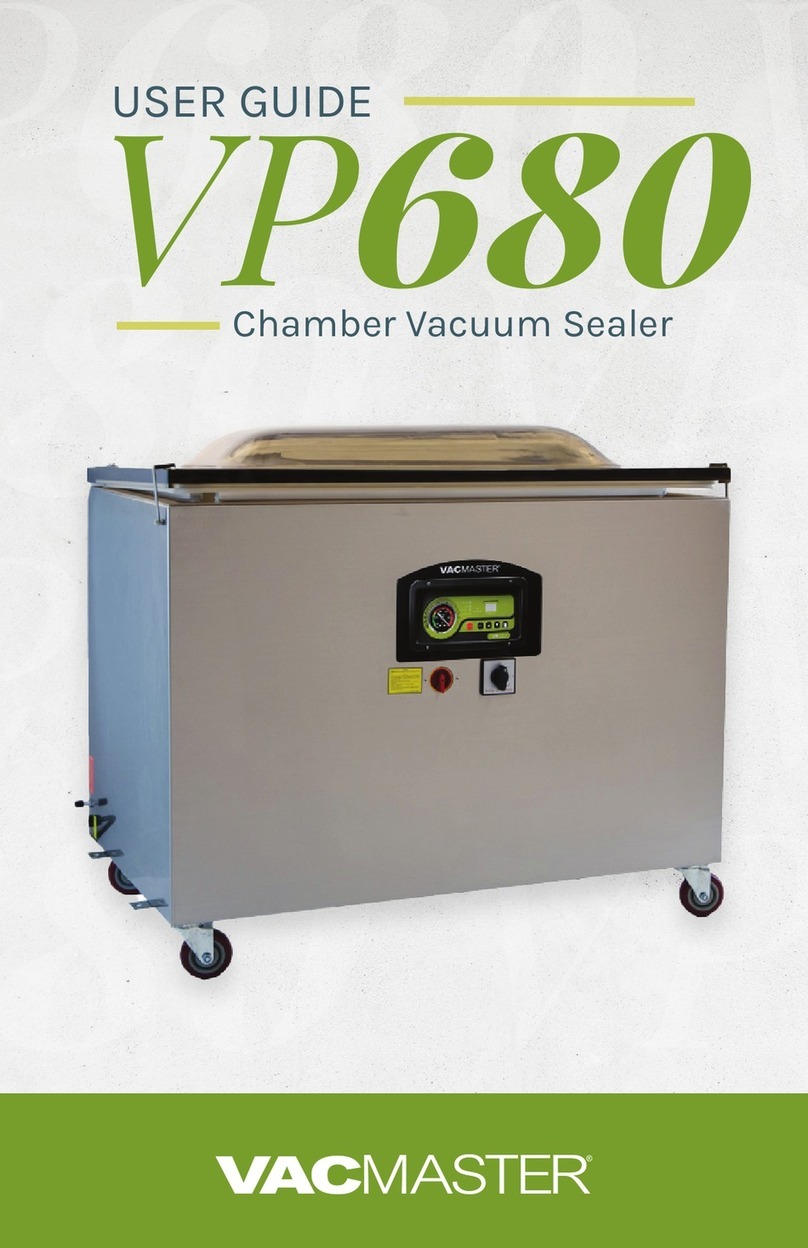

1. Interruttore generale

2. Pannello comandi

3. Pulsante di Start

4. Pulsante di selezione

5. Display

6. Pulsante di regolazione

7. Pulsante di regolazione

8. Pulsante di Stop

9. Led funzione vuoto ed extra vuoto

10. Led funzione gas

11. Led funzione saldatura

12. Led funzione rientro aria

CARATTERISTICHE SCHEDA ELETTRONICA

La macchina ha 9 programmi selezionabili.

I programmi P1÷P8 sono composti da 4 variabili modificabili.

Il programma P9 “Vuoto Esterno” è composto da solo 2 variabili modificabili (Vuoto ed Extravuoto).

Variabile Campo Caratteristiche Campo

1. Vuoto

2. Extravuoto

3. Gas

4. Saldatura

0 ÷ 99,9

0 ÷ 30

0 ÷ 99

0 ÷ 4

Valori espressi in %

Valori espressi in secondi

Valori espressi in % (non superare il 50%)

Valori espressi in secondi

Tutte le macchine confezionatrici vengono collaudate in fabbrica ed i parametri da noi impostati risultano essere

generalmente idonei per l’utilizzo della macchina

FASE 1 = ACCENSIONE

Premere l’interruttore generale (1) nella pos. ON. All’accensione della scheda appare sul display l’indicazione della versione

del software e successivamente dell’utimo programma eseguito (P1÷P9).

FASE 2 = SELEZIONE PROGRAMMI

Per selezionare il n° di programma premere i pulsanti (6) e (7).

FASE 3 = PROGRAMMAZIONE VARIABILI

Premendo il pulsante (4) si accede alla programmazione del programma visualizzato in quell’istante.

Premendo ancora il pulsante (4) appaiono in successione tutti i parametri del programma selezionato.

Premendo i pulsanti (6) e (7) si può incrementare o decrementare il valore del parametro visualizzato. La memorizzazione

dei parametri avviene quando, scorrendo un programma, si torna alla visualizzazione del numero di programma.

1) VUOTO

È possibile impostare un valore del parametro VUOTO da 0 a 99,9 %.

La percentuale di vuoto consigliata è del 99,9 %.

Lo stato di programmazione del parametro vuoto è segnalato mediante il led (9).

2) EXTRAVUOTO

Se si supera il valore 99.9 % si entra nella programmazione del parametro EXTRAVUOTO segnalato sull’ultimo digit del

display con la lettera E ed ha un valore compreso da 0 a 30 secondi. È il tempo in cui la pompa continua ad estrarre aria

dall’interno della campana dopo che la macchina ha raggiunto il livello di vuoto impostato. Questa funzione è utile per i

prodotti porosi nei quali l’evacuazione dell’aria è particolarmente difficile (es.: carne).