Déclaration de conformité CE

Conformément à la directive sur les machines 2006/42/CE, annexe II partie B, et à ses

amendements.

Fabricant : Otto Ganter GmbH & Co. KG, Triberger Str. 3, 78120 Furtwangen (Allemagne).

Par la présente, nous déclarons que la quasi-machine, désignation de produit Dispositifs

de serrage GN 864/GN 865/GN 866, dans sa conception et son mode de construction,

ainsi que dans la version commercialisée, est conforme aux exigences de sécurité et de

santé élémentaires de la directive sur les machines 2006/42/CE.

En outre, nous déclarons que les documentations techniques spéciales pour cette

machine incomplète ont été rédigées conformément à l’annexe VII partie B et nous

engageons à les transmettre aux organismes de surveillance du marché sur demande.

Les normes harmonisées suivantes ont été utilisées :

EN 12100-1, EN 12100-2, EN 14121-1

La mise en service de la quasi-machine est interdite tant que celle-ci n’a pas été

intégrée dans une machine et que cette machine n’est pas conforme aux

dispositions de la directive sur les machines CE, et que la déclaration de conformité

CE conforme à l’annexe II A n’est pas établie.

Dichiarazione CE di incorporazione

In ottemperanza alla Direttiva Macchine 2006/42/CE, Allegato II B e seguenti modifiche.

Produttore: Otto Ganter GmbH & Co. KG, Triberger Str. 3, 78120 Furtwangen.

Con la presente dichiariamo che la quasi-macchina con denominazione generica morsa

di potenza GN 864/GN 865/GN 866 - per quanto riguarda la sua progettazione e

realizzazione e nella versione da noi messa in commercio - è conforme ai requisiti di

sicurezza e igiene specificati nella Direttiva Macchine CE 2006/42/CE.

Inoltre dichiariamo che la documentazione tecnica speciale per questa quasi-macchina è

stata realizzata in base all’Allegato VII parte B e ci impegniamo di trasmetterle alle autorità

di monitoraggio dei mercati, se richiesto.

Sono state adottate le seguenti norme armonizzate:

EN ISO 12100-1, EN 12100 , EN 14121-1,

La messa in servizio della quasi-macchina è vietata finché la quasi-macchina è

stata installata in una macchina e questa soddisfa le disposizioni della Direttiva

Macchina CE ed è conforme alla dichiarazione di conformità CE in base all’Allegato

II A.

Mandataire chargé d’établir la documentation de conformité :

Persona autorizzata alla redazione della documentazione di conformità:

Otto Ganter GmbH & Co. KG

Furtwangen, 02.11.2017

Stefan Ganter, Directeur général / Amministratore

Nom, fonction et signature de la personne responsable

Nome, funzione e firma del responsabile

Les textes et exemples de la présente documentation ont été établis avec le plus grand

soin. Il ne peut cependant pas être totalement exclu qu’ils puissent présenter des erreurs.

La société Otto Ganter GmbH & Co. KG décline toute responsabilité juridique ou de toute

autre nature pour les données manquantes ou erronées éventuelles et leurs

conséquences. La société Otto Ganter GmbH & Co. KG se réserve le droit de modifier ou

d’améliorer sans avis préalable ces produits ou des parties de ces produits ainsi que les

imprimés ou des parties des imprimés inclus dans la livraison.

I testi e gli esempi sono stati preparati con la massima cura. Ciò nonostante non è

sempre possibile escludere errori. L’azienda Otto Ganter GmbH & Co. KG non può

assumersi responsabilità per informazioni mancanti o erronee e le conseguenze che ne

derivano né responsabilità giuridica o di qualsiasi altro tipo. L’azienda Otto Ganter GmbH

& Co.KG si riserva il diritto di apportare modifiche alle morse a cuneo o a parti di esse

nonché alle istruzioni cartacee a corredo o a parti di esse.

COPYRIGHT©

Otto Ganter GmbH & Co. KG

Mode d’emploi

Istruzioni per l’uso

Système de serrage de force

Morsa di potenza

GN 864/865/866

Édition · Edizione · 11/2017

N° art. · Cod. art. · BT-864-V1-11.17

Otto Ganter GmbH & Co. KG

Normelemente

Triberger Straße 3

D-78120 Furtwangen

Telefon +49 7723 6507-0

Telefax +49 7723 4659

Internet www.ganter-griff.de

Traduction du mode d‘emploi original (de)

1. Consignes de sécurité

Le présent mode d‘emploi pour les systèmes de serrage de force de la gamme GN

864/865/866 est destiné aux constructeurs et aux projeteurs d‘installations et de

machines, ainsi qu‘au personnel de mon-tage et de maintenance.

1.1 Définition des mises en garde

Avertissement : indique une situation potentiellement dangereuse.

Le non-respect des consignes de sécurité peut occasionner des dégâts matériels

ou des lésions corporelles.

1.2 Mises en garde générales

Avertissement : appliquer le présent mode d‘emploi lors de tous les travaux de

montage, de démontage ou de réparation !

Avertissement : les dispositifs de serrage de force de la gamme GN

864/865/866 doivent être protégés à l‘aide de mesures de sécurité externes

(grille de protection, barrières lumineuses, etc.).

Avertissement : à l‘état fermé, le dispositif de serrage de force génère une force de

serrage élevée, qui est également présente suite à un verrouillage mécanique en cas

d‘interruption de l‘alimenta-tion en air comprimé.

1.3 Utilisation conforme, domaine d‘utilisation

Les dispositifs de serrage de force à actionnement pneumatique de la gamme GN

864/865/866 sont destinés à une utilisation dans des dispositifs et systèmes de manuten-

tion. Ils servent à serrer, maintenir, saisir et positionner des pièces usinées.

Avertissement : avant la mise en service des dispositifs de serrage de force

(gamme GN 864/865/866), il convient de s‘assurer que l‘utilisation conforme est

respectée en termes de domaine d‘utili-sation (dispositifs de sécurité, personnel

formé, alimentation en air comprimé).

1.4 Description du produit

Les dispositifs de serrage GN 864/865/866 sont fabriqués dans les tailles 20, 32, 40 et 50.

La taille fait référence au diamètre de piston du vérin pneumatique commandé. Le disposi-

tif de serrage de force se compose d‘un vérin pneumatique, d‘un boîtier métallique avec

différentes possibilités de fixation et d‘un ou deux bras de serrage.

Lors de l‘opération de serrage, le vérin pneumatique agit sur un mécanisme courbe intégré

afin d‘amplifier la force et de déclencher un mouvement de pivotement des bras de

serrage. Une fois la rotation terminée, un verrouillage mécanique se produit. Les statuts de

fonctionnement et de commutation peuvent être affichés par le biais d‘interrupteurs de

proximité.

2. Sécurité

Avertissement : les dispositifs de serrage de force ne sont pas dotés d‘un système

de sécurité propre. Il existe donc un risque d‘écrasement !

En cas de défauts, cesser d‘utiliser le dispositif de serrage de force. Les travaux de

maintenance doivent exclusivement être effectués lorsque l‘appareil est à l‘arrêt et

dépressurisé. Une fois les travaux de maintenance terminés, tous les dispositifs de

protection doivent être replacés en parfait état.

3. Montage et mise en service

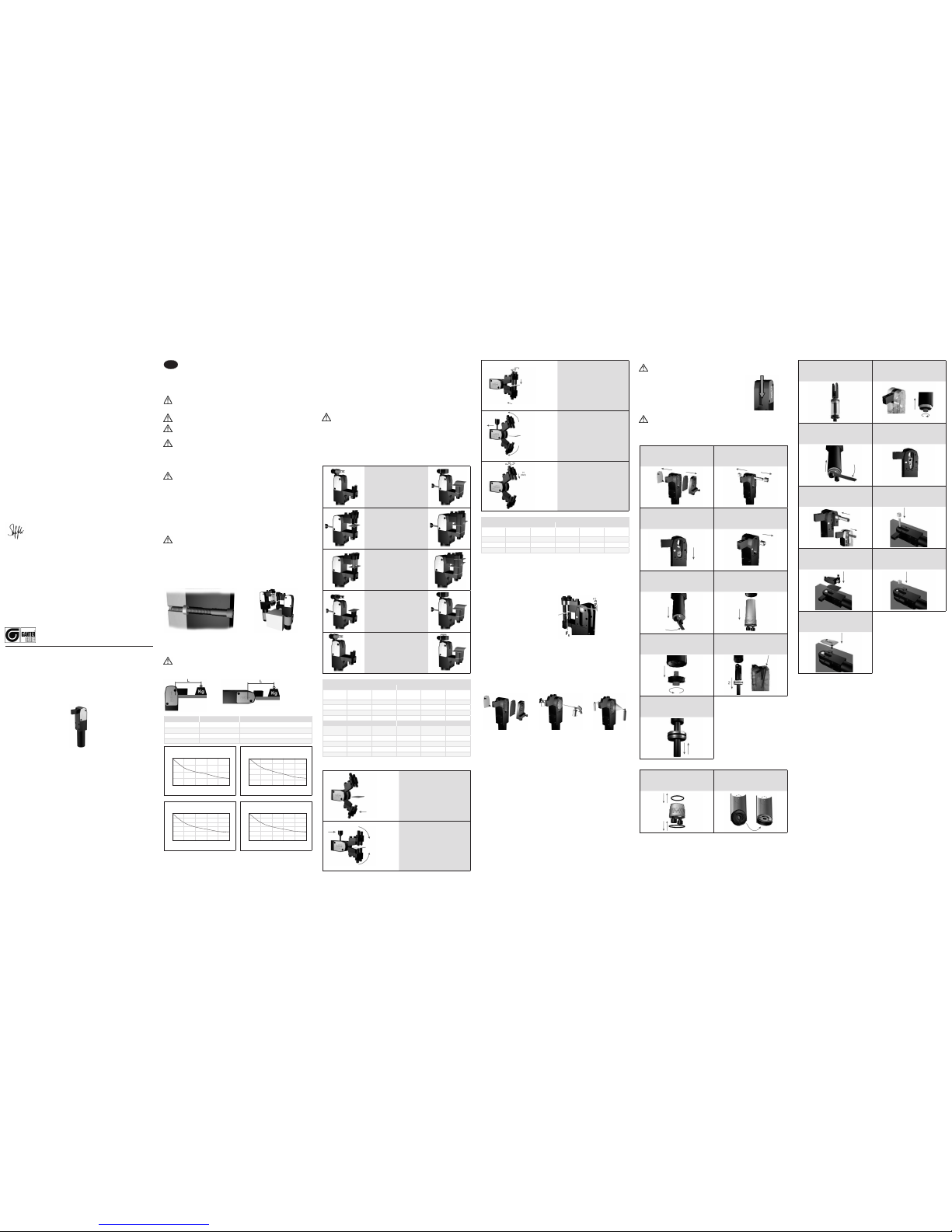

Le montage ou l‘ajout est effectué à l‘aide de vis à tête cylindrique et de douilles de

centrage (voir fig. 1). Le dispositif de serrage peut également être bridé directement au

niveau du vérin par le biais d‘un porte-outil à serrage mécanique (fig. 2). Les surfaces de

vissage doivent être planes et propres, et toutes les vis doivent être serrées au couple qui

convient.

La conduite d‘alimentation d‘air comprimé est reliée au dispositif de serrage de force à

l‘aide d‘un raccord vissé approprié. Le raccord identifié par le signe + ferme le dispositif de

serrage ; le raccord identifié par - l‘ouvre.

Avertissement : le dispositif de serrage de force dispose d‘un amortissement de

position de fin de course intégré pour la course en marche avant. Mais pas pour la

marche arrière. Par conséquent, le couple du bras de serrage admissible doit être

respecté (voir tableau). Si les valeurs recommandées pour le poids maximal du bras

de serrage sont dépassées, un amortissement de position de fin de course réglable

doit être utilisé.

Type Ø vérin Couple max. admissible

864/865/866 20 1,00 Nm

864/865/866 32 1,25 Nm

864/865/866 40 1,50 Nm

864/865 50 3,00 Nm

Fig. 1 Fig. 2

Poids

(kg) GN 864-20-BI/BL Poids

(kg) GN 864-32-BI/BL

2

1,5

1

0,5

050 75 100 125 150 175

2,5

2

1,5

1

0,5

050 75 100 125 150 175

Longueur (mm) Longueur (mm)

Poids

(kg) GN 864-40-BI/BL Poids

(kg) GN 864-50-BI/BL

3

2,5

2

1,5

1

0,5

050 75 100 125 150 175

6

5

4

3

2

1

050 75 100 125 150 175

longueur (mm) longueur (mm)

4. Interrogation du statut de fonctionnement et de commutation

Un interrupteur de proximité externe (capteur inductif GN 893.1/893.2/893.3) est prévu

pour les interrogations du statut de fonctionnement et de commutation. Il est vissé sur le

côté du boîtier du dispositif de serrage de force et la prise est reliée au circuit électrique.

Le fonctionnement avec une tension erronée ou trop élevée peut entraîner un court-circuit

et des lésions corporelles. Pour garantir un fonctionnement parfait, la température

ambiante max. de 80 °C ne doit pas être dépassée. Si elle est supérieure à cette valeur, un

capteur spécial doit être utilisé.

4.1 Affichage DEL

vert = tension de fonctionnement, rouge = statut de commutation fermé, jaune = statut de commuta-

tion ouvert

5. Réglage de la force de serrage

Avertissement : lors du réglage des bras de serrage, les doigts peuvent être

écrasés ou coupés. Il est interdit d‘intervenir dans la zone de serrage des bras de

serrage lorsque le dispositif de serrage est actionné. Si des travaux doivent être

réalisés sur l‘outil de serrage, l‘alimentation en air comprimé doit être coupée au

préalable.

La force de serrage est atteinte grâce à un mécanisme courbe spécial qui établit la

force de serrage maximale lorsque la position de serrage (0°) est atteinte. Dans cette

position, le dispositif de serrage est serré automatiquement. La force de serrage

obtenue est maintenue, même en cas de chute de pression.

5.1 Réglage de la force de serrage GN 864

· Couper l‘alimentation en air comprimé du dispositif de serrage

· Visser la pièce de contour ou la vis de compression sur le bras de serrage.

· Autres étapes de réglage conformément aux images suivantes :

·

1

Positionner.

2

Fermer le dispositif de serrage.

3

Régler les vis de compression ou

placer les plaquettes de réglage

dans le bras mobile jusqu‘à ce

que la pièce usinée soit en appui

(sans pression).

4

Ouvrir le dispositif de serrage

jusqu‘à ce que la position de fin

de course soit atteinte.

5

Serrer les vis de compression

conformément au tableau ou

positionner des plaquettes de

réglage.

Pression de fonctionnement de 6 bars

20 32

Rotation

(degrés°) Plaquettes

de régl. Force de

serrage (N) Rotation

(degrés°) Plaquettes

de régl. Force de

serrage (N)

0° 000° 0 0

149° 0.50 ~810 222° 0.90 ~1460

192° 0.70 ~1220 247° 1.00 ~2190

213° 0.80 ~1620 296° 1.20 ~2920

40 50

Rotation

(degrés°) Plaquettes

de régl. Force de

serrage (N) Rotation

(degrés°) Plaquettes

de régl. Force de

serrage (N)

0° 000° 0 0

224° 1.10 ~2810 262° 1,30 ~3250

274° 1.30 ~3880 324° 1,60 ~4880

324° 1.60 ~4960 401° 2,00 ~6510

5.2 Réglage de la force de serrage GN 866

1

Régler définitivement la vis de com-

pression inférieure.

Puis, positionner la pièce

2

Amener les bras de serrage en posi-

tion de serrage (fermer le dispositif

de serrage de force) avec de l‘air

compri-mé ou à la main.

3

Serrer les deux vis de compression

du dispositif de serrage jusqu‘à ce

qu‘elles soient en contact avec la tôle

sans pression.

4

Ouvrir le dispositif de serrage avec de

l‘air comprimé ou manuellement,

jusqu‘à ce que la position de fin de

course soit atteinte.

5

Ajuster les vis de compression con-

formément à la cote H ou à l‘angle de

rotation.

Pression de fonctionnement de 6 bars

20 32

Rotation

(degrés°) H

(mm) Force de

serrage (N) Rotation

(degrés°) H

(mm) Force de

serrage (N)

0° 000° 0 0

236° 0,81 900 360° 1.50 1700

230° 0,93 1030 420° 1.75 2050

Après avoir réglé la force de serrage souhaitée conformément à la pression de travail

(6 bars), s‘assurer que le dispositif de serrage (voir point 5.3 Auto-serrage) est irré-

versible.

5.3 Auto-serrage

Une fois que la force de serrage souhaitée a été réglée, conformément à la pression de

travail minimale (tableau « Pression de fonctionnement »), l‘auto-serrage du dispositif doit

être contrôlé.

Contrôle de la distance des paliers :

· visser le couvercle latéral des

paliers sur le dispositif de serrage

· Si la position du bras de serrage (0°)

est atteinte, un auto-serrage existe

si

A=0,5 mm

+1

0

6. Maintenance

Les dispositifs de serrage sont conçus avec des paliers et roulements sans maintenance,

en vue de leur utilisation dans la production en grandes séries. Cependant, il est néces-

saire de dégager le dispositif des impuretés. L‘intervalle de maintenance est déterminé en

fonction des conditions ambiantes et de la fréquence d‘utilisation.

6.1 Nettoyage

· Dévisser le capot

· Souffler le dispositif de serrage des deux côtés

· Pulvériser un lubrifiant adapté aux paliers à aiguilles sur le mécanisme

· Revisser les capots

Le nettoyage avec un système haute pression, de la glace carbonique ou un dispositif

analogue peut endommager le dispositif de serrage !

Dans le cas d‘une utilisation dans des conditions ambiantes extrêmes (bavures de

soudage, corrosion, températures élevées, etc.), notamment en cas de soudage à l‘arc, le

dispositif de serrage doit être doté d‘un revêtement spécial (fluoropolymère).

Les dispositifs de serrage GN 865/866 ne sont pas adaptés à une utilisation pour du

soudage à l‘arc.

6.2 Air comprimé

· Il est recommandé d‘utiliser de l‘air comprimé préparé (filtré) afin d‘éviter une détério-

ration des composants intérieurs du dispositif de serrage due à des particules, comme

de la poussière, de l‘huile, etc.

· Dans le cas d‘un système d‘air comprimé avec lubrification à l‘huile, l‘huile employée

doit être une huile minérale ou synthétique, dans le but d‘éviter une incompatibilité

avec la graisse des joints.

6.3 Graisse lubrifiante pour joints

· La graisse commune AR 34-402 est utilisée sur tous les dispositifs de serrage stan-

dards. Dans le cas de modèles spéciaux, pour des températures élevées, utiliser de la

Barrierta L55/1. Les deux graisses sont des marques de la société Klüber Lubrication.

Pour de plus amples informations, veuillez vous adresser au fabricant.

6.4 Pression de fonctionnement

Avertissement : la pression de fonctionnement maximale ne doit pas dépasser 10bars

! La pression de travail normale est de 6 bars. Cela s‘applique à tous les formats.

Déverrouillage du dispositif de serrage

Si le mécanisme de serrage se trouve au point mort haut, le

dispositif de serrage maintient sa force de serrage malgré la

chute de pression. Un déverrouillage peut uniquement être

effectué par un nouvel apport d‘air comprimé ou à la main.

Ce faisant, la tige de piston du dispositif de serrage doit être

abaissée (voir figure).

Avertissement risque d‘écrasement :

si le dispositif de serrage est déverrouillé manuellement, le bras de serrage peut s‘ou-

vrir d‘un seul coup. Par conséquent, ne jamais intervenir dans la zone de pivotement.

7. Démontage / Montage du kit pneumatique

Pour le démontage des joints, procéder comme suit :

1

Retirer l‘interrupteur de proximité + les

deux capots latéraux.

2

Retirer le palier et l‘arbre

3

Abaisser la tige. 4

Retirer le bras de serrage.

5

À l‘aide de deux vis à six pans creux et

d‘une clé à fourche, dévisser la tête.

6

Extraire le vérin du carter.

7

Desserrer et dévisser

le joint.

8

Extraire la tige de piston en la

tirant droit vers le bas.

9

Remplacer l‘ancien roulement par un

neuf.

Pour le montage des joints, procéder dans l‘ordre inverse.

10

Remplacer les joints (deux pièces). 11

Introduire le vérin et comprimer soi-

gneusement.

12

Préparer la tige avec la chemise de

cylindre et le joint conformément au

schéma.

13

Faire glisser la tige vers le haut en

direction du bras de serrage, puis

serrer la vis.

14

Serrer la tête à l‘aide d‘une clé à four-

che.

15

Faire glisser la tige vers le haut, jusqu‘à

la moitié du trou oblong.

16

Montage du manchon

à l‘aide du boulon.

17

Poser le dispositif de serrage sur le

côté et monter les boulons et le palier.

18

Replacer le capot latéral

sur le dispositif de serrage.

19

Tourner le dispositif de serrage et

remonter le palier du côté opposé.

20

Monter le capot latéral.

8. Test de fonctionnement / Test d‘étanchéité

Tous les dispositifs de serrage de force de la gamme GN 864/865/866 sont soumis à un

test de fonctionnement et à un test d‘étanchéité. Les tests suivants ont été réalisés pour

chaque dispositif de serrage de force.

8.1 Test de fonctionnement

Pour stabiliser les composants élastiques, les dispositifs de serrage sont soumis à une

pression maximale (10 bars) et exploités sur quelques cycles.

8.2 Test d‘étanchéité

Les compartiments du dispositif de serrage sont sollicités à la pression de travail (5 bars).

Ce faisant, la chute de pression pendant 8 secondes ne doit pas dépasser 1,5 mbar.

8.3 Test de friction

Le dispositif de serrage est soumis à une pression minimale sur quelques cycles. Ce

faisant, aucune altération fonctionnelle ne doit être constatée. Des bavures ou copeaux

non souhaités peuvent ainsi être décelés.

9. Garantie

9.1 Durée

Les dispositifs de serrage détaillés dans ce mode d‘emploi bénéficient d‘une période de

garantie de 12 mois à compter du transfert des risques.

9.2 Couverture de la garantie

La garantie couvre toutes les pièces défaillantes du système, ainsi que les réparations

nécessaires.

9.3 Limites de la garantie

· Sont exclus de la garantie :

· Les dommages ou défauts occasionnés par une manipulation incorrecte du système,

des négligences, une surcharge, un fonctionnement sans surveillance, une augmenta-

tion de pression, une installation défectueuse ou d‘autres conditions extrêmes.

· Toutes les réparations n‘ayant pas été réalisées par nos techniciens.

· Les pièces d‘usure

· Les éventuels dommages et défauts occasionnés par un arrêt de la machine.

Tableau des pièces de rechange, voir verso ›