Dr. C. HANSER AG

Normteile + Gelenke

CH - 8330 Pfäffikon

Tel +41 44 951 05 06

www.hanser.ch

verkauf@hanser.ch

Betriebsanleitung

Operating instruction

Stellfüße

mit Befestigungsbohrungen

Levelling feet

with mounting holes

GN 20

Ausgabe · Edition · 01/2017

Artikelnummer · Article no. · BT-20B-V1-01.17

Otto Ganter GmbH & Co. KG

Normelemente

Triberger Straße 3

D-78120 Furtwangen

Telefon +49 7723 6507-0

Telefax +49 7723 4659

Internet www.ganter-griff.de

Montageanleitung

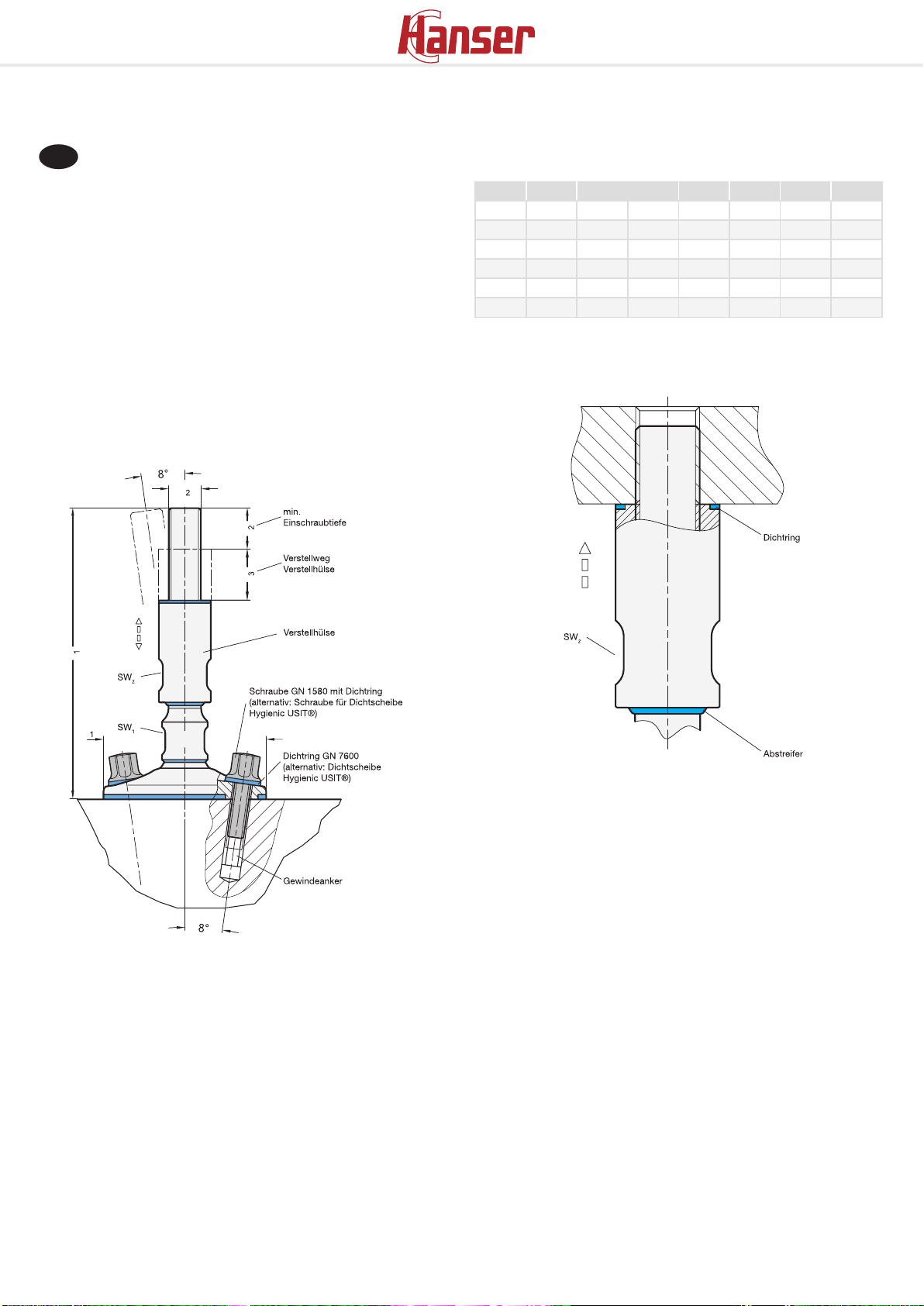

1. Vorbereitung

•Es muss sichergestellt werden, dass die Aufstellfläche, auf der der Stellfuß montiert

wird, eine Neigung von 8° nicht überschreitet.

•Der Stellfuß muss auf eine ebene Aufstellfläche gestellt werden. Es muss gesichert

sein, dass zwischen dem Stellfuß und der Aufstellfläche kein Spalt entsteht. Sollte das

der Fall sein wird ein vorheriges Abdichten notwendig.

•Zunächst muss die Position des Stellfußes auf dem Boden ermittelt und eine Gewin-

deverankerung für den Stellfuß eingebracht werden.

•Die Spindel sollte mit einem handelsüblichen Fett für den Hygieneeinsatz versehen

werden. Nach dem Einschrauben sollte kein Fett sichtbar sein.

2. Montage

•Der Stellfuß ist mit einem Gabelschlüssel zu montieren und in die entsprechende Stel-

lung zu bringen. Es muss die minimale Einschraubtiefe l2berücksichtigt werden. Der

Verstellweg ist l3(siehe Skizze). Die maximale Einschraubtiefe ergibt sich aus der

Summe von l2und l3. Es ist besonders darauf zu achten, dass der Dichtring auf der

Aussparung richtig positioniert ist.

•Die Maschine kann jetzt abgesenkt und der Stellfuß auf dem Boden montiert werden.

Dabei ist zu beachten, dass entsprechende Dichtungen und Schrauben, die dem Hygi-

enestandard entsprechen, verwendet werden. Die Schrauben sind mit dem für diese

vorgesehenen Drehmoment, abhängig von der Befestigungsmethode und Hersteller-

angaben, aber min. 30 Nm, anzuziehen. Damit ist ein definiertes Anliegen der Dichtung

zum Boden gewährleistet.

•Jetzt kann die Maschine nivelliert werden (SW1).

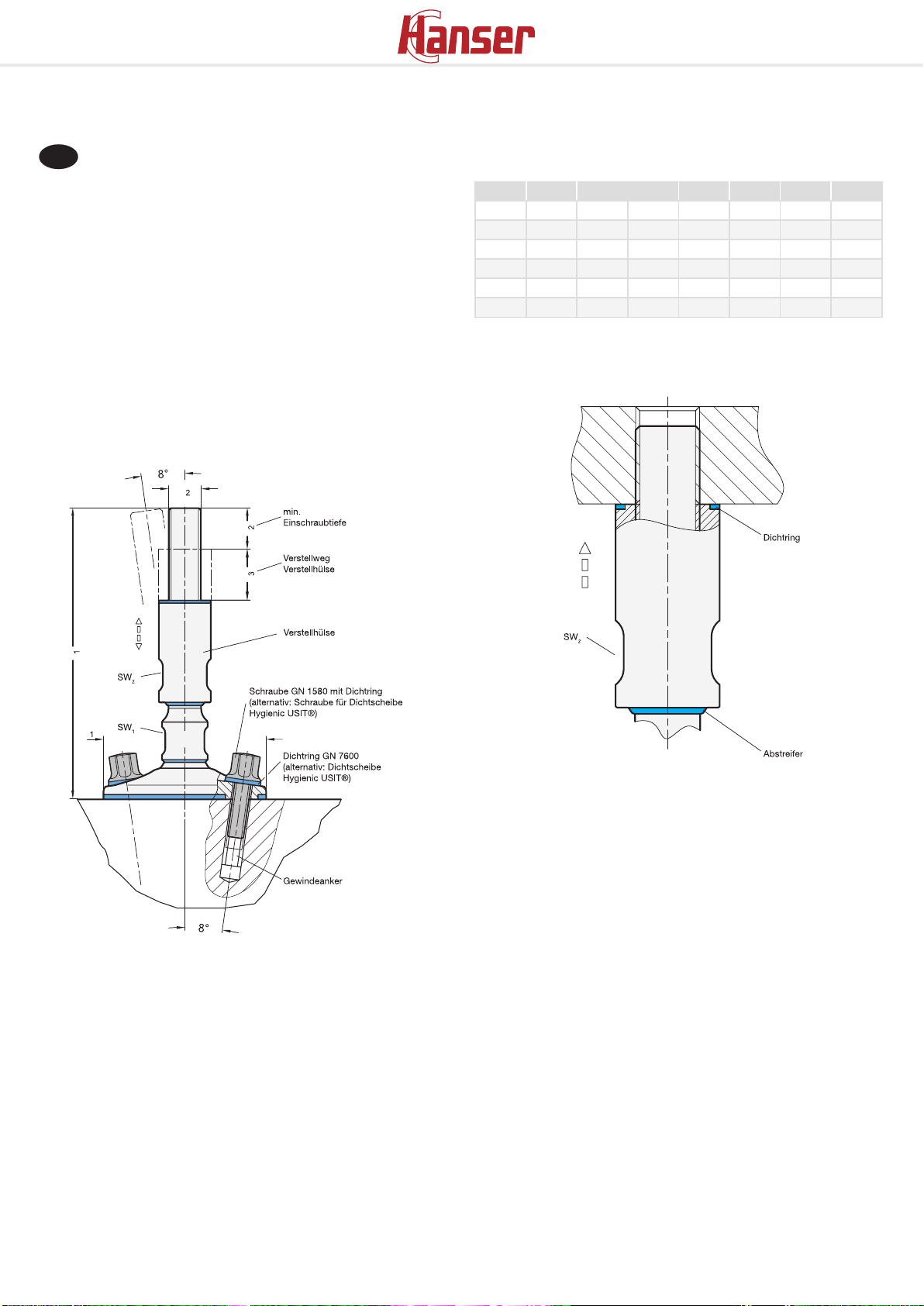

3. Kontern

•Nach erfolgreichem Nivellieren muss die Verstellhülse mit entsprechendem Gabel-

schlüssel (SW2) angezogen werden. Dies muss so geschehen, dass die Flanschfläche

der Hülse direkt am Maschinengehäuse anliegt.

•Es muss sichergestellt sein, dass die Dichtung auf der Hülse auf einer sauberen Ober-

fläche gekontert werden kann.

•Es ist zwingend darauf zu achten, dass die min./max. Einschraubtiefe eingehalten

wird, wodurch eine Abdeckung des Gewindes durch die Dichtung gewährleistet ist.

4. Maschinenanbindung

•Beim Einschrauben des Stellfußes in ein geschlossenes Profil oder ein Sackloch sind

keine weiteren Schritte erforderlich. Das Gewinde ist durch einen Dichtring gegen

das Eindringen von Schmutz geschützt.

•Wird der Stellfuß in ein offenes Profil oder Durchgangsloch eingeschraubt, ist für eine

hygienegerechte Abdichtung des Durchgangslochs respektive der Gewindespindel

(z. B. durch eine Schutzhülse) zu sorgen.

d

l l

l

d

Reinigungsanweisung

1. Reinigung

•Den Stellfuß mit Wasser abwaschen.

•Alle Oberflächen einschäumen. Es kann jeder handelsübliche, alkalische Reiniger ver-

wendet werden (Einwirkzeit siehe Angaben des Reinigerherstellers). Eine max. Tempe-

ratur von 100 °C darf nicht überschritten werden.

•Den Schaum mit Wasser abwaschen. Dazu kann mit leichtem Wasserdruck bis max.

10 bar gearbeitet werden. Der Reinigungsstrahl sollte von oben, aber max. in einem

Winkel von 60° erfolgen.

•Es muss darauf geachtet werden, dass die Dichtungen nicht durch direktes Bestrahlen

mit zu hohem Druck zerstört werden oder Schmutz unter die Dichtungen gelangt.

•Alle Oberflächen müssen erreichbar sein. Es ist darauf zu achten, dass kein Sprüh-

schatten entsteht, der zu einem ungenügenden Reinigungsergebnis führt.

•Sollte es durch einen hohen Verschmutzungsgrad notwendig sein manuell zu reinigen,

ist auf folgendes zu achten:

· Verwenden sie keine spitzigen oder harten Gegenstände

· Verwenden sie einen weichen Schwamm oder Bürste mit weichen Borsten

· Es ist darauf zu achten, dass die Dichtungen beim manuellen Reinigen nicht beschä-

digt werden

2. Wartung

•Dichtungen, die defekt sind, müssen ausgetauscht werden. Zu verwenden sind aus-

schließlich Dichtungen der Otto Ganter GmbH & Co. KG, die auf Anfrage erhältlich

sind. Dies gilt für die Abstreifer sowie die Dichtringe.

•Die Dichtungen am Fußteller und der Spindel können nicht ausgetauscht werden.

Ist eine dieser Dichtungen defekt, muss ein Austausch des Stellfußes erfolgen.

Bei der Erstellung der Texte und Beispiele wurde mit großer Sorgfalt vorgegangen.

Trotzdem können Fehler nicht ausgeschlossen werden. Die Firma Otto Ganter GmbH &

Co. KG kann für fehlende oder fehlerhafte Angaben und deren Folgen weder eine

juristische Verantwortung noch irgendeine Haftung übernehmen. Die Firma Otto Ganter

GmbH & Co. KG behält sich das Recht vor, ohne Ankündigung diese Produkte oder Teile

davon sowie die mitgelieferten Druckschriften oder Teile davon zu verändern oder zu

verbessern.

The texts and examples were compiled with great care. Nonetheless, mistakes can

always happen. The company Otto Ganter GmbH & Co. KG can neither be held legally

responsible nor liable for lacking or incorrect information and the ensuing consequences.

The company Otto Ganter GmbH & Co. KG reserves the right to alter or improve these

products or parts of them and/or the accompanying brochures without prior notice.

COPYRIGHT©

Otto Ganter GmbH & Co. KG

d1d2l1l2l3sw1sw2

100 M 16 175 225 19 35 18 22

100 M 20 185 235 24 35 24 27

100 M 24 185 235 29 35 24 30

120 M 16 175 225 19 35 18 22

120 M 20 185 235 24 35 24 27

120 M 24 185 235 29 35 24 30

Installation manual

1. Preparation

•The surface on which the levelling foot is to be installed must not have a tilt greater

than 8 degrees.

•The levelling foot must be installed on an even surface. It must be ensured that a gap

will not develop between the levelling foot and the surface. Should this be the case, a

preliminary tightening must be carried out.

•To begin with, the position of the levelling foot must be determined on the ground

surface while the threaded anchor is incorporated into the levelling foot.

•The spindle should be treated with commercially available grease for its hygienic use.

Once it has been screwed in, none of the grease should be visible.

2. Installation

•The levelling foot must be installed with a wrench in order to be positioned correctly.

The minimum screw-in depth l2must be observed. The adjustable range is l3(see

image). The maximum screw-in depth is the result of the sum of l2and l3. Particular

care must be taken to ensure that the flat seal is positioned correctly on the recess.

•The machine can now be lowered and the levelling foot can be installed on the

ground. It must be ensured that the applied seals and screws correspond to the

hygiene standard. The screws with the intended torque (depending on the fastening

method and manufacturer’s information) must be tightened to at least 30 Nm. This

ensures a defined fit between the seal and the ground surface.

•The machine can now be levelled (A/F1).

3 Locking

•Once the machine has been successfully levelled the counter sleeve must be tighte-

ned with the appropriate wrench (A/F2). The sleeve’s flange surface must directly lie

against the machine housing.

•It must be ensured that the sleeve’s seal can be locked on a clean surface.

•It is imperative that the minimum/maximum screw depth is observed which ensures

that the thread is covered by the seal.

4. Machine connection

•No further steps are necessary when screwing a levelling foot into a closed profile or a

blind hole. The flat seal prevents dirt from entering the thread.

•If the levelling foot is screwed into an open profile or a through-hole then a hygienic

seal of the through-hole with respect to the threaded spindle needs to be ensured

(e. g. with a protective shell).

Cleaning manual

1. Cleaning

•Rinse the levelling foot with water

•Lather up all surfaces. Any commercially available alkaline cleanser can be used

(follow manufacturer’s recommendations for soaking time). Do not exceed the

maximum temperature of 100 °C.

•Rinse the foam with water. A light water pressure of up to a maximum of 10 bar can

be applied. The cleansing stream should be applied from above while keeping it at a

maximum angle of 60°.

•Ensure that the seals are not destroyed through a direct stream with excessively high

water pressure, or by letting dirt get under the seals.

•All surfaces must be accessible. Ensure that none of the areas are left unsprayed,

which causes an insufficient cleanse.

•Should manual cleansing be required due to high dirt levels, the following should be

observed:

· Do not use any sharp or hard objects

· Use a soft sponge or a brush with soft bristles

· Ensure that the seals are not damaged while manually cleaning the device

2. Maintenance

•Defective seals must be replaced. Seals by Otto Ganter GmbH & Co. KG are to be

used exclusively, and are available on request. This applies to sealing rings and

scrapers alike.

•The seals on the foot plate and the spindle cannot be replaced. Should one of

these seals become defective then the levelling foot must be replaced.

d1d2l1l2l3A/F1A/F2

100 M 16 175 225 19 35 18 22

100 M 20 185 235 24 35 24 27

100 M 24 185 235 29 35 24 30

120 M 16 175 225 19 35 18 22

120 M 20 185 235 24 35 24 27

120 M 24 185 235 29 35 24 30

Betriebsanleitung

Operating instruction

Stellfüße

mit Befestigungsbohrungen

Levelling feet

with mounting holes

GN 20

Ausgabe · Edition · 01/2017

Artikelnummer · Article no. · BT-20B-V1-01.17

Otto Ganter GmbH & Co. KG

Normelemente

Triberger Straße 3

D-78120 Furtwangen

Telefon +49 7723 6507-0

Telefax +49 7723 4659

Internet www.ganter-griff.de

Montageanleitung

1. Vorbereitung

•Es muss sichergestellt werden, dass die Aufstellfläche, auf der der Stellfuß montiert

wird, eine Neigung von 8° nicht überschreitet.

•Der Stellfuß muss auf eine ebene Aufstellfläche gestellt werden. Es muss gesichert

sein, dass zwischen dem Stellfuß und der Aufstellfläche kein Spalt entsteht. Sollte das

der Fall sein wird ein vorheriges Abdichten notwendig.

•Zunächst muss die Position des Stellfußes auf dem Boden ermittelt und eine Gewin-

deverankerung für den Stellfuß eingebracht werden.

•Die Spindel sollte mit einem handelsüblichen Fett für den Hygieneeinsatz versehen

werden. Nach dem Einschrauben sollte kein Fett sichtbar sein.

2. Montage

•Der Stellfuß ist mit einem Gabelschlüssel zu montieren und in die entsprechende Stel-

lung zu bringen. Es muss die minimale Einschraubtiefe l2berücksichtigt werden. Der

Verstellweg ist l3(siehe Skizze). Die maximale Einschraubtiefe ergibt sich aus der

Summe von l2und l3. Es ist besonders darauf zu achten, dass der Dichtring auf der

Aussparung richtig positioniert ist.

•Die Maschine kann jetzt abgesenkt und der Stellfuß auf dem Boden montiert werden.

Dabei ist zu beachten, dass entsprechende Dichtungen und Schrauben, die dem Hygi-

enestandard entsprechen, verwendet werden. Die Schrauben sind mit dem für diese

vorgesehenen Drehmoment, abhängig von der Befestigungsmethode und Hersteller-

angaben, aber min. 30 Nm, anzuziehen. Damit ist ein definiertes Anliegen der Dichtung

zum Boden gewährleistet.

•Jetzt kann die Maschine nivelliert werden (SW1).

3. Kontern

•Nach erfolgreichem Nivellieren muss die Verstellhülse mit entsprechendem Gabel-

schlüssel (SW2) angezogen werden. Dies muss so geschehen, dass die Flanschfläche

der Hülse direkt am Maschinengehäuse anliegt.

•Es muss sichergestellt sein, dass die Dichtung auf der Hülse auf einer sauberen Ober-

fläche gekontert werden kann.

•Es ist zwingend darauf zu achten, dass die min./max. Einschraubtiefe eingehalten

wird, wodurch eine Abdeckung des Gewindes durch die Dichtung gewährleistet ist.

4. Maschinenanbindung

•Beim Einschrauben des Stellfußes in ein geschlossenes Profil oder ein Sackloch sind

keine weiteren Schritte erforderlich. Das Gewinde ist durch einen Dichtring gegen

das Eindringen von Schmutz geschützt.

•Wird der Stellfuß in ein offenes Profil oder Durchgangsloch eingeschraubt, ist für eine

hygienegerechte Abdichtung des Durchgangslochs respektive der Gewindespindel

(z. B. durch eine Schutzhülse) zu sorgen.

d

l l

l

d

Reinigungsanweisung

1. Reinigung

•Den Stellfuß mit Wasser abwaschen.

•Alle Oberflächen einschäumen. Es kann jeder handelsübliche, alkalische Reiniger ver-

wendet werden (Einwirkzeit siehe Angaben des Reinigerherstellers). Eine max. Tempe-

ratur von 100 °C darf nicht überschritten werden.

•Den Schaum mit Wasser abwaschen. Dazu kann mit leichtem Wasserdruck bis max.

10 bar gearbeitet werden. Der Reinigungsstrahl sollte von oben, aber max. in einem

Winkel von 60° erfolgen.

•Es muss darauf geachtet werden, dass die Dichtungen nicht durch direktes Bestrahlen

mit zu hohem Druck zerstört werden oder Schmutz unter die Dichtungen gelangt.

•Alle Oberflächen müssen erreichbar sein. Es ist darauf zu achten, dass kein Sprüh-

schatten entsteht, der zu einem ungenügenden Reinigungsergebnis führt.

•Sollte es durch einen hohen Verschmutzungsgrad notwendig sein manuell zu reinigen,

ist auf folgendes zu achten:

· Verwenden sie keine spitzigen oder harten Gegenstände

· Verwenden sie einen weichen Schwamm oder Bürste mit weichen Borsten

· Es ist darauf zu achten, dass die Dichtungen beim manuellen Reinigen nicht beschä-

digt werden

2. Wartung

•Dichtungen, die defekt sind, müssen ausgetauscht werden. Zu verwenden sind aus-

schließlich Dichtungen der Otto Ganter GmbH & Co. KG, die auf Anfrage erhältlich

sind. Dies gilt für die Abstreifer sowie die Dichtringe.

•Die Dichtungen am Fußteller und der Spindel können nicht ausgetauscht werden.

Ist eine dieser Dichtungen defekt, muss ein Austausch des Stellfußes erfolgen.

Bei der Erstellung der Texte und Beispiele wurde mit großer Sorgfalt vorgegangen.

Trotzdem können Fehler nicht ausgeschlossen werden. Die Firma Otto Ganter GmbH &

Co. KG kann für fehlende oder fehlerhafte Angaben und deren Folgen weder eine

juristische Verantwortung noch irgendeine Haftung übernehmen. Die Firma Otto Ganter

GmbH & Co. KG behält sich das Recht vor, ohne Ankündigung diese Produkte oder Teile

davon sowie die mitgelieferten Druckschriften oder Teile davon zu verändern oder zu

verbessern.

The texts and examples were compiled with great care. Nonetheless, mistakes can

always happen. The company Otto Ganter GmbH & Co. KG can neither be held legally

responsible nor liable for lacking or incorrect information and the ensuing consequences.

The company Otto Ganter GmbH & Co. KG reserves the right to alter or improve these

products or parts of them and/or the accompanying brochures without prior notice.

COPYRIGHT©

Otto Ganter GmbH & Co. KG

d1d2l1l2l3sw1sw2

100 M 16 175 225 19 35 18 22

100 M 20 185 235 24 35 24 27

100 M 24 185 235 29 35 24 30

120 M 16 175 225 19 35 18 22

120 M 20 185 235 24 35 24 27

120 M 24 185 235 29 35 24 30

Installation manual

1. Preparation

•The surface on which the levelling foot is to be installed must not have a tilt greater

than 8 degrees.

•The levelling foot must be installed on an even surface. It must be ensured that a gap

will not develop between the levelling foot and the surface. Should this be the case, a

preliminary tightening must be carried out.

•To begin with, the position of the levelling foot must be determined on the ground

surface while the threaded anchor is incorporated into the levelling foot.

•The spindle should be treated with commercially available grease for its hygienic use.

Once it has been screwed in, none of the grease should be visible.

2. Installation

•The levelling foot must be installed with a wrench in order to be positioned correctly.

The minimum screw-in depth l2must be observed. The adjustable range is l3(see

image). The maximum screw-in depth is the result of the sum of l2and l3. Particular

care must be taken to ensure that the flat seal is positioned correctly on the recess.

•The machine can now be lowered and the levelling foot can be installed on the

ground. It must be ensured that the applied seals and screws correspond to the

hygiene standard. The screws with the intended torque (depending on the fastening

method and manufacturer’s information) must be tightened to at least 30 Nm. This

ensures a defined fit between the seal and the ground surface.

•The machine can now be levelled (A/F1).

3 Locking

•Once the machine has been successfully levelled the counter sleeve must be tighte-

ned with the appropriate wrench (A/F2). The sleeve’s flange surface must directly lie

against the machine housing.

•It must be ensured that the sleeve’s seal can be locked on a clean surface.

•It is imperative that the minimum/maximum screw depth is observed which ensures

that the thread is covered by the seal.

4. Machine connection

•No further steps are necessary when screwing a levelling foot into a closed profile or a

blind hole. The flat seal prevents dirt from entering the thread.

•If the levelling foot is screwed into an open profile or a through-hole then a hygienic

seal of the through-hole with respect to the threaded spindle needs to be ensured

(e. g. with a protective shell).

Cleaning manual

1. Cleaning

•Rinse the levelling foot with water

•Lather up all surfaces. Any commercially available alkaline cleanser can be used

(follow manufacturer’s recommendations for soaking time). Do not exceed the

maximum temperature of 100 °C.

•Rinse the foam with water. A light water pressure of up to a maximum of 10 bar can

be applied. The cleansing stream should be applied from above while keeping it at a

maximum angle of 60°.

•Ensure that the seals are not destroyed through a direct stream with excessively high

water pressure, or by letting dirt get under the seals.

•All surfaces must be accessible. Ensure that none of the areas are left unsprayed,

which causes an insufficient cleanse.

•Should manual cleansing be required due to high dirt levels, the following should be

observed:

· Do not use any sharp or hard objects

· Use a soft sponge or a brush with soft bristles

· Ensure that the seals are not damaged while manually cleaning the device

2. Maintenance

•Defective seals must be replaced. Seals by Otto Ganter GmbH & Co. KG are to be

used exclusively, and are available on request. This applies to sealing rings and

scrapers alike.

•The seals on the foot plate and the spindle cannot be replaced. Should one of

these seals become defective then the levelling foot must be replaced.

d1d2l1l2l3A/F1A/F2

100 M 16 175 225 19 35 18 22

100 M 20 185 235 24 35 24 27

100 M 24 185 235 29 35 24 30

120 M 16 175 225 19 35 18 22

120 M 20 185 235 24 35 24 27

120 M 24 185 235 29 35 24 30

Betriebsanleitung

Operating instruction

Stellfüße

mit Befestigungsbohrungen

Levelling feet

with mounting holes

GN 20

Ausgabe · Edition · 01/2017

Artikelnummer · Article no. · BT-20B-V1-01.17

Otto Ganter GmbH & Co. KG

Normelemente

Triberger Straße 3

D-78120 Furtwangen

Telefon +49 7723 6507-0

Telefax +49 7723 4659

Internet www.ganter-griff.de

Montageanleitung

1. Vorbereitung

•Es muss sichergestellt werden, dass die Aufstellfläche, auf der der Stellfuß montiert

wird, eine Neigung von 8° nicht überschreitet.

•Der Stellfuß muss auf eine ebene Aufstellfläche gestellt werden. Es muss gesichert

sein, dass zwischen dem Stellfuß und der Aufstellfläche kein Spalt entsteht. Sollte das

der Fall sein wird ein vorheriges Abdichten notwendig.

•Zunächst muss die Position des Stellfußes auf dem Boden ermittelt und eine Gewin-

deverankerung für den Stellfuß eingebracht werden.

•Die Spindel sollte mit einem handelsüblichen Fett für den Hygieneeinsatz versehen

werden. Nach dem Einschrauben sollte kein Fett sichtbar sein.

2. Montage

•Der Stellfuß ist mit einem Gabelschlüssel zu montieren und in die entsprechende Stel-

lung zu bringen. Es muss die minimale Einschraubtiefe l2berücksichtigt werden. Der

Verstellweg ist l3(siehe Skizze). Die maximale Einschraubtiefe ergibt sich aus der

Summe von l2und l3. Es ist besonders darauf zu achten, dass der Dichtring auf der

Aussparung richtig positioniert ist.

•Die Maschine kann jetzt abgesenkt und der Stellfuß auf dem Boden montiert werden.

Dabei ist zu beachten, dass entsprechende Dichtungen und Schrauben, die dem Hygi-

enestandard entsprechen, verwendet werden. Die Schrauben sind mit dem für diese

vorgesehenen Drehmoment, abhängig von der Befestigungsmethode und Hersteller-

angaben, aber min. 30 Nm, anzuziehen. Damit ist ein definiertes Anliegen der Dichtung

zum Boden gewährleistet.

•Jetzt kann die Maschine nivelliert werden (SW1).

3. Kontern

•Nach erfolgreichem Nivellieren muss die Verstellhülse mit entsprechendem Gabel-

schlüssel (SW2) angezogen werden. Dies muss so geschehen, dass die Flanschfläche

der Hülse direkt am Maschinengehäuse anliegt.

•Es muss sichergestellt sein, dass die Dichtung auf der Hülse auf einer sauberen Ober-

fläche gekontert werden kann.

•Es ist zwingend darauf zu achten, dass die min./max. Einschraubtiefe eingehalten

wird, wodurch eine Abdeckung des Gewindes durch die Dichtung gewährleistet ist.

4. Maschinenanbindung

•Beim Einschrauben des Stellfußes in ein geschlossenes Profil oder ein Sackloch sind

keine weiteren Schritte erforderlich. Das Gewinde ist durch einen Dichtring gegen

das Eindringen von Schmutz geschützt.

•Wird der Stellfuß in ein offenes Profil oder Durchgangsloch eingeschraubt, ist für eine

hygienegerechte Abdichtung des Durchgangslochs respektive der Gewindespindel

(z. B. durch eine Schutzhülse) zu sorgen.

d

l l

l

d

Reinigungsanweisung

1. Reinigung

•Den Stellfuß mit Wasser abwaschen.

•Alle Oberflächen einschäumen. Es kann jeder handelsübliche, alkalische Reiniger ver-

wendet werden (Einwirkzeit siehe Angaben des Reinigerherstellers). Eine max. Tempe-

ratur von 100 °C darf nicht überschritten werden.

•Den Schaum mit Wasser abwaschen. Dazu kann mit leichtem Wasserdruck bis max.

10 bar gearbeitet werden. Der Reinigungsstrahl sollte von oben, aber max. in einem

Winkel von 60° erfolgen.

•Es muss darauf geachtet werden, dass die Dichtungen nicht durch direktes Bestrahlen

mit zu hohem Druck zerstört werden oder Schmutz unter die Dichtungen gelangt.

•Alle Oberflächen müssen erreichbar sein. Es ist darauf zu achten, dass kein Sprüh-

schatten entsteht, der zu einem ungenügenden Reinigungsergebnis führt.

•Sollte es durch einen hohen Verschmutzungsgrad notwendig sein manuell zu reinigen,

ist auf folgendes zu achten:

· Verwenden sie keine spitzigen oder harten Gegenstände

· Verwenden sie einen weichen Schwamm oder Bürste mit weichen Borsten

· Es ist darauf zu achten, dass die Dichtungen beim manuellen Reinigen nicht beschä-

digt werden

2. Wartung

•Dichtungen, die defekt sind, müssen ausgetauscht werden. Zu verwenden sind aus-

schließlich Dichtungen der Otto Ganter GmbH & Co. KG, die auf Anfrage erhältlich

sind. Dies gilt für die Abstreifer sowie die Dichtringe.

•Die Dichtungen am Fußteller und der Spindel können nicht ausgetauscht werden.

Ist eine dieser Dichtungen defekt, muss ein Austausch des Stellfußes erfolgen.

Bei der Erstellung der Texte und Beispiele wurde mit großer Sorgfalt vorgegangen.

Trotzdem können Fehler nicht ausgeschlossen werden. Die Firma Otto Ganter GmbH &

Co. KG kann für fehlende oder fehlerhafte Angaben und deren Folgen weder eine

juristische Verantwortung noch irgendeine Haftung übernehmen. Die Firma Otto Ganter

GmbH & Co. KG behält sich das Recht vor, ohne Ankündigung diese Produkte oder Teile

davon sowie die mitgelieferten Druckschriften oder Teile davon zu verändern oder zu

verbessern.

The texts and examples were compiled with great care. Nonetheless, mistakes can

always happen. The company Otto Ganter GmbH & Co. KG can neither be held legally

responsible nor liable for lacking or incorrect information and the ensuing consequences.

The company Otto Ganter GmbH & Co. KG reserves the right to alter or improve these

products or parts of them and/or the accompanying brochures without prior notice.

COPYRIGHT©

Otto Ganter GmbH & Co. KG

d1d2l1l2l3sw1sw2

100 M 16 175 225 19 35 18 22

100 M 20 185 235 24 35 24 27

100 M 24 185 235 29 35 24 30

120 M 16 175 225 19 35 18 22

120 M 20 185 235 24 35 24 27

120 M 24 185 235 29 35 24 30

Installation manual

1. Preparation

•The surface on which the levelling foot is to be installed must not have a tilt greater

than 8 degrees.

•The levelling foot must be installed on an even surface. It must be ensured that a gap

will not develop between the levelling foot and the surface. Should this be the case, a

preliminary tightening must be carried out.

•To begin with, the position of the levelling foot must be determined on the ground

surface while the threaded anchor is incorporated into the levelling foot.

•The spindle should be treated with commercially available grease for its hygienic use.

Once it has been screwed in, none of the grease should be visible.

2. Installation

•The levelling foot must be installed with a wrench in order to be positioned correctly.

The minimum screw-in depth l2must be observed. The adjustable range is l3(see

image). The maximum screw-in depth is the result of the sum of l2and l3. Particular

care must be taken to ensure that the flat seal is positioned correctly on the recess.

•The machine can now be lowered and the levelling foot can be installed on the

ground. It must be ensured that the applied seals and screws correspond to the

hygiene standard. The screws with the intended torque (depending on the fastening

method and manufacturer’s information) must be tightened to at least 30 Nm. This

ensures a defined fit between the seal and the ground surface.

•The machine can now be levelled (A/F1).

3 Locking

•Once the machine has been successfully levelled the counter sleeve must be tighte-

ned with the appropriate wrench (A/F2). The sleeve’s flange surface must directly lie

against the machine housing.

•It must be ensured that the sleeve’s seal can be locked on a clean surface.

•It is imperative that the minimum/maximum screw depth is observed which ensures

that the thread is covered by the seal.

4. Machine connection

•No further steps are necessary when screwing a levelling foot into a closed profile or a

blind hole. The flat seal prevents dirt from entering the thread.

•If the levelling foot is screwed into an open profile or a through-hole then a hygienic

seal of the through-hole with respect to the threaded spindle needs to be ensured

(e. g. with a protective shell).

Cleaning manual

1. Cleaning

•Rinse the levelling foot with water

•Lather up all surfaces. Any commercially available alkaline cleanser can be used

(follow manufacturer’s recommendations for soaking time). Do not exceed the

maximum temperature of 100 °C.

•Rinse the foam with water. A light water pressure of up to a maximum of 10 bar can

be applied. The cleansing stream should be applied from above while keeping it at a

maximum angle of 60°.

•Ensure that the seals are not destroyed through a direct stream with excessively high

water pressure, or by letting dirt get under the seals.

•All surfaces must be accessible. Ensure that none of the areas are left unsprayed,

which causes an insufficient cleanse.

•Should manual cleansing be required due to high dirt levels, the following should be

observed:

· Do not use any sharp or hard objects

· Use a soft sponge or a brush with soft bristles

· Ensure that the seals are not damaged while manually cleaning the device

2. Maintenance

•Defective seals must be replaced. Seals by Otto Ganter GmbH & Co. KG are to be

used exclusively, and are available on request. This applies to sealing rings and

scrapers alike.

•The seals on the foot plate and the spindle cannot be replaced. Should one of

these seals become defective then the levelling foot must be replaced.

d1d2l1l2l3A/F1A/F2

100 M 16 175 225 19 35 18 22

100 M 20 185 235 24 35 24 27

100 M 24 185 235 29 35 24 30

120 M 16 175 225 19 35 18 22

120 M 20 185 235 24 35 24 27

120 M 24 185 235 29 35 24 30