Deutsch Scherengabelhubwagen HU ES 10 A F 08.01.151

technische Änderungen vorbehalten design changes under reserve changements techniques sous réserve 3 / 20

Vor Inbetriebnahme die Betriebsanleitung sowie die Unfallverhütungsvorschrift

BGV D27 aufmerksam lesen!

Sicherheitshinweise beachten!

Dokument aufbewahren!

Bestimmungsgemäße Verwendung

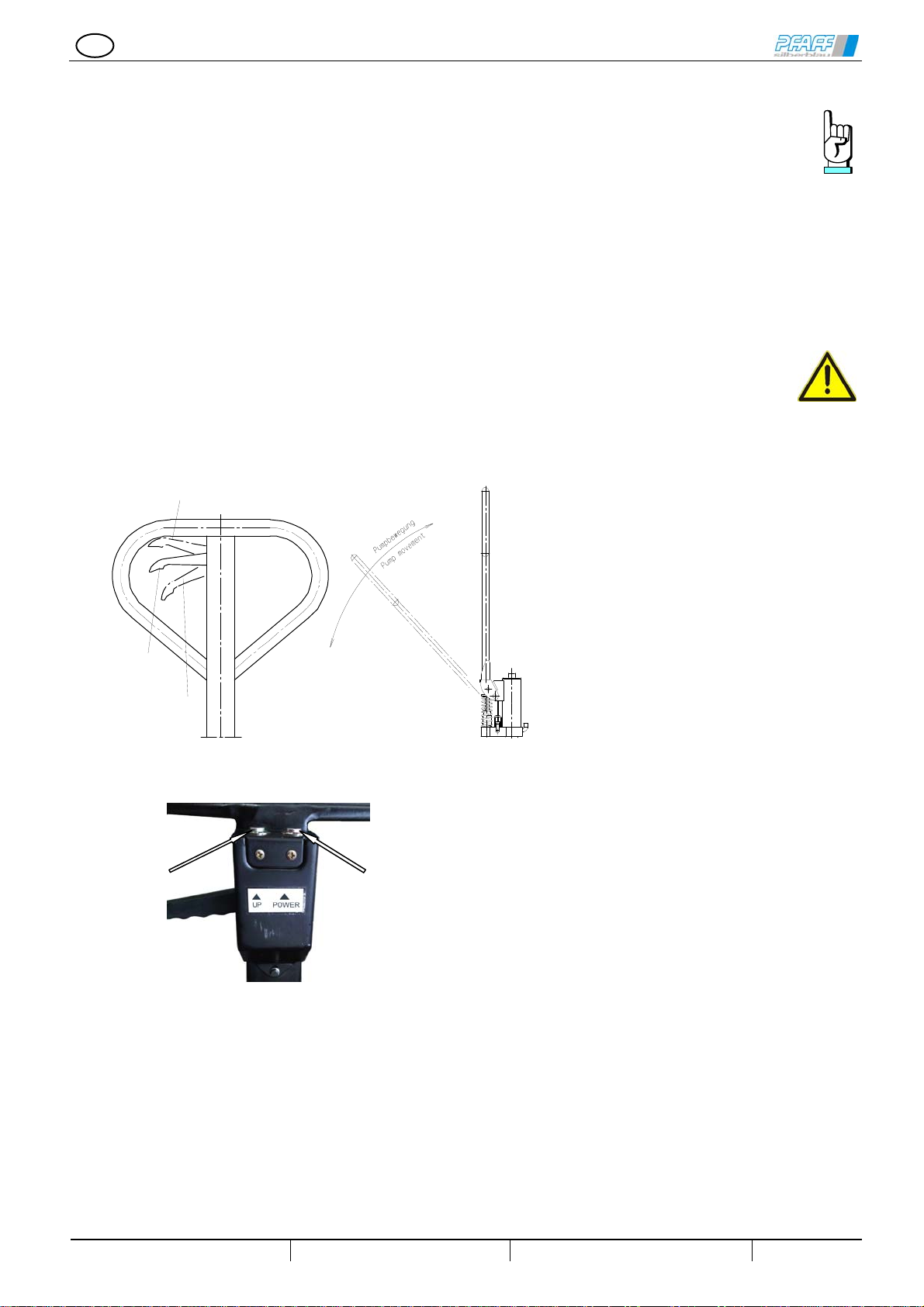

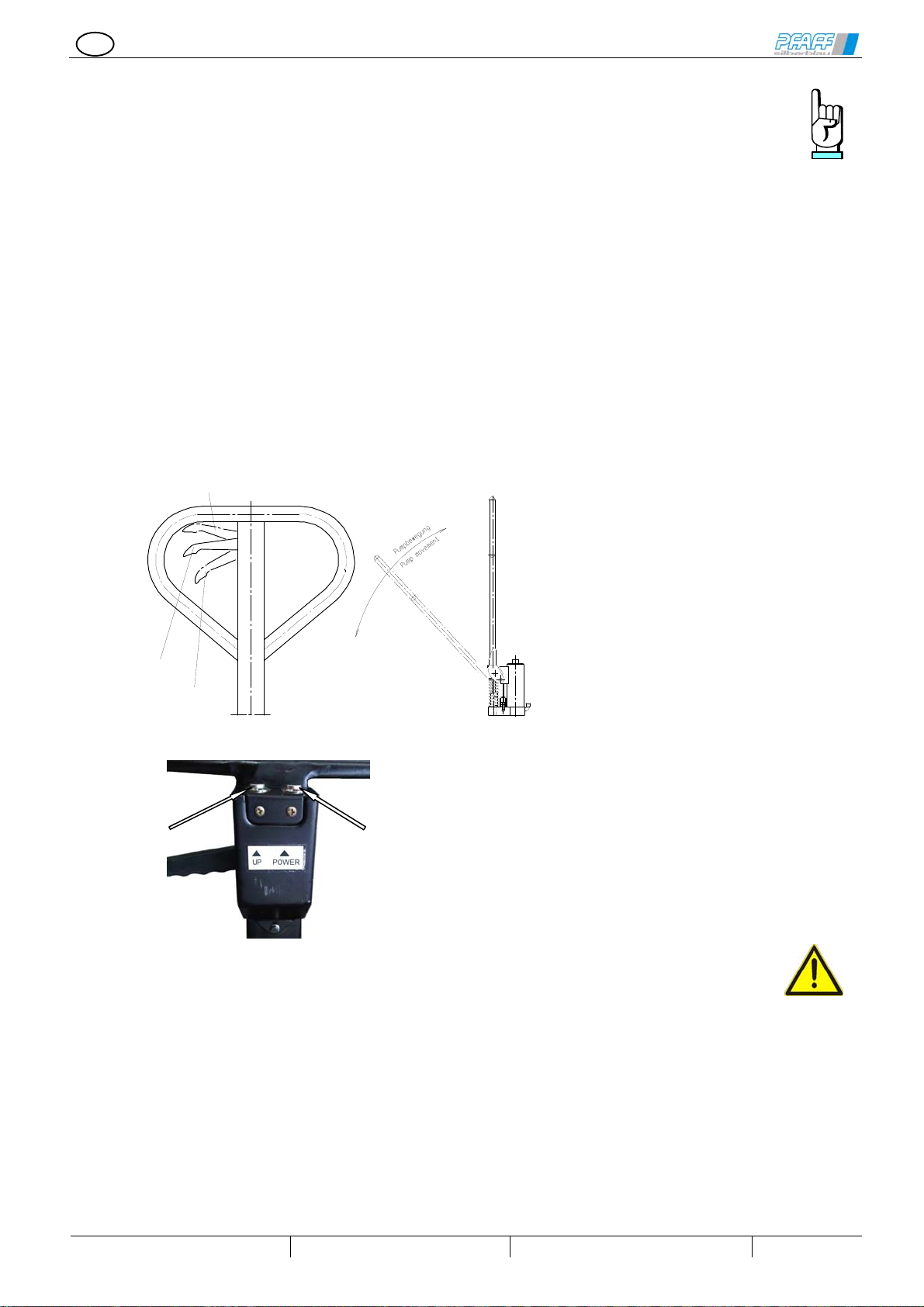

Der Scherengabelhubwagen ist ein elektrohydraulisches Flurförderzeug und dient zum elektrischen Heben

und Senken und zum manuellen Verfahren von Lasten.

Der Elektro-Scherengabelhubwagen mit Gabeln zur selbsttätigen Aufnahme von Lasten ist dazu bestimmt als

Stückgutförderer im innerbetrieblichen Verkehr, z.B. in Lagerhallen der Industrie, Spedition usw. zum

Transport im Nahbereich von genormten Paletten in Längsrichtung, Gitterboxen und anderen palettierten

Lasten verwendet zu werden. Zusätzlich kann der Scherengabelhubwagen stationär, als Arbeitsplatzhilfsmittel

eingesetzt werden (ab 400 mm Hub kommen selbsttätig zusätzliche Stützen zum Einsatz).

Der Einsatz setzt waagerechten, ebenen und befestigten Untergrund voraus.

Nicht geeignet für Anwendungen in explosionsgefährdeten Räumen.

Nicht geeignet für Einsatz in aggressiver Umgebung.

Der Hubwagen darf nicht in direktem Kontakt mit Lebensmitteln eingesetzt werden.

Nicht für Kühlhausbetrieb geeignet.

Änderungen am Elektro-Scherengabelhubwagen sowie das Anbringen von Zusatzgeräten sind nur mit unserer

ausdrücklichen schriftlichen Zustimmung erlaubt.

Technische Daten und Funktionsbeschreibung beachten!

Unfallverhütungsvorschriften

Der Scherengabelhubwagen ist bestimmungs- und ordnungsgemäß zu verwenden und zu betreiben.

Es sind jeweils die im Einsatzland gültigen Vorschriften zu beachten.1)

in Deutschland z. Zt.:

EG Richtlinie 2006/42/EG

UVV BGV D27 Flurförderzeuge

BGV A3 Elektrische Anlagen und Betriebsmittel

EG Richtlinie EN 1757-4 Scherenhubwagen

EG Richtlinie EN 1175-1 Elektrische Anforderungen

DIN VDE 0701-0702 Prüfung nach Instandsetzung, Änderung elektrischer Geräte-Wiederholungsprüfung

1) in der jeweils gültigen Fassung

Sicherheitshinweise

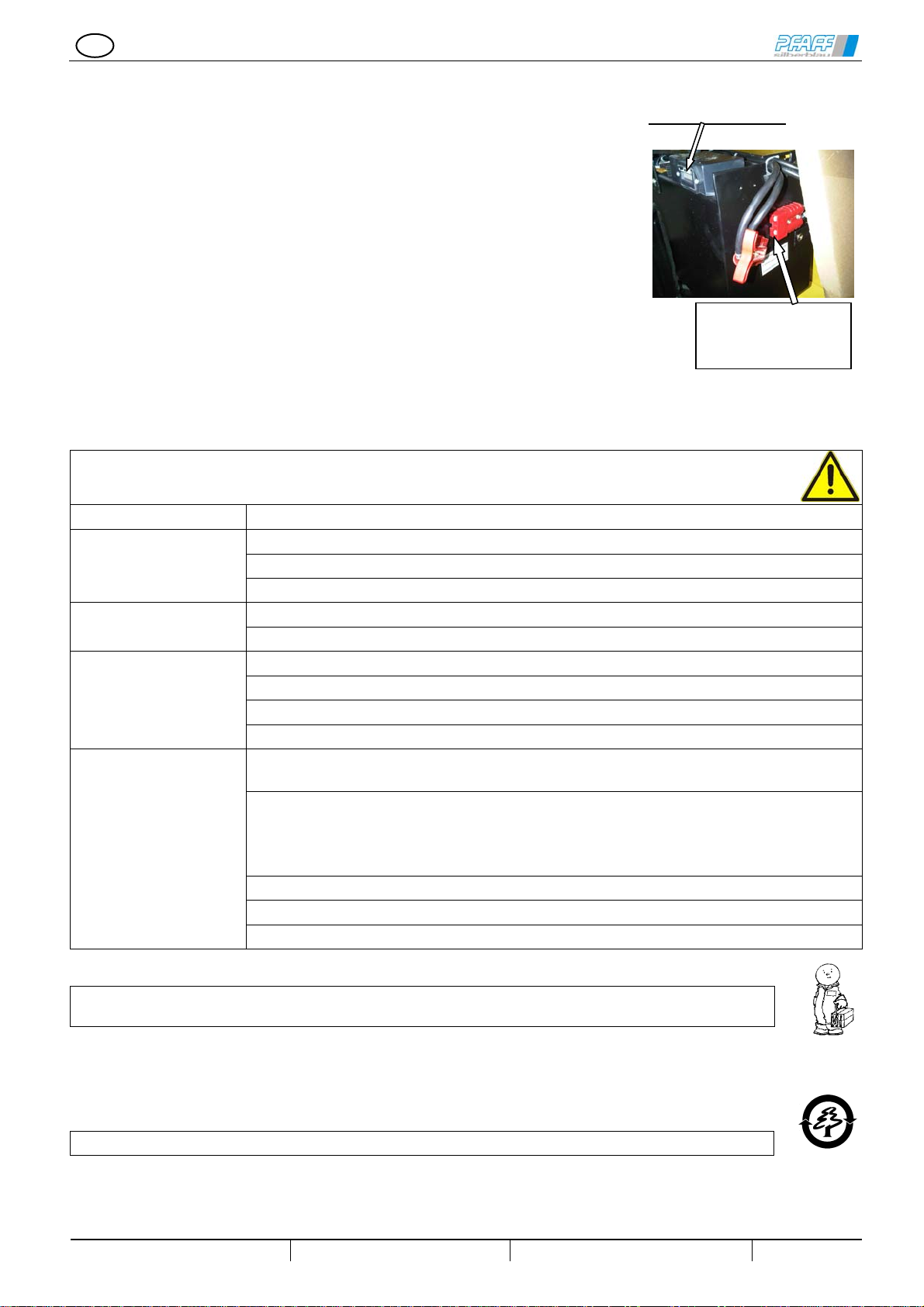

Bedienung, Montage und Wartung nur durch: Beauftragtes, qualifiziertes Personal

(Definition für Fachkräfte nach IEC 364) Qualifiziertes Personal sind Personen, die aufgrund ihrer Ausbildung, Erfahrung,

Unterweisung sowie Kenntnisse über einschlägige Normen und Bestimmungen, Unfallverhütungsvorschriften und Betriebs-

verhältnisse von den für die Sicherheit der Anlage Verantwortlichen berechtigt worden sind, die jeweils erforderliche

Tätigkeit auszuführen und dabei mögliche Gefahren erkennen und vermeiden können.

Der Betrieb ist nur auf ebenem, befestigtem und waagerechtem Untergrund zulässig.

Der Boden muss ausreichend rutschhemmend sein.

Der Bediener darf eine Lastbewegung erst dann einleiten, wenn er sich davon überzeugt hat, dass die Last

richtig und kippsicher auf dem Gabelrahmen steht, und sich keine Personen im Gefahrenbereich aufhalten.

Das Befördern von Personen ist verboten.

Der Aufenthalt unter gehobener Last ist verboten.

Auf Quetsch- und Scherstellen beim Fahren und Absenken achten.

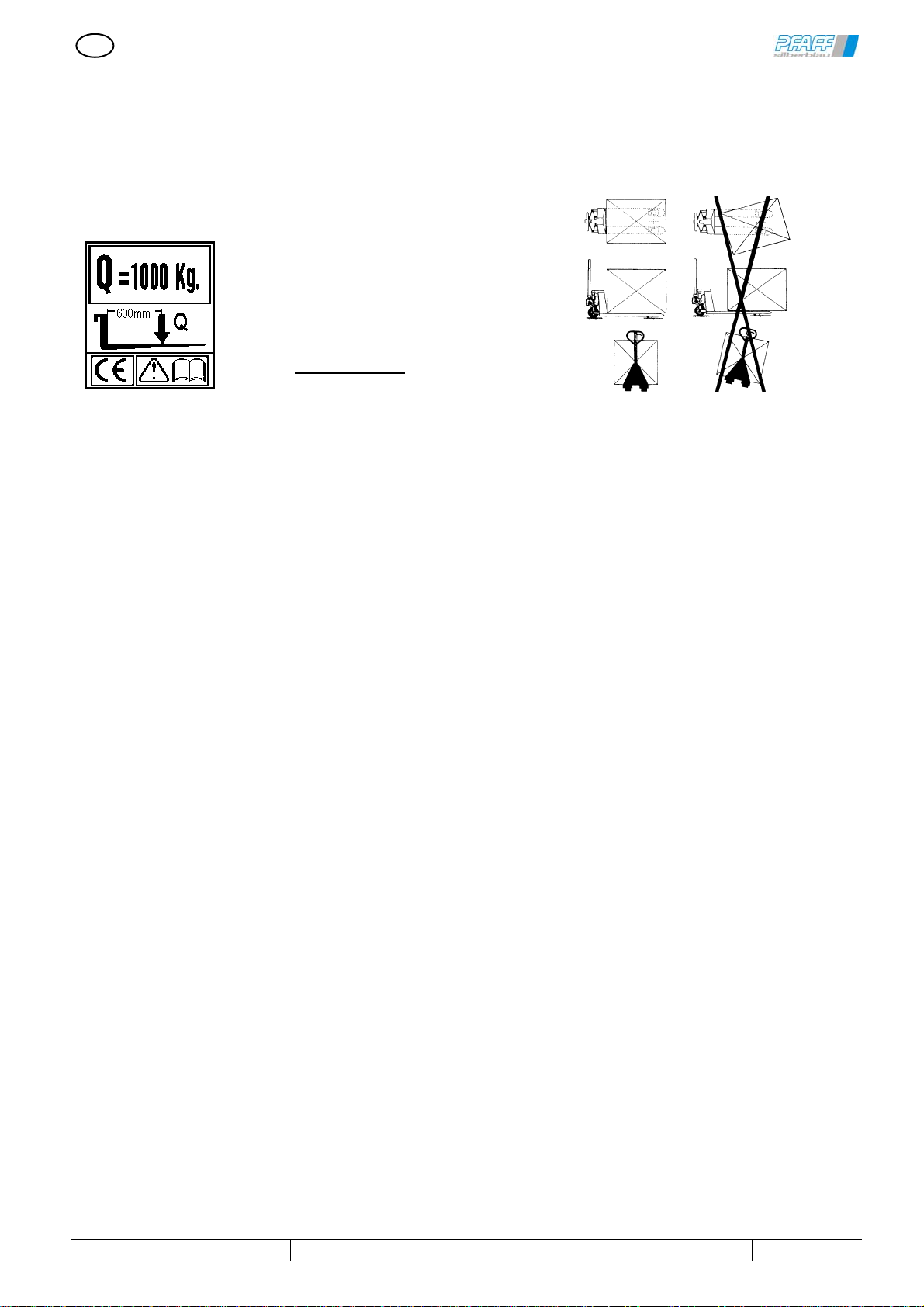

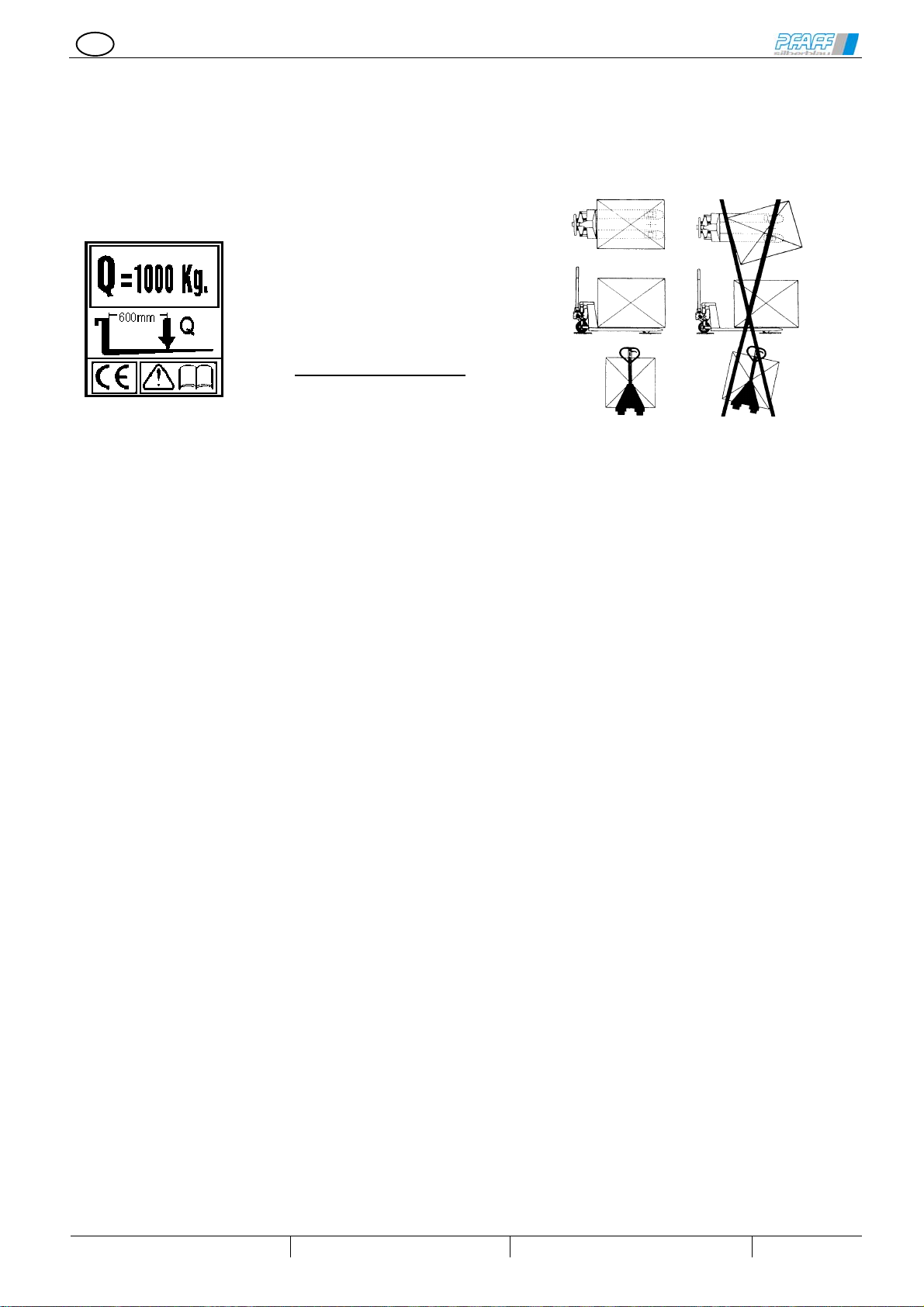

Die angegebene Nutzlast darf nicht überschritten werden.

Das Ladegut muss gleichmäßig auf der Gabel verteilt werden.

Der Scherengabelhubwagen darf niemals bei angehobenen Gabeln beladen werden.

Der Scherengabelhubwagen ist nicht bestimmt zum Aufladen (Beladen) von außen z.B. Stapler, Kran usw.

Die Last nie in gehobenem Zustand unbeaufsichtigt lassen.

Die Gabelspitzen dürfen nicht als Hebel verwendet werden.

Nie in bewegliche Teile greifen.

Den Scherengabelhubwagen nicht als Wagenheber verwenden.

Um Verletzungen vorzubeugen sind Sicherheitsschuhe zu tragen.

Festgestellte Mängel sind sofort sachkundig zu beheben.

Nur Originalersatzteile verwenden.