tau T-ONE Series User manual

1

MANUALE D’USO E MANUTENZIONE

USE AND MAINTENANCE MANUAL

BEDIENUNGS - UND WARTUNGSANLEITUNG

MANUEL D’EMPLOI ET D’ENTRETIEN

MANUAL DE USO Y MANTENIMIENTO

T-ONE

D_MNL0TONE 17-06-2020 - Rev.19

2

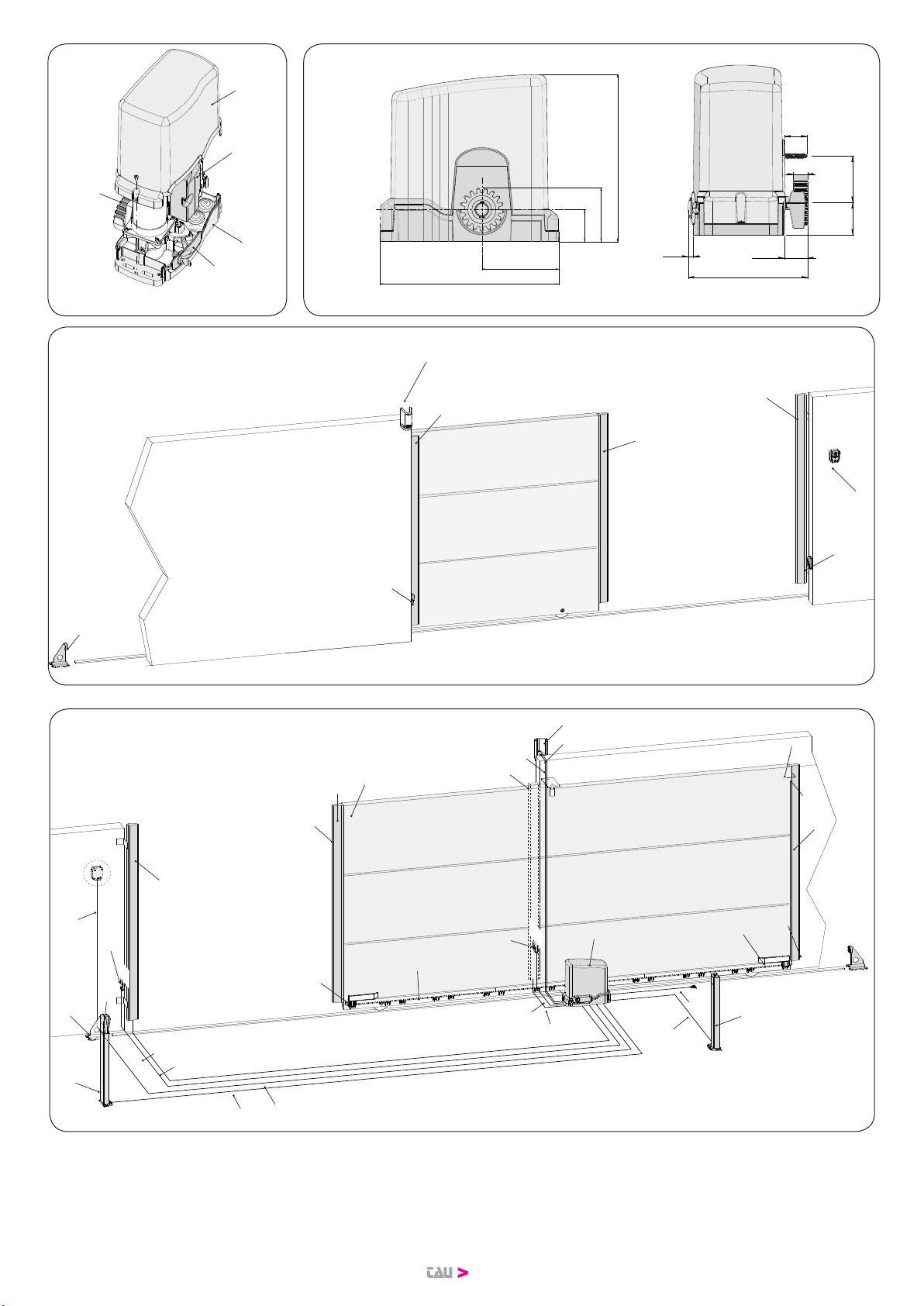

fig. 1 fig. 2

fig. 3a

fig. 3a

1

2

3

4

5

1

2

4

7

8

3

12

3

12

11

11

12

10

3

1

3

4

5

6

39

3

2

8

7

a

e

g

d

df

g

e

f

RX

RX

TX

TX

hh

13

b

c

38

24

79

8,8

(mm)

202,7

55

39,2

55

93

132.75

308.5

288.3

3

fig. 3b

PREDISPOSIZIONI OPERE MURARIE (g. 3b)

1) Attuatore 4) Antenna e lampeggiante

2) Centralina 5) Fotocellule a parete

3) Selettore a chiave 6) Fotucellule a colonnina

PREPARAÇÃO DE OBRAS DE ALVENARIA (g.3b)

1) Motoredutor 4) Antena e piscando

2) Unidade de controle 5) Fotocélulas na parede

Seletor de teclas 6) Fotucélula de coluna

ARRANGEMENT OF WALL INTERVENTIONS (g.3b)

1) Actuator 4) Aerial and ashing light

2) Control unit 5) Wall-mounted photocells

3) Key switch 6) Photocells on post

VORBEREITUNG VON WANDARBEITEN (Abb. 3b)

1) Antrieb 4) Antenne und Blinkleuchte

2) Steuerzentrale 5) Photozellen an Mauer

3) Schlüsselschalter 6) Photozellen auf Ständer

PRÉPARATION DE TRAVAUX DE CONSTRUCTION (g. 3b)

1) Opérateur 4) Antenne et clignotant

2) Logique de commande 5) Photocellules murales

3) Sélecteur a clé 6) Photocellules sur colonne

PREPARACIÓN OBRAS DE ALBAÑILERÍA (g. 3b)

1) Operador 4) Antena y luz intermitente

2) Centralita 5) Fotocélulas de pared

3) Selector de llave 6) Fotocélulas en columnas

M1

1 x Ø 80 mm

≥ 200 x 200 mm

1 x Ø 32 mm

2 x Ø 32 mm

1 x Ø 32 mm

1 x Ø 32 mm

355

6

6 6

6

4

1

2 x Ø 40 mm

2 x Ø 32 mm

1 x Ø 32 mm

1 x Ø 32 mm

1 x Ø 32 mm

≥ 200 x 200 mm

2

4

fig. 4

1

g. 5A g. 5B

fig. 5

fig. 6

1

1

1

5

g. 8A g. 8Bg. 8

g. 7B fig. 7C

fig. 7A

fig. 7

2

1

1

2

6

fig. 9

1

1

1 1

fig. 10 fig. 12

fig. 11

fig. 13

7

fig. 16

g. 15g. 14

1

2

3

4

fig. 17

8

fig. 18 fig. 19

CONTROPIASTRA

COUNTERPLATE

FUNDAMENTGE-

GENPLATTE

CONTRE-PLAQUE

CONTRAPLACA

BASE

VITE

SCREW

SCHRAUBE

VIS

TORNILLO

PARAFUSO

VITE

SCREW

SCHRAUBE

VIS

TORNILLO

PARAFUSO

SALDATURA

WELDING

SCHWEISSUNG

SOUDURE

SOLDADURA

SOLDADURA

ROTAIA

RAIL

SCHIENE

ORNIERE

CARRIL

GUIA

SCAVO

EXCAVATION

GRABEN

CREUSEMENT

EXCAVACION

ESCAVAÇÃO

ZANCA

BRACKET

BUGEL

PATTE

GRAPA

GRAMPO

TASSELLO

EXPANSION BOLD

SPREIZDUBELN

VIS TAPONEE

TORNILLO

TALADRADORE

PARAFUSO

BUCHA METÁLICA

VITE

SCREW

SCHRAUBE

VIS

TORNILLO

PARAFUSO

VITE

SCREW

SCHRAUBE

VIS

TORNILLO

PARAFUSO

DADO

NUT

MUTTER

ECROU

TUERCA

PORCA

DADO

NUT

MUTTER

ECROU

TUERCA

PORCA

RONDELLA

WASHER

SCHEIBE

RONDELLE

ARANDELA

ANILHA

RONDELLA

WASHER

SCHEIBE

RONDELLE

ARANDELA

ANILHA

fig. 20 fig. 21

9

T-ONE3B

Motoriduttore per can-

celli no a 400 Kg, mo-

tore 24V DC, quadro

elettrico incorporato.

Gearmotor for gates

up to 400 Kg, 24V DC

motor, built-in control

unit.

Getriebemotor für

Tore bis 400 Kg, 24V

DC Motor, mit einge-

bauter Steuerzentrale.

Motoréducteur pour

portails jusqu’à 400

Kg, moteur 24V DC,

centrale incorporée.

Motorreductor para

verjas de hasta 400

Kg, motor de 24V DC,

central incorporada.

Motorredutor para

portões até 400Kg, 24V

DC, quadro incorpo-

rado

T-ONE5B

Motoriduttore per can-

celli no a 600 Kg, mo-

tore 12V DC, quadro

elettrico incorporato.

Gearmotor for gates

up to 600 Kg, 12V DC

motor, built-in control

unit.

Getriebemotor für

Tore bis 600 Kg, 12V

DC Motor, mit einge-

bauter Steuerzentrale.

Motoréducteur pour

portails jusqu’à 600

Kg, moteur 12V DC,

centrale incorporée.

Motorreductor para

verjas de hasta 600

Kg, motor de 12V DC,

central incorporada.

Motorredutor para

portões até 600Kg, 12V

DC, quadro incorpo-

rado

T-ONE8BR

Motoriduttore per can-

celli no a 800 Kg, mo-

tore 12V DC, quadro

elettrico incorporato.

Gearmotor for gates

up to 800 Kg, 12V DC

motor, built-in control

unit.

Getriebemotor für

Tore bis 800 Kg, 12V

DC Motor, mit einge-

bauter Steuerzentrale.

Motoréducteur pour

portails jusqu’à 800

Kg, moteur 12V DC,

centrale incorporée.

Motorreductor para

verjas de hasta 800

Kg, motor de 12V DC,

central incorporada.

Motorredutor para

portões até 800Kg, 12V

DC, quadro incorpo-

rado

T-ONE10B

Motoriduttore per can-

celli no a 1000 Kg, mo-

tore 12V DC, quadro

elettrico incorporato.

Gearmotor for gates

up to 1000 Kg, 12V DC

motor, built-in control

unit.

Getriebemotor für

Tore bis 1000 Kg, 12V

DC Motor, mit einge-

bauter Steuerzentrale.

Motoréducteur pour

portails jusqu’à 1000

Kg, moteur 12V DC,

centrale incorporée.

Motorreductor para

verjas de hasta 1000

Kg, motor de 12V DC,

central incorporada.

Motorredutor para

portões até 1000Kg,

12V DC, quadro incor-

porado

T-ONE5

Motoriduttore per

cancelli no a 500 kg,

motore 230V AC con

quadro elettrico incor-

porato.

Gearmotor for gates

up to 500 Kg, 230V AC

motor, built-in control

unit.

Getriebemotor für

Tore bis 500 Kg, 230V

AC Motor, mit einge-

bauter Steuerzentrale.

Motoréducteur pour

portails jusqu’à 500

Kg, moteur 230V AC,

centrale incorporée.

Motorreductor para

verjas de hasta 500

Kg, motor de 230V AC,

centrale incorporada.

Motorredutor para

portões até 500Kg,

230V AC, quadro incor-

porado

T-ONE8

Motoriduttore per

cancelli no a 800 kg,

motore 230V AC con

quadro elettrico incor-

porato.

Gearmotor for gates

up to 800 Kg, 230V AC

motor, built-in control

unit.

Getriebemotor für

Tore bis 800 Kg, 230V

AC Motor, mit einge-

bauter Steuerzentrale.

Motoréducteur pour

portails jusqu’à 800

Kg, moteur 230V AC,

centrale incorporée.

Motorreductor para

verjas de hasta 800

Kg, motor de 230V AC,

centrale incorporada.

Motorredutor para

portões até 800Kg,

230V AC, quadro incor-

porado

T-ONEXL

Motoriduttore per

cancelli no a 1200 kg,

motore 230V AC con

quadro elettrico incor-

porato.

Gearmotor for gates

up to 1200 Kg, 230V AC

motor, built-in control

unit.

Getriebemotor für

Tore bis 1200 Kg, 230V

AC Motor, mit einge-

bauter Steuerzentrale.

Motoréducteur pour

portails jusqu’à 1200

Kg, moteur 230V AC,

centrale incorporée.

Motorreductor para

verjas de hasta 1200

Kg, motor de 230V AC,

centrale incorporada.

Motorredutor para

portões até 1200Kg,

230V AC, quadro incor-

porado

DATI TECNICI - TECHNICAL DATA - TECHNISCHE DATEN - DONNÉES TECHNIQUES - DATOS TÉCNICOS - DADOS TÉCNICOS

T-ONE3B T-ONE5B T-ONE8BR T-ONE10B T-ONE5 T-ONE8 T-ONEXL

Frequenza - Frequency - Frequenz

Fréquence - Frecuencia - Frequência 50 - 60 Hz

Alimentazione - Power - Stromversorgung

Alimentation - Alimentación - Alimentação 230 V AC

Motore - Motor - Motor - Moteur - Motor - Motor 24 V DC 18 V DC 24 V DC 18 V DC 230 V AC

Condensatore - Condenser - Kondensator

Condensateur - Condensador - Condensador - 12 µf

Corrente assorbita - Absorbed current

Stromaufnahme - Courant absorbé

Corriente absorbida - Corrente absorvida

1,3 A 1,05 A 1,05 A 1,1 A 1,2 A 1,3 A 2,1 A

Potenza assorbita - Absorbed power

Leistungsaufnahme -

Puissance absorbée

Potencia absorbida - Potência absorvida

200 W 250 W 300 W 300 W 220 W 240 W 340 W

Spinta max. - Max. thrust - Max. Schub

Poussée max. - Empuje máx. - Pico de Força 320 N 980 N 980 N 1080 N 920 N 1160 N 1310 N

Giri in uscita - Output revolutions - Drehzahl am Ausgang - Tours à la

sortie - Revoluciones en salida - Rotações à saida 50 rpm 65 rpm 50 rpm 48 rpm

Velocità anta - Leaf speed - Flügelgeschwindigkeit

Vitesse du vantail - Velocidad hoja - Velocidade da folha 14 m/min 24 m/min 14 m/min 10,5 m/min

Grado di protezione - Protection level - Schutzart

Degré de protection - Grado de protección

Grau de protecção

IP 54

Ciclo di lavoro - Work cycle - Arbeitszyklus

Cycle de travail - Ciclo de trabajo - Factor de serviço 100% 40% (see diagram)

Temperatura di esercizio - Operating temperature

Betriebstemperatur - Temperature de fonctionnement - Temperatura

de trabajo - Temperatura de trabalho

-20°C ÷ +55°C

Rapporto di riduzione - Reduction ratio

Untersetzungsverhältnis - Rapport de réduction

Relación de reducción - Rácio de redução

1/30

Intervento termoprotezione - Thermal protection trips at

-

Eingreifen des

Wärmeschutzes - Intervention protection thermique -

Activatión termopro-

tección

Activação protecção térmica

- 150°C

Peso max. cancello - Max. gate weight - Torgewicht max. -

Poids max por-

tail - Peso máximo de la cancela - Peso máximo portão

400 Kg 600 Kg 800 Kg 1000 Kg 500 Kg 800 Kg 1200 Kg

Modulo pignone - Pinion module - Ritzel modul

Module pignon - Mòdulo piñón - Módulo pinhão 4

Quando il sistema in 12V DC è alimentato unicamente dalla batteria (in caso di black-out oppure in abbinamento con pannello fotovoltaico), le

prestazioni espresse dal motoriduttore (forza e velocità) si riducono del 30% ca.

When the system is in the 12V DC mode and is powered by the battery only (in the event of a power failure or when used in conjunction with a photovoltaic

panel), the gear motor’s output (power and speed) is reduced by approximately 30%.

Anmerkung: wenn das 12V DC System nur über Batterie gespeist ist (bei Stromausfall oder in Kombination mit einem Photovoltaicpaneel), verrin-

gern sich die leistungen des Getriebemotors (Kraft und Geschwindigkeit) um ca. 30%.

Attention : quand le système à 12V CC est alimenté uniquement par la batterie (en cas de coupure de courant ou bien en association avec un panneau

photovoltaïque), les performances du motoréducteur (force et vitesse) diminuent d’environ 30% .

Nota: cuando el sistema de 12V DC es alimentado únicamente por la batería (en caso de corte de corriente, o bien combinado con panel fotovol-

taico), las prestaciones del motorreductor (fuerza y velocidad) se reducen en un 30%.

Nota : Quando o sistema de 12VDC é alimentado únicamente pela bateria (em caso de falha de corrente ou quando usado em combinação com painel

fotovoltáico) as prestações do motor (velocidade e força) reduzem-se aproximadamente em 30%.

10

1. AVVERTENZE PER L’INSTALLATORE - OBBLIGHI GENERALI PER LA SICUREZZA

1) Leggere attentamente le istruzioni prima di procedere all’installazione, in quanto forniscono importanti indicazioni concernenti

la sicurezza, l’installazione, l’uso e la manutenzione. Una errata installazione o un errato uso del prodotto può portare a gravi

danni alle persone.

2) I materiali dell’imballaggio (plastica, polistirolo, ecc.) non devono essere lasciati alla portata dei bambini in quanto potenziali fonti di pe-

ricolo.

3) Conservare le istruzioni per riferimenti futuri.

4) Questo prodotto è stato progettato e costruito esclusivamente per l’utilizzo indicato in questa documentazione. Qualsiasi altro utilizzo

non espressamente indicato potrebbe pregiudicare l’integrità del prodotto e/o rappresentare fonte di pericolo.

5) TAU declina qualsiasi responsabilità derivata dall’uso improprio o diverso da quello per cui l’automatismo è destinato.

6) Non installare il prodotto in ambiente e atmosfera esplosivi.

7) Gli elementi costruttivi meccanici devono essere in accordo con quanto stabilito dalle Norme EN 12604 e EN 12605. Per i Paesi extra-CEE,

oltre ai riferimenti normativi nazionali, per ottenere un livello di sicurezza adeguato, devono essere seguite le Norme sopra riportate.

8) TAU non è responsabile dell’inosservanza della Buona Tecnica nella costruzione delle chiusure da motorizzare, nonché delle deformazio-

ni che dovessero intervenire nell’utilizzo.

9) Considerando i pericoli che si possono vericare durante l’installazione e l’uso di T-ONE, per la massima sicurezza è necessario che l’in-

stallazione avvenga nel pieno rispetto di leggi, norme e regolamenti. In questo capitolo verranno riportate avvertenze di tipo generico;

altre importanti avvertenze sono presenti nei capitoli “3.1 Veriche preliminari”; “8 Collaudo e messa in servizio”.

Secondo la più recente legislazione europea, la realizzazione di una porta o cancello automatico ricade in quanto previsto dalla

Direttiva 2006/42/CE (Direttiva Macchine) e nel particolare, alle norme: EN 12445; EN 12453 ed EN 12635, che consentono di di-

chiarare la presunzione di conformità.

10) Prima di iniziare l’installazione è necessario eseguire analisi dei rischi che comprendente l’elenco dei requisiti essenziali di sicurezza pre-

visti nell’allegato I della Direttiva Macchine, indicando le relative soluzioni adottate. Si ricorda che l’analisi dei rischi è uno dei documenti

che costituiscono il “Fascicolo tecnico” dell’automazione.

11) Vericare la necessità di ulteriori dispositivi per completare l’automazione con T-ONE in base alla specica situazione d’impiego ed ai

pericoli presenti; devono essere considerati ad esempio i rischi di impatto, schiacciamento, cesoiamento, convogliamento, ecc., ed altri

pericoli in genere.

12) L’installazione deve essere eettuata nell’osservanza delle Norme EN 12453 e EN 12445.

13) Prima di eettuare qualsiasi intervento sull’impianto, togliere l’alimentazione elettrica e scollegare le batterie.

14) Prevedere sulla rete di alimentazione dell’automazione un interruttore onnipolare con distanza d’apertura dei contatti uguale o superiore

a 3 mm. È consigliabile l’uso di un magnetotermico da 6A con interruzione onnipolare.

15) Vericare che a monte dell’impianto vi sia un interruttore dierenziale con soglia da 0,03 A.

16) Vericare che l’impianto di terra sia realizzato a regola d’arte e collegarvi le parti metalliche della chiusura.

17) L’automazione dispone di una sicurezza intrinseca antischiacciamento costituita da un controllo di coppia. E’ comunque necessario veri-

carne la soglia di intervento secondo quanto previsto dalle Norme indicate al punto 12.

18) I dispositivi di sicurezza (norma EN 12978) permettono di proteggere eventuali aree di pericolo da Rischi meccanici di movimento,

come ad es. schiacciamento, convogliamento, cesoiamento.

19) Per ogni impianto è consigliato l’utilizzo di almeno una segnalazione luminosa nonché di un cartello di segnalazione ssato adeguata-

mente sulla struttura dell’insso, oltre ai dispositivi citati al punto 18.

20) TAU declina ogni responsabilità ai ni della sicurezza e del buon funzionamento dell’automazione in caso vengano utilizzati componenti

dell’impianto non di produzione TAU.

21) Per la manutenzione utilizzare esclusivamente parti originali TAU.

22) Non eseguire alcuna modica sui componenti facenti parte del sistema d’automazione.

23) L’installatore deve fornire tutte le informazioni relative al funzionamento manuale del sistema in caso di emergenza e consegnare all’U-

tente utilizzatore dell’impianto la “Guida Utente” allegata al prodotto.

24) Non permettere ai bambini o persone di sostare nelle vicinanze del prodotto durante il funzionamento.

25) Tenere fuori dalla portata dei bambini radiocomandi o qualsiasi altro datore di impulso, per evitare che l’automazione possa essere azio-

nata involontariamente.

26) Il transito deve avvenire solo ad automazione ferma.

27) L’Utente utilizzatore deve astenersi da qualsiasi tentativo di riparazione o d’intervento diretto e rivolgersi solo a personale qualicato.

28) Prima di accedere ai morsetti interni al coperchio di T-ONE scollegare tutti i circuiti di alimentazione; se il dispositivo di sconnessione non

è a vista apporvi un cartello:“ATTENZIONE MANUTENZIONE IN CORSO”.

29) Manutenzione: eettuare almeno semestralmente la verica funzionale dell’impianto, con particolare attenzione all’ecienza dei dispo-

sitivi di sicurezza (compresa, ove previsto, la forza di spinta dell’operatore) e di sblocco.

30) Tutto quello che non è previsto espressamente in queste istruzioni non è permesso.

Consigliamo di riporre tutta la documentazione relativa all’impianto all’interno o nelle immediate vicinanze della centralina.

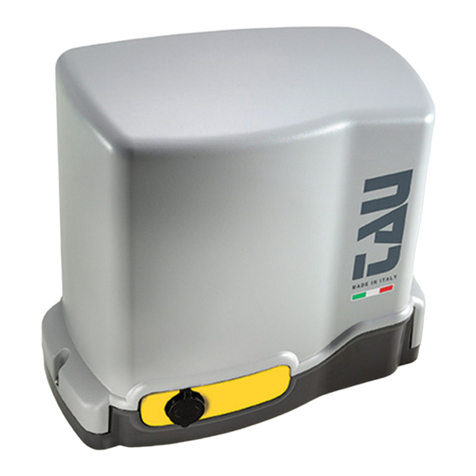

2. DESCRIZIONE PRODOTTO E DESTINAZIONE D’USO (g. 1)

T-ONE è un motoriduttore elettromeccanico per il movimento automatico di cancelli scorrevoli per uso residenziale, dispone di una centrale

elettronica di controllo con ricevitore incorporato per radiocomando.

L’automazione è disponibile in più versioni: in 12V DC e in 230V AC.

Il sistema irreversibile garantisce il blocco meccanico dell’anta quando il motore non è in funzione. Un comodo e sicuro sistema di sblocco con

chiave personalizzata permette la movimentazione manuale dell’anta in caso di disservizio o di mancanza di alimentazione.

L’automazione T-ONE è stata progettata e costruita per controllare l’accesso veicolare. Evitare qualsiasi altro diverso utilizzo.

1. Motoriduttore

2. Centrale elettronica

3. Pignone

4. Sblocco manuale

5. Carter di protezione

2.1. Limiti d’impiego e dimensioni (g. 2)

I dati relativi alle prestazioni di T-ONE3B, T-ONE5B, T-ONE8BR, T-ONE10B, T-ONE5, T-ONE8 e T-ONEXL sono riportati nel capitolo “CARATTERISTI-

CHE TECNICHE” e sono gli unici valori che consentono la corretta valutazione dell’idoneità all’uso.

Generalmente la serie T-ONE è in grado di automatizzare cancelli con peso no a 400Kg (T-ONE3B), 500 Kg (T-ONE5 ) e 600 Kg (T-ONE5B), 800 Kg

ITALIANO

11

ITALIANO

(T-ONE8BR e T-ONE8), 1000 Kg (T-ONE10B) e 1200 Kg (T-ONEXL).

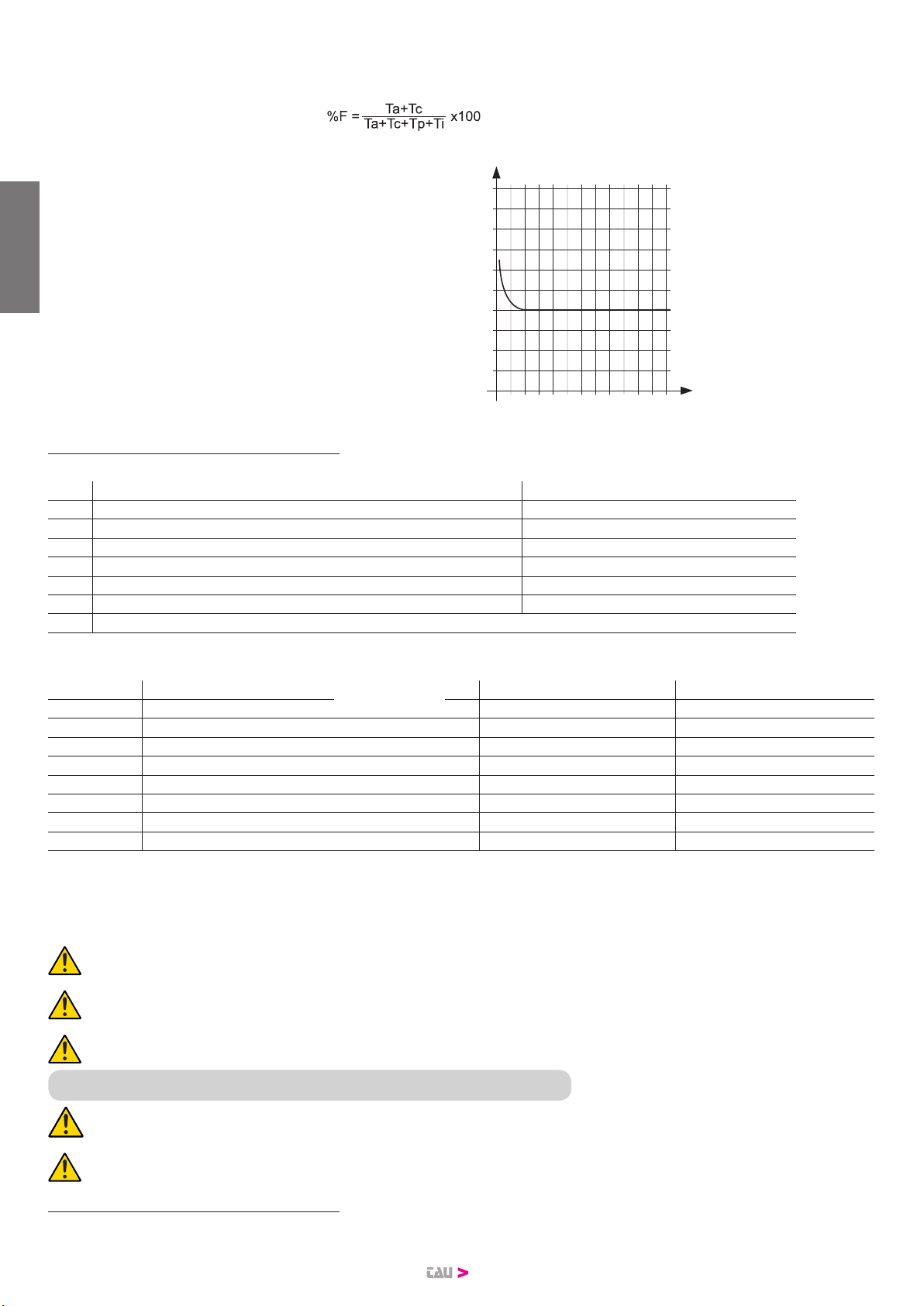

Curva di massimo utilizzo:

La curva consente di individuare il tempo massimo di lavoro (T) in funzione della frequenza di utilizzo (F).

Es: Il motoriduttore T-ONE5 può funzionare ininterrottamente alla frequenza d’utilizzo del 40%.

Per garantire il buon funzionamento è necessario operare nel campo di lavoro sotto la curva.

Importante: la curva è ottenuta alla temperatura di 15 °C.

L’esposizione all’irraggiamento solare diretto può determinare diminuzioni della frequenza d’utilizzo no al 20%.

Calcolo della frequenza d’utilizzo:

E’ la percentuale del tempo di lavoro eettivo (apertura + chiusura) rispetto al tempo totale del ciclo (apertura + chiusura + tempi sosta).

La formula di calcolo è la seguente:

dove:

Ta = tempo di apertura

Tc = tempo di chiusura

Tp = tempo di pausa

Ti = tempo di intervallo tra un ciclo completo e l’altro

Percentuale

di lav. %

% Frecuencia

de utilización

% factor

serviço

% Fréquence

d’utilisation

% Benutzungs-

frequenz

% Duty cycle

Tempo (h) Time (h) Zeit (Std.) Temps (h) Tiempo (h) Tempo (h)

10

10

100

90

80

70

60

50

40

30

20

2 3 4 5 6 7 8 9 10 11 12

2.2. Impianto tipico

In gura 3 è riportato l’impianto tipico dell’automazione di un cancello di tipo scorrevole utilizzando T-ONE.

N° Descrizione N° Descrizione

1 Selettore a chiave 8 Lampeggiante con antenna incorporata

2Bordo primario sso (opzionale) 9 Motoriduttore

3 Fotocellule 10 Staa di necorsa “Chiuso”

4 Bordo primario mobile 11 Sistema wireless

5Staa di necorsa “Aperto” 12 Battenti a pavimento

6 Cremagliera 13 Bordo secondario mobile (opzionale)

7Bordo secondario sso (opzionale)

Cablaggio:

Nell’impianto tipico di gura 3 sono indicati anche i cavi necessari per i collegamenti dei vari dispositivi; in tabella sono indicate

le caratteristiche dei cavi.

Collegamento Tipo cavo Collegamento Tipo cavo

a: Linea elettrica di alimentazione e: Fotocellule (RX)

b: Lampeggiante f: Selettore a chiave

c: antenna g: Bordo sensibile primario

d: Fotocellule (TX) h: Bordi mobili

Rif. 230 V AC 12 V DC Rif. 230 V AC 12 V DC

a 3x1,5mm² 3x1,5mm² e 4x0,5mm² (RX) 4x0,5mm² (RX)

b 2x0,5mm² 2x0,5mm² f* 3x0,5mm² 3x0,5mm²

cRG58 RG58 g 2x0,5mm² 2x0,5mm²

d2x0,5mm² (TX) 2x0,5mm² (TX) h 2x0,5mm² 2x0,5mm²

* Se si installa anche l’art. P-300TSL, prevedere per il selettore a chiave un cavo 5x0,5mm².

Note:

• se il cavo di alimentazione è più lungo di 30m occorre un cavo con sezione maggiore, ad esempio 3x2,5mm² ed è necessaria una

messa a terra di sicurezza in prossimità dell’automazione.

Posizionare la centrale di comando (se esterna) nelle immediate vicinanze dei motori.

Evitare che i cavi dei dispositivi ausiliari siano posizionati all’interno di condutture dove sono presenti altri cavi che alimentano

grossi carichi o lampade con starter elettronico.

Nel caso in cui vengano installati pulsanti di comando o spie di segnalazione all’interno di abitazioni o di edici che distano pa-

recchi metri dalla centrale stessa, è consigliabile disaccoppiare il segnale tramite relay onde evitare disturbi indotti.

12

3. INSTALLAZIONE

L’installazione di T-ONE deve essere eettuata da personale qualicato, nel rispetto di leggi, norme e regolamenti e di quanto

riportato nelle presenti istruzioni.

L’installazione del prodotto NON deve essere eseguita su cancelli che aprono/chiuduno su terreno in pendenza.

3.1. Veriche preliminari

Prima di procedere con l’installazione di T-ONE è necessario eseguire questi controlli:

• Vericare che tutto il materiale da utilizzare sia in ottimo stato, adatto all’uso e conforme alle norme.

• Vericare che la struttura del cancello sia adatta ad essere automatizzata.

• Vericare che il peso dell’anta rientri nei limiti di impiego riportati nel capitolo “2.1 Limiti d’impiego”

• Vericare che in tutta la corsa del cancello, sia in chiusura che in apertura, non ci siano punti con maggiore attrito.

• Vericare che non vi sia pericolo di deragliamento dell’anta e che non ci siano rischi di uscita dalle guide

• Vericare la robustezza degli arresti meccanici di oltrecorsa controllando che non vi siano deformazioni anche se l’anta dovesse sbattere con

forza sull’arresto.

• Vericare che l’anta sia in equilibrio cioè non deve muoversi se lasciata ferma in una qualsiasi posizione.

• Vericare che la zona di ssaggio del motoriduttore non sia soggetta ad allagamenti; eventualmente prevedere il montaggio del motoridut-

tore adeguatamente sollevato da terra.

• Vericare che la zona di ssaggio del motoriduttore permetta lo sblocco ed una manovra manuale facile e sicura.

• Vericare che i punti di ssaggio dei vari dispositivi siano in zone protette da urti e le superci siano sucientemente solide.

• Evitare che le parti dell’automatismo possano venir immerse in acqua o in altre sostanze liquide

• Non porre T-ONE vicino a amme o fonti di calore; in atmosfere potenzialmente esplosive, particolarmente acide o saline; questo può dan-

neggiare T-ONE ed essere causa di malfunzionamenti o situazioni di pericolo.

• Nel caso sia presente un porta di passaggio interna all’anta oppure una porta sull’area di movimento dell’anta, occorre assicurarsi che non

intralci la normale corsa ed eventualmente provvedere con un opportuno sistema di interblocco

• Collegare la centrale ad una linea di alimentazione elettrica dotata di messa a terra di sicurezza.

• La linea di alimentazione elettrica deve essere protetta da un adeguato dispositivo magnetotermico e dierenziale.

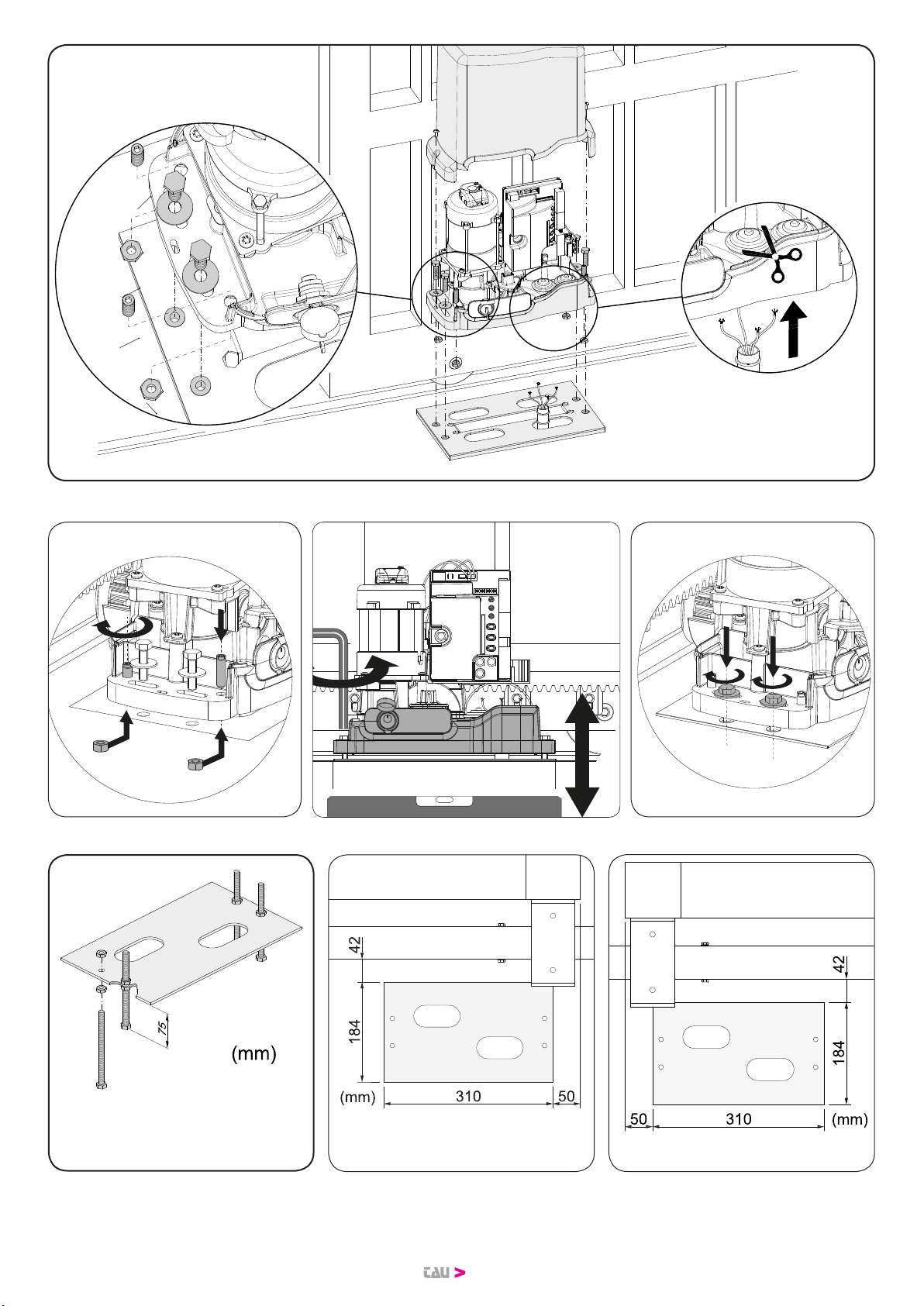

3.2. Installazione meccanica

Individuazione del sito:

• Scegliere una posizione analoga all’area tratteggiata di g. 4 nel caso si proceda al ssaggio diretto al suolo (predisporre uno o più tubi per il

passaggio dei cavi elettrici, 1 g. 4) se questo è in calcestruzzo, oppure come in g. 5 quando c’è da realizzare lo scavo, g. 5A (chiusura destra)

o g. 5B (chiusura sinistra).

Preparazione della base:

• Scavare le fondazioni per almeno 15 cm. di profondità e bene allargate. Prevedere una guaina protettiva per i cavi.

Fissaggio della contropiastra di fondazione (mod. 400CPO):

• Ultimato lo scavo preparare la contropiastra di fondazione piegando le zanche ricavate nella piastra dalla stessa parte dove sono stati ricavati

gli inserti (1 g.6) per il ssaggio del motoriduttore mediante viti. Ricoprire con calcestruzzo annegando le zanche e lasciando liberi gli inserti

per il ssaggio del motoriduttore; la contropiastra dovrà essere perfettamente piana ad 1 o 2 cm. dal livello del terreno e ad una distanza di

42 mm. circa dal cancello (g. 6).

Fissaggio della contropiastra di fondazione (mod. 400CPOR):

• Assemblare la piastra di fondazione come da g. 8.

• La piastra di fondazione deve essere posizionata come da g. 8A (chiusura destra) o g. 8B (chiusura sinistra) per garantire il corretto ingra-

namento tra il pignone e la cremagliera.

• Eseguire un plinto di fondazione come da g.5 e murare la piastra di fondazione prevedendo una o più guaine per il passaggio dei cavi elet-

trici. Vericare la perfetta orizzontalità della piastra con una livella. Attendere che il cemento faccia presa.

• Predisporre i cavi elettrici per il collegamento con gli accessori e l’alimentazione elettrica come da g.3.

Per eettuare agevolmente i collegamenti fare fuoriuscire i cavi circa 30 cm dal foro della piastra di fondazione.

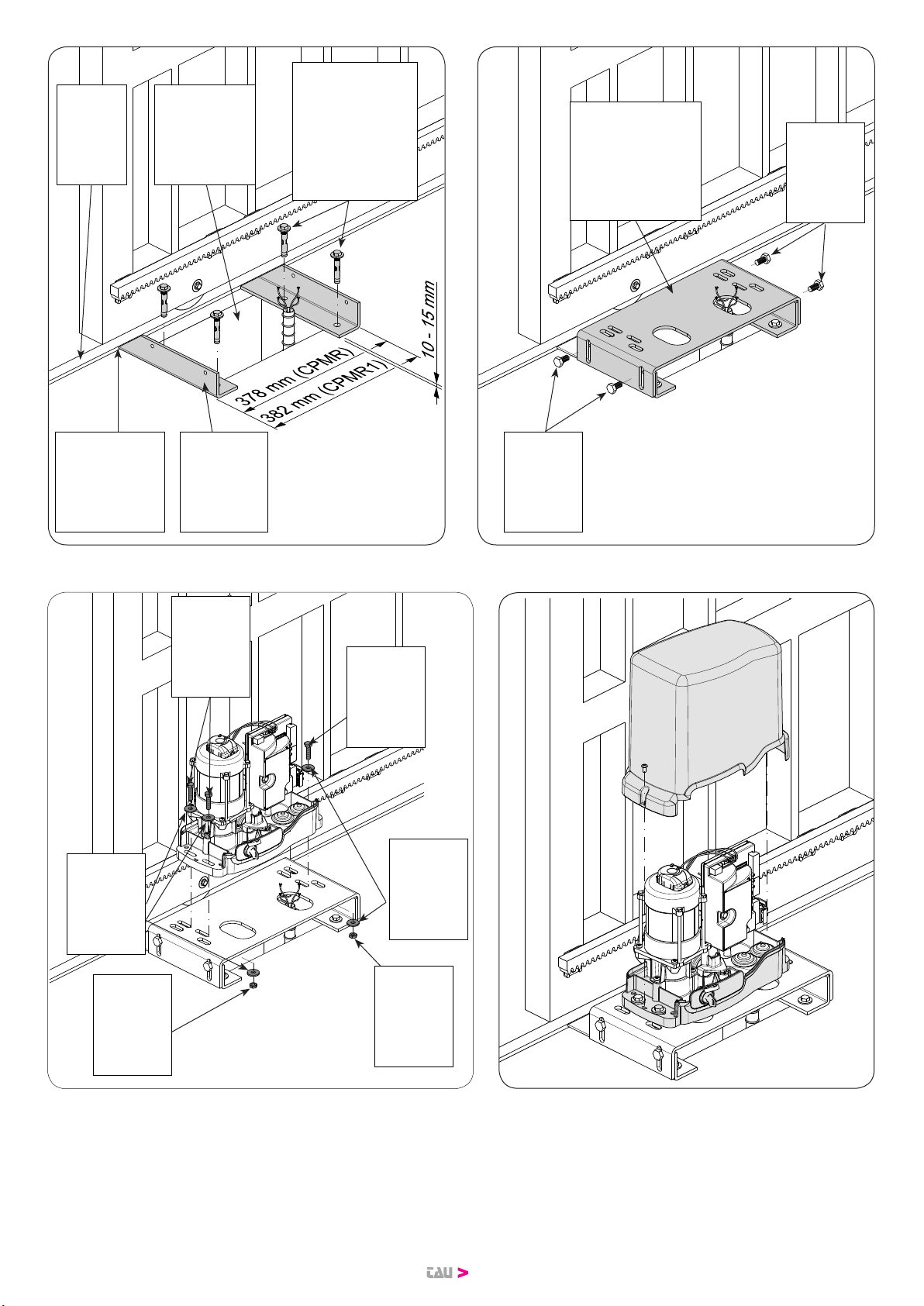

In alternativa si può utilizzare una contropiastra regolabile in altezza (P-550CPMR o P-550CPMR1 - g. 17) per la quale le zanche sse devono es-

sere saldate alla rotaia e successivamente bloccate con 4 tasselli da fondazione M12x120 (vedi g. 18). Fissare quindi la contropiastra regolabile

come indicato in g. 19.

In questo modo è possibile adattare il motoriduttore ad un impianto preesistente; vanno rispettate le misure indicate in g. 18.

Fissaggio del motoriduttore (su contropiastra mod. 400CPO):

• Ancorare il motoriduttore con n° 4 viti M8x30 e relative rondelle, come indicato in g. 7.

• Passare tutti i cavi attraverso i fori ricavati sulla base della contropiastra di fondazione.

• Se la cremagliera è già presente, inserire n° 4 grani M8x30 (1 g. 7 - optionals) e n° 4 dadi M8 (2 g. 7 - optionals) per regolare il pignone alla

giusta altezza, lasciando 1÷2 mm di gioco dalla cremagliera, vericando la perfetta orizzontalità del motoriduttore con una livella.

Fissaggio del motoriduttore (su contropiastra mod. 400CPOR):

• Ancorare il motoriduttore alla contropiastra come indicato in g. 9, utilizzando n° 4 dadi M8 e n° 8 rondelle adeguate.

• Passare tutti i cavi attraverso i fori ricavati sulla base della contropiastra di fondazione.

• Se la cremagliera è già presente, agire sui dadi (1 g. 9) per regolare il pignone alla giusta altezza, lasciando 1÷2 mm di gioco dalla cremagliera,

vericando la perfetta orizzontalità del motoriduttore con una livella.

Fissaggio della cremagliera (mod. 400CN):

• Sbloccare il motoriduttore come indicato nel paragrafo “SBLOCCO MANUALE”.

• Aprire completamente l’anta, appoggiare sul pignone il primo tratto di cremagliera e vericare che l’inizio della cremagliera corrisponda all’i-

nizio dell’anta come in gura 10. Vericare che tra pignone e cremagliera vi sia un gioco di 1÷2 mm.

• Appoggiato sul pignone il primo pezzo di cremagliera a livello, segnare il punto di foratura sul cancello; forare Ø 4 mm ed avvitare la vite

autolettante Ø 6,3 mm.

• Muovere manualmente il cancello, vericando che la cremagliera sia in appoggio sul pignone e ripetere le operazioni dal punto precedente.

• Accostare un altro elemento di cremagliera al precedente utilizzando, per mettere in fase la dentatura dei due elementi, l'incastro a coda di

rondine come indicato in g.10.

• Muovere manualmente il cancello e procedere nelle operazioni di ssaggio come per il primo elemento, proseguendo no alla copertura

ITALIANO

13

completa del cancello.

Importante rispettare le misure di installazione e la distanza tra dente dell’ingranaggio e dente cremagliera come indicato nelle

gg. 6 e 10.

Nota: la cremagliera deve scorrere sull’ingranaggio del motoriduttore per l’intera larghezza del proprio dente (g. 6).

Fissaggio della cremagliera (mod. 400CFZ12):

• Montare i tre nottolini lettati sull’elemento della cremagliera (A g. 11) posizionandoli nella parte superiore dell’asola. In tale modo il gioco

sull’asola consentirà nel tempo le eventuali regolazioni.

• Portare manualmente l’anta in posizione di apertura.

• Appoggiare sul pignone il primo pezzo di cremagliera a livello e saldare il nottolino lettato sul cancello come indicato in g. 11.

• Muovere manualmente il cancello, vericando che la cremagliera sia in appoggio sul pignone e saldare il secondo e il terzo nottolino.

• Accostare un altro elemento di cremagliera al precedente utilizzando, per mettere in fase la dentatura dei due elementi, un pezzo di crema-

gliera come indicato in g. 11.

• Muovere manualmente il cancello e saldare i tre nottolini lettati proseguendo no alla copertura completa del cancello.

Importante rispettare le misure di installazione e la distanza tra dente dell’ingranaggio e dente cremagliera come indicato nelle

gg. 9 e 11.

Nota: la cremagliera deve scorrere sull’ingranaggio del motoriduttore per l’intera larghezza del proprio dente (g. 9).

Fissaggio e regolazione pattini di necorsa (T-ONE5 / T-ONE8 / T-ONEXL):

• Fissare con i relativi grani le stae di necorsa di “Apertura” e di “Chiusura” ai lati estremi della cremagliera come in gura 10 e 11. Occorre

considerare che quando intervengono i necorsa, l’anta si muoverà per altri 2÷3 cm; è consigliabile quindi porre le stae di necorsa con

opportuno margine sugli arresti meccanici.

È consigliato inoltre lubricare con un po’ d’olio il punto di contatto del pattino di necorsa con la molla, al ne di facilitare lo

scivolamento e di evitare lo schiacciamento di quest’ultima.

Nota: per una completa sicurezza si fa obbligo di installare, se non presenti, i fermi meccanici (battenti a pavimento) con tappo

in gomma, come mostrato in g. 3.

Può vericarsi, per eetto o somma di diversi fattori (dilatazione termica, condizioni climatiche, frequenza di utilizzo, etc.), una

variazione, nell’arco della giornata, del punto di arresto del cancello, sia per la fase di apertura che per la fase di chiusura. Non

è pertanto possibile garantire che il cancello si fermi sempre nello stesso punto.

3.3. Versione con pignone a catena: Serie T-ONEC

Il portone può altresì essere motorizzato come indicato nella g. 12. Passare la catena come indicato in gura.

Nella g. 12 si riporta inoltre il tipo di catena richiesta (passo 1/2” x 5/16”).

3.4.

Registrazione della frizione elettronica (T-ONE3B, T-ONE5B, T-ONE8BR e T-ONE10B) ed elettrica (T-ONE5, T-ONE8 e T-ONEXL)

ATTENZIONE: Vericare che il valore della forza d’impatto misurato nei punti previsti dalla norma EN 12445 sia inferiore a quan-

to indicato nella norma EN 12453.

• Tutti i motori della serie T-ONE sono dotati di encoder regolabile per il rilevamento degli ostacoli durante la corsa. Con l’ apposito potenzio-

metro sulla scheda si può quindi impostare la coppia massima di spinta.

3.5. Installazione dei vari dispositivi

Eettuare l’installazione degli altri dispositivi previsti seguendo le rispettive istruzioni. Vericare in gura 3 i dispositivi che possono essere col-

legati a T-ONE.

4. COLLEGAMENTI ELETTRICI

Prima di operare, assicurarsi che il motoriduttore non sia elettricamente alimentato.

• Per eettuare i collegamenti, togliere il carter dal motoriduttore, passare i cavi di alimentazione attraverso i fori ricavati sulla contropiastra di fon-

dazione (quando questa sia in uso) e attraverso il corpo inferiore del motoriduttore, quindi predisporli per il collegamento alla morsettiera della

scheda di comando alloggiata nel supporto componenti elettrici.

• Usare cavi di sezione minima di 2,5 mm²per i circuiti di potenza (T-ONE3B, T-ONE5B, T-ONE8BR e T-ONE10B) e di 1,5 mm² (T-ONE5, T-ONE8 e T-

ONEXL), di 0,5 mm²per i circuiti di comando.

Per i collegamenti alle schede comando consultare i relativi libretti di istruzione:

- K120M per T-ONE3B;

- K125M per T-ONE5B;

- K126MA per T-ONE8BR e T-ONE10B;

- K580M per T-ONE5, T-ONE8 e T-ONEXL.

5.

INSTALLAZIONE BATTERIA 12V (T-ONE5B, T-ONE8BR e T-ONE10B)

Se si vuole dotare il proprio motoriduttore di una batteria per garantire il funzionamento in assenza di corrente, togliere il carter e inserirla nella

apposita sede (g. 13); quindi collegare i cavi di alimentazione alle linguette.

6. SBLOCCO MANUALE

In assenza di tensione di linea levare il coperchietto della serratura, inlare la apposita chiave e ruotare come indicato in g. 14.

Quindi, come in g. 15, tirare la leva verso l’esterno per ottenere la gestione manuale del cancello.

Nelle vesioni in bassa tensione viene montato un microinterruttore di sicurezza sullo sblocco (A g. 15). Se il motore rimane

sbloccato per più di 5 secondi, la successiva manovra sarà di “RIALLINEAMENTO” (vedi istruzioni scheda di comando, sez. “Ripri-

stino funzionamento automatico”).

7. FINECORSA (T-ONE5 / T-ONE8 / T-ONEXL)

La serie T-ONE (230V AC) è studiata per fuzionare con dispositivo di ne corsa elettro-meccanico a micro-switch.

I cavi sono collegati come in g. 16:

1= grigio (comune);

2= arancione (F.C. chiude - contatto N.C.); 3= rosso (F.C. apre - contatto N.C.);

4= grigio (comune).

ITALIANO

14

Se, come ragurato in fg. 16, quando l’ingranaggio ruota in senso orario e la molla si sposta come indicato, la corsa non si ferma,

invertire la posizione dei li rosso ed arancione sulla morsettiera della scheda di comando.

8. VERIFICHE FINALI ED AVVIAMENTO

L’allacciamento dell’alimentazione a T-ONE deve essere eseguito da personale esperto, qualicato, in possesso dei requisiti

richiesti e nel pieno rispetto di leggi, norme e regolamenti.

Non appena viene fornita tensione a T-ONE è consigliabile fare alcune semplici veriche:

1. Vericare che i leds sulla scheda di comando siano accesi.

2. Vericare che il motore non comandi il movimento del portone e che il lampeggiante sia spento.

Se tutto questo non avviene occorre spegnere immediatamente l’alimentazione alla centrale e controllare con maggiore atten-

zione i collegamenti elettrici.

Altre informazioni utili per la ricerca e la diagnosi dei guasti sono presenti nel capitolo “7.6 Risoluzione dei problemi”.

Per gli altri parametri da impostare, apprendimento della corsa, regolazione della frizione, rallentamento, regolazione tempo di chiusura auto-

matica, sensibilità rilevamento ostacoli etc., fare riferimento alle istruzioni delle schede elettroniche.

9. COLLAUDO E MESSA IN SERVIZIO

Questa è la fase più importante nella realizzazione dell’automazione al ne di garantire la massima sicurezza. Il collaudo può essere usato anche

come verica periodica dei dispositivi che compongono l’automatismo.

Il collaudo dell’intero impianto deve essere eseguito da personale esperto e qualicato che deve farsi carico delle prove richie-

ste, in funzione del rischio presente e di vericare il rispetto di quanto previsto da leggi, normative e regolamenti, ed in partico-

lare tutti i requisiti della norma EN12445 che stabilisce i metodi di prova per la verica degli automatismi per cancelli.

9.1. Collaudo

Ogni singolo componente dell’automatismo, ad esempio bordi sensibili, fotocellule, arresto di emergenza, ecc. richiede una specica fase di

collaudo; per questi dispositivi si dovranno eseguire le procedure riportate nei rispettivi manuali istruzioni.

Per il collaudo di T-ONE eseguire la seguente sequenza di operazioni:

1. Vericare che sia stato rispettato rigorosamente tutto quanto previsto nel presente manuale ed in particolare nel capitolo “1 Avvertenze”;

2. Utilizzando i dispositivi di comando o arresto previsti (selettore a chiave, pulsanti di comando o trasmettitori radio), eettuare delle prove di

apertura, chiusura ed arresto del cancello e vericare che il comportamento corrisponda a quanto previsto.

3. Vericare uno ad uno il corretto funzionamento di tutti i dispositivi di sicurezza presenti nell’impianto (fotocellule, bordi sensibili, arresto di

emergenza, ecc.);

4. Per la verica delle fotocellule ed in particolare che non vi siano interferenze con altri dispositivi, passare un cilindro di diametro 5 cm e lun-

ghezza 30 cm sull’asse ottico prima vicino al TX, poi vicino all’RX e inne al centro tra i due e vericare che in tutti i casi il dispositivo intervenga

passando dallo stato di attivo a quello di allarme e viceversa. Inne vericare che provochi nella centrale l’azione prevista; esempio: nella

manovra di chiusura provoca l’inversione di movimento.

5. Se le situazioni pericolose provocate dal movimento dell’anta sono state salvaguardate mediante la limitazione della forza d’impatto si deve

eseguire la misura della forza secondo quanto previsto dalla norma EN 12445. Se la regolazione della “Velocità” ed il controllo della “Forza

Motore” vengono usati come ausilio al sistema per la riduzione della forza d’impatto, provare e trovare le regolazioni che orono i migliori

risultati.

9.2. Messa in servizio

La messa in servizio può avvenire solo dopo aver eseguito con esito positivo tutte le fasi di collaudo di T-ONE e degli altri dispo-

sitivi presenti. E’ vietata la messa in servizio parziale o in situazioni “provvisorie”.

• Realizzare e conservare per almeno 10 anni il fascicolo tecnico dell’automazione che dovrà comprendere almeno: disegno complessivo

dell’automazione, schema dei collegamenti elettrici, analisi dei rischi e relative soluzioni adottate, dichiarazione di conformità del fabbricante

di tutti i dispositivi utilizzati (per T-ONE utilizzare la Dichiarazione CE di conformità allegata); copia del manuale di istruzioni per l’uso e del

piano di manutenzione dell’automazione.

• Apporre sul cancello una targhetta contenente almeno i seguenti dati: tipo di automazione, nome e indirizzo del costruttore (responsabile

della “messa in servizio”), numero di matricola, anno di costruzione e marchio “CE”.

• Fissare in maniera permanente in prossimità del cancello un’etichetta o una targa con indicate le operazioni per lo sblocco e la manovra

manuale.

• Realizzare e consegnare al proprietario la dichiarazione di conformità dell’automazione.

• Realizzare e consegnare al proprietario il manuale di “Istruzioni ed avvertenze per l’uso dell’automazione”.

• Realizzare e consegnare al proprietario il piano di manutenzione dell’automazione (che deve raccogliere tutte le prescrizioni sulla manuten-

zione dei singoli dispositivi).

• Prima di mettere in servizio l’automatismo informare adeguatamente ed in forma scritta il proprietario (ad esempio sul manuale di istruzioni

ed avvertenze per l’uso dell’automazione) sui pericoli ed i rischi ancora presenti.

10. USO

I motoriduttori della serie T-ONE sono stati progettati per movimentare cancelli a scorrimento orizzontale con ante di peso massimo di Kg. 400

(T-ONE3B), di Kg. 500 (T-ONE5), di 600 Kg (T-ONE5B), di Kg. 800 (T-ONE8BR eT-ONE8), di 1000 Kg (T-ONE10B) e di Kg. 1200 (T-ONEXL).

Si fa espresso divieto di utilizzare l’apparecchio per scopi diversi o in circostanze diverse da quelle menzionate.

La centralina elettronica installata consente di selezionare il funzionamento:

automatico: un impulso di comando esegue l’apertura e la chiusura del cancello;

semiautomatico: un impulso di comando esegue l’apertura o la chiusura del cancello;

In caso di mancanza di energia elettrica, il cancello può funzionare ugualmente grazie alla possibilità di gestione manuale, per la quale è neces-

sario agire sul dispositivo di sblocco manuale. I modelli T-ONE3B,T-ONE5B, T-ONE8BR eT-ONE10B, alimentabili con batterie tampone, garan-

tiscono il normale funzionamento dell’automazione anche in caso di mancanza di tensione di rete.

Si ricorda che si è in presenza di un dispositivo automatico e alimentato con corrente, perciò nell’utilizzo devono essere usate le dovute precau-

zioni. In particolare, si raccomanda di:

• non toccare l’apparecchio con mani bagnate e/o piedi bagnati o nudi;

• togliere la corrente prima di aprire la scatola comandi e/o il motoriduttore;

ITALIANO

15

• non toccare il motore se non siete sicuri che sia rareddato;

• mettere in movimento il cancello solo quando è completamente visibile;

• eettuare una manutenzione periodica;

• in caso di guasto, togliere l’alimentazione e gestire il cancello manualmente solo se possibile e sicuro. Astenersi da ogni intervento e chiamare

un tecnico autorizzato.

SI FA ESPRESSO DIVIETO DI LAVARE L’AUTOMAZIONE UTILIZZANDO IDROPULITRICI O DISPOSITIVI SIMILARI. È SEVERAMENTE VIE-

TATO INDIRIZZARE GETTI D’ACQUA DIRETTAMENTE SULL’AUTOMAZIONE.

11. MANUTENZIONE

Imotoriduttori della serie T-ONE necessitano di poca manutenzione. Tuttavia il loro buon funzionamento dipende anche dallo stato del cancello:

perciò descriveremo brevemente le operazioni da fare per avere un cancello sempre eciente.

Attenzione: nessuna persona ad eccezione del manutentore, che deve essere un tecnico specializzato, deve poter comandare il

cancello automatico durante la manutenzione.

Si raccomanda perciò di togliere l’alimentazione di rete evitando così anche il pericolo di shock elettrici. Se invece l’alimentazione dovesse essere

presente per talune veriche, si raccomanda di controllare o disabilitare ogni dispositivo di comando (telecomandi, pulsantiere etc..) ad eccezio-

ne del dispositivo usato dal manutentore.

Manutenzione ordinaria

Ciascuna delle seguenti operazioni deve essere fatta quando se ne avverte la necessità e comunque ogni 6 mesi per un uso domestico (circa 3000

cicli di lavoro) e ogni 2 mesi per un uso intensivo, es. condominiale (sempre ogni 3000 cicli di lavoro).

Cancello

- Lubricare (con oliatore) le ruote di scorrimento del cancello;

- Vericare la pulizia e la tenuta della cremagliera;

Impianto di automazione

- Verica funzionamento dispositivi di sicurezza (fotocellule, costa pneumatica, limitatore di coppia, etc..);

Manutenzione straordinaria

Se dovessero rendersi necessari interventi non banali su parti meccaniche, si raccomanda la rimozione del motoriduttore per consentire una

riparazione in ocina dai tecnici della casa madre o da essa autorizzati.

12. ACCESSORI OPZIONALI

La gamma dei motori della serie T-ONE è completata dai seguenti accessori opzionali:

• P-650ESE03 sblocco manuale esterno provvisto di blindino; • P-400FCM necorsa magnetico.

13. RUMOROSITÀ

Il rumore aereo prodotto dal motoriduttore in condizioni normali di utilizzo è costante e non supera i 70 dB.

14. DEMOLIZIONE

L’eliminazione dei materiali va fatta rispettando le norme vigenti.

Nel caso di demolizione dell’automazione non esistono particolari pericoli o rischi derivanti dall’automazione stessa.

È opportuno, in caso di recupero dei materiali, che siano separati per tipologia (parti elettriche - rame - alluminio - plastica - etc...).

15. SMANTELLAMENTO

Nel caso l’automazione venga smontata per essere poi rimontata in altro sito è necessario:

- togliere l’alimentazione e scollegare tutto l’impianto elettrico;

- rimuovere il motoriduttore dalla base di ssaggio;

- smontare tutti i componenti dell’impianto;

- nel caso alcuni componenti non possano essere rimossi o risultino danneggiati, provvedere alla loro sostituzione.

16. MALFUNZIONAMENTO: CAUSE E RIMEDI

Il cancello non apre, il motore non gira.

- Vericare che fotocellule o coste sensibili non siano sporche, impegnate o non allineate. Procedere di conseguenza.

- Vericare che l’apparecchiatura elettronica sia regolarmente alimentata, controllare l’integrità dei fusibili.

- Mediante i leds di diagnosi della centralina (vedere le rispettive istruzioni), controllare se le funzioni sono corrette. Individuare eventualmente

la causa del difetto. Se i leds indicano che persiste un comando di start, controllare che non vi siano radiocomandi, pulsanti di start o altri

dispositivi che mantengono attivato (chiuso) il contatto di start.

- Se la centralina non funziona, sostituirla.

Nel caso le condizioni sopra elencate diano esito negativo, sostituire il motoriduttore.

Il cancello non apre, il motore gira ma non avviene il movimento.

- Lo sblocco manuale è rimasto inserito. Ripristinare il funzionamento motorizzato.

- Controllare se il cancello è in battuta negli arresti meccanici di necorsa. Sbloccare manualmente il cancello, muoverlo e ripristinare il funzio-

namento motorizzato. Controllare e correggere la posizione dei pattini necorsa.

- Controllare che non vi siano difetti di assetto meccanico del cancello.

Nel caso le condizioni sopra elencate diano esito negativo, sostituire il motoriduttore.

17. GARANZIA: CONDIZIONI GENERALI

La garanzia della TAU ha durata di 24 mesi dalla data di acquisto dei prodotti (fa fede il documento scale di vendita, scontrino o fattura).

La garanzia comprende la riparazione con sostituzione gratuita (franco sede TAU: spese di imballo e di trasporto sono a carico del cliente) delle

parti che presentano difetti di lavorazione o vizi di materiale riconosciuti dalla TAU.

In caso di intervento a domicilio, anche nel periodo coperto da garanzia, l’utente è tenuto a corrispondere il “Diritto sso di chiamata” per spese

di trasferimento a domicilio, più manodopera.

La garanzia decade nei seguenti casi:

• Qualora il guasto sia determinato da un impianto non eseguito secondo le istruzioni fornite dall’azienda all’interno di ogni confezione.

• Qualora non siano stati impiegati tutti componenti originali TAU per l’installazione dell’automatismo.

ITALIANO

16

• Qualora i danni siano causati da calamità naturali, manomissioni, sovraccarico di tensione, alimentazione non corretta, riparazioni impro-

prie, errata installazione, o altre cause non imputabili alla TAU.

• Qualora non siano state eettuate le manutenzioni periodiche da parte di un tecnico specializzato secondo le istruzioni fornite dall’azien-

da all’interno di ogni confezione.

• Usura dei componenti.

La riparazione o la sostituzione dei pezzi durante il periodo di garanzia non comporta un prolungamento del termine di scadenza della garanzia

stessa.

In caso di utilizzo industriale o professionale oppure in caso di impiego simile, tale garanzia ha validità 12 mesi.

DICHIARAZIONE DI INCORPORAZIONE DEL COSTRUTTORE

(ai sensi della Direttiva Europea 2006/42/CE AlI. II.B)

Fabbricante: TAU S.r.l.

Indirizzo: Via E. Fermi, 43 - 36066 Sandrigo (Vi) - ITALIA

Dichiara sotto la propria responsabilità che il prodotto: Attuatore elettromeccanico

realizzato per il movimento automatico di: Cancelli Scorrevoli

per uso in ambiente: Residenziale / Condominiale

completo di: Centrale elettronica di controllo e radioricevente

Modello: T-ONE

Tipo: T-ONE3B / T-ONE5B / T-ONE8BR / T-ONE10B / T-ONE5 / T-ONE8 / T-ONEXL

Numero di serie: VEDI ETICHETTA ARGENTATA

Denominazione commerciale: AUTOMAZIONE PER CANCELLI SCORREVOLI

È realizzato per essere incorporato su una chiusura (cancello scorrevole) o per essere assemblato con altri dispositivi al ne di movi-

mentare una tale chiusura per costituire una macchine ai sensi della Direttiva Macchine 2006/42/CE.

Dichiara inoltre che questo prodotto è conforme ai requisiti essenziali di sicurezza delle seguenti ulteriori direttive CEE:

- 2014/35/EU Direttiva Bassa Tensione

- 2014/30/EU Direttiva Compatibilità Elettromagnetica

ed, ove richiesto, alla Direttiva:

- 2014/53/EU Apparecchiature Radio e apparecchiature terminali di telecomunicazione

Dichiara inoltre che non è consentito mettere in servizio il macchinario no a che la macchina in cui sarà incorporato o di cui diverrà

componente sia stata identicata e ne sia stata dichiarata la conformità alle condizioni della Direttiva 2006/42/CE.

Sono applicate le seguenti norme e speciche tecniche:

EN 61000-6-2; EN 61000-6-3; EN 60335-1; ETSI EN 301 489-1 V1.9.2; ETSI EN 301 489-3 V1.6.1;

EN 300 220-2 V2.4.1; EN 12453:2000; EN 12445:2000; EN 60335-2-103

Si impegna a trasmettere, su richiesta adeguatamente motivata delle autorità nazionali, informazioni pertinenti sulle quasi-macchine.

Sandrigo, 18/07/2017 Il Rappresentante Legale

_________________________________________

Loris Virgilio Danieli

Nome e indirizzo della persona autorizzata a costituire la documentazione tecnica pertinente:

Loris Virgilio Danieli - via E. Fermi, 43 - 36066 Sandrigo (Vi) Italia

I dati riportati nel presente manuale sono puramente indicativi. La TAU si riserva il diritto di modicarli in qualsiasi momento.

La Casa costruttrice si riserva il diritto di apportare modiche o miglioramenti al prodotto senza alcun preavviso. Eventuali

imprecisioni o errori riscontrabili nel presente fascicolo, saranno corretti nella prossima edizione.

All’apertura dell’imballo vericare che il prodotto sia integro. Riciclare i materiali secondo la normativa vigente.

L’installazione del prodotto dovrà essere eettuata da personale qualicato. La Ditta costruttrice Tau declina ogni

responsabilità per danni derivanti a cose e/o persone dovuti ad un’eventuale errata installazione dell’impianto o la non

messa a Norma dello stesso secondo le vigenti Leggi (vedi Direttiva Macchine).

ITALIANO

17

1. INSTALLATION WARNINGS - GENERAL SAFETY REQUIREMENTS

1) Carefully read all instructions before installation, as they provide important instructions regarding the safety, installation, operation

and maintenance. Incorrect installation or use of the product may lead to serious physical injury.

2) Never leave packaging materials (plastic, polystyrene etc.) within the reach of children as they constitute a potential hazard.

3) Keep the instructions in a safe place for future consultation.

4) This product has been designed and constructed exclusively for the use specied in this documentation. Any other use not specied herein

may impair product integrity and/or constitute a hazard.

5) TAU declines all liability for improper use or use other than as specied for this automation.

6) Never install the product in explosive atmospheres.

7) The mechanical elements must comply with the requirements as stated in the standards EN 12604 and EN 12605. For non European member

states, in addition to the national reference standards, the above-mentioned standards must be observed to ensure an adequate level of

safety.

8) TAU is not responsible for failure to observe Good Practice in construction of the gates/doors to be power-operated, nor any deformations

occurring during use.

9) Considering the hazards that may occur during installation and use of T-ONE, maximum safety is only ensured if the product is installed in

strict observance of current legislation,. standards and regulations. This chapter contains general warnings, while other important warnings are

provided in chapters “3.1 Preliminary checks” and “8. Testing and commissioning”.

According to the most recent legislation, the installation of a power-operated gate or door must be in full observance of the

standards envisaged by European Directive 2006/42/EC (Machinery Directive) and in particular the standards: EN 12445; EN

12453 and EN 12635, which enable the declaration of presumed conformity.

10) Before installation, an assessment of the associated risks must be made, including a list of the essential safety requirements as envisaged in

Appendix I of the Machinery Directive, specifying the relative solutions adopted. Note that the risk assessment is one of the documents included

in the automation Technical documentation.

11) Check whether other devices are needed to complete the T-ONE automation on the basis of the specic conditions of use and dangers present;

take into account all risks of impact, crushing, shearing, dragging etc. and other hazards in general.

12) Installation must be performed in compliance with the standards EN 12453 and EN 12445.

13) Before performing any operations on the system, disconnect from the mains and detach the batteries.

14) On the automation power line, install a device for disconnection from the power mains with a gap between contacts equal to or greater than 3

mm. Use of a 6A thermal magnetic circuit breaker with multi-pole switch is recommended.

15) Check upline of the system that there is a residual current circuit breaker with a threshold of 0.03 A.

16) Ensure that the earthing system is to professional standards and connected to the metal section of the gate/door.

17) The automation is equipped with an intrinsic anti-crushing safety device comprising a torque control. The trip threshold must in all cases be

checked as stated in the standards specied in point 12.

18) The safety devices (standard EN 12978) enable the protection of danger areas from risks associated with mechanical movements such as

crushing, dragging and shearing.

19) The use of at least one luminous indicator is recommended for each system, as well as a warning notice xed suitably to the frame structure,

in addition to the devices specied in point 18.

20) TAU declines all liability for the safety and ecient operation of the automation in the event of using system components not produced by TAU.

21) For maintenance, use exclusively original TAU parts.

22) Never modify components that are part of the automation system.

23) The installer must provide all information regarding manual operation of the system in the event of an emergency and supply the system User

with the “User Guide” enclosed with the product.

24) Never allow children or other persons to stay in the vicinity of the product during operation.

25) Keep all radio controls or other pulse supplier device out of the reach of children to prevent inadvertent activation of the automation.

26) Transit should only occur with the automation stationary.

27) The user must never attempt to repair or intervene directly on the product; always contact qualied personnel for assistance.

28) Before accessing internal terminals under the cover of T-ONE, disconnect all power circuits. If the disconnect device is not in a visible location,

ax a notice stating “CAUTION: MAINTENANCE IN PROGRESS”.

29) Maintenance: at least every six months, make a general check of the system, with special reference to the eciency of the safety devices (includ-

ing, when envisaged, the operator thrust force) and release mechanisms.

30) All actions not expressly envisaged in these instructions are strictly prohibited.

All documentation related to the system should be kept inside or in the immediate vicinity of the control unit.

2. PRODUCT DESCRIPTION AND INTENDED USE (g. 1)

T-ONE is an electromechanical gearmotor for the automatic movement of sliding gates for residential applications, and is equipped with an elec-

tronic control unit with built-in receiver for radio control.

There are several versions available: 12V DC and 230V AC.

The irreversible system guarantees mechanical blocking of the gate when the motor is not operating. A practical and safe release system with

personalised key enables manual movement of the gate in the event of a malfunction or power failure.

The T-ONE operator has been designed and constructed to control vehicle access. Never use for other purposes.

1. Gearmotor

2. Electronic control unit

3. Pinion

4. Manual release

5. Protection guard

2.1. Product application limits and dimensions (g. 2)

The data regarding the performance of T-ONE3B, T-ONE5B, T-ONE8BR, T-ONE10B, T-ONE5, T-ONE8 and T-ONEXL are stated in the chapter “TECH-

NICAL SPECIFICATIONS” and are the only values that ensure the correct assessment for suitability of use.

In general the series T-ONE is able to automate gates with a weight of up to 400Kg (T-ONE3B), 500 Kg (T-ONE5), 600Kg (T-ONE5B), 800 Kg (T-

ONE8BR and T-ONE8), 1000 Kg (T-ONE10B) and 1200 Kg (T-ONEXL).

Maximum operating curve:

This curve enables identication of the maximum operating time (T) according to the frequency of use (F).

E.g.: The T-ONE5 gearmotor can operate without interruption at a frequency of use of 40%.

To guarantee optimal operation, the unit must operate within the operating range below the curve.

ENGLISH

18

Important: the curve is obtained at a temperature of 15 °C.

Exposure to direct sunlight may reduce the frequency of use by up to 20%

Calculating the frequency of use:

This is the percentage of the eective operating time (opening and closing) with respect to the total time of the cycle (opening + closing + pause time).

The calculation formula is as follows:

where:

Ta = Opening time

Tc = Closing time

Tp = Pause time

Ti = Interval time between one complete cycle and the next

Percentuale

di lav. %

% Frecuencia

de utilización

% factor

serviço

% Fréquence

d’utilisation

% Benutzungs-

frequenz

% Duty cycle

Tempo (h) Time (h) Zeit (Std.) Temps (h) Tiempo (h) Tempo (h)

10

10

100

90

80

70

60

50

40

30

20

2 3 4 5 6 7 8 9 10 11 12

2.2_ Typical system

Figure 3 shows a typical automation system for a sliding gate using T-ONE.

N° Description N° Description

1Key-operated selector switch 8Flashing light with built-in aerial

2Fixed primary edge (optional) 9Gearmotor

3Photocells 10 “Closed” limit switch bracket

4Mobile primary edge 11 Wireless system

5“Open” limit switch bracket 12 Floor-mounted end stops

6Rack 13 Secondary mobile edge (optional)

7Secondary xed edge (optional)

Wiring:

The typical system in gure 3 also shows the cables required for connecting the various devices; the table species the cable specications.

Connection Cable type Ref. 230 V AC 12 V DC

a: Mains power line a 3x1,5mm² 3x1,5mm²

b: Flashing light b 2x0,5mm² 2x0,5mm²

c: Antenna cRG58 RG58

d: Photocells (TX) d2x0,5mm² (TX) 2x0,5mm² (TX)

e: Photocells (RX) e4x0,5mm² (RX) 4x0,5mm² (RX)

f: Key-operated selector switch f* 3x0,5mm² 3x0,5mm²

g: Primary sensitive edge g 2x0,5mm² 2x0,5mm²

h: Mobile edges h 2x0,5mm² 2x0,5mm²

* If art. P-300TSL is also installed, envisage a cable 5x0.5 mm for the key selector switch.

Notes:

• If the power cable is longer than 30 m, a cable with a larger cross-section is required (3 x 2.5 mm2) and safety earthing is necessary in the vicinity of

the automation.

Place the control unit (external versions) in the immediate vicinity of the motors.

Be careful not to run cables for auxiliary devices inside raceways housing other cables supplying power to large loads or lights

with electronic starters.

In the event control pushbuttons or indicator lights are installed inside homes or oces several metres from the actual control

unit, it is advisable to decouple the signal by means of a relay in order to avoid induced interference.

3. INSTALLATION

T-ONE must be installed by qualied personnel, in compliance with local legislation, standards, regulations and these instructions.

Use on gates with a gradient or slope is NOT allowed.

3.1. Preliminary checks

Before installing T-ONE, perform the following checks:

• Ensure that all material used is in perfect condition, suitable for use and compliant with standards.

• Ensure that the gate structure is suitable for automation.

ENGLISH

19

ENGLISH

• Ensure that the weight of the leaf is within the application limits as specied in paragraph 2.1 “Application limits”

• Ensure that there are no points of increased friction at any point of gate travel, both in opening and closing.

• Ensure that there is no risk of gate derailing or risks of exit from the tracks

• Check resistance of the mechanical overtravel stops, ensuring there are no deformations even if the gate impact is strong on stopping.

• Check that the leaf is balanced and therefore does not move if left stationary in any position.

• Make sure that the xing zone is not subject to ooding. If necessary, mount the gearmotor raised from the ground.

• Ensure that the gearmotor xing zone enables safe and easy manual movement and release.

• Ensure that the selected surfaces for installation of the various devices are solid, protected from the risk of impact and guarantee a stable xture.

• Ensure that parts of the automation cannot come into contact with water or other liquids

• Never place T-ONE in the vicinity of ames or heat sources; in potentially explosive, particularly acid or saline atmospheres, this may damage T-ONE

and cause malfunctions or hazardous situations.

• If the gate leaf incorporates a pedestrian access door or if this door is positioned in the gate movement area, ensure that this does not prevent

normal gate travel; if necessary install a compatible interlock system

• Connect the control unit to an electric power line equipped with an earthing system.

• The mains power line must be protected by an adequate thermal magnetic and residual current circuit breaker device.

3.2. Mechanical installation

Site location:

• Choose a position similar to the outlined area in g. 4 when xing the unit directly to the ground (lay one or two conduits for routing electrical

wiring, 1 g. 4) if in concrete, or as shown in g. 5 when an excavation is required, g. 5A (right-hand closure) or g. 5B (left-hand closure).

Base preparation:

• Dig the foundations to a depth of at least 15 cm with sucient width. Fit a protective sheath for routing the electric cables.

Fixing the foundation plate assembly (model 400CPO):

• On completion of excavations, prepare the foundation plate assembly by bending the anchor elements in the plate on the same section

mounting the inserts (1, g. 6) for xing the gearmotor by means of screws. Embed the anchor elements in concrete while leaving the inserts

exposed for gearmotor xture; the foundation plate assembly must be perfectly at at 1 or 2 cm from ground level and at a distance of ap-

prox. 42 mm from the gate (g. 6).

Fixing the foundation plate assembly (model 400CPOR):

• Assemble the foundation plate as shown in g. 8.

• The foundation plate must be positioned as shown in g. 8A (right-hand closure) or g. 8B (left-hand closure) to guarantee correct meshing

of the pinion and rack.

• Make a foundation plinth as shown in g. 5 and install the foundation plate, envisaging one or more conduit sheaths for routing the electric

cables. Check perfect positioning of the plate using a spirit level. Wait for the cement to set.

• Lay the electric cables for connection to the accessories and electrical mains as shown in g. 3.

To facilitate connections, leave an excess length of cables of approx. 30 cm from the hole in the foundation plate.

Alternatively, a height adjustable base plate (P-550CPMR or P-550CPMR1 - g. 17) can be used. In this case the xed ties must be welded to the

track and after locked with 4 expansion bold M12x120 (see g. 18). The adjustable base plate is then secured as indicated in g. 19.

In this way the gearmotor can be adapted to an already existing system; the measurements indicated in g. 18 must be respected.

Fixing the gearmotor (on foundation plate assembly model 400CPO):

• Anchor the gearmotor using 4 screws M8x30 and relative washers, as shown in g. 7.

• Pass all cables through the holes on the base of the foundation plate assembly.

• If the rack is already present, insert the 4 stud bolts M8x30 (1 g. 7 - optional) and 4 nuts M8 (2 g. 7 - optional) to adjust the pinion at the

correct height, leaving 1÷2 mm of play from the rack, checking perfect levelling of the gearmotor with a spirit level.

Fixing the gearmotor (on foundation plate assembly model 400CPOR):

• Anchor the gearmotor to the foundation plate assembly as shown in g. 9, using 4 nuts M8 and 8 washers.

• Pass all cables through the holes on the base of the foundation plate assembly.

• If the rack is already present, adjust nuts (1 g. 9) to set the pinion at the correct height, leaving 1÷2 mm of play from the rack, checking per-

fect levelling of the gearmotor with a spirit level.

Fixing the rack (model 400CN):

• Release the gearmotor as described in the paragraph “MANUAL RELEASE”.

• Open the leaf completely, position the rst section of the rack aligned with the edge of the gate and check that the start of the rack corresponds to

the start of the leaf as shown in gure 10. Check that there is a clearance of 1÷2 mm between the pinion and rack.

• After positioning the rst section of the rack aligned with the edge of the gate, mark the drilling point on the gate, drill a Ø 4 mm hole and insert the

self-tapping screw Ø 6,3 mm.

• Manually move the gate, checking that the rack is positioned on the pinion and repeat the operations described in the previous point.

• Move another rack element up against the previous one, using the dovetail connection to mesh the teeth of the two elements as shown in g. 10.

• Manually move the gate and proceed with the xing operations as per the rst element, through to complete coverage of the gate.

It is very important to observe the installation measurements and distance between the gear teeth and rack teeth as shown in

gures 6 and 10.

Note: the rack must slide on the gear of the gearmotor throughout the entire length of its tooth (g. 6).

Fixing the rack (model 400CFZ12):

• Mount the three threaded pawls on the rack element (A g. 11) positioning them on the upper section of the slot. This will ensure clearance

on the slot for future adjustments when required.

• Manually move the leaf to the opening position.

• Position the rst section of the rack aligned with the edge of the gate, and weld the threaded pawl onto the gate as shown in g. 11.

• Manually move the gate, checking that the rack is positioned on the pinion and weld the second and third pawl.

• Move another rack element up against the previous one, using a rack element to mesh the teeth of the two elements as shown in g. 11.

• Manually move the gate and weld the three threaded pawls through to complete coverage of the gate.

It is very important to observe the installation measurements and distance between the gear teeth and rack teeth as shown in

gures. 9 and 11.

Note: the rack must slide on the gear of the gearmotor throughout the entire length of its tooth (g. 9).

Fixing and adjusting the limit switch pads (T-ONE5 / T-ONE8 / T-ONEXL):

• With the relative stud bolts, x the “opening” and “closing” limit switch brackets at the ends of the rack as shown in gure 10 and 11. Take into

20

consideration that when the limit switches trip, the leaf continues to move by a further 2÷3 cm; therefore the limit switch brackets should be

positioned with a suitable margin on the mechanical stops.

It is also recommended to slightly lubricate the point of contact of the limit switch pad with the spring, to facilitate sliding and

prevent compression of the latter.

Note: to ensure complete safety, mechanical stops (oor-mounted end stops), if not already present, with rubber caps MUST be

tted, as shown in g. 3.

A single factor or combination of factors (thermal expansion, climate, frequency of use, etc.) may result in the position the gate

stops in changing over the course of the day, both when opening and when closing. Consequently, we cannot guarantee that the

gate will always stop in the same position.

3.3. Version with chain pinion: T-ONEC Series

The door can also be power-operated as shown in g. 12. Pass the chain as shown in g.

Fig. 12 also shows the type of chain required (pitch 1/2” x 5/16”).

3.4. Adjustment of the electronic clutch (T-ONE3B, T-ONE5B, T-ONE8BR and T-ONE10B), and electric clutch (T-ONE5, T-ONE8 and T-ONEXL)

IMPORTANT: Ensure that the impact force measured at the points as envisaged by the standard EN 12445 is less than the value

specied in standard EN 12453.

•All motors in the T-ONE series are equipped with a settable encoder for obstacle detection during travel. The maximum thrust torque can

then be set by means of the relative potentiometer on the card.

3.5. Installation of various devices

To install the other devices envisaged, refer to the relevant instructions. Check in gure 3 the devices that can be connected to T-ONE.

4. ELECTRICAL CONNECTIONS

Before proceeding, ensure that the gearmotor is not connected to the electrical mains.

• To make the connections, remove the cover from the gearmotor, route the power cables through the holes on the foundation plate assembly (if

used) and through the lower body of the gearmotor, then prepare them for connection to the terminal board of the control card housed in the

electrical components support.

• Use cables with a minimum section of 2.5 mm² for the power circuits (T-ONE3B, T-ONE5B, T-ONE8BR and T-ONE10B) and 1.5 mm² (T-ONE5, T-ONE8

and T-ONEXL), 0.5 mm² for the control circuits.

For connections to the control cards consult the relative instruction booklets:

- K120M for T-ONE3B;

- K125M for T-ONE5B;

- K126MA for T-ONE8BR and T-ONE10B;

- K580M for T-ONE5, T-ONE8 and T-ONEXL.

5.

12V BATTERY INSTALLATION (T-ONE5B, T-ONE8BR and T-ONE10B)

If a battery is to be tted on the gearmotor to guarantee operation in the event of a power failure, remove the cover and insert it in the relative

seat (g. 13); then connect the power cables to the tabs.

6. MANUAL RELEASE

In the event of a power failure, raise the cover from the lock, insert the relative key and turn as shown in g. 14.

Then, as shown in g. 15, pull the lever outwards to enable manual movement of the gate.

DC versions feature a safety micro-switch in the release lever (“A”, pic. 15). In case the gate operator stays released for more

than 5 seconds, the operator will perform a cycle at a slow speed to reset the operating parameters to the values originally

saved (see “Restoring automatic operation”).

7. LIMIT SWITCH (T-ONE5 / T-ONE8 / T-ONEXL)

The series T-ONE (230 Vac) has been designed to operate with an electro-mechanical micro-switch type limiter.

The cables are connected as shown in g. 16:

1= grey (common);

2= orange (F.C. close - NC contact);

3= red (F.C. Open - NC contact);

4= grey (common).

As shown in g. 16, when the gear rotates clockwise and the spring moves as shown, if gate travel does not stop, invert the position of the red

and orange wires on the terminal board of the control card.

8. FINAL CHECKS AND START-UP

T-ONE must be connected to the power mains by skilled and qualied personnel, in possession of all requirements for full com-

pliance with all legal provisions, standards and regulations.

Immediately after powering up T-ONE, perform a number of simple checks:

1. Ensure that the leds on the control card are lit.

2. Ensure that the motor does not activate any gate movement and that the ashing light is o.

If this is not so, disconnect the control unit from the power supply immediately and check the electrical connections carefully.

Other useful information for troubleshooting can be found in chapter 7.6 “Troubleshooting”.

For other parameter settings, such as gate travel learning, clutch adjustment, deceleration, automatic closure time, obstacle detection sensitivity

etc., refer to the instructions of the electronic cards.

ENGLISH

Other manuals for T-ONE Series

1

This manual suits for next models

7

Table of contents

Languages:

Other tau Garage Door Opener manuals