TLV SF1 User manual

Deutsch

Français

English

Separator Filter

MODEL SF1

Trockner-Filter-Einheit

TYP SF1

Filtre séparateur

MODÈLE SF1

SF1

Copyright (C) 2019 by TLV CO., LTD. All rights reserved.

INSTRUCTION MANUAL

EINBAU- UND BETRIEBSANLEITUNG

MANUEL D UTILISATION

Keep this manual in a safe place for future reference

Gebrauchsanleitung leicht zugänglich aufbewahren

Conserver ce manuel dans un endroit facile d'accès

Introduction

Thank you for purchasing the TLV separator filter.

This product has been thoroughly inspected before being shipped from the factory. When the

product is delivered, before doing anything else, check the specifications and external

appearance to make sure nothing is out of the ordinary. Also be sure to read this manual carefully

before use and follow the instructions to be sure of using the product properly.

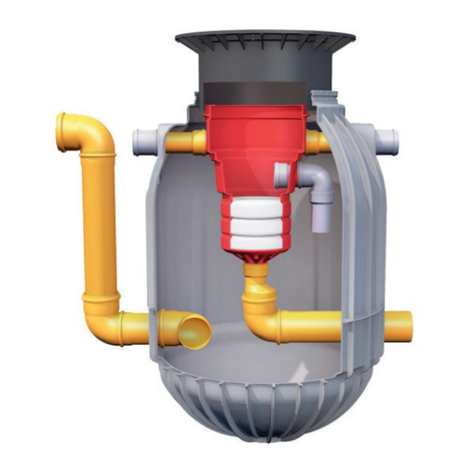

The SF1 separator filter combines a high-performance filter with a cyclone separator that

removes dirt, scale and condensate (entrained moisture) by means of centrifugal force and

gravity. The SF1 can be used for both separator and filter applications. It is suitable for use in

steam and air mains, and in applications calling for high-quality steam and air.

If detailed instructions for special order specifications or options not contained in this manual are

required, please contact TLV for full details.

This instruction manual is intended for use with the model(s) listed on the front cover. It is

necessary not only for installation, but for subsequent maintenance, disassembly/reassembly and

troubleshooting. Please keep it in a safe place for future reference.

Contents

Introduction………………………………………………....……....……....……............................ 1

Safety Considerations…………………………….....……………......................................... 2

Specifications……………………………………………………………………………….……...... 3

Configuration……………………………………………………………………………….……....... 3

Installation……………………………………………………………………………….…….............

4

Maintenance…………………………………………………........................................................ 8

Disassembly / Reassembly……………..……..........…................................................... 9

Troubleshooting………………………………..………...………...........……………..……....... 11

Product Warranty……………..……..........…...........……………..……..........…...................

11

English

1

English

Do not use excessive force when connecting threaded pipes to the

product.

Over-tightening may cause breakage leading to fluid discharge, which may

cause burns or other injury.

Be sure to use only the recommended components when repairing

the product, and NEVER attempt to modify the product in any way.

Failure to observe these precautions may result in damage to the

product and burns or other injury due to malfunction or the discharge of

fluids.

Use only under conditions in which no freeze-up will occur.

Freezing may damage the product, leading to fluid discharge, which may

cause burns or other injury.

Use only under conditions in which no water hammer will occur.

The impact of water hammer may damage the product, leading to fluid

discharge, which may cause burns or other injury.

2

CAUTION

Install properly and DO NOT use this product outside the recommended

operating pressure, temperature and other specification ranges.

Improper use may result in such hazards as damage to the product or

malfunctions that may lead to serious accidents. Local regulations may

restrict the use of this product to below the conditions quoted.

Make sure the nut on the body clamp is fully tightened.

Failure to do so may result in burns or other injury from the discharge of

fluids.

Use hoisting equipment for heavy objects (weighing approximately

20 kg (44 lb) or more).

Failure to do so may result in back strain or other injury if the object

should fall.

When disassembling or removing the product, wait until the internal

pressure equals atmospheric pressure and the surface of the

product has cooled to room temperature.

Disassembling or removing the product when it is hot or under pressure

may lead to discharge of fluids, causing burns, other injuries or damage.

1. Safety Considerations

• Read this section carefully before use and be sure to follow the instructions.

• Installation, inspection, maintenance, repairs, disassembly, adjustment and valve

opening/closing should be carried out only by trained maintenance personnel.

• The precautions listed in this manual are designed to ensure safety and prevent equipment

damage and personal injury. For situations that may occur as a result of erroneous handling,

three different types of cautionary items are used to indicate the degree of urgency and the

scale of potential damage and danger: DANGER, WARNING and CAUTION.

• The three types of cautionary items above are very important for safety; be sure to observe

all of them, as they relate to installation, use, maintenance, and repair. Furthermore, TLV

accepts no responsibility for any accidents or damage occurring as a result of failure to

observe these precautions.

Indicates a DANGER, WARNING or CAUTION item.

3. Configuration

L

O

T

To avoid malfunctions, product damage, accidents or serious injury,

install properly and DO NOT use this product outside the specification

range. Local regulations may restrict the use of this product to below the

conditions quoted.

CAUTION

2. Specifications

The filter grade (μm) is indicated by numbers at the end of the model name and on the bottom of

the filter.

* Maximum allowable pressure (PMA) and maximum allowable temperature (TMA) are PRESSURE

SHELL DESIGN CONDITIONS, NOT OPERATING CONDITIONS.

** Valve No. is displayed for products with options. This item is omitted from the nameplate when

there are no options.

Refer to the product nameplate for detailed specifications.

Nominal Diameter

Maximum Allowable

Pressure*

Maximum Operating

Pressure

Valve No.**

Model/Filter Grade

Production Lot No.

Maximum Allowable

Temperature (TMA)*

Maximum Operating

Temperature (TMO)

No.

1

2

3

4

5

6

7

8

9

10

11

12

13

Body

Separator

Separator Body

Separator Bottom

Baffle

Filter

Filter Gasket

Body Clamp

Body Gasket

Nameplate

Clamp Bolt

Spring Washer

Clamp Nut

Name

①

⑩

⑧

⑧

②

③

⑥

⑤

④

⑦

⑨

11

12

13

3

English

• Installation, inspection, maintenance, repairs, disassembly, adjustment

and valve opening/closing should be carried out only by trained

maintenance personnel.

• Take measures to prevent people from coming into direct contact with product outlets.

• Install for use under conditions in which no freeze-up will occur.

• Install for use under conditions in which no water hammer will occur.

CAUTION

4. Installation

1. Ensure the filter grade (μm) is correct by checking the numbers at the end of the model name

on the nameplate and on the bottom of the filter.

2. Before installation, be sure to remove all protective seals.

3. Install the separator filter in a location where the removal and filtration of entrained dirt, scale

and condensate would be most effective. (For example, on a main or branch at the inlet of

equipment requiring high-quality dry steam.)

4. Install valves (A) (B) at the inlet and outlet of the separator filter and a piping blowdown

pipe/valve (C) before the inlet valve (A). (See the “Typical Piping Flow” diagram in the “For

Longer Filter Life” section on page 7)

5. Before using the product, close the inlet valve (A), open the piping blowdown valve (C) and

blow out the piping to remove any piping scraps, dirt and oil. Close the piping blowdown

valve (C) when finished. (See the “Typical Piping Flow” diagram in the “For Longer Filter Life”

section on page 7)

6. Install pressure gauges at the separator filter inlet and separator filter outlet or the pressure

detection port in order to monitor the pressure differential.

7. Install the separator filter so the arrow on the body is pointing in the direction of steam or

air flow and the condensate outlet is on the bottom.

8. The product must be installed horizontally and with no more than 10° inclination horizontally

and front-to-back.

Allowable Inclination: 10˚

The product should be installed so that the letters TLV on the body are horizontal.

10˚

10˚

10˚

10˚

4

English

9. Install discharge piping from the condensate discharge port, including a vertical union,

dirt/scale collection piping, piping blowdown valve (C) and horizontal piping with steam, air or

drain trap and an inlet valve (D) for the trap. (See the “Typical Piping Flow” diagram in the “For

Longer Filter Life” section on page 7)

10. Make sure to install a free float trap that discharges condensate continuously during operation

along with separator filter.

11. Close the dirt/scale blowdown valve (E) below the dirt/scale collection piping, open the

separator filter inlet valve (A), outlet valve (B) and the trap inlet valve (D), and ensure that the

separator filter functions properly. (See the “Typical Piping Flow” diagram in the “For Longer

Filter Life” section on page 7)

12. After letting some live steam/air enter the filter, allow the separator filter to cool to ambient

temperature, and then tighten the clamp further.

13. Ensure the maintenance space is sufficient for maintenance (i.e. replacement of internal filter).

If there is a problem, determine the cause using the “Troubleshooting” section of this manual.

NOTE: At start-up, large amounts of initial condensate are generated. Also, during batch

operation, a large amount of condensate may accumulate in the piping when

operation stops. If there are concerns that a large amount of condensate could flow

into the separator filter, make sure to install a piping blowdown valve at the inlet of

the separator filter to ensure that the condensate is eliminated, or install a steam

trap with sufficient discharge capacity even when the pressure differential is

extremely low. (See “For Longer Filter Life” items 1, 2 and 3)

SF1 Connection Size

mm

15 - 40mm

50mm

SS1 Series, J3S-X, J3X

JH5SL, J5S-X, J5X

For Steam Use

JA3, JA3D, SS1VG Series

JA5, JAH5RG Series

For Air Use

(in)

( -1 )

(2)

2

1

/

2

1

/

SF1 Connection Size Min. Maintenance Space (S)

mm

15, 20

25

40

50

100

150

300

350

(4)

(6)

(12)

(14)

(in) mm (in)

( - )

(1)

(1 )

(2)

2

1

/

2

1

/

4

3

/

Example

S

English

For Longer Filter Life

Make sure to perform the following to prevent the inflow of a large amount of condensate during

start-up. (See the “Typical Piping Flow” diagram below)

1. Operate inlet valve (A) being careful not to open it quickly.

2. If the condensate accumulates when inlet valve (A) is closed, open piping blowdown valve (C)

to blow it out.

3. If a blowdown valve has not been installed, a steam trap with sufficient discharge capacity

even when the pressure differential is extremely low must be installed on the separator filter

inlet side considering the initial condensate amount.

4. The trap outlet piping should not be located close to other trap outlet piping or backflow may

occur. If other outlet piping is close by, install check valves close to each trap outlet.

5. If the trap outlet piping is raised, install a check valve close to the trap outlet to prevent

backflow of condensate when the equipment stops.

6. Trap outlet pipe end should not be under water. If it needs to be under water, install a check

valve close to the trap outlet or make a small hole in the outlet piping to prevent backflow of

water due to vacuum formation inside the piping.

Typical Piping Flow

Ahead of the inlet

valve for the SF1,

install a valve for

piping blowdown or

a steam trap with

sufficient discharge

capacity when

differential pressure

is extremely low.

Pressure

Gauge

Dirt & Scale

Collection

Union

Valve

Pressure

Gauge

(hot/cold water,

steam or air)

Washing

Dirt & Scale Blowdown

Piping Blowdown/

Condensate Discharge

Outlet Valve

(B)

Valve

(D)

Trap

Valve

(C)

Valve

(E)

Inlet Valve

(A)

English

To Minimize Pressure Loss Effects

Pressure loss across the separator filter increases the longer it is in service, resulting in a

continuous decrease in secondary pressure. If a slight drop in secondary pressure will

affect the process, refer to the "In cases where more stable pressure is needed" piping flow

diagram shown below.

The effects of gradually increasing pressure loss can be minimized. However, this does not

mean that the service life of the clogging filter can be prolonged.

In cases where more stable pressure is needed

*If a pressure reducing valve other than COSPECT (with built-in strainer, separator, and

steam trap) is installed, the equipment indicated by A in the diagram on the previous

page must be installed ahead of the pressure reducing valve for the SF1 inlet.

** If it becomes impossible to adjust the pressure with the pressure reducing valve due to

build-up of dirt/scale, clean or replace the filter.

lnstalling a COSPECT

pressure reducing valve*

with an external pressure

sensing line from the outlet

of the SF1 will help supply

stable pressure and

minimize pressure drop,

which gradually increases

due tobuild-up of dirt/scale

at the filter.

Dirt & scale build-up,

SF1outlet pressure

dorops.

Pressure reducing valve

detects pressure drop

and automatically

increases SF1 inlet

pressure.

SF1 outlet pressure

rises to maintain set

pressure.**

Pressure

Gauge

Pressure

Gauge

Pressure

Gauge

Dirt & Scale

Collection

Pressure

Reducing

Valve

Condensate

Discharge

COSPECT Union

Valve

Valve

Valve

Valve

Valve

(hot/cold water,

steam or air)

Dirt & Scale Blowdown

Washing

Outlet Valve

Steam Trap

Inlet Valve

Secondary

Pressure

Sensing Line

①

②

③

①

②③

English

7

5. Maintenance

Operational Check

Make sure that there is sufficient steam or air flow from the separator filter outlet by checking the

difference in inlet and outlet pressures (pressure loss) or any available flow meters. If the

differential pressure is too large (pressure loss is several times more than when the product was

new) or there is too little flow, the filter may be clogged. Disassemble, inspect and clean the filter,

or replace as necessary.

Filter Cleaning & Replacement

When cleaning is required, first use back flow cleaning by supplying hot or cold water, steam, or

air through the washing port on the top of the separator filter (details below). When the clogging

is more severe, disassemble and apply high-pressure water cleaning, ultrasonic cleaning, acid

cleaning, or other appropriate method directly to the filter. Replace with a new filter when

cleaning is ineffective. We recommend having spare filters on hand for this purpose.

Valve Status during Backwash

Pressure Gauge Pressure Gauge

Inlet valve is closed Outlet valve is closed

Union Trap inlet valve is closed

Blowdown valve is

open

Trap

Dirt/scale

collection

Hot or cold

water,

steam,

or air

(valve open)

• Installation, inspection, maintenance, repairs, disassembly, adjustment

and valve opening/closing should be carried out only by trained

maintenance personnel.

• Before attempting to open the separator, close the inlet and outlet isolation valves and wait

until the product has cooled completely. Failure to do so may result in burns.

• Be sure to use the proper components and NEVER attempt to modify the product.

CAUTION

English

8

Use the following procedures to remove components. Use the same procedures in reverse to

reassemble. (Installation, inspection, maintenance, repairs, disassembly and adjustment should

be carried out only by trained maintenance personnel.)

6. Disassembly/Reassembly

Removing/Reattaching the Separator Body and its Components

Part Disassembly Reassembly

Reassembly

Body Clamp

Body /

Separator

Body

Body Gasket

Hold the separator body

so that it will not fall;

loosen the nut.

Remove the clamp and

pull the separator body

down and off, being

careful not to scratch the

gasket sealing surfaces.

Be careful not to scratch

the sealing surfaces.

Insert the clamp bolt from the side which has a rotation

stopper.

Consult the table of tightening torques and tighten the nut

to the proper torque so that there is no seal leakage.

Open the inlet valve and let live steam/air to enter the filter,

then close the inlet valve; after internal and atmospheric

pressures have equalized and the separator filter body has

cooled, tighten nut again.

Gently rejoin being careful to insert the raised part of

the body gasket into the housing on the body.

Reattach the body clamp.

Replace with a new gasket if warped or damaged.

Place on the separator body.

Disassembly/Reassembly of the Filter

Part Disassembly

Filter

Separator

Filter Gasket

Remove with a wrench

NOTE:

The separator comes off

with the filter. Make sure

not to drop the separator.

Remove the separator;

clean sealing surface on

the separator and body.

Be careful not to scratch

the surface.

Check for dents and damage, etc. to both threads in

order to prevent seizing, and clean the threads by

blowing them out with air. Then manually screw the

filter into the body carefully until it hits the bottom.

Next, consult the table of tightening torques and

tighten to the proper torque.

Coat thread portions with a small amount of food

grade anti-seize (such as “NEVER-SEEZ PTFE White

Food Grade” made by Bostik, Inc.). Avoid using too

much as anti-seize may ooze out of the thread.

Assemble the separator onto the body together with

the filter

Replace with a new gasket if warped or damaged

English

9

Table of Tightening Torques

NOTE: If drawings or other special documentation were supplied for the product, any torque

given there takes precedence over values shown here.

Part

mm

15, 20

25

40

50

15, 20

25

40

50

N·m

30

40

50

60

15

20

25

50

(lbf·ft)

(22)

(29)

(37)

(44)

(11)

(15)

(18)

(37)

mm

32

36

50

60

Clamp Bolt

: 14 ( )

Clamp Nut

: 16 ( )

(in)

(1 )

(1 )

( 2 )

(2 )

(in)

( , )

( 1 )

(1 )

( 2 )

( , )

( 1 )

(1 )

( 2 )

SF1

Connection Size Distance

Across Flats

Torque

Body

Clamp

(nut)

Filter

2

1

/

2

1

/

4

1

/

8

3

/

16

7

/

16

9

/

8

5

/

2

1

/

4

3

/

2

1

/

4

3

/

1 N·m ≈10 kg·cm

Exploded View

Body

Body Clamp

Rotation Stopper

Rotation Stopper

Clamp Bolt

Separator

Filter Gasket

Filter

Clamp Nut

Spring Washer

Body Gasket

Separator Body

English

If the product fails to operate properly, use the following table to locate the cause and remedy.

7. Troubleshooting

Problem

Matter larger than the

specified filter grade passes

through the separator outlet

Outlet side steam or air

retains entrained condensate

The outlet pressure is too low

or the specified flow rate

cannot be achieved

The filter grade is incorrect

The filter is broken

Steam or air is leaking

between the body and

separator body

The installation is incorrect Correct the installation

Clean the filter or replace with

new

Replace with a new gasket

Tighten the nut to the proper

torque

The flow rate is too high or

flow velocity is too fast for the

separator filter

The pressure loss through the

filter is too large

The filter is clogged

The nut on the clamp is not

fully tightened

There is gasket deterioration

or damage

Replace with a new filter

Make corrections to the piping

to reduce flow rate and

velocity

Replace with a filter with the

correct grade

Cause Remedy

1. Warranty Period

One year following product delivery.

2. Warranty Coverage

TLV CO., LTD. warrants this product to the original purchaser to be free from defective

materials and workmanship. Under this warranty, the product will be repaired or replaced at

our option, without charge for parts or labor.

3. This product warranty will not apply to cosmetic defects, nor to any product whose exterior has

been damaged or defaced; nor does it apply in the following cases:

1) Malfunctions due to improper installation, use, handling, etc., by other than TLV CO., LTD.

authorized service representatives.

2) Malfunctions due to dirt, scale, rust, etc.

3) Malfunctions due to improper disassembly and reassembly, or inadequate inspection and

maintenance by other than TLV CO., LTD. authorized service representatives.

4) Malfunctions due to disasters or forces of nature.

5) Accidents or malfunctions due to any other cause beyond the control of TLV CO., LTD.

4. Under no circumstances will TLV CO., LTD. be liable for consequential economic loss damage

or consequential damage to property.

8. Product Warranty

English

11

Inhaltsverzeichnis

Vorwort………………………………………………....……....……....…….................................... 12

Sicherheitshinweise…………………………….....……………............................................ 13

Technische Daten…………………………………………………………………...….....…...... 14

Aufbau……………………………………………………………………………….…….................... 14

Installationshinweise…………………………………………………….....…….……............. 15

Wartung…………………………………………………................................................................. 19

Ausbau & Einbau……………..……..........…........................................................................ 20

Fehlersuche………………………………..………...………...........…………..........…..……...... 22

Garantie……………..……..........…...........……………..……..........…........................................ 22

Vorwort

Wir danken Ihnen für den Kauf unserer TLV Trockner-Filter-Einheit.

Dieses Produkt wurde nach Fertigstellung sorgfältig geprüft und verließ unsere Fabrik vollständig

und fehlerfrei. Wir empfehlen Ihnen jedoch, gleich nach Erhalt den einwandfreien Zustand visuell

zu überprüfen und die Spezifikation mit Ihren Bestellunterlagen zu vergleichen. Sollten Sie dabei

Abweichungen von der Spezifikation oder sonstige Fehler feststellen, bitten wir Sie, uns

umgehend zu benachrichtigen.

Die SF1 Trockner-Filter-Einheit verbindet einen Hochleistungsfilter mit einem Zyklon-Abscheider,

der Verschmutzungen, Ablagerungen und Kondensat mittels Zentrifugal- und Gravitationskräften

abscheidet. Die Einheit kann sowohl zur Anwendung als Abscheider, als auch als Filter benutzt

werden. Sie ist für den Einsatz in Anlagen mit Dampf oder Druckluft ebenso geeignet, wie für

Anwendungen, die eine hochwertige Dampf- bzw. Druckluftqualität erfordern.

Wenden Sie sich bitte an TLV für Optionen oder Sonderausführungen, die nicht in dieser Einbau-

und Betriebsanleitung enthalten sind.

Diese Anleitung kann nur für Installation, Betrieb, Wartung, sowie Ausbau und Zusammenbau der

auf der Vorderseite angegebenen Typen benutzt werden. Wir empfehlen, vor Einbau und

Inbetriebnahme die Anleitung sorgfältig durchzulesen und an einem leicht zugänglichen Platz

aufzubewahren.

12

Deutsch

VORSICHT

Die Einbauhinweise beachten und die spezifizierten Betriebsgrenzen NICHT

ÜBERSCHREITEN.

Nichtbeachtung kann zu Betriebsstörungen oder Unfällen führen.

Lokale Vorschriften können zur Unterschreitung der angegebenen Werte zwingen.

Die Schraubmutter auf dem Gehäuse-Clamp muss vollständig

angezogen sein.

Nichtbeachtung kann zu Verbrennungen und anderen Verletzungen

durch austretende Fluide führen.

Für schwere Werkstücke (ca. 20 kg oder mehr) werden

Hebezeuge dringend empfohlen.

Nichtbeachtung kann zu Rückenverletzungen oder Verletzungen durch

das herunterfallende Werkstück führen.

Vor Öffnen des Gehäuses und Ausbau von Teilen warten, bis

der Innendruck sich auf Atmosphärendruck gesenkt hat und

das Gehäuse auf Raumtemperatur abgekühlt ist.

Nichtbeachtung kann zu Verbrennungen oder Verletzungen durch

austretende Fluide führen.

Bei Schraubanschlüssen keine übermäßige Kraft anwenden, um die

Gewinde nicht zu beschädigen.

Lecks wegen Gewindeschäden können zu Verbrennungen oder

Verletzungen durch austretende Fluide führen.

Zur Reparatur nur Original-Ersatzteile verwenden und NICHT

VERSUCHEN, das Produkt zu verändern.

Nichtbeachtung kann zu Beschädigungen führen, die Betriebsstörungen,

Verbrennungen oder Verletzungen durch austretende Fluide verursachen.

Nur in frostsicherer Umgebung einsetzen.

Einfrieren kann das Produkt beschädigen, was zu Verbrennungen oder

Verletzungen durch austretende Fluide führt.

Nur an Stellen einbauen, an denen kein Wasserschlag eintreten

kann. Wasserschlag kann das Produkt beschädigen und zu Verbren-

nungen oder Verletzungen durch austretende Fluide führen.

1. Sicherheitshinweise

• Bitte lesen Sie dieses Kapitel vor Beginn der Arbeiten sorgfältig durch und befolgen Sie die Vorschriften.

• Einbau und Ausbau, Inspektion, Wartungs- und Reparaturarbeiten, Öffnen/Schließen von Armaturen,

Einstellung von Komponenten, dürfen nur von geschultem Wartungspersonal vorgenommen werden.

• Die Sicherheitshinweise in dieser Einbau- und Betriebsanleitung dienen dazu, Unfälle, Verletzungen,

Betriebsstörungen und Beschädigungen der Anlagen zu vermeiden. Für Gefahrensituationen, die durch

falsches Handeln entstehen können, werden drei verschiedene Warnzeichen benutzt: GEFAHR;

WARNUNG; VORSICHT.

• Diese drei Warnzeichen sind wichtig für Ihre Sicherheit. Sie müssen unbedingt beachtet werden, um den

sicheren Gebrauch des Produktes zu gewährleisten und Einbau, Wartung und Reparatur ohne Unfälle

oder Schäden durchführen zu können. TLV haftet nicht für Unfälle oder Schäden, die durch

Nichtbeachtung dieser Sicherheitshinweise entstehen.

bedeutet, dass die Möglichkeit der Gefahr für Leib und Leben besteht.

WARNUNG

bedeutet, dass eine unmittelbare Gefahr für Leib und Leben besteht.

GEFAHR

VORSICHT

bedeutet dass die Möglichkeit von Verletzungen oder Schäden an

Anlagen oder Produkten besteht.

Dieses Zeichen weist auf GEFAHR; WARNUNG; VORSICHT hin.

13

Deutsch

2. Technische Daten

VORSICHT

Die Einbauhinweise beachten und die spezifizierten Betriebsgrenzen

NICHT ÜBERSCHREITEN.

Nichtbeachtung kann zu Betriebsstörungen oder Unfällen führen. Lokale

Vorschriften können zur Unterschreitung der angegebenen Werte

zwingen.

3. Aufbau

Nr.

1

2

3

4

5

6

7

8

9

10

11

12

13

Gehäuse

Zyklonabscheider

Abscheidergehäuse

Abscheiderboden

Prallplatte

Filter

Filterdichtung

Gehäuseklammer

Gehäusedichtung

Typenschild

Gehäuseklammer-Schraube

Unterlegscheibe

Gehäuseklammer-Mutter

Name

Die verwendete Filterfeinheit (μm) wird durch Zahlen hinter der Typenbezeichnung und an der

Filterunterseite angegeben.

* Maximal zulässiger Druck (PMA) und maximal zulässige Temperatur (TMA) sind

AUSLEGUNGSDATEN, NICHT BETRIEBSDATEN.

** Die “Ventil-Nr.” wird angegeben bei Typen mit Optionen. Bei Typen ohne Optionen bleibt

diese Stelle frei.

Die technischen Daten stehen auf dem Typenschild.

Größe/DN

maximal

zulässiger Druck*

maximaler

Betriebsdruck

Ventil-Nr.**

Typ/Filterfeinheit

Fertigungslos-Nr.

maximal zulässige

Temperatur (TMA)*

maximale

Betriebstemperatur (TMO)

①

⑩

⑧

⑧

②

③

⑥

⑤

④

⑦

⑨

11

12

13

L

O

T

14

Deutsch

4. Installationshinweise

1. Versichern Sie sich, dass die Filterfeinheit (μm) korrekt ist, indem Sie die Zahlen am Ende der

Typenbezeichnung auf dem Typenschild oder an der Filterunterseite überprüfen.

2. Vor Einbau alle Verschlusskappen entfernen.

3. Bauen Sie die Trockner-Filter-Einheit an geeigneter Stelle ein, an der die Abscheidung von

Schmutz, Leitungsabrieb und Kondensat am wirkungsvollsten ist (z.B. in eine Zuleitung, an

einen Abzweig, oder an den Eintritt eines Dampfverbrauchers, der trockenen, gefilterten

Dampf benötigt).

4. Vor dem Ein- und hinter dem Auslass der Trockner-Filter-Einheit ist jeweils der Einbau eines

Absperrorgans (A) (B) („Einlass-/Auslassventil“) erforderlich, ebenso ein Ausblaseventil (C) vor

dem Absperrorgan (A) am Eintritt (siehe Zeichnung im folgenden Abschnitt “Lange Filter-

Lebensdauer” auf Seite 21).

5. Vor Inbetriebnahme das Absperrorgan (A) am Eintritt schließen, das Ausblaseventil (C) öffnen

und Schmutz, Leitungsabrieb oder Öl ablassen. Danach das Ausblaseventil (C) schließen

(siehe Zeichnung im folgenden Abschnitt “Lange Filter-Lebensdauer” auf Seite 21).

6. Vor Ein- und nach Austritt der Trockner-Filter-Einheit, oder an deren Anschlüssen zur

Druckmessung, Manometer zur Kontrolle des Differenzdrucks einbauen.

7. Die Trockner-Filter-Einheit so installieren, dass der Pfeil auf dem Gehäuse in

Strömungsrichtung zeigt und der Kondensatauslass unten ist.

8. Die Trockner-Filter-Einheit muss waagerecht eingebaut werden, mit einer maximalen Neigung

von 10° um Längs-/Querachse.

10˚

10˚

10˚

10˚

Toleranzwinkel bei der Installation: 10˚

Nach sachgemäßer Installation steht der Schriftzug TLV auf dem Gehäuse horizontal.

VORSICHT

• Einbau und Ausbau, Inspektion, Wartungs- und Reparaturarbeiten,

Öffnen/Schließen von Armaturen, Einstellung von Komponenten, dürfen

nur von geschultem Wartungspersonal vorgenommen werden.

• In sicherer Enfernung von Auslassöffnungen aufhalten und andere Personen warnen, sich fern

zu halten.

• Trockner-Filter-Einheit in frostsicherer Umgebung einbauen .

• Trockner-Filter-Einheit nur dort einbauen, an denen kein Wasserschlag eintreten kann.

15

Deutsch

9. Schließen Sie über eine vertikale Rohrverschraubung eine Auslassleitung an den

Kondesatauslassstutzen an, eine Sammelleitung für Schmutz und Leitungsabrieb, ein

Ausblaseventil (C) und einen Kondensatableiter mit einem eingangseitigen Absperrorgan (D) in

der horizontalen Leitung (siehe Zeichnung im folgenden Abschnitt “Lange Filter-Lebensdauer”

auf Seite 21).

10. Installieren Sie an der Trockner-Filter-Einheit einen Frei-Schwimmer-Kondensatableiter für

kontinuierlichen, gleichmäßigen Kondensataustrag.

11. Schließen Sie das Absperrorgan (E) unter der Sammelleitung für Schmutz und Leitungsabrieb,

öffnen Sie die Absperrorgane am Eintritt (A) und am Auslass (B) der Trockner-Filter-Einheit

sowie das Absperrorgan (D) vor dem Kondesatableiter und vergewissern Sie sich, dass die

Trockner-Filter-Einheit einwandfrei funktioniert (siehe Zeichnung im folgenden Abschnitt

“Lange Filter-Lebensdauer” auf Seite 21).

12. Leiten Sie Sattdampf in die Trockner-Filter-Einheit, lassen Sie sie anschließend wieder auf

Umgebungstemperatur abkühlen und ziehen dann die Gehäuseklammer nach.

13. Stellen Sie sicher, dass ausreichend Platz für Wartungsarbeiten wie Filterwechsel zur

Verfügung steht.

Zur Ursachenbestimmung bei Problemen siehe “Fehlersuche„.

Hinweis: Beim Anfahren fallen größere Mengen Kondensat an; ebenso laufen im

Sammelbetrieb bei Betriebsunterbrechungen größere Mengen Kondensat in der

Leitung auf. Um sicherzustellen, dass keine größeren Mengen Kondensat in die

Trockner-Filter-Einheit einlaufen, ist in diesen Fällen an der Einlassseite der

Trockner-Filter-Einheit die Installation eines Ausblaseventils oder eines

ausreichend dimensionierten Kondensatableiters für besonders niedrigen

Differenzdruck empfehlenswert. (siehe folgenden Abschnitt "Lange Filter-

Lebensdauer", Punkte 1, 2 und 3.)

SF1 Größe/DN

15-40

50

Serie SS1; J3S-X, J3X

JH5SL, J5S-X, J5X

Dampfanwendungen

Serien JA3, JA3D, SS1VG

Serien JA5, JAH5RG

Druckluftanwendungen

SF1 Größe/DN Für Wartung erforderliche

Mindestabstände S (mm)

15, 20

25

40

50

100

150

300

350

Beispiele

S

Deutsch

16

Lange Filter-Lebensdauer

Befolgen Sie bitte folgende Schritte, um den Eintritt größerer Mengen Kondensats in die

Trockner-Filter-Einheit zu vermeiden. (siehe Zeichnung unten)

1. Das Absperrorgan (A) an der Einlassseite langsam öffnen.

2. Falls sich bei geschlossenem Einlassventil (A) Kondensat aufstaut, Ausblaseventil (C) öffnen

und ausblasen.

3. Falls kein Ausblaseventil installiert wurde, muss an der Einlassseite der Trockner-Filter-Einheit

ein Kondensatableiter mit ausreichender Durchsatzkapazität auch bei besonders niedrigem

Differenzdruck angebracht werden, wobei der gesteigerte Kondensatanfall beim Anfahren der

Anlage zu beachten ist.

4. Zur Vermeidung von Rückstau sollte der Auslass des Kondensatableiters nicht nahe eines

anderen Auslasses installiert werden. Lässt sich dies nicht vermeiden, muss hinter jedem

Ableiter ein Rückschlagventil angebracht werden.

5. Ist die Verrohrung des Kondensatableiter-Auslasses ansteigend, ein Rückschlagventil nahe

am Auslass installieren, um Kondensatrückfluss bei Betriebsunterbrechungen zu verhindern.

6. Das Leitungsende des Kondensatableiter-Auslasses sollte nicht ein Auffangbecken

eintauchen. Falls das Leitungsende eintauchen soll, muss am Kondensatableiter-Auslass ein

Rückschlagventil installiert oder in die Auslassleitung eine kleine Lüftungsbohrung eingebracht

werden, um Kondensatrückfluss bei Vakuumbildung zu verhindern.

Typische LeitungsausIegung

Ausblaseventil vor

Absperrventil am

Eintritt, oder KA mit

ausreichender

Durchsatzkapazität

auch bei besonders

niedrigem Differenz-

druck installieren.

Manometer Manometer

Sammelleitung

für Schmutz und

Leitungsabrieb

Union

Absperrventil

(heißes/kaltes Wasser,

Dampf oder Druckluft)

Rückspülung

Ausblaseleitung

Leitungsausblasen/

Kondensataustrag

Auslassventil

(B)

Ventil

(D) Kondensatableiter

Ventil

(C)

Ventil

(E)

Einlassventil

(A)

17

Deutsch

Zur Druckverlust-Minimierung

Der Druckverlust bei Durchströmung des Filter-Trockners erhöht sich mit zunehmender

Betriebszeit, sodass der Druck auf der Auslassseite mit fortschreitender Betriebszeit

kontinuierlich abnimmt. Für Anwendungen, bei denen auch kleine Druckminderungen

signifikante Auswirkungen auf den Anwendungsprozess haben, stellt das unten abgebildete

Strömungsdiagramm „Bei Bedarf an besonders stabilem Dampfdruck“ eine Lösung dar.

Hiermit kann fortschreitender Druckverlust minimiert werden. Diese Maßnahme verlängert

nicht die Brauchbarkeitsdauer des allmählich verstopfenden Filters.

Bei Bedarf an besonders stabilem Dampfdruck

*Bei Installation eines Druckminderventils, das nicht wie COSPECT über ein eingebautes

Schmutzsieb, einen Abscheider und einen Kondensatableiter verfügt, muss die mit A

bezeichnete Armatur im Diagramm auf der vorhergehenden Seite vor dem

Druckminderventil für SF1 installiert werden.

** Wenn aufgrund von übermäßiger Schmutzansammlung oder Ablagerungen der Druck

auch mit Hilfe des Druckminderventils nicht mehr bereitgestellt werden kann, den Filter

reinigen oder austauschen.

Die installation eines

COSPECT Druckminder-

ventils* mit externer Steuer-

leitung zum Auslass des SF1

stabilisiert den Druck und

minimiert den allmählich fort-

schreitenden Druckverlust

infolge von Verschmutzung/

Ablagerungen.

Fortschreitende Verschmut-

zung/Ablagerungen, Druck-

minderung auf der SF1-

Auslassseite

Druckminderventil erkennt

Druckminderung und erhöht

automatisch den Druck auf

der SF1-Einlassseite

Der Druck auf der Auslass-

seite des SF1 erhöht sich

auf den eingestellten Wert**

Manometer Manometer

Manometer

Druckminder-

ventil

Kondensataustrag

COSPECT

Ventil

Ventil

Ventil

Ventil Ausblaseleitung

Auslassventil

Kondensatableiter

Einlassventil

Rohrverschraubung

Minderdruck-

Steuerleitung

①

②

③

(heißes/kaltes Wasser,

Dampf oder Druckluft)

Rückspülung

Sammelleitung

für Schmutz und

Leitungsabrieb

①

②③

Deutsch

18

5. Wartung

Funktionsprüfung

Stellen Sie sicher, dass ein ausreichend starker Durchfluss durch die Trockner-Filter-Einheit

gewährleistet ist: Überprüfen Sie dazu den Druckverlust über die Einheit (Differenz zwischen Vor-

und Gegendruck) oder kontrollieren Sie evtl. verfügbare Durchflussmesser. Zu großer

Druckverlust (ein mehrfaches im Vergleich zum fabrikneuen Zustand) und ungenügender

Durchfluss können von einer Filterverstopfung herrühren. Öffnen, überprüfen und reinigen, ggf.

ersetzen, Sie den Filter.

Filterreinigung und -austausch

Wenn der Filter gereinigt werden muss, ist die Rückspülung mit heißem oder kaltem Wasser,

Dampf oder Luft durch den Reinigungseinlass an der Oberseite der Trockner-Filter-Einheit die

nächstliegende Reinigungsmethode (siehe Zeichnung unten). Bei hartnäckiger Verstopfung muss

der Filter ausgebaut und per Hochdruckwasserstrahl, Ultraschallbad, Säurebad oder anderen

Reinigungsverfahren gesäubert werden. Stellt sich keine Verbesserung ein, muss der Filter ersetzt

werden. Zu diesem Zweck empfiehlt sich ein Vorrat an Ersatzfiltern.

Ventilstellung bei Rückspülung

Manometer Manometer

Einlassventil geschlossen Auslassventil geschlossen

Rohrverschraubung Absperrorgan geschlossen

Ausblaseventil offen

Kondensatableiter

Sammelleitung

für Schmutz

und

Leitungsabrieb

Zufuhr von heißem oder kaltem Wasser,

Dampf oder Luft

VORSICHT

• Einbau und Ausbau, Inspektion, Wartungs- und Reparaturarbeiten,

Öffnen/Schließen von Armaturen, Einstellung von Komponenten dürfen

nur von geschultem Wartungspersonal vorgenommen werden.

• Vor dem Öffnen der Trockner-Filter-Einheit sind die Absperrarmaturen auf beiden Seiten zu

schließen. Gehäuse auf Raumtemperatur abkühlen lassen. Nichtbeachtung kann zu

Verbrennungen führen.

• Zur Reparatur nur Original-Ersatzteile verwenden und NICHT VERSUCHEN, das Produkt zu

verändern.

19

Deutsch

Other manuals for SF1

1

Table of contents

Languages:

Other TLV Water Filtration System manuals

Popular Water Filtration System manuals by other brands

Astrapool

Astrapool E25 Installation and operating instructions

Pulsotronic

Pulsotronic MESEP VA digital 50 manual

Eaton

Eaton PSFi Series operating guide

Bestway

Bestway Flowclear 58397 owner's manual

Graf

Graf EcoPure 200 Instructions for installing and maintaining

BWT

BWT bestaqua 14 Fitting and operating instructions

Alpine

Alpine PLUV10800 quick guide

UV Pure Technologies

UV Pure Technologies Hallett 15xs instruction manual

Aeware

Aeware 0605-500002 user manual

Hayward

Hayward HCF Series Installation and operation manual

Weller

Weller Zero Smog TL Translation of the original instructions

Blanco

Blanco EVOL Mono Hot & Filter HD manual