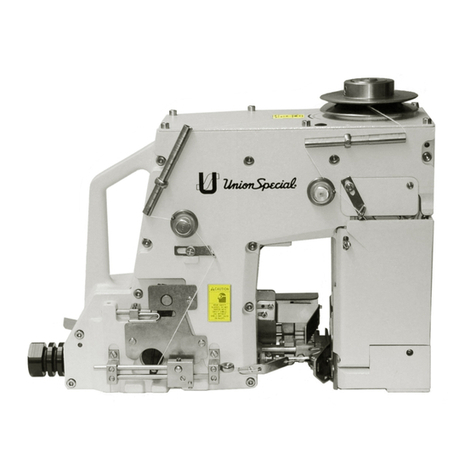

NEEDLES

Each needle has both a type and a size number. The type

numberdenotesthekindofshank,point,length,groove,finish

and other details. The size number, stamped on the needle

shank, denotes the largest diameter of the blade measured

midwaybetween the shankand the eye. Collectively,the type

and size number represent the complete symbol which is

given on the label of all needles packed and sold by Union

Special.

TYPESANDDESCRIPTION

9848GF Round shank with tapered flat, square point, double

groove spotted, chromium plated.

Sizes available: 200/080, 250/100, 300/120.

9856TF Round shank with tapered flat, round point, double

groove spotted, teflon coated.

Sizes available: 200/080, 250/100.

For closing bags made of plastic or woven polypropylene

tapes it is recommended to use needle type 9856TF with

teflon coating.

The standard needle for this machine is 9848GF 250/100.

When changing the needle, make sure it is fully inserted in

the needle head with the tapered flat of the needle shank

facing the screw, before the screw is tightened.

NEEDLEORDERING

When ordering needles use the complete type and size

numbers as printed on the package to ensure prompt and

accurate processing of your order. A complete order should

read as follows: 100 needles, type 9848GF, size 250/100.

TORQUEREQUIREMENTS

Torque (measured in inch-pounds) is a "rotating" force in

pounds applied through a distance by a lever (in inches or

feet). This is accomplished by a wrench, screwdriver, etc.

Many of these devices are available, which when set at the

proper amount of torque will tighten the part to the correct

amount and no tighter.

All straps and eccentric should be tightened to 26-28 inch

pounds (3 - 3.2 Nm) unless otherwise noted.

Screws requiring a specific torque will be indicated on the

illustrations.

NOISEEMISSION

Equivalent continuous A-weighted sound pressure level (LpAd)

at the workstation: 78,5 dB(A) according to ISO 10821 – CB –

M1 at 2700 SPM and 50 % duty cycle.

7

NADELN

Jede Nadel hat eine Typ- und eine Dickennummer. Die

Typnummer bezeichnet die Art des Nadelkolbens, der

Spitze,Länge,Rinne,OberflächeundandereEinzelheiten.

DieDickennummer,im Nadelkolben eingeprägt, gibtden

größten Durchmesser des Nadelschaftes an, gemessen

in der Mitte zwischen Kolben und Öhr. Typ-und

Dickennummer zusammen ergeben die vollständige

Nadelbezeichnung,dieauf jedemEtikettallervonUNION

SPECIAL gepackten und verkauften Nadeln steht.

TYPNUMMERN UND BESCHREIBUNG

9848GF Rundkolben mit konischer Fläche, Vierkant-

spitze, Doppelrinne, Hohlkehle, verchromt.

Lieferbare Dicken: 200/080, 250/100, 300/120.

9856TF Rundkolben mit konischer Fläche, Rundspitze,

Doppelrinne, Hohlkehle, Teflon beschichtet.

Lieferbare Dicken: 200/080, 250/100.

Zum Schließen von Säcken aus Plastik oder Kunststoff-

bändchengewebe ist es empfehlenswert, den Nadeltyp

9856TF mit Teflon-Beschichtung zu verwenden.

DieStandardnadelfür dieMaschineist9848GF250/100.

Stellen Sie beim Nadelwechsel sicher, daß der Nadel-

kolben voll im Nadelkopf eingesetzt ist und die konische

FlächeamNadelkolbengegendieSchraube zeigt, bevor

sie festgezogen wird.

NADELBESTELLUNG

Um Nadelbestellungen richtig und prompt erledigen zu

können, geben Sie bitte die auf der Verpackung

aufgedruckte komplette Typ- und Dickennummer an.

Eine vollständige Bestellung würde lauten: 100 Nadeln

Typ 9848GF, Dicke 250/100.

ERFORDERLICHE DREHMOMENTE

Das Drehmoment (gemessen in Nm) ist eine "Dreh"-

KraftinNmaleinemHebelarminm.Eswirdmittelseines

Schraubenschlüssels, Schraubendrehers usw. aufge-

bracht. Dafür gibt es viele Werkzeuge, die, wenn sie auf

dasrichtigeDrehmomenteingestelltsind,dasTeilkorrekt

aber nicht zu fest anziehen.

AlleVerbindungenundExzentersollen mit 3-3,2 Nm (26-

28 inch pounds) angezogen werden, wenn nicht anders

angegeben.

Schrauben,welcheeinspeziellesDrehmomentbenötigen,

finden Sie in den Darstellungen.

GERÄUSCHEMISSION

ArbeitsplatzbezogenerEmissionswert(LpAd)78,5dB(A)

nachISO 10821–CB–M1 bei Betriebsdrehzahl 2700

1/min. und 50 % Einschaltdauer.