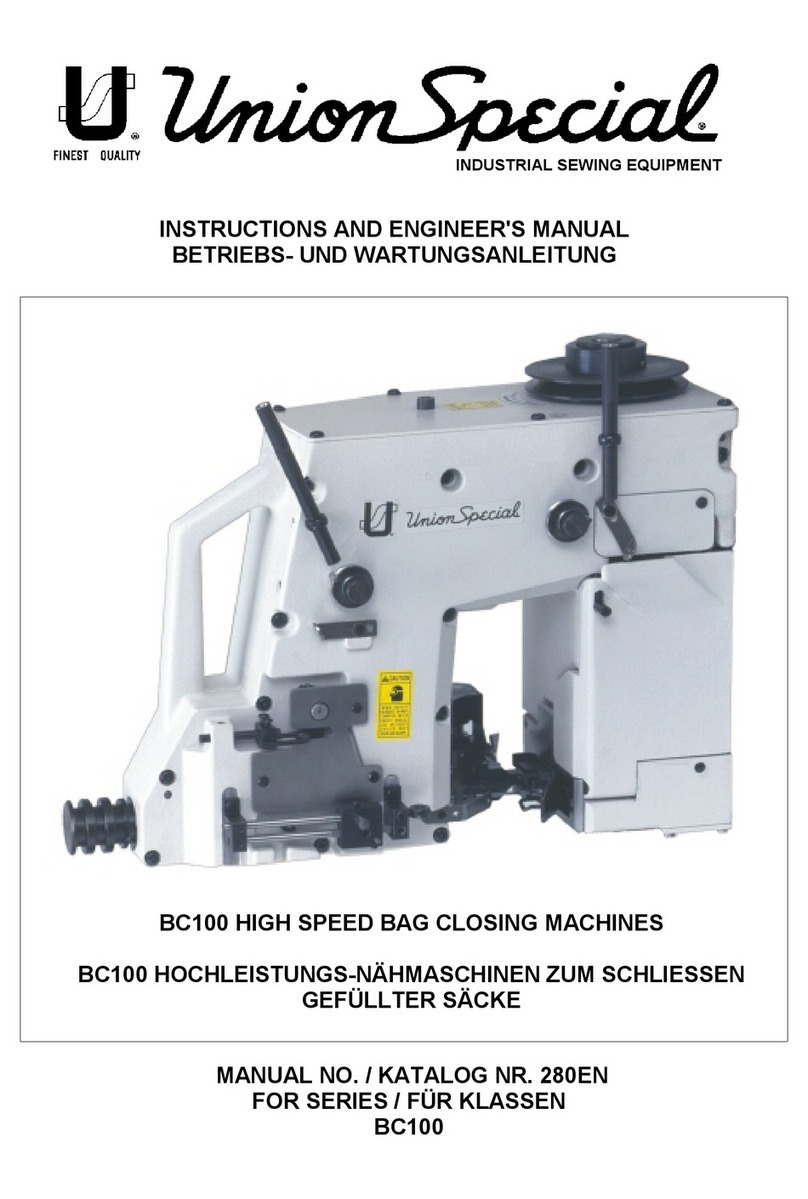

High speed and high performance automatic sewing machines

with automatic start and stop of the machine and automatically operated

thread chain or tape cutters for closing filled bags and sacks made of

jute, cotton, paper, plastic or woven polypropylene tapes, bituminized

or foil-laminated materials.

Equipped with guides for application of filler cord for sealing needle

punctures.

The bag being fed into the machine starts the sewing operation by a

feeler controlled, contactless, electronic proximity switch. When the

bag is closed, the machine stops automatically . Thread chain

respectivelly thread chain with binding tape are cut automatically.

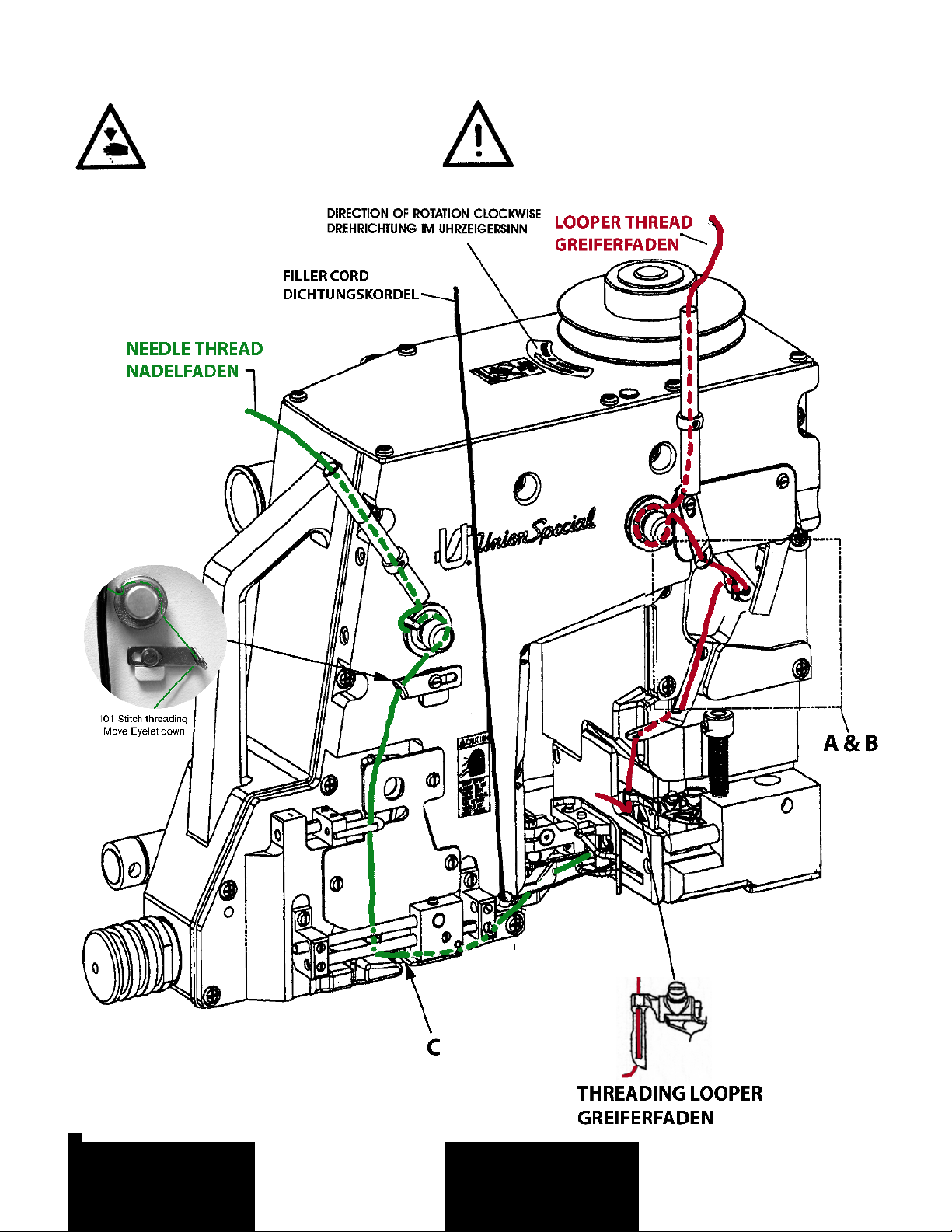

One needle, high throw, internal forced lubrication, with automobile type

oil filter, totally enclosed plain feed mechanism, totally enclosed looper

mechanism,independentlydrivenrearneedleguardwithnoreadjustment

required when changing stitch length, and presser foot with

independently spring-loaded chaining section.

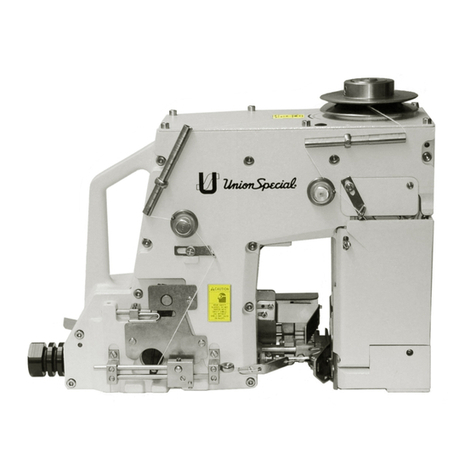

BC211P16-1M: Sewing machine for closing filled bags and sacks with

a two thread double locked stitch.

Electro-pneumatically operated jump out knife, actuated by a double

acting cylinder, operating pressure: 44 to 59 PSI (3 to 4 bar).

Degree of protection of solenoid valve: IP65 (IEC 529).

Control Voltage: 24 V DC.

Seam Specification:1.01.01/401 (ISO 4916/4915)

401 SSa-1 (ASTM Standard

No. D6193 – USA)

Stitch Range: 6.5 mm to 12.5 mm (2 to 4 SPI)

Standard Setting: 8 mm (3 SPI)

Capacity Under

Presser Foot: 12.7 mm (1/2 inch)

Sewing Capacity on

Paper Bags: up to 32 plies, depending on

weight of paper

Working Diameters

of the Variable Pitch

Hand Wheel: 90 mm (3.50 inch) to 108 mm

(4.25 inch).

Maximum Speed: up to 2750 stitches/min.,

depending on stitch length, speed

of conveyor, type of operation, and

material to be sewn.

Weight Net: 43 kg

BC211P16-1A: Same as BC211P16-1M, but control voltage 200 - 230

V, 50/60 Hz.

BC211P16-1B: Same as BC211P16-1M, but control voltage 100 - 110

V, 50/60 Hz.

BC211P15-1: Same as BC211P16-1M, but without any electro-

mechanical components and without solenoid valve. With double acting

cylinder.

BC211P15-1NW: Same as BC211P15-1, except with wide sewing

combination and more aggressive feed dog teeth.

BC291P16-1M: Same as BC211P16-1M, but

seam specification 1.01.01/101(ISO 4916 and 4915)

101 SSa-1 (ASTM Standard

No. D6193 - USA

BC211P11-1: Same as BC211P16-1M, but without any electro-

mechanical components and without solenoid valve. With single acting

cylinder.

10008A Blind Looper (extra send and charge item) will produce single

thread chain stitch.

Stitch type: 101 (ISO 4915 / ASTM Standard No. D6193 - USA).

Hochleistungs-Automatik-Nähmaschinen mit automatischem Start und

Stopp der Maschine und automatisch arbeitenden Fadenketten– oder

Bandabschneidern zum Schließen gefüllter Säcke und Beutel aus Jute,

Baumwolle, Papier, Kunststofffolie oder Kunststoffbändchengewebe, sowie

bitumen- oder folienkaschiertem Material.

Ausgestattet mit Führung für Dichtungskordel zum Abdichten der Nadelein-

stiche.

Der in die Maschine einlaufende Sack startet den Nähvorgang über einen

Taster mit kontaktlosem, eletronischem Näherungsschalter. Ist der Sack

verschlossen, stoppt die Maschine automatisch. Die Fadenkette bzw.

Fadenkette mit Einfaßband werden automatisch abgeschnitten.

Eine Nadel, hoher Nadelhub, eingebaute Druckschmierung mit außen

angebrachtem großem Ölfilter, völlig geschlossener Sacktransport-

Mechanismus, völlig geschlossener Greiferantrieb, unabhängig

angetriebener hinterer Nadelanschlag, der bei Stichlängenänderung nicht

nachgestellt werden muß und Drückerfuß mit unabhängig federndem

Kettelteil.

BC211P16-1M: Nähmaschine zum Zunähen gefüllter Säcke und Beutel mit

Zweifaden-Doppelkettenstich.

Elektropneumatische Schere, angesteuert durch doppeltwirkenden

Luftzylinder, erforderlicher Luftdruck: 3 bis 4 bar.

Schutzgrad des Magnetventils: IP65 (IEC 529).

Steuerspannung: 24 V DC.

Nahtbild: 1.01.01/401 (ISO 4916/4915)

401 SSa-1 (ASTM Standard

No. D6193 – USA)

Stichlänge: 6,5 mm bis 12,5 mm

Standard-Einstellung: 8mm

Durchgang unter dem

Drückerfuß: 12,7 mm

Maximale Nähgutdicke

bei Papiersäcken: bis zu 32 Lagen, abhängig vom

Papiergewicht

Wirksamer Durchmesser

des verstellbaren

Handrads: 90 mm bis 108 mm

Maximale Drehzahl: bis 2750 Stiche/Min., abhängig

von Stichlänge, Transportband-

geschwindigkeit, Einsatzzweck

und Material.

Gewicht netto: 43 kg

BC211P16-1A: Wie BC211P16-1M, jedoch mit Steuerspannung 200 - 230

V, 50/60 Hz.

BC211P16-1B: Wie BC211P16-1M, jedoch mit Steuerspannung 100 - 110

V, 50/60 Hz.

BC211P15-1: Wie BC211P16-1M, jedoch ohne elektromechanische

Komponenten und ohne Magnetventil. Mit doppelt wirkenden zylinder.

BC211P15-1NW:WieBC211P15-1,jedochmitbreiteNähenKombinationund

aggressiver Transporteur Zähne.

BC291P16-1M: Wie BC211P16-1M: jedoch

Nahtbild: 1.01.01/101 (ISO 4916 und 4915)

101 SSa-1 (ASTM Standard

No. D6193 - USA)

BC211P11-1: Wie BC211P16-1M, jedoch ohne elektromechanische

Komponenten und ohne Magnetventil. Mit einfach wirkendem Zylinder

10008A Einfachkettenstichgreifer (Extra-Bestellung)

produziert einen Einfaden-Einfachkettenstich.

Nähstichtyp: 101 (ISO 4915 / ASTM Standard No. D6193- USA).

5