________________________________________________________________________________________

www.wnt.com XND.00013.003_A - 04/2018 2

Inhaltsverzeichnis:

1Benutzerhinweise .....................................................................................3

1.1 Zweck des Dokumentes, Gültigkeit ............................................................................. 3

1.2 Darstellung von Sicherheitshinweisen ........................................................................ 3

2Allgemeine Sicherheitshinweise ..............................................................4

2.1 Bestimmungsgemässe Verwendung............................................................................ 4

2.1.1 Technische Daten............................................................................................................. 4

2.2 Vernünftigerweise vorhersehbare Fehlanwendung................................................... 4

2.2.1 Umbauten und Veränderungen ........................................................................................ 4

2.2.2 Ersatz-, Verschleissteile und Hilfsstoffe.............................................................................. 4

2.3 Restrisiken ..................................................................................................................... 5

2.3.1 Backenwechsel................................................................................................................. 5

2.3.2 Hinweise zur Spanntechnologie........................................................................................ 5

2.4 Verpflichtung des Betreibers........................................................................................ 5

2.5 Verpflichtung des Personals ......................................................................................... 6

2.6 Qualifikation des Personals .......................................................................................... 6

2.7 Persönliche Schutzausrüstung...................................................................................... 6

2.8 Gewährleistung............................................................................................................. 6

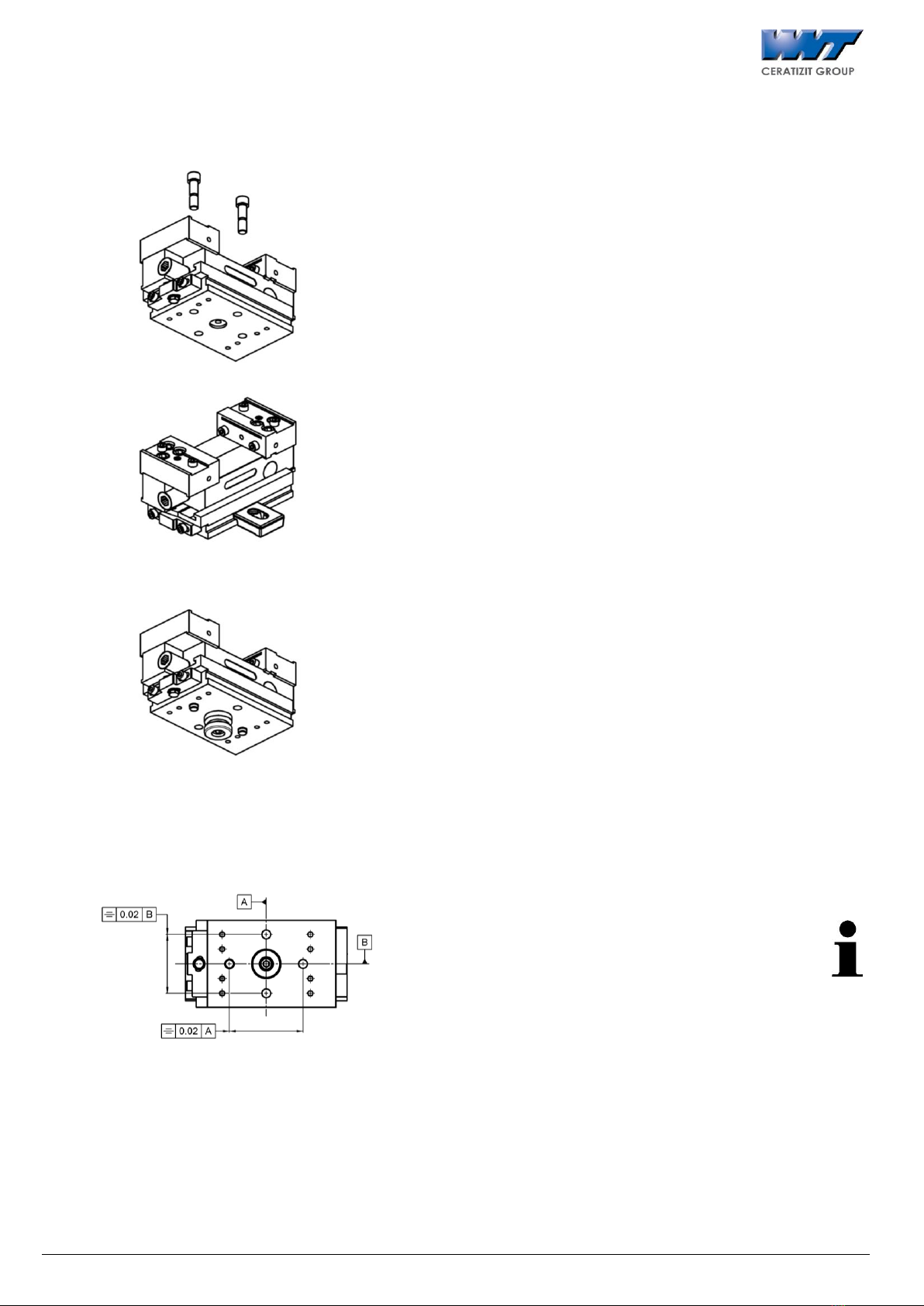

3Beschreibung des Spannmittels ...............................................................7

3.1 Funktion......................................................................................................................... 7

4Betrieb (Normalbetrieb)............................................................................8

4.1 Aufspannen / Ausrichten.............................................................................................. 8

4.2 Backensortiment ........................................................................................................... 9

5Wartung, Reinigung, Instandhaltung ....................................................10

5.1 Generelle Reinigung / Schmierung ............................................................................ 10

6Fehlersuche, Störungsbeseitigung .........................................................11

6.1.1 Das Zentrum ist ungenau, weil …................................................................................... 11

6.1.2 Spanner ist schwergängig............................................................................................... 11

6.1.3 Zentrumseinstellung (nur im Notfall)............................................................................... 12

7Demontage, Montage.............................................................................12

7.1 Demontage .................................................................................................................. 12

7.2 Montage ...................................................................................................................... 13

8Anhang ....................................................................................................14

8.1 Zusammenbauzeichnung............................................................................................ 14

9ZSG mini 100-5A......................................................................................15

9.1 Funktion....................................................................................................................... 15

9.2 Wartung, Reinigung, Instandhaltung ........................................................................ 15

9.3 Fehlersuche, Störungsbeseitigung............................................................................. 15

9.4 Demontage / Montage ............................................................................................... 15

10 Ausserbetriebnahme...............................................................................15