9

Aperçu général

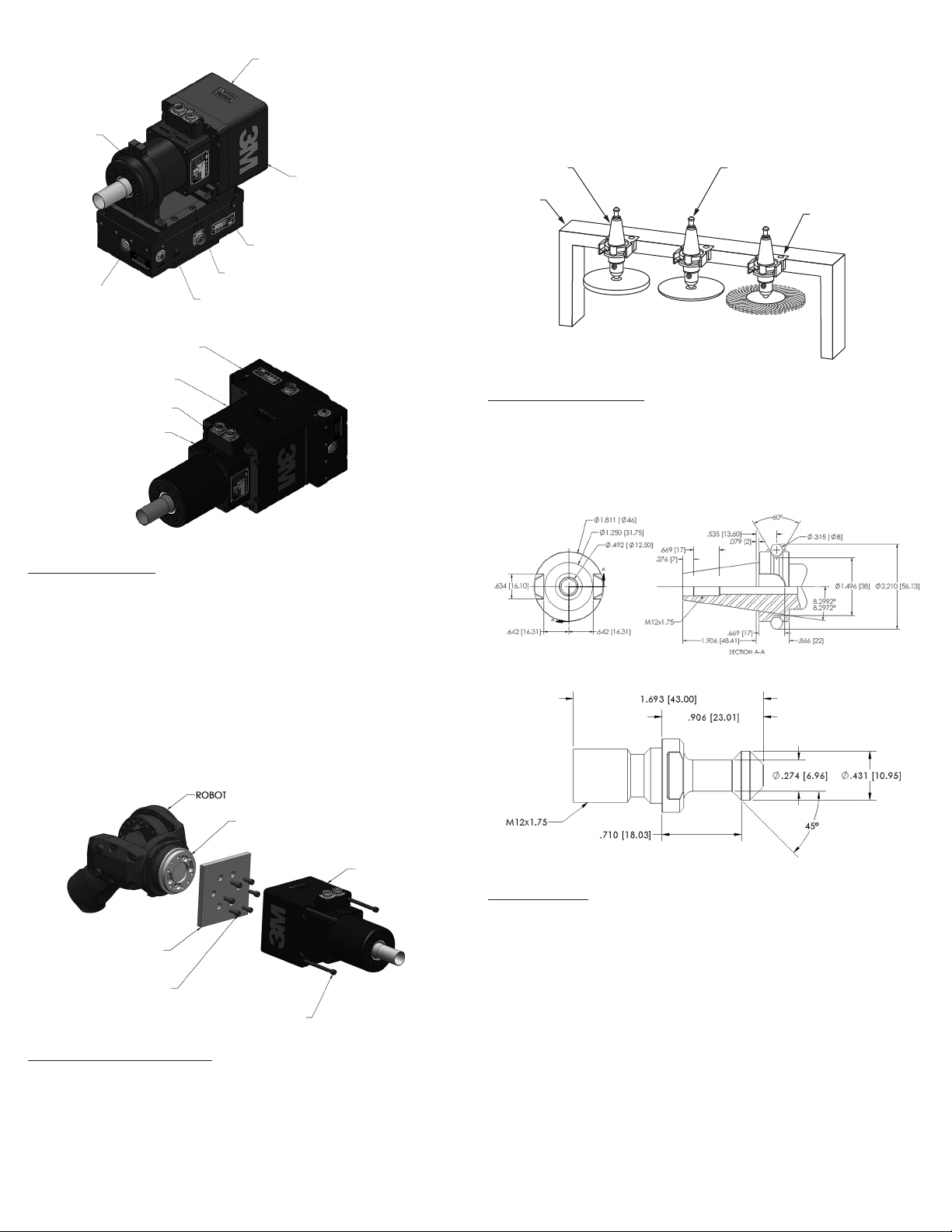

Les modèles d’outil à servomécanisme rotatif 06531, 13 300 tr/min, 3 HP et 06532, 6 000 tr/

min, 5 HP de 3M ont de nombreux composants en commun. Les moteurs de 13 300 et de 6

000 tr/min sont capables de produire continuellement 3 et 5 HP respectivement. Les moteurs

utilisent un porte-outil BT30 qui permet de changer d’outils et de matériaux. Chacun de ces

moteurs fournit un moyen pratique et efcace pour la rotation et/ou le changement de divers

types de matériaux an de soutenir une cellule de travail entièrement automatisée.

Ces modèles de changement d’outils automatique s’actionnent de façon pneumatique pour xer

le porte-outil de style BT30. Ils comportent quatre composants principaux : un servomoteur à

couple élevé, un actionneur pneumatique, des ressorts Belleville à force élevée et un composant

permettant de serrer un porte-outil. Ces modèles utilisent une barre de traction pour tirer la

pince de serrage/pince de préhension vers l’intérieur. Les ressorts Belleville à force élevée

situés à l’arrière du servomoteur tendent la barre de traction. Actionner le grand actionneur

pneumatique situé dans le boîtier de serrage ouvre la pince de serrage/pince de préhension.

Pendant la pressurisation, le cylindre touche les ressorts Belleville et les comprime pour faire

sortir la pince de serrage/pince de préhension, libérant ainsi le porte-outil. Il n’y a pas de

mécanisme pour faire éjecter de force le porte-outil de la pince de serrage; il faut donc utiliser la

gravité ou un mécanisme de saisie. Les deux modèles utilisent un cône 30 pour saisir un

porte-outil BT30 standard. Cette conception verrouille le porte-outil sur l’arbre conique 30 et

résiste aux grandes forces d’arrachement. L’arbre n’a pas de clé de verrouillage; l’indexage du

moteur pour le changement d’outil n’est donc pas nécessaire.

Ces moteurs de changement d’outils automatique sont à sécurité intrinsèque, en ce sens

qu’aucune pression d’air n’est requise pour tenir le porte-outil. Par conséquent, le porte-outil

restera dans la pince de serrage/pince de préhension même en cas de perte inattendue de

la pression d’air. De même, appliquer une pression d’air à un seul orice d’entrée par une

simple vanne manuelle ou électrique ouvre la pince de serrage/pince de préhension et libère

le porte-outil. La conception isole toujours les roulements du moteur de la tension de la barre

de traction. Cela améliore considérablement la abilité en permettant à l’arbre du moteur

de tourner librement et de ne jamais être soumis à des forces de serrage. Les deux moteurs

utilisent des roulements étanches pour assurer une longue durée de vie. Les roulements ont

une protection supplémentaire contre la contamination grâce au joint d’étanchéité par contact

de l’arbre. Ce joint spécial élimine la nécessité de constamment purger l’air.

Pendant le fonctionnement, ces moteurs génèrent une chaleur considérable en raison de leur

couple élevé et de leur taille compacte. Des températures de fonctionnement excessives réduiront

considérablement la durée de vie des moteurs. Le refroidissement à l’eau est nécessaire pour

maintenir l’unité dans la plage de température de fonctionnement interne. Le moteur ne doit

Conguration/spécications du produit

Directives d’utilisation et d’entretien

Modèle Puissance

en HP

(kW)

Couple

de

maintien

continu

en lb.-pi.

(N·m)

Pleine

charge

(A)

Régime

maximal

en tr/

min

Régulation

de vitesse

en %

Charge

axiale

maximale

de l’arbre

en lb (N)

Charge

radiale

maximale

de l’arbre

en lb (N)

Poids

en lb

(kg)

Température de

fonctionnement

optimale en °C

(°F) maximal

Blocage

thermique

en °C (°F)

Pression

maximale

du liquide de

refroidissement :

lb/po² (bar)

Isolant Type

d’amplicateur

06531 3 (2,2) 2,57

(3,5) 15,0 13300 5

réversible

150

(666)

300

(1332)

28

(12,7)

122, 176 (60,

80) 212 (100) 60 (4,1) Classe F

(155°C)

Servo-

amplicateur

13300

Kollmorgen®,

NP 3M 06547

06532 5 (3,7) 5,6 (7,6) 19,5 6000 5

réversible

150

(666)

300

(1332)

28

(12,7)

122, 176 (60,

80) 212 (100) 60 (4,1) Classe F

(155°C)

Servo-

amplicateur

0605

Kollmorgen®,

NP 3M 06545

Spécications du couple de serrage des pièces de xation

Couple Profondeur minimale

Taille de la pièce de xation lb·po lb·pi N·m po mm

M4 x 0,7 50 4,2 5,6 0,17 4,3

M5 x 0,8 85 7,1 9,6 0,21 5,3

M6 x 1 140 11,7 15,8 0,25 6,3

M8 x 1,25 348 29,0 39,3 0,33 8,4

M10 x 1,5 600 50,0 67,8 0,41 10,5

jamais dépasser une température de 80°C (176°F). Une utilisation continue de l’unité au-dessus

de 80°C (176°F) provoquera la désaimantation du rotor et la défaillance des roulements. De plus,

des températures élevées briseront l’étanchéité des joints toriques qui scellent les canaux d’eau

de refroidissement, remplissant possiblement le moteur d’eau. La circulation du refroidissement à

l’eau est fournie au moteur pour permettre de longs cycles d’utilisation sans surchauffe.

Installation et fonctionnement

Montage de l’outil rotatif 3M sur un outil à compliance active 3M

Les outils sont conçus pour se xer directement au chariot de l’outil à compliance active 3M,

à l’aide de la trousse de montage parallèle 06533.

La conguration de l’axe parallèle est illustrée à la gure 1, où l’outil est xé au chariot de

l’outil à compliance active grâce à une trousse de montage parallèle. La trousse de montage

parallèle est placée sur le chariot et xée à l’aide des quatre (4) vis d’assemblage à six pans

creux M6 x 1 x 20 mm fournies. L’outil est ensuite xé à la trousse de montage parallèle,

comme illustré, avec deux (2) vis d’assemblage à six pans creux M6 x 1 x 20 mm à l’avant

du boîtier du moteur. Deux (2) d’assemblage à six pans creux M6 x 1 x 145 mm traversent le

boîtier de serrage/la plaque de montage. Les pièces de xation doivent être serrées au couple

spécié dans la section des caractéristiques techniques.

Pour attacher le moteur à un outil à compliance active dans une conguration à axe

perpendiculaire, positionner le boîtier de serrage/la plaque de montage sur le chariot, comme

indiqué à la gure 2. Ensuite, xer l’unité à l’aide de quatre (4) vis d’assemblage à six pans

creux M6 x 1 x 145 mm. Serrer les pièces de xation au couple spécié dans la section des

caractéristiques techniques. Des goupilles de positionnement de 5 mm peuvent être insérées

et collées dans le chariot pour aligner le moteur. Les boîtiers de serrage et la plaque de

montage ont des trous de passage pour broche prépercés pour cette conguration.

AVIS : S’assurer que les pièces de xation M6 x 1 ne dépassent pas 10 mm (0,4 po) de

profondeur dans les Helicoil du chariot de l’outil à compliance active pour éviter de

causer des dommages.

AVIS : Ne pas presser les goupilles de positionnement dans le chariot de l’outil à

compliance active, car cela endommagera les rails linéaires.