4

2.2 Personalqualifikation und -schulung

Das Personal für Bedienung, Wartung, Inspektion und Montage muss die ent-

sprechende Qualifikation für diese Arbeiten aufweisen. Verantwortungsbereich,

Zuständigkeit und die Überwachung des Personals müssen durch den Betrei-

ber genau geregelt sein. Liegen bei dem Personal nicht die notwendigen

Kenntnisse vor, so ist dieses zu schulen und zu unterweisen. Dies kann, falls

erforderlich, im Auftrag des Betreibers der Maschine durch den Hersteller/Lie-

feranten erfolgen. Weiterhin ist durch den Betreiber sicherzustellen, dass der

Inhalt der Betriebsanleitung durch das Personal voll verstanden wird.

Dieses Gerät ist nicht dafür bestimmt durch Personen (einschließlich Kinder)

mit eingeschränkten physischen, sensorischen oder geistigen Fähigkeiten oder

mangels Erfahrung und/oder mangels Wissen benutzt zu werden, es sei denn,

sie werden durch eine für ihre Sicherheit zuständige Person beaufsichtigt oder

erhielten von ihnen ihre Anweisungen, wie das Gerät zu benutzen ist. Kinder

sollten beaufsichtigt werden, um sicherzustellen, dass sie nicht mit dem Gerät

spielen.

2.3 Gefahren bei Nichtbeachtung der Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann sowohl eine Gefährdung für

Personen als auch für Umwelt und Maschine zur Folge haben. Die Nichtbeach-

tung der Sicherheitshinweise kann zum Verlust jeglicher Schadensersatzan-

sprüche führen.

Im einzelnen kann Nichtbeachtung beispielsweise folgende Gefährdungen

nach sich ziehen:

– Versagen wichtiger Funktionen der Maschine/Anlage

– Versagen vorgeschriebener Methoden zur Wartung und Instandhaltung

– Gefährdung von Personen durch elektrische, mechanische und chemische

Einwirkungen

– Gefährdung der Umwelt durch Leckage von gefährlichen Stoffen

– Beschädigung von Einrichtungen und Bauwerken

2.4 Sicherheitsbewusstes Arbeiten

Die in dieser Betriebsanleitung aufgeführten Sicherheitshinweise, die bestehen-

den nationalen Vorschriften zur Unfallverhütung sowie eventuelle interne Ar-

beits-, Betriebs- und Sicherheitsvorschriften des Betreibers sind zu beachten.

2.5 Allgemeine Sicherheitshinweise für den Betreiber / Bediener

Führen heiße oder kalte Maschinenteile zu Gefahren, müssen diese Teile bau-

seitig gegen Berührung gesichert sein.

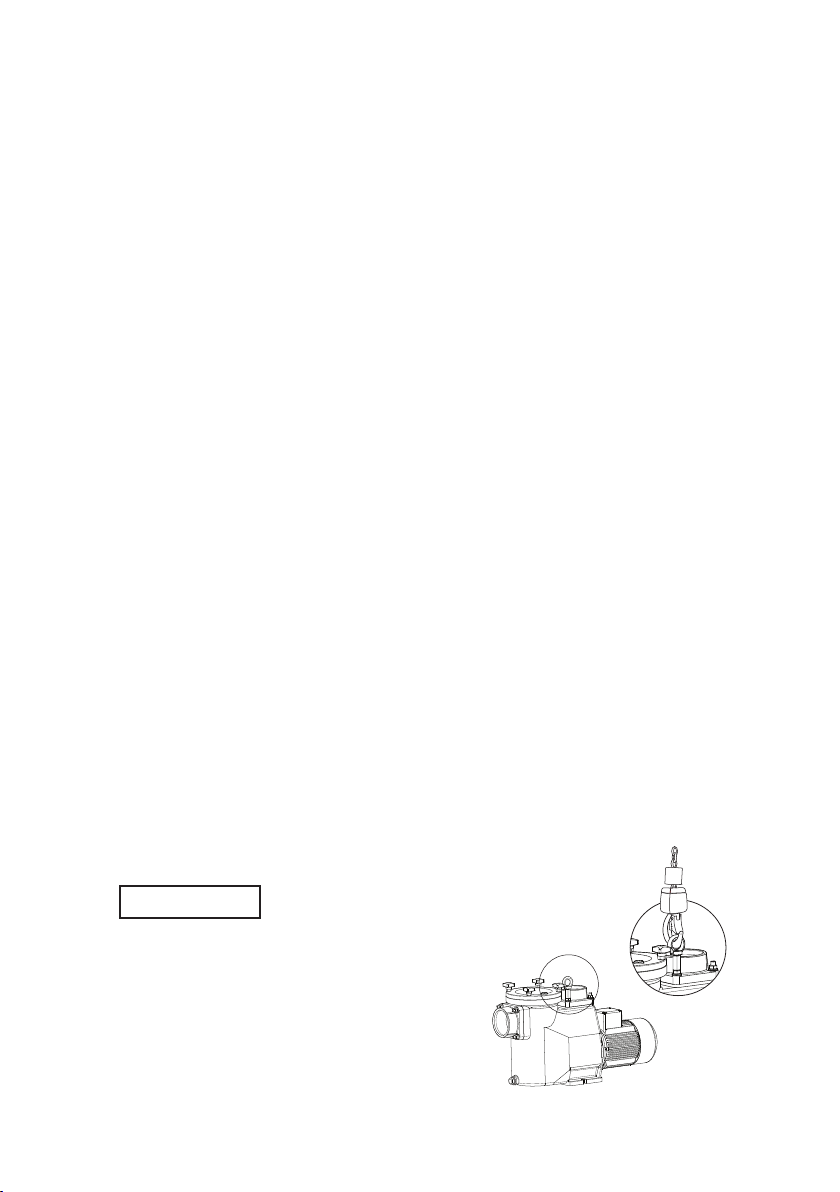

Berührungsschutz für sich bewegende Teile (z.B. Kupplung) darf bei sich in Be-

trieb befindlicher Maschine nicht entfernt werden.

Leckagen (z.B. der Wellendichtung) gefährlicher Fördergüter (z.B. explosiv, gif-

tig, heiß) müssen so abgeführt werden, dass keine Gefährdung für Personen

und die Umwelt entsteht. Gesetzliche Bestimmungen sind einzuhalten.

Gefährdungen durch elektrische Energie sind auszuschließen, Einzelheiten

hierzu siehe z.B. in den Vorschriften des VDE und der örtlichen Energieversor-

gungsunternehmen.

2.6 Sicherheitshinweise für Wartungs-, Inspektions- und Montagearbeiten

Der Betreiber hat dafür zu sorgen, dass alle Wartungs-, Inspektions- und Mon-