8

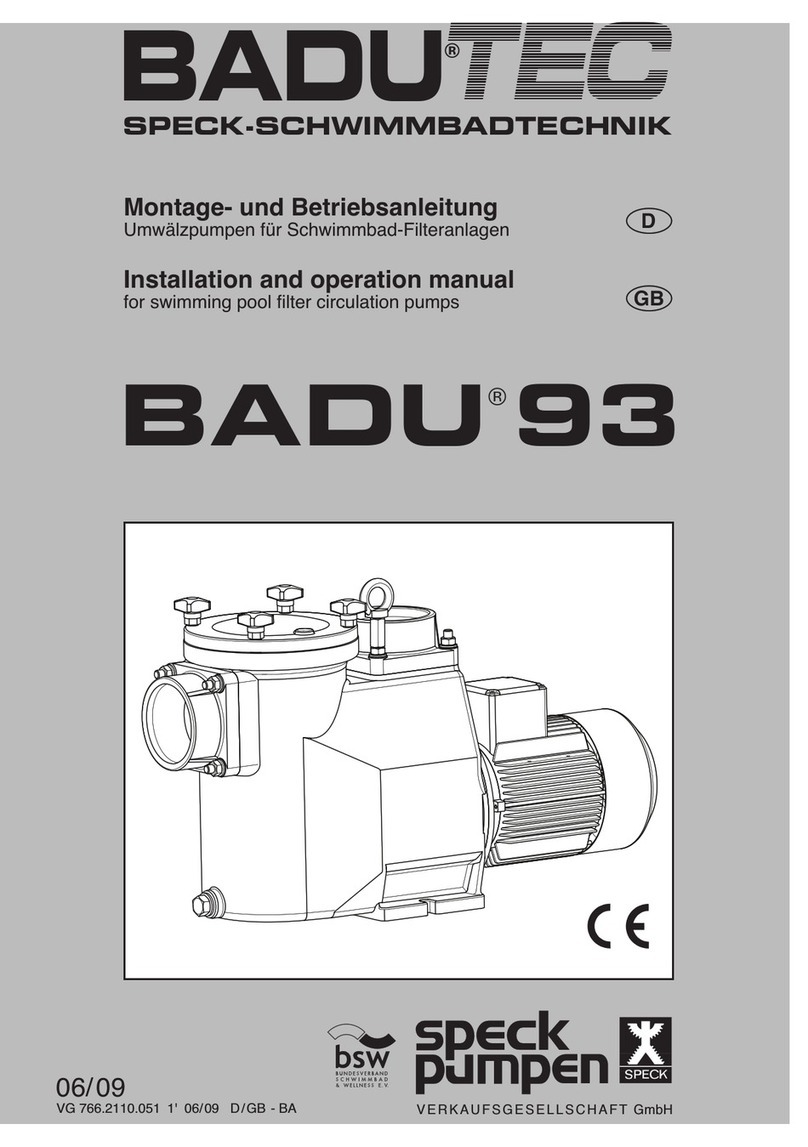

Die Motorwelle dient gleichzeitig als Pumpenwelle, auf der das Laufrad be-

festigt ist. Als Wellendichtung dient eine Balg-Gleitringdichtung, die auf der

Laufradnabe aus Kunststoff sitzt. Hierdurch ist eine sichere Trennung zwischen

Schwimmbadwasser und Elektromotor gegeben. Durch die Blockbauweise

haben die Pumpen einen geringen Platzbedarf. Sie werden durch Drehstrom-

motoren angetrieben. Im Pumpengehäuse ist ein Saugsieb (143) integriert, das

gröbere Verunreinigungen aus dem Pumpeninneren fernhält.

5. Aufstellung / Einbau

5.1

Die Pumpe ist mit einem Motor der Schutzart IP X4 ausgestattet. Wir empfeh-

len aber trotzdem, bei der Aufstellung im Freien einen einfachen Regenschutz

vorzusehen. Dies erhöht die Lebensdauer Ihrer Pumpe. In einem geschlosse-

nen Raum z. B. Technikraum, Keller oder Pumpenschacht muss unbedingt ein

ausreichend bemessener Bodenablauf vorhanden sein.

Die Größe des Bodenablaufs richtet sich vor allem nach der Größe des

Schwimmbeckens, dem Umwälzvolumenstrom aber auch nach der Möglichkeit

möglicher Leckagen im Badewasserumwälzsystem.

In einem Aufstellungsraum muss für eine ausreichende Be- und Entlüftung ge-

sorgt werden, damit sich zum einen kein Kondenswasser bilden kann und zum

anderen eine ausreichende Kühlung der Pumpenmotoren und anderen Anla-

genteilen z. B. Schaltschränke und Steuergeräte vorhanden ist. Eine Umge-

bungstemperatur von 40°C darf keinesfalls überschritten werden.

Die Aufstellung der Pumpen sowie die Ausführung der Installationsarbeiten

muss so erfolgen, dass sowohl Körper- als auch Luftschallübertragungen redu-

ziert werden. Hierzu sind die einschlägigen Vorschriften z. B. DIN 4109 zu be-

achten. Die Aufstellung der Pumpen kann z. B. auf einem Fundament mit Kork-

einlagen erfolgen oder auf schwingunsabsorbierenden Materialien (z.B.

Schaumstoffe mit entsprechender Härte). Rohrleitungen sind stets spannungs-

frei anzuschließen und gegebenenfalls elastisch zu lagern. Erforderlichenfalls

sind Rohrleitungskompensatoren einzubauen.

Es ist darauf zu achten, dass genügend Platzreserve vorhanden ist, damit die

Motoreinheit in Richtung Motorlüfter mind. 120 mm und das Saugsieb (143)

nach oben mind. 380 mm ausgebaut werden können; siehe Angaben in der

Maßzeichnung. Zur Befestigung der Pumpe sind ausschließlich Schrauben,

Gewinde oder Dübel im Fundament zu verwenden, um einen Ausbau der Mo-

toreinheit nicht zu blockieren.

5.2 Installation

Die Pumpe darf keinesfalls als Festpunkt für die Rohrleitung verwendet wer-

den. Vom Rohrleitungssystem dürfen keine Kräfte und Momente (z. B. durch

Verwindung, Wärmeausdehnung) auf die Pumpe wirken. Die Rohre sind unmit-

telbar vor der Pumpe abzufangen und spannungsfrei anzuschließen. Das sollte

unter Verwendung geeigneter Kompensatoren geschehen.

Bei Überschreitung der Rohrleitungskräfte können, z. B. undichte Stellen an der

Pumpe selbst oder an den Flanschverbindungen entstehen, die zum heftigen

Austritt des Fördermediums führen.

Die Saugleitung ist zur Pumpe kontinuierlich steigend, bei Zulauf kontinuierlich

fallend zu verlegen, um Luftsackbildung zu vermeiden.

ACHTUNG