Bohler MT G Series User manual

1

Firmenname oder Division

www.voestalpine.com

Lasting Connections

MIG MAG

WELDING TORCH

voestalpine Böhler Welding

www.voestalpine.com/welding

2

Functions ....................................3

Deutsch.......................................4

English.......................................10

Français ....................................16

Español.....................................22

voestalpine Böhler Welding Group GmbH

www.voestalpine.com/welding

Peter-Müller-Straße 14-14a

40468 Düsseldorf

Germany

3

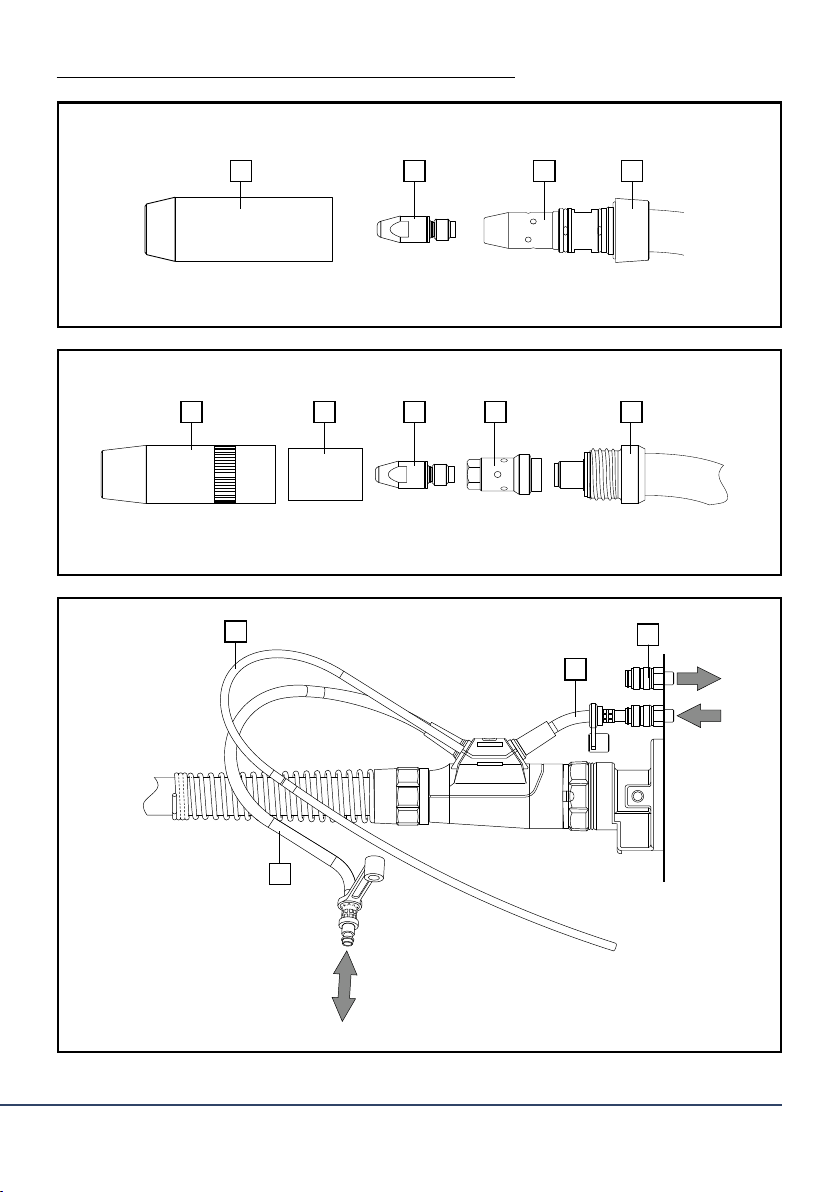

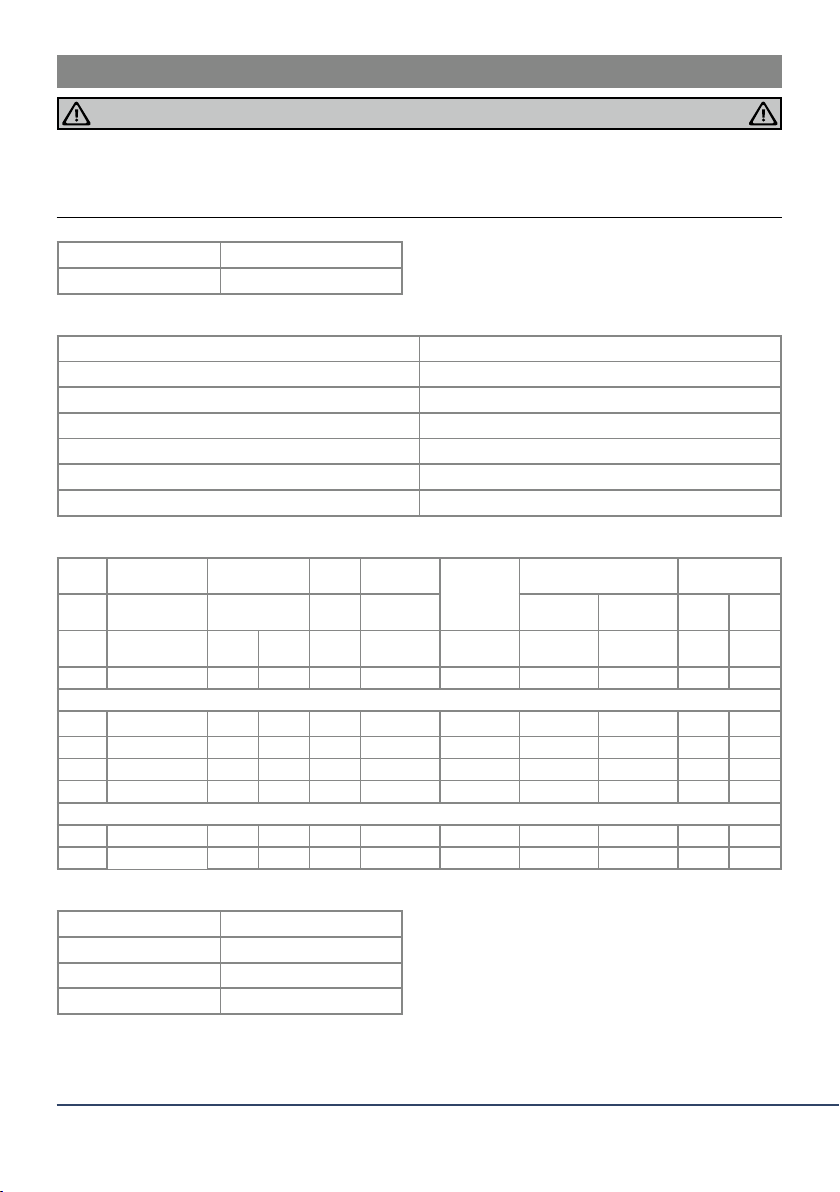

Fig. 1 - MT G ausrüsten / Setting up MT G / Équipement des torches MT G / Equipamiento de la MT G

Fig. 2 - MT W ausrüsten / Setting up MT W / Équipement des torches MT W / Equipamiento de la MT W

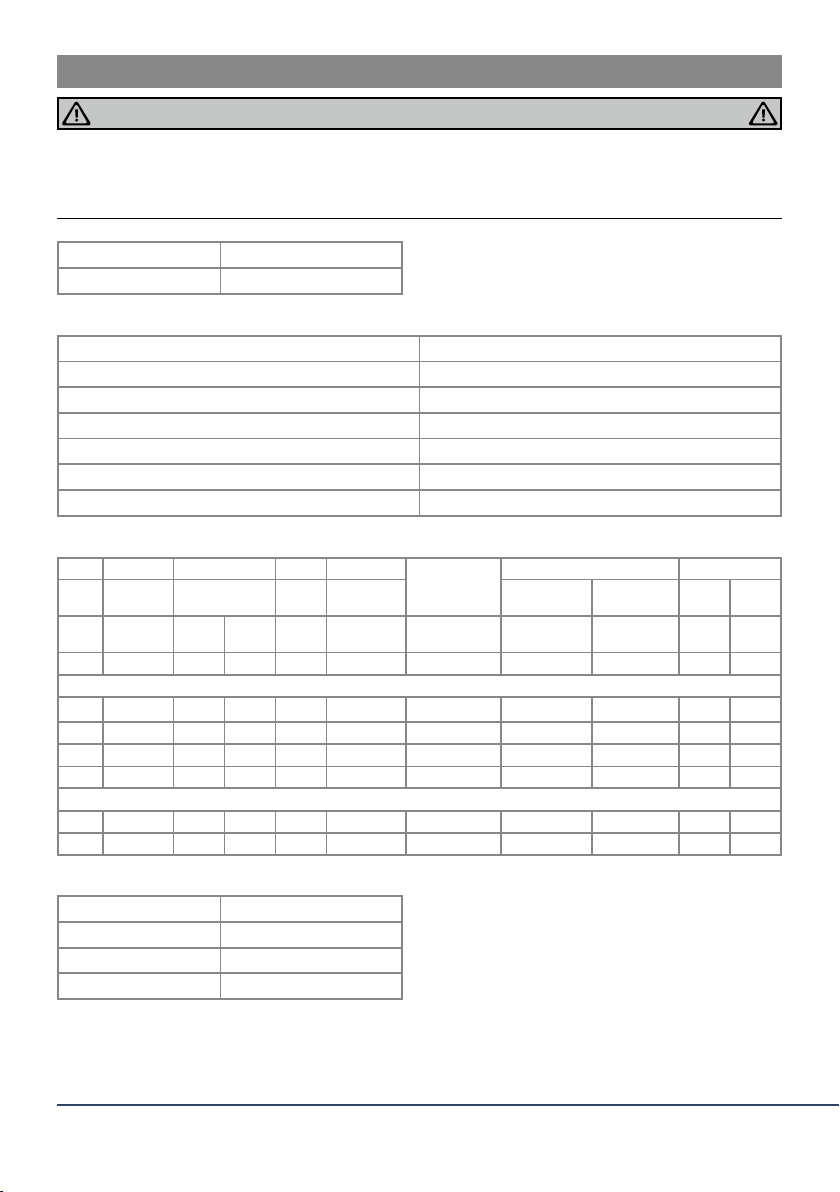

Fig. 3 - Kühlmittel anschließen / Connecting the coolant / Connecter le liquide de refroidissement / Conexión del refrigerante

1

1

2

2

3

3 4

4

5

1

4

2

3

Funktionen / functions / fonctions / función

4Deutsch

ORIGINAL BETRIEBSANLEITUNG

Der Hersteller behält sich das Recht vor, jederzeit und ohne vorherige Mitteilung Änderungen an dieser Betriebsanleitung durch-

zuführen, die durch Druckfehler, eventuelle Ungenauigkeiten der enthaltenen Informationen oder Verbesserung dieses Produktes

erforderlich werden. Diese Änderungen werden jedoch in neuen Ausgaben berücksichtigt.

Alle in der Betriebsanleitung genannten Handelsmarken und Schutzmarken sind Eigentum der jeweiligen Besitzer/Hersteller.

Die Kontaktdaten der voestalpineBöhler WeldingLändervertretungen und Partner weltweit entnehmen Sie bitte unserer Homepage

www.voestalpine.com/welding.

INHALT

1. IDENTIFIKATION

2. SICHERHEIT

1. Identifikation

1.1 Kennzeichnung

2. Sicherheit

2.1 Sicherheitshinweise

2.2 Bestimmungsgemäße Verwendung

2.3 Klassifizierung der Warnhinweise

2.4 Angaben für den Notfall

3. Produktbeschreibung

3.1 Technische Daten

3.2 Verwendete Zeichen und Symbole

4. Inbetriebnahme

4.1 Brenner ausrüsten

4.2 MT G mit steckbarer Gasdüse und Düsenstock

4.3 MT W flüssiggekühlt

4.4 Drahtführung montieren

4.4.1 Führungsspirale

4.4.2 Kunststoffseele

4.5 Schlauchpaket maschinenseitig montieren

4.6 Kühlmittel anschließen

4.7 Schutzgasmenge einstellen

4.8 Draht einfädeln

4.9 Bedienelemente Brennerhandgriff

4.9.1 Taster Funktion

5. Betrieb

6. Außerbetriebnahme

7. Wartung und Reinigung

7.1 Brennerhals wechseln

8. Entsorgung

9. Gewährleistung

Die MIG-MAG Handschweißbrenner werden zum sicheren

Schweißen von niedrig- und hochlegierten Werkstoffen einge-

setzt. Sie bestehen aus dem Brennerhals mit Ausrüst- und

Verschleißteilen, Brennerhandgriff und Schlauchpaket mit

Zentralanschluss. Sie entsprechen der EN 60 974-7 und stellen

kein Gerät mit eigener Funktionserfüllung dar.

Das Lichtbogenschweißen wird erst in Verbindung mit der

Schweißstromquelle möglich.

1.1. Kennzeichnung

Das Produkt erfüllt die geltenden Anforderungen des jeweiligen

Marktes für das Inverkehrbringen. Sofern es einer entsprechen-

den Kennzeichnung bedarf, ist diese am Produkt angebracht.

2.1. Sicherheitshinweise

ʸLesen Sie die vorliegende Betriebsanleitung vor der ersten

Nutzung sorgfältig durch und befolgen Sie diese.

ʸDie vorliegende Betriebsanleitung vermittelt Ihnen die In-

formationen, die für einen störungsfreien und sicheren

Betrieb erforderlich sind. Das Produkt wurde nach dem Stand

der Technik und den anerkannten sicherheitstechnischen

Normen und Richtlinien entwickelt und gefertigt.

ʸVor unvermeidbaren Restrisiken für Anwender, Dritte, Ge-

räteoder andere Sachwerte werden in derBetriebsanleitung

gewarnt. Die verwendeten Sicherheitshinweise weisen auf

konstruktiv nicht vermeidbare Restrisiken hin, die beachtet

und befolgt werden müssen.

ʸEin Nichtbeachten dieser Sicherheitshinweise kann zur Ge-

fahr für das Leben, Gesundheit von Personen, Umweltschä-

den oder zu Sachschäden führen. Das Produkt ist nur in

einwandfreiem Zustand, unter Beachtung der Betriebsan-

leitung zu betreiben.

ʸFür Schäden diedurch Nichtbeachtung der Betriebsanleitung

entstehen, übernimmt der Hersteller keine Haftung.

ʸSchützen Sie sich und unbeteiligte Personen mit geeigneten

Mitteln vor denen im Sicherheitskapitel aufgeführten Ge-

fahren.

Grundlagen:

ʸLesen Sie die Betriebsanleitung vor spezifischen Arbeiten

z.B. Inbetriebnahme, Betrieb, Transport und Wartung gründ-

lich durch und befolgen Sie diese.

ʸHalten Sie die Betriebsanleitung zum Nachschlagen am

Gerät bereit und geben Sie die Betriebsanleitung bei Wei-

tergabe des Produktes mit.

ʸBeachtenSiedieBetriebsanleitungender einzelnenschweiß-

technischenKomponenten, wiez.B: Schweißstromquelle und

Drahtvorschubgerät.

ʸEntnehmen Sie die Handhabung von Gasflaschen den

AnweisungenderGasHerstellerundderDruckgasverordnung.

ʸBeachtenSie die Unfallverhütungsvorschriftendes jeweiligen

Landes.

ʸInbetriebnahme,Bedienungs- und Wartungsarbeiten dürfen

nur von Fachkräften durchgeführt werden. Eine Fachkraft

ist eine Person, die aufgrund ihrer fachlichen Ausbildung,

Kenntnisse und Erfahrungen sowie Kenntnis der einschlägi-

gen Normen die ihr übertragenen Arbeiten beurteilen und

mögliche Gefahren erkennen kann.

- Deutsch -

MT G

MT W

Betriebsanleitung - MIG/MAG Schweißbrenner

GEFAHR

5

Deutsch

2.2. Bestimmungsgemäße Verwendung:

ʸDas in dieser Anleitung beschriebene Gerät darf ausschließ-

lich zu dem in der Anleitung beschriebenen Zweck in der

beschriebenen Art und Weise verwendet werden. Beachten

Sie dabei die Betriebs-, Wartungs- und lnstandhaltungs-

bedingungen.

ʸJede andere Verwendung gilt als nicht bestimmungsgemäß.

ʸEigenmächtigeUmbautenoderVeränderungenzurLeistungs-

steigerung sind nicht zulässig.

2.3. Klassifizierung der Warnhinweise:

Die in der Betriebsanleitung verwendeten Warnhinweise sind

in vier verschiedene Ebenen unterteilt und werden vor poten-

ziell gefährlichen Arbeitsschritten angegeben. Geordnet nach

abnehmender Wichtigkeit bedeuten sie folgendes:

2.4. Angaben für den Notfall:

Unterbrechen Sie im Notfall sofort folgende Versorgungen:

ʸElektrische Energieversorgung

ʸKühlmittelzufuhr

ʸGaszufuhr

Weitere Maßnahmen entnehmen Sie der Betriebsanleitung der

Stromquelle oder der Dokumentation weiterer Peripherie-

geräte.

Bezeichnet eine unmittelbar drohende Gefahr. Wenn sie nicht

gemieden wird, sind Tod oder schwerste Verletzungen die

Folge.

Bezeichnet eine möglicherweise gefährliche Situation. Wenn

sie nicht gemieden wird, können schwere Verletzungen die

Folge sein.

Bezeichnet eine möglicherweise schädliche Situation. Wenn sie

nicht gemieden wird, können leichte oder geringfügige Verlet-

zungen die Folge sein.

Bezeichnet die Gefahr, dass Arbeitsergebnisse beeinträchtigt

werden oder Sachschäden an der Ausrüstung die Folge sein

können.

- Deutsch -

ʸSorgen Sie für eine gute Beleuchtung des Arbeitsbereiches

und halten Sie den Arbeitsbereich in Ordnung.

ʸSchalten Sie für die gesamte Dauer von Wartungs-, Inbe-

triebnahme-, Instandhaltungs- und Reparaturarbeiten die

Stromquelle aus, Gaszufuhr und Druckluft ab, ziehen Sie

den Netzstecker.

ʸBeachten Sie bei der Entsorgung die örtlichen Bestimmun-

gen, Gesetze, Vorschriften, Normen und Richtlinien.

Elektrotechnik:

ʸÜberprüfen Sie das Elektrowerkzeug auf eventuelle Beschä-

digungen und auf ihre einwandfreie und bestimmungs-

gemäße Funktion.

ʸSetzen Sie die Elektrowerkzeuge nicht dem Regen aus und

vermeiden Sie eine feuchte oder nasse Umgebung.

ʸSchützen Sie sich vor elektrischen Schlag, indem Sie isolie-

rendeUnterlagenverwendenundtrockeneKleidungtragen.

ʸVerwenden Sie die Elektrowerkzeuge nicht in Bereichen, wo

Brand- oder Explosionsgefahr besteht.

Schweißen:

ʸLichtbogenschweißen kann Augen, Haut und Gehör schä-

digen! Tragen Sie deshalb immer die vorgeschriebene

Schutzkleidung, Augen- und Gehörschutz gemäß der ein-

schlägigen Vorschriften des entsprechenden Landes.

ʸAlle Metalldämpfe, besonders Blei, Cadmium, Kupfer und

Beryllium, sind schädlich! Sorgen Sie für ausreichende Be-

lüftung oder Absaugung. Überschreiten Sie nicht die gel-

tenden Arbeitsplatzgrenzwerte (AGW).

ʸSpülen Sie Werkstücke, die mit chlorierten Lösungsmitteln

entfettet wurden, mit klarem Wasser ab. Ansonsten besteht

die Gefahr der Phosgengasbildung. Stellen Sie keine chlor-

haltigen Entfettungsbäder in der Nähe des Schweißplatzes

auf.

ʸIn Verbindung mit diversen Schweißbrennern können wei-

tere Gefahren auftreten, z.B. durch: elektrischen Strom

(Stromquelle,interner Stromkreis), Schweißspritzer imHinblick

auf brennbare oder explosionsgefährliche Stoffe, UV-Strah-

lung des Lichtbogens, Rauch und Dämpfe.

ʸHalten Sie die allgemeinen Brandschutzbestimmungen ein

und entfernen Sie vor Arbeitsbeginn feuergefährliche

Materialien aus der Umgebung des Schweißarbeitsplatzes.

Stellen Sie geeignete Brandschutzmittel am Arbeitsplatz

zur Verfügung.

Technischer Zustand:

ʸÜberschreiten Sie nicht die Belastungsdaten der maximalen

Grenzwerte. Überlastungen führen zu Zerstörungen.

ʸNehmen Sie keine baulichen Veränderungen an diesem

Gerät vor.

ʸVerwenden Sie beim Gebrauch im Freien einen geeigneten

Schutz gegen Witterungseinflüsse.

Schutzkleidung:

ʸTragen Sie keine weite Kleidung oder Schmuck.

ʸTragen Sie bei langen Haaren ein Haarnetz.

ʸTragen Sie im Betrieb und in Verbindung mit dem Schweiß-

prozess Schutzbrille, Schutzhandschuhe und ggf. Atem-

maske.

WARNUNG

VORSICHT !

HINWEIS

GEFAHR

6

3. PRODUKTBESCHREIBUNG

Deutsch

- Deutsch -

Bei nicht bestimmungsgemäßer Verwendung können vom Gerät Gefahren für Personen, Tiere und Sachwerte ausgehen.

ʸGerät ausschließlich bestimmungsgemäß verwenden.

ʸGerät nicht eigenmächtig zur Leistungssteigerung umbauen oder verändern.

ʸJegliche Arbeiten am Gerät bzw. System sind ausschließlich befähigten Personen vorbehalten.

WARNUNG Gefahren durch nicht bestimmungsgemäße Verwendung!

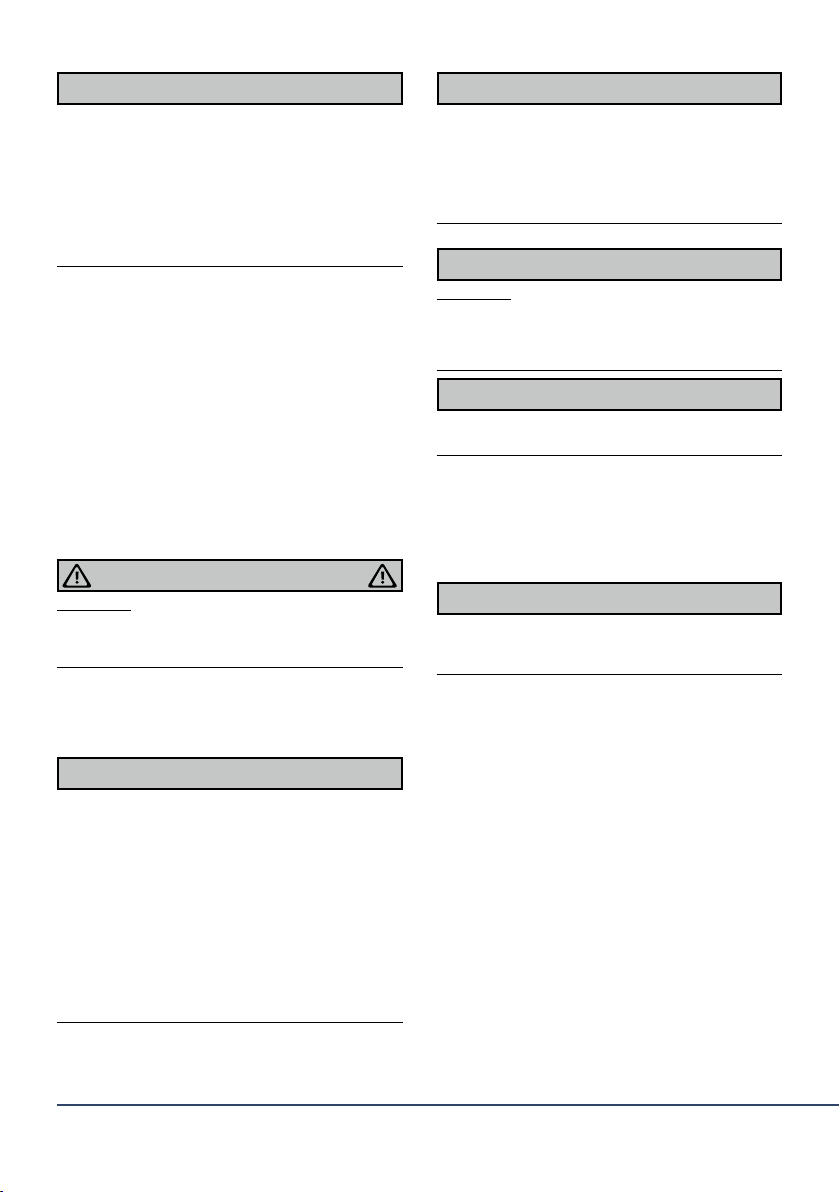

Transport und Lagerung -25 °C bis +55°C

Relative Luftfeuchte bis 90% bei 20°C

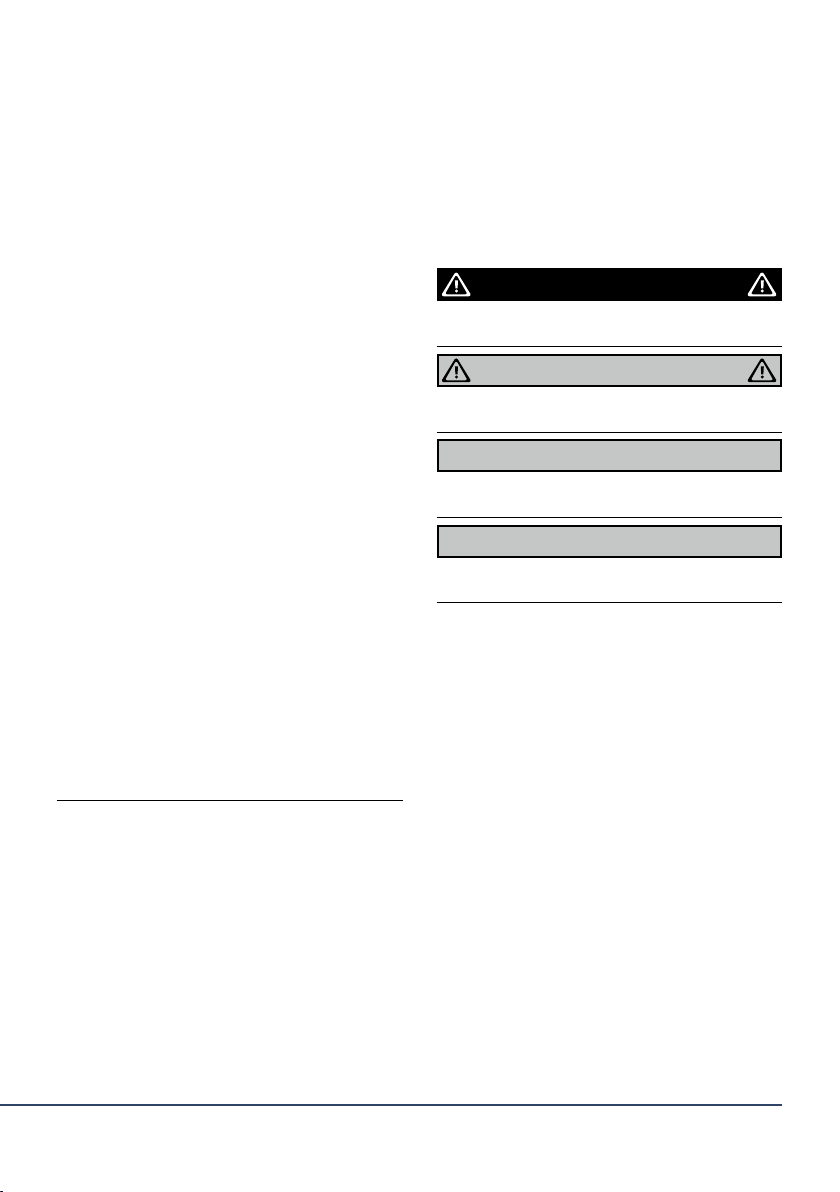

Tab. 1 Umgebungsbedingungen im Betrieb

Standardlänge L 3,00 m / 4,00 m

Kühlmittelanschluss Stecknippel NW 5

Kühlgeräteleistung min. 800 W

Steuerleitung 2-adrig

Tab. 4 Schlauchpaket

Spannungsart DC

Polung der Elektroden bei DC in der Regel positiv

Schutzgas (DIN EN ISO 14175) CO2und Mischgas M21

Drahtarten handelsübliche Runddrähte

Spannungsbemessung 113 V Scheitelwert

Schutzart der maschinenseitigen Anschlüsse (EN 60 529) IP3X

Steuereinrichtung im Brennerhandgriff für 42 V und 0,1 bis 1 A

Tab. 2 Allgemeine Brennerdaten nach EN 60 974-7

Typ Kühlart Belastung ED DRAHT- Ø Gasdurchfluss Kühlung Fließdruck

Einkreis Standard

Lichtbogen

CO2M21 Vorlauftemp.

max

Durchfluss

min.

min max

AA%mm l/min °C l/min bar bar

MT G Serie

150 luft 170 170 60 0,6 - 1,0

250 luft 230 220 60 0,8 - 1,2

300 luft 280 260 60 0,8 - 1,2

350 luft 330 310 60 1,0 - 1,6

MT W Serie

440 flüssig 500 450 100 0,8 - 1,6 10 - 20 50 1,5 1,5 3,5

540 flüssig 600 550 100 1,0 - 1,6 10 - 20 50 1,5 1,5 3,5

Tab. 3 Produktspezifische Brennerdaten (EN 60 974-7) MT G und MT W

3.1. Technische Daten

7

4. INBETRIEBNAHME

Deutsch

- Deutsch -

4.1. Brenner ausrüsten

3.2. Verwendete Zeichen und Symbole:

In der Betriebsanleitung werden folgende Zeichen und Symbole verwendet:

Symbol Beschreibung

ʸAufzählungssymbol für Handlungsanweisungen und Aufzählungen

-> Querverweissymbol verweist auf detaillierte, ergänzende oder weiterführende Informationen

1. Handlungsschritt/e im Text, die der Reihenfolge nach durchzuführen sind

Verletzungsgefahr durch unerwarteten Anlauf

Für die gesamte Dauer von Wartungs-, Instandhaltungs-,

Montage- bzw. Demontage- und Reparaturarbeiten ist Folgen-

des zu beachten:

ʸSchalten Sie die Stromquelle aus.

ʸSperren Sie die Gaszufuhr ab.

ʸSperren Sie die Kühlmittelzufuhr ab.

ʸTrennen Sie alle elektrischen Verbindungen.

Verletzungsgefahrund Geräteschädendurch unautorisierte

Personen

Unsachgemäße Reparaturen und Änderungen am Produkt

können zu erheblichen Verletzungen und Geräteschäden

führen. Die Produktgarantie erlischt bei Eingriff durch

unautorisierte Personen.

ʸJegliche Arbeiten am Gerät bzw. System sind ausschließlich

befähigten Personen vorbehalten.

GEFAHR

GEFAHR

Beachten Sie folgende Angaben:

-> 3. PRODUKTBESCHREIBUNG auf Seite 6

ʸSetzen Sie nur gasdichte, mit Kunststoff isolierte Drahtfüh-

rungen ein, um eine sichere Schutzgasabdeckung sowie

eine definierte Stromkontaktierung zu gewährleisten.

ʸBlanke Führungsspiralen führen zu Schutzgasverlust.

ʸNeue noch unbenutzte Führungsspiralen müssen auf die

tatsächliche Schlauchpaketlänge gekürzt werden.

ʸBei feststehenden Brennerhälsen werden nur durch-

gehende Führungsspiralen verwendet.

ʸUm die Drahtführung mit etwas Vorspannung installieren

zu können, ist ein Übermaß erforderlich.

HINWEIS

HINWEIS

HINWEIS

Verletzungsgefahr

Durch- bzw. Einstich durch Drahtelektrode.

ʸGreifen Sie nicht in den Gefahrenbereich.

ʸTragen Sie entsprechende Schutzhandschuhe.

VORSICHT !

4.2. MT G mit steckbarer Gasdüse und Düsenstock

MT G ausrüsten (Fig. 1 / S. 3)

1 - Gasdüse steckbar

2 - Stromdüse

3 - Düsenstock steckbar

4 - Übergangsstück

4.3. MT W flüssiggekühlt

MT W ausrüsten (Fig. 2 / S. 3)

1 - Gasdüse

2 - Spritzerschutz (sofern vorhanden)

3 - Stromdüse

4 - Düsenstock

5 - Brennerhals

4.4. Drahtführung montieren

4.4.1. Führungsspirale

MT G/ MT W

Zur Verwendung von Stahldrähten bei nicht geteilter Draht-

führung.

1. Schlauchpaket gestreckt auslegen, Gasdüse und Strom-

düse vom Brennerhals abschrauben.

2. Überwurfmutter am Zentralstecker oder Einzelanschluss

abschrauben und Führungsspirale durch Schlauchpaket

bis zum Haltenippel einschieben.

3. Überwurfmutter wieder aufschrauben, mit beiliegendem

Schlüssel festziehen und Überlänge von Führungsspirale

bündig am Düsenstock abschneiden.

4. Stromdüse und Gasdüse montieren.

Rüsten Sie den Brennerhals gemäß der Abbildung aus

(Fig. 2 / S. 3):

1. Auswechselbaren Düsenstock (4) auf Brennerhals (5)

aufschrauben und Düsenstock (4) mit dem beiliegenden

Schlüssel festziehen.

2. Stromdüse (3) in Düsenstock (4) schrauben.

3. Stromdüse (3) mit dem beiliegenden Schlüssel festziehen.

Sofern noch kein Spritzerschutz vorhanden ist:

4. Spritzerschutz (2) von der Rückseite der Gasdüse (1)

einführen.

5. Gasdüse (1) mit Spritzerschutz (2) aufschrauben.

Der Spritzerschutz (2) schiebt sich hierbei in die korrekte

Position innerhalb der Gasdüse (1).

8Deutsch

- Deutsch -

ʸAchten Sie darauf, dass Kühlmittelvor- und rücklauf

ordnungsgemäß installiert sind. Kühlmittelvorlauf = blau,

Kühlmittelrücklauf = rot.

ʸVerwenden Sie kein deionisiertes oder demineralisiertes

Wasser als Kühlmittel oder für Dichtheits- und Durchfluss-

prüfungen. Dies kann die Lebensdauer Ihres Schweißbren-

ners beeinträchtigen.

ʸWir empfehlen für flüssiggekühlte Schweißbrenner die

Verwendung von Böhler Welding eigenem Kühlmittel.

4.7. Schutzgasmenge einstellen

ʸArt und Menge des zu verwendenden Schutzgases hängt

von der Schweißaufgabe und der Gasdüsengeometrie ab.

ʸStellen Sie alle Schutzgasverbindungen gasdicht her.

ʸUm eine Verstopfung durch Verunreinigung in der Schutz-

gasversorgung zu verhindern, müssen Sie das Flaschen-

ventil vor dem Anschluss kurz öffnen. Dadurch werden evtl.

Verunreinigungen ausgeblasen.

ʸAchten Sie bei jedem Drahtwechsel auf einen gratfreien und

unverbogenen Drahtanfang.

ʸJegliche Arbeiten am Gerät bzw. System sind ausschließlich

befähigten Personen vorbehalten.

ʸBeachten Sie die Dokumentation der schweißtechnischen

Komponenten.

Mit dem Standard Schweißbrenner ist eine 2-Takt Betriebsart

des Tasters möglich.

Weitere Betriebsarten (z.B. 4-Takt) und Brennerhandgriff-

module sind abhängig von der jeweiligen Stromquelle und

müssen separat bestellt werden.

4.9.1. Taster Funktion

1. Taster am Brennerhandgriff drücken und halten =

Schweißstart.

2. Taster loslassen = Schweißende.

HINWEIS

HINWEIS

HINWEIS

HINWEIS

Verletzungsgefahr

Durch- bzw. Einstich durch Drahtelektrode.

ʸGreifen Sie nicht in den Gefahrenbereich.

ʸTragen Sie entsprechende Schutzhandschuhe.

VORSICHT !

4.5. Schlauchpaket maschinenseitig montieren

1. Zentralstecker und die Zentralbuchse am Drahtvorschub-

gerät zusammenfügen.

2. Beide mit der Anschlussmutter sichern.

3. Bei MT W die Anschlüsse für Kühlmittelvor- und -rücklauf

montieren.

4. Schutzgas- und Steuerleitungsstecker bei anderen Ma-

schinenanschlüssen montieren.

4.6. Kühlmittel anschließen

1. Maschinenseitig angeschlossenes Schlauchpaket

gestreckt auslegen.

2. Draht nach Angaben des Herstellers in das Drahtvor-

schubgerät einlegen.

3. Drucktaster „Stromloser Drahtvorschub“ am Drahtvor-

schubgerät betätigen, bis der Draht aus der Stromdüse

herausläuft.

4.9. Bedienelemente Brennerhandgriff

Verbrennungsgefahr

Das Schlauchpaket wird durch zu geringen Kühlmittelstand

überhitzt.

ʸTragen Sie entsprechende Schutzhandschuhe.

ʸÜberprüfen Sie regelmäßig den Kühlmittelstand.

Kühlmittel anschließen (Fig. 3 / S. 3)

1 - Steuerleitung

2 - Kühlmittelvorlaufschlauch

3 - Umlaufkühlgerät

4 - Kühlmittelrücklaufschlauch

WARNUNG

4.8. Draht einfädeln

ʸNeue noch unbenutzte Kunststoffseelen müssen auf die

tatsächliche Schlauchpaketlänge gekürzt werden.

ʸBei Kunststoffseelen mit Außendurchmesser 4,00 mm muss

das Kapillarrohr im Zwischenanschluss durch ein Führungs-

rohr ersetzt werden.

ʸBei wechsel- und umsteckbaren und nicht wechselbaren

Brennerhälsen kommen Kombi-Drahtführungen mit ange-

prägter Messingspirale zum Einsatz.

ʸBei wechselbaren Brennerhälsen wird eine Brennerhals-

spirale aus Messing verwendet.

HINWEIS

Zur Verwendung von Aluminium-, Kupfer-, Nickel- und Edel-

stahldrähten:

1. Schlauchpaket gestreckt auslegen, Stromdüse einschrau-

ben.

2. Drahtführung mit der Messingspirale zuerst durch das

Schlauchpaket bis zum spürbaren Anschlag an die Strom-

düse schieben.

3. Klemmnippel, O-Ring und Überwurfmutter auf die Kunst-

stoffseele stecken und unter Spannung die Überwurfmut-

ter festschrauben.

4. Überlange Kunststoffseele vor den Drahtförderrollen

markieren und mit dem Cutter an der Markierung ab-

schneiden.

4.4.2. Kunststoffseele ʸBei jeder Erstinbetriebnahme bzw. nach jedem Schlauch-

paketwechsel müssen Sie das Kühlsystem entlüften: Kühl-

mittelrücklauf von Umlaufkühlgerät lösen, über Auffang-

behälter halten. Öffnung am Kühlmittelrücklauf verschließen.

Durch wiederholtes, abruptes Öffnen wieder frei geben, bis

Kühlmittel kontinuierlich und blasenfrei fließt.

9

5. BETRIEB

6. AUSSERBETRIEBNAHME

7. WARTUNG UND REINIGUNG

8. ENTSORGUNG

9. GEWÄHRLEISTUNG

Deutsch

- Deutsch -

ʸBeachten Sie die Dokumentation der schweißtechnischen

Komponenten.

ʸFlüssiggekühlte Schlauchpakete werden bei Überhitzung

undicht. Lassen Sie deshalb das Umlaufkühlgerät nach dem

Schweißen ca. 5 min. weiter laufen.

ʸDie angegebenen Wartungsintervalle sind Richtwerte und

beziehen sich auf den Einschichtbetrieb.

ʸJegliche Arbeiten am Gerät bzw. System sind ausschließlich

befähigten Personen vorbehalten.

ʸKühlmittelschläuche, Dichtungen und Anschlüsse auf Schä-

den und Dichtheit prüfen, ggf. austauschen.

ʸPrüfen und Reinigen Sie die Stromkontaktflächen an

Brennerhals und Brennerhalsaufnahme.

ʸÜberprüfenund tragenSieIhrepersönlicheSchutzausrüstung.

ʸEntfernen Sie anhaftende Schweißspritzer.

ʸPrüfen Sie alle Verschraubungen auf festen Sitz.

ʸEntsorgen Sie das Gerät nicht über den Hausmüll.

ʸBeachten Sie bei der Entsorgung die örtlichen Bestimmun-

gen, Gesetzte, Vorschriften, Normen und Richtlinien.

7.1 Brennerhals wechseln

-> 4.1. Brenner ausrüsten auf Seite 7

Regelmäßige und dauerhafte Wartung und Reinigung sind

Voraussetzung für eine lange Lebensdauer und eine einwand-

freie Funktion.

1. Schutzgasflasche öffnen.

2. Stromquelle einschalten.

3. Bei MT W das Umlaufkühlgerät einschalten.

4. Schutzgasleitungen spülen.

5. Schweißvorgang durch Drücken und Halten des Brenner-

tasters starten.

1. Schutzgas-Nachströmzeit abwarten.

2. Absperrventil der Gaszufuhr schließen.

3. Stromquelle ausschalten.

4. Umlaufkühlgerät ausschalten.

HINWEIS

HINWEIS

HINWEIS

Verletzungsgefahr durch unerwarteten Anlauf

Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Mon-

tage- bzw. Demontage- und Reparaturarbeiten ist folgendes

zu beachten:

ʸSchalten Sie die Stromquelle aus.

ʸSperren Sie die Gaszufuhr ab.

ʸSperren Sie die Kühlmittelzufuhr ab.

ʸLösen Sie die Kühlmittelschläuche des Kühlmittelvor- und

-rücklaufes.

ʸSperren Sie die Druckluftzufuhr ab.

ʸTrennen Sie alle elektrischen Verbindungen.

Stromschlag

Gefährliche Spannung durch fehlerhafte Kabel.

ʸÜberprüfen Sie alle spannungsführenden Kabel und

Verbindungen auf ordnungsgemäße Installation und

Beschädigungen.

ʸTauschen Sie schadhafte, deformierte oder verschlissene

Teile aus.

Verbrennungsgefahr

Verbrennungsgefahr durch austretendes heißes Kühlmittel und

heiße Oberflächen.

ʸSchalten Sie das Umlaufkühlgerät vor Beginn der Wartungs-,

Instandhaltungs-, Montagebzw. Demontage- und Repara-

turarbeiten aus.

ʸLassen Sie die Schweißbrenner abkühlen.

ʸTragen Sie entsprechende Schutzhandschuhe.

GEFAHR

GEFAHR

GEFAHR

Dieses Produkt ist ein Böhler Welding Erzeugnis. Die

voestalpine Böhler Welding GmbH garantiert eine fehlerfreie

Herstellung und übernimmt für dieses Produkt bei Auslieferung

eine werksseitige Fertigungs- und Funktionsgarantie entspre-

chend dem Stand der Technik und der geltenden Vorschriften.

Soweit ein von Böhler Welding zu vertretender Mangel vorliegt,

ist Böhler Welding nach ihrer Wahl auf eigene Kosten zur Man-

gelbeseitigung oder Ersatzlieferung verpflichtet. Gewähr-

leistungen können nur für Fertigungsmängel, nicht aber für

Schäden, die auf natürliche Abnutzung, Überlastung oder

unsachgemäße Behandlung zurückzuführen sind, gegeben

werden. Die Gewähr-leistungsfrist ist den Allgemeinen

Geschäftsbedingungen zu entnehmen. Ausnahmen für

bestimmte Produkte sind gesondert geregelt. Die Gewährleis-

tung erlischt des Weiteren im Falle der Verwendung von Ersatz-

und Verschleißteilen, die nicht Böhler Welding Teile sind, sowie

einer unsachgemäß durchgeführten Instandsetzung des

Produktes durch Anwender oder Dritte.

Verschleißteile fallen generell nicht unter die Gewährleistung.

Ferner haftet Böhler Welding nicht für Schäden, die durch die

Verwendung unseres Produktes entstanden sind. Fragen zur

Gewährleistung und zum Service können an den Hersteller oder

an unsere Vertriebsgesellschaften gerichtet werden. Angaben

hierzu findenSie imInternetunterwww.voestalpine.com/welding

10

CONTENTS

1. IDENTIFICATION

2. SAFETY

1. Identification

1.1 Marking

2. Safety

2.1 Safety Instruction

2.2 Designated use

2.3 Classification of the warnings

2.4 Emergency information

3. Product description

3.1 Technical data

3.2 Signs and symbols used

4. Putting into operation

4.1 Setting up the torch

4.2 MT G with pluggable gas nozzle and contact tip holder

4.3 MT W liquid-cooled

4.4 Attaching the wire guide

4.4.1 Liner

4.4.2 PA liner

4.5 Attaching the cable assembly on the machine side

4.6 Connecting the coolant

4.7 Setting the shielding gas volume

4.8 Feeding in the wire

4.9 Torch handle control elements

4.9.1 Trigger function

5. Operation

6. Putting out of operation

7. Maintenance and cleaning

7.1 Replacing the torch neck

8. Disposal

9. Warranty

MIG-MAG manual welding torches are used to safely weld low

and high-alloy materials. They consist of the torch neck with

equipment parts and wear parts, the torch handle and the

cable assembly with a central connection. They conform to EN

60 974-7 and are not considered devices that independently

fulfil functions.

Arc welding can only be carried out in connection with a welding

power source.

1.1. Marking

This product fulfills the requirements that apply to the market

to which it has been introduced. A corresponding marking has

been affixed to the product, if required.

2.1. Safety Instructions

ʸBefore using the system for the first time, please read these

operating instructions carefully.

ʸThese operating instructions provide you with all the infor-

mation you need for trouble-free and safe operation. The

product has been developed and manufactured in ac-

cordance with state-of-the-art methods and the recognized

safety standards and guidelines.

ʸThe operating instructions warn you against unavoidable

residual hazards for user, third parties, devices or other

material property. The safety instructions used, which must

be adhered to, point out construction related unavoidable

residual hazards.

ʸNon-observance of these safety instructions may result in

risks to the life or health of personnel, environmental dama-

ge or material damage. The product may only be operated

in a technically perfect condition in compliance with the

operating instructions.

ʸThe manufacturer will accept no liability for damage caused

by nonobservance of the operating instructions.

ʸUse suitable means to protect yourself and bystanders from

the hazards listed in chapter on safety.

Basic:

ʸBefore carrying out specific work, for example putting into

operation, operation, transport and maintenance, read the

operating instructions carefully and be sure to follow them.

ʸKeep the operating instructions within easy reach at the

device for reference.

ʸEnclose the operating instructions when handing over the

product.

ʸPlease observe the operating instructions of the individual

welding components, such as: Welding power supply and

wire feeding device.

ʸWhen handling gas cylinders, consult the instructions from

the gas manufacturers and the pressurized gas regulations.

ʸPlease observe the accident prevention regulations of the

country in question.

ʸPutting into operation, operating and maintenance work

may only be carried out by qualified personnel. Qualified

personnel are persons who, based on their special training,

knowledge, experience and due to their knowledge of the

relevant standards, are able to assess the tasks assigned to

them and identify possible dangers.

MT G

MT W

Operating instructions - MIG/MAG Torches

DANGER

English

- English -

TRANSLATION OF THE ORIGINAL OPERATING INSTRUCTIONS

The manufacturer reserves the right, at any time and without prior notice, to make such changes and amendments to these

operating instructions as become necessary due to misprints, inaccuracies or product enhancements. Such changes will, however,

be incorporated into subsequent editions of the operating instructions.

All brand names and trademarks that appear in these operating instructions are the property of their respective owners/manu-

facturers.

Our latest product documents as well as all contact details for the voestalpine Böhler Welding national subsidiaries and partners

worldwide can be found on our website at www.voestalpine.com/welding.

11

2.2. Designated use:

ʸThe device described in these instructions may be used only

for the purpose and in the manner described in these inst-

ructions. In doing so, observe the operating, maintenance

and servicing conditions.

ʸAny other use is considered improper.

ʸUnauthorised modifications or changes to enhance the

performance are not permitted.

2.3. Classification of the warnings:

The warnings used in the operating instructions are divided into

four different levels and shown prior to potentially dangerous

work steps. Arranged in descending order of importance, they

have the following meanings:

2.4. Emergency information:

In the event of an emergency, immediately disconnect the

following supplies:

ʸSwitch off the power source

ʸCoolant supply

ʸGas supply

Further measures can be found in the operating instructions

for the power source or the documentation for other peripheral

devices.

Describes an imminent threatening danger. If not avoided, this

will result in fatal or extremely critical injuries.

Describes a potentially dangerous situation. If not avoided, this

may result in serious injuries.

Describes a potentially harmful situation. If not avoided, this

may result in slight or minor injuries.

Describes the risk of impairing work results or potential mate-

rial damage to the equipment.

ʸKeep the work area in order.

ʸEnsure good lighting of the work area.

Electro-technical:

ʸDo not expose electric tools to rain and avoid a moist or wet

environment.

ʸDo not use the electric tools in areas subject to fire or ex-

plosion hazards.

ʸProtect yourself from electric shock by using insulating mats

and wearing dry clothing.

ʸCheck the electric tool for damage and for its perfect func-

tioning in accordance with its designated use.

Welding:

ʸArc welding may cause damage to eyes, skin and hearing!

Please always wear the required safety clothing, eye and

ear protection in compliance with the relevant regulations

in the country in question.

ʸAny metal vapors, especially lead, cadmium, copper and

beryllium are harmful! Ensure sufficient ventilation or ext-

raction. Do not exceed the current MAC values.

ʸRinse work-pieces that have been degreased with chlorina-

ted solvents with clear water. Otherwise there is a risk of

phosgene gas formation. For the same reason, no degrea-

sing baths containing chlorine must be placed in the vicini-

ty of the welding area.

ʸIn connection with various welding torches, there may be

other hazards, for example those caused by: electrical

current (power supply, internal circuit), welding spatter with

regard to combustible or explosive materials, UV radiation

from the arc, smoke and vapors.

ʸAdhere to the general fire protection regulations and remo-

ve inflammable materials from the surroundings of the

welding work area, prior to starting work. Even hours after

finishing the welding work, there is a risk of late ignition

caused by sparks. Place appropriate fire extinguishing

equipment in the workplace within easy reach.

Technical State:

ʸDo not exceed the maximum limit values of the load data.

Overloading leads to torch destruction.

ʸDo not make any constructive changes to this device.

ʸDuring welding work outdoors, use suitable protection against

the effects of weather.

Protective clothing:

ʸDo not wear loose fitting clothing or jewelry.

ʸUse a hair net for long hair.

ʸDuring operation of the welding torches and in connection

with the welding process, always wear safety goggles, pro-

tective gloves and, if required, a breathing mask.

WARNING

CAUTION!

NOTICE

DANGER

English

- English -

12

3. PRODUCT DESCRIPTION

If improperly used, the device can present risks to persons, animals and material property.

ʸUse the device according to its designated use only.

ʸDo not convert or modify the device to enhance its performance without authorisation.

ʸOnly qualified personnel are permitted to perform work on the device or system.

3.1. Technical data

WARNING Hazards caused by improper use!

Transport and storage -25 °C to +55°C

Relative humidity up to 90% at 20°C

Tab. 1 Ambient conditions during operation

Type of voltage DC

DC polarity of the electrodes Usually positive

Shielding gas (DIN EN ISO 14175) CO2and mixed gas M21

Wire types Commercially available round wires

Voltage rating Peak value of 113 V

Protection type of the machine-side connectors (EN 60 529) IP3X

Control device in torch handle For 42 V and 0.1 to 1 A

Tab. 2 General torch data according to EN 60 974-7

Type Type of

cooling

Load DC Wire Ø Gas flow Cooling Flow

pressure

Single

circuit

Standard

light arc

CO2M21 Max. supply

temp.

Min.

flow rate

Min. Max.

AA%mm l/min °C l/min bar bar

MT G serie

150 Air 170 170 60 0.6 - 1.0

250 Air 230 220 60 0.8 - 1.2

300 Air 280 260 60 0.8 - 1.2

350 Air 330 310 60 1.0 - 1.6

MT W serie

440 Liquid 500 450 100 0.8 - 1.6 10 - 20 50 1.5 1.5 3.5

540 Liquid 600 550 100 1.0 - 1.6 10 - 20 50 1.5 1.5 3.5

Tab. 3 Product-specific torch data (EN 60 974-7) MT G and MT W

English

- English -

Standard length L 3.00 m / 4.00 m

Coolant connection Plug-in nipple, nom. diam. 5mm

Cooling unit power Min. 800 W

Control lead 2-wire

Tab. 4 Cable assembly

13

4. PUTTING INTO OPERATION

4.1. Setting up the torch

3.2. Signs and symbols used:

The following signs and symbols are used in the operating instructions:

Symbol Description

ʸBullet symbol for instructions and lists

-> Cross reference symbol refers to detailed, supplementary or further information

1. Step(s) described in the text to be carried out in succession

Risk of injury due to unexpected start-up

The following instructions must be adhered to throughout all

maintenance,servicing, assembly, disassemblyand repairwork:

ʸSwitch off the power source.

ʸClose off the gas supply.

ʸClose off the coolant supply.

ʸDisconnect all electrical connections.

Risk of injury and machine damage when handled by

unauthorised persons

Improper repair work and modifications to the product may

lead to serious injuries and damages to the device. The product

warranty will be rendered invalid if the unit is handled by

unauthorised persons.

ʸOnly qualified personnel are permitted to perform work on

the device or system.

DANGER

DANGER

Please take note of the following instructions:

-> 3. PRODUCT DESCRIPTION on page 12

ʸOnly use gas-tight, plastic-insulated wire guides to ensure

a secure shielding gas cover and a defined current contact.

ʸBare liners give rise to a loss of shielding gas.

ʸNew and unused liners must be abridged to the actual length

of the cable assembly.

ʸIf the torch has a fixed torch neck, only through-hole liners

are used.

ʸTo install the wire guide with a little preload, excess length

is required.

NOTICE

NOTICE

NOTICE

Risk of injury

Puncture or cut-in wounds may be caused by the

wire electrode.

ʸKeep your hands out of the danger zone.

ʸWear the correct protective gloves.

CAUTION !

4.2. MT G with pluggable gas nozzle and contact tip holder

Setting up MT G (Fig. 1 / p. 3)

1 - Pluggable gas nozzle

2 - Contact tip

3 - Pluggable contact tip holder

4 - Manifold

4.4. Attaching the wire guide

4.4.1. Liner

MT G/ MT W

For use of steel wires with undivided wire guide.

1. Stretch out the cable assembly and unscrew the gas

nozzle and contact tip from the torch neck.

2. Unscrew the nut from the central connector or direct con-

nector and slide the liner through the cable assembly up

to the retaining nipple.

3. Screw down the nut again, tighten using the provided

wrench and cut off excess length of the liner flush with the

contact tip holder.

4. Mount contact tip and gas nozzle.

English

- English -

4.3. MT W liquid-cooled

Setting up MT W (Fig. 2 / p. 3):

1 - Gas nozzle

2 - Spatter protector (if in place)

3 - Contact tip

4 - Contact tip holder

5 - Torch neck

Set up the torch neck according to the figure (Fig. 2 / p. 3):

1. Screw the replaceable contact tip holder (4) onto the

torch neck (5) and tighten the contact tip holder (4) with

the provided wrench.

2. Screw the contact tip (3) into the contact tip holder (4).

3. Tighten the contact tip (3) with the provided wrench.

If a spatter protector is not yet mounted:

4. Insert the spatter protector (2) into the gas nozzle (1) from

the back.

5. Screw together the gas nozzle (1) and the spatter

protector (2). The spatter protector (2) moves into the

correct position within the gas nozzle (1).

14

ʸEnsure that the coolant supply and return hoses have been

correctly installed. Coolant supply = blue, coolant return =

red.

ʸDo not use deionised or demineralised water as coolant or

for leak and flow tests. This may shorten your welding torch’s

service life.

ʸWe recommend the use of Böhler Welding coolant for liquid-

cooled welding torches.

ʸThe cooling system must be purged of any air each time the

device is commissioned and after every cable assembly

change: disconnect the coolant return hose from the coolant

recirculator and hold it over a collection receptacle. Close

the opening on the coolant return hose. Then re-open it by

abruptly releasing it. Repeat until the coolant flows into the

collection receptacle continuously and without air bubbles.

4.7. Setting the shielding gas volume

ʸThe type and amount of shielding gas used depend on the

welding task and the gas nozzle geometry.

ʸMake all shielding gas connections gas-tight.

ʸTo prevent the shielding gas supply from becoming clogged

by impurities, the cylinder valve must be opened briefly

before connecting the cylinder. This will expel any impuriti-

es that may be present.

ʸEach time the wire is replaced, make sure that the start of

the wire is free of burrs and not bent.

ʸOnly qualified personnel are permitted to perform work on

the device or system.

ʸConsult the documentation for the welding components.

The trigger’s two-cycle mode can be activated when using a

standard welding torch. Further operating modes (e.g. 4-cycle)

and torch handle modules depend on the welding power

source and must be ordered separately.

4.9.1. Trigger function

1. Press and hold the trigger on the handle = start welding.

2. Release the trigger = stop welding.

NOTICE

NOTICE

NOTICE

NOTICE

Risk of injury

Puncture or cut-in wounds may be caused by the wire

electrode.

ʸKeep your hands out of the danger zone.

ʸWear the correct protective gloves.

CAUTION !

4.5. Attaching the cable assembly on the machine side

1. Join the central connector and the central socket at the

wire feeder.

2. Use the connection nut to secure both of these.

3. Attach the coolant supply and return connectors to the

MT W.

4. Attach the shielding gas and control lead connectors in

the case of other machine connections.

4.6. Connecting the coolant

1. Lay the cable assembly connected to the machine side

out straight.

2. Insert the wire into the wire feeder as specified by the

manufacturer.

3. Press the ‘zero-current wire feed’ trigger on the wire

feeder until the wire comes out of the contact tip.

4.9. Torch handle control elements

Risk of burns

The cable assembly overheats if the coolant level is too low.

ʸWear the correct protective gloves.

ʸCheck the coolant level at regular intervals.

Connecting the coolant (Fig. 3 / p. 3)

1 - Control lead

2 - Coolant supply hose

3 - Coolant recirculator

4 - Coolant return hose

WARNING

4.8. Feeding in the wire

English

- English -

For use with aluminium, copper, nickel and stainless steel wires:

1. Lay out cable assembly straight, screw in contact tip.

2. Slide wire guide containing the brass liner first through the

cable assembly until a noticeable resistance is felt at the

contact tip.

3. Slide clamp nipple, O-ring and nut onto PA liner and tigh-

ten the nut under tension.

4. Mark overlength of the PA liner in front of the wire feed

rolls and cut it off at the mark using the cutter.

ʸNew, as yet unused PA liners have to be abridged to the

actual length of the cable assembly.

ʸFor PA liners with an outer diameter of 4.00 mm, the capil-

lary tube in the distance adaptor must be replaced with a

guide tube.

ʸFor changeable and repluggable torch necks and torch

necks that cannot be changed, combined wire guides with

integral brass liner are used.

ʸFor changeable torch necks, a neck-liner made of brass is

used.

NOTICE

4.4.2. PA liner

15

5. OPERATION

6. PUTTING OUT OF OPERATION

7. MAINTENANCE AND CLEANING

8. DISPOSAL

9. WARRANTY

ʸConsult the documentation for the welding components.

ʸAs liquid-cooled cable assemblies start to leak when they

overheat, the coolant recirculator should continue running

for approx. 5 min. after welding.

ʸThe specified maintenance intervals are guidance values

and refer to single-shift operation.

ʸOnly qualified personnel are permitted to perform work on

the device or system.

ʸCheck the coolant hoses, seals and connectors for damage

or leaks and replace if necessary.

ʸCheck and clean the power contact surfaces on the torch

neck and torch neck seat.

ʸCheck and wear your personal protective equipment.

ʸRemove any adhering weld spatter.

ʸEnsure that all threaded fittings are tight.

ʸDo not dispose of the device with household waste.

ʸFor disposal, observe the local regulations, laws, provisions,

standards and guidelines.

7.1 Replacing the torch neck

-> 4.1. SETTING UP THE TORCH on page 13

Scheduled maintenance and cleaning are prerequisites for a

long service life and trouble-free operation.

1. Open the shielding gas cylinder.

2. Switch on the power source.

3. Switch on the coolant recirculator for MT W.

4. Rinse the shielding gas lines.

5. Start the welding process by pressing and holding the

torch trigger.

1. Wait until the shielding gas post-flow time has passed.

2. Close the shut-off-valve for the gas supply.

3. Switch off the power source.

4. Switch off the coolant recirculator.

NOTICE

NOTICE

NOTICE

Risk of injury due to unexpected start-up

The following instructions must be adhered to throughout all

maintenance,servicing, assembly, disassemblyand repairwork:

ʸSwitch off the power source.

ʸClose off the gas supply.

ʸClose off the coolant supply.

ʸDisconnect the coolant supply and return hoses.

ʸClose off the compressed air supply.

ʸDisconnect all electrical connections.

Electric shock

Dangerous voltage due to defective cables.

ʸCheck all live cables and connections for proper installation

and damage.

ʸReplace any damaged, deformed or worn parts.

Risk of burns

Risk of burns from hot coolant and hot surfaces.

ʸSwitch off the coolant recirculator before starting mainte-

nance, servicing, assembly, disassembly or repair work.

ʸAllow the welding torches to cool down.

ʸWear the correct protective gloves.

DANGER

DANGER

DANGER

This product is a Böhler Welding product. voestalpine Böhler

Welding GmbH guarantees that the product has been manu-

afactured without defects and offers factory manufacturing

and functional warranty for this procduct upon delivery in line

with current state-of-the-art technology and the current regu-

lations. To the extent that Böhler Welding is responsible for a

deficiency in the product, Böhler Welding shall be obliged to

choose, at its own discretion, to either repair the defect or

deliver a replacement at its own expense. The warranty covers

manufacturing faults, but not damage resulting from natural

wear and tear, overloading or improper use. The warranty

period is defined in the General Terms and Conditions. Excep-

tions in the case of specific products are regulated separately.

Warranty will also be rendered invalid if spare parts and wearing

parts are used that are not Böhler Welding parts and if the

product has been repaired improperly by the user or a third

party. Wearing parts are excluded in general from the warran-

ty. In addition, Böhler Welding is not liable for damage caused

by using our products. Questions about warranty and service

can be addressed to the manufacturer or our distributors. For

more information, www.voestalpine.com/welding

English

- English -

16

CONTENU

IDENTIFICATION

2. SÉCURITÉ

1. Identification

1.1 Marquage

2. Sécurité

2.1 Consignes de sécurité

2.2 Utilisation conforme aux dispositions

2.3 Classification des consignes d’avertissement

2.4 Instructions concernant les situations d‘urgence

3. Description du produit

3.1 Caractéristiques techniques

3.2 Signes et symboles utilisés

4. Mise en service

4.1 Mise en service des torches

4.2 MT G avec buse gaz embrochable et

support tube-contact

4.3 Torches MT W refroidies par liquide

4.4 Assemblage de l‘amenée de fil

4.4.1 Gaine guide fil

4.4.2 Gaine guide fil synthétique

4.5 Connecter le faisceau côté poste

4.6 Connecter le liquide de refroidissement

4.7 Réglage de la quantité de gaz de protection

4.8 Enfilage du fil

4.9 Éléments de commande de la poignée

4.9.1 Bouton Fonction

5. Fonctionnement

6. Mise hors service

7. Maintenance et nettoyage

7.1 Remplacer le col de cygne

8. Élimination

9. Garantie

Les torches manuelles de soudage MIG-MAG sont utilisées pour

le soudage de matériaux faiblement et hautement alliés. Elles

sont composées d‘un col de cygne avec ses pièces détachées

et d‘usure, d‘une poignée et d‘un faisceau avec raccord central.

Elles sont conformes aux exigences de la directive EN 60 974-7

et ne sont pas des appareils autonomes.

Pour lancer un processus de soudage à l‘arc, une source de

courant de soudage doit être connectée.

1.1. Marquage

Le produit répond aux exigences de mise sur le marché en

vigueur des marchés respectifs. Tous les marquages nécessaires

sont apposés sur le produit.

2.1. Consignes de sécurité

ʸAvant la première mise en service, lisez attentivement ce

mode d‘emploi.

ʸLe présent mode d’emploi vous communique les informations

qui sont nécessaires pour un fonctionnement fiable et sans

problème. Le produit a été développé et construit selon

l‘état actuel de la technique et les normes de sécurité re-

connues.

ʸLe mode d‘emploi contient des avertissements concernant

les risques résiduels inévitables pour l‘utilisateur, les tiers,

les dispositifs ou d‘autres biens matériels. Les consignes de

sécurité utilisées indiquent les risques résiduels inévitables

qui doivent être observés et respectés.

ʸLe non-respect de ces consignes de sécurité peut entraîner

un risque pour la vie et la santé de personnes et peut causer

des dégâts sur l‘environnement ou des dommages aux biens.

Le produit doit être utilisé uniquement lorsqu‘il est en parfait

état en respectant le mode d‘emploi.

ʸLe fabricant décline toute responsabilité pour les dommages

résultant de la non-observation du mode d’emploi.

ʸProtégez-vous ainsi que les personnes vous entourant

contre les dangers indiqués dans le chapitre concernant la

sécurité par des moyens appropriés.

Bases:

ʸAvant d‘exécuter des travaux spécifiques, par ex. mise en

service, opération, et transport, lisez attentivement le mode

d‘emploi et respectez-le.

ʸLe mode d‘emploi doit être tenu à proximité du dispositif

pour pouvoir être consulté et si le produit est remis à des

tiers, n‘oubliez pas de leur remettre également le mode

d‘emploi.

ʸRespectez le mode d‘emploi de chaque élément de

l‘installation, par ex. la source de courant de soudage et le

dévidoir.

ʸLa manipulation des bouteilles de gaz est indiquée dans les

instructions des fabricants de gaz et dans le décret des gaz

sous pression.

ʸRespectez les prescriptions de prévention des accidents en

vigueur dans le pays concerné.

ʸLa mise en service, l‘utilisation et les travaux d’entretien

doivent uniquement être confiés à un professionnel. Un

professionnel est une personne qui, de par sa formation,

ses connaissances et son expérience, peut réaliser des

interventions dans le respect des normes de sécurité.

MT G

MT W

Mode d’emploi - Torches de Soudage MIG/MAG

DANGER

Français

- Français -

TRADUCTION DES INSTRUCTIONS ORIGINALLES DE SERVICE

Le constructeur se réserve le droit de modifier ce mode d´emploi à tout moment et sans avis préalable pour des raisons d’erreurs

d’impression, d’imprécisions éventuelles des informations contenues ou d’une amélioration de ce produit. Toutefois, ces modifica-

tions ne seront prises en considération que dans de nouvelles versions des instructions de service.

Toutes les marques déposées et marques commerciales contenues dans le présent mode d‘emploi sont la propriété de leurs titulaires/

fabricants respectifs.

Vous trouverez nos documents actuels sur les produits, ainsi que l’ensemble des coordonnées des représentants et des nationaux

de voestalpine Böhler Welding sur la page d‘accueil www.voestalpine.com/welding.

17

2.2. Utilisation conforme aux dispositions:

ʸL‘appareil décrit dans ce mode d‘emploi ne doit être utilisé

qu‘aux fins et dans la manière décrites dans le mode d‘emploi.

Veuillez respecter les conditions d‘utilisation, d‘entretien et

de maintenance.

ʸToute autre utilisation de l‘appareil est considérée comme

non conforme.

ʸDes transformations ou modifications effectuées d‘autorité

pour augmenter la puissance sont interdites.

2.3. Classification des consignes d’avertissement:

Les consignes d‘avertissement utilisées dans le mode d‘emploi

sont divisées en quatre niveaux différents. Elles sont indiquées

avant les étapes de travail potentiellement dangereuses. Elles

sont classées par ordre d‘importance décroissant et ont la si-

gnification suivante:

2.4. Instructions concernant les situations d‘urgence:

En cas d‘urgence, coupez immédiatement les alimentations

suivantes:

ʸAlimentation électrique

ʸAlimentation en liquide de refroidissement

ʸAlimentation en gaz

D‘autres mesures sont décrites dans le mode d‘emploi de la

source de courant ou dans la documentation des dispositifs

périphériques supplémentaires.

Signale un danger imminent qui, s‘il n‘est pas évité, entraîne

des blessures corporelles extrêmement graves ou la mort.

Signale une situation éventuellement dangereuse qui, si elle

n‘est pas évitée, peut entraîner des blessures graves.

Signale un risque éventuel qui, s‘il n‘est pas évité, peut entraîner

des blessures plus ou moins graves.

Signale le risque d‘obtenir un résultat de travail non satisfaisant

et des dommages matériels.

ʸVeillez à ce que la zone de travail soit bien éclairée et tenue

en ordre.

ʸVeillez que pendant la durée des travaux d‘entretien, de

maintenance, de démontage et de réparation la source de

courant soit arrêtée, l‘alimentation de gaz et air soit coupée,

la fiche secteur soit débranchée.

ʸRespectez lors de l‘élimination, les spécifications, lois,

prescriptions, normes et directives locales.

Electrotechnique:

ʸVeillez à ce que l‘outil électrique ne soit pas endommagé

et à ce qu‘il soit en parfait état et utilisé conformément à

son emploi prévu.

ʸVeillez à ce que de l‘eau de pluie ne pénètre pas dans les

outils électriques et évitez un environnement humide.

ʸProtégez-vous contre un choc électrique en utilisant un

tapis isolant et en portant des vêtements secs.

ʸN‘utilisez pas les outils électriques dans les zones à risque

d‘incendie et d‘explosion.

Soudage:

ʸLe soudage à l’arc peut provoquer des lésions au niveau

des yeux, de la peau et des oreilles ! C’est pourquoi la tenue

de protection, la protection des yeux et des oreilles prescri-

tesdoivent toujoursêtreportées conformémentaux prescrip-

tions correspondantes du pays concerné.

ʸToutes les vapeurs de métaux, notamment le plomb, le

cadmium, le cuivre et le béryllium sont nocives ! Assurez une

aération ou une aspiration suffisante. Veillez à ce que les

valeurs de concentration maximale prescrites par la légis-

lation du travail ne soient pas dépassées.

ʸLes pièces d‘oeuvre dégraissées par une solution chlorée

doivent être lavées à l‘eau claire afin d‘éviter la formation

de gaz phosgène. Pour les mêmes raisons, les bains dégrais-

sants contenant du chlore ne doivent pas se trouver à

proximité du lieu de soudage.

ʸEn combinaison avec diverses torches de soudage, d‘autres

risques peuvent seproduire, par ex. par déchargesélectriques

(source de courant, circuit de courant interne), projections

du point de vue de matières combustibles ou susceptibles

d’exploser, rayons UV de l’arc, fumée et vapeurs.

ʸRespectez les prescriptions générales concernant la pro-

tection contre l‘incendie et enlevez tous les matériaux in-

flammables de la zone du travail de soudage avant de

commencer à travailler. Il existe un risque d‘inflammation

par étincellesmêmes quelquesheuresaprès la fin des travaux

de soudage. Assurez-vous de la mise en place des disposi-

tifs anti-incendie à proximité de l‘installation.

Etat technique:

ʸNe dépassez pas les capacités maximales. Les surcharges

provoquent des destructions.

ʸIl est interdit d‘apporter des modifications constructives à

cet appareil.

ʸEn cas d’utilisation à l’air libre, une protection adéquate

contre les influences atmosphériques doit être utilisée.

Vêtements de protection:

ʸIl est interdit de porter des vêtements flottants ou des bijoux.

ʸEn cas de cheveux longs, il es t impératif de porter une

résille.

ʸPendant l‘utilisation et en effectuant des travaux de sou-

dage, il est impératif de porter des lunettes de protection,

des gants de protection et, si nécessaire, une protection

respiratoire.

AVERTISSEMENT

ATTENTION!

AVIS

DANGER

Français

- Français -

18

3. DESCRIPTION DU PRODUIT

Une utilisation de l‘appareil non conforme à son emploi prévu peut entraîner un risque pour les personnes, les animaux et les biens

matériels.

ʸN‘utilisez l‘appareil que conformément à son emploi prévu.

ʸLes transformations ou modifications effectuées de manière arbitraire pour augmenter la puissance sont interdites.

ʸToute intervention sur l‘appareil ou le système est réservée exclusivement aux personnes autorisées.

3.1. Caractéristiques techniques

AVERTISSEMENT Risques liés à l‘utilisation non conforme aux dispositions!

Transport et stockage -25 °C à +55°C

Humidité relative de l‘air jusqu‘à 90 % à 20 °C

Tab. 1 Conditions environnementales pendant l‘exploitation

Type de tension CC

Polarité des électrodes pour CC normalement positive

Gaz protecteur (DIN EN ISO 14175) CO2et gaz mixte M21

Types de fil fils de section circulaire standard

Gamme de tension valeur maximum 113 V

Classe de protection des raccords côté poste (EN 60 529) IP3X

Système de commande dans la poignée pour 42 V et 0,1 à 1 A

Tab. 2 Caractéristiques générales selon EN 60 974-7

Type Type

de refroidissement

Capacité F.d.m Diamètre

de fil Ø

Débit de

gaz

Refroidissement Pression

d‘écoule-ment

Circuit Arc

standard

CO2M21 Température

aller max.

Débit

min.

min. max.

AA%mm l/min °C l/min bar bar

Série MT G

150 Air 170 170 60 0,6 - 1,0

250 Air 230 220 60 0,8 - 1,2

300 Air 280 260 60 0,8 - 1,2

350 Air 330 310 60 1,0 - 1,6

Série MT W

440 liquide 500 450 100 0,8 - 1,6 10 - 20 50 1,5 1,5 3,5

540 liquide 600 550 100 1,0 - 1,6 10 - 20 50 1,5 1,5 3,5

Tab. 3 Caractéristiques spécifiques des torches MT G et MT W (EN 60 974-7)

Longueur standard L 3,00 m / 4,00 m

Raccordement du liquide de refroidissement Raccord rapide mâle, diamètre 5 mm

Puissance du refroidisseur Min. 800 W

Câble de commande à 2 conducteurs

Tab. 4 Faisceau de connexion

Français

- Français -

19

4. MISE EN SERVICE

4.1. Mise en service des torches:

3.2. Signes et symboles utilisés:

Dans le mode d‘emploi, les signes et symboles suivants sont utilisés:

Symbole Description

ʸSymbole d‘énumération pour les instructions de service et les énumérations

-> Symbole de renvoi faisant référence à des informations détaillées, complémentaires ou

supplémentaires

1. Étapes énumérées dans le texte et devant être exécutées dans l‘ordre

Risque de blessure en cas de démarrage inattendu

Pendant toute la durée des travaux d‘entretien, de maintenance,

d‘assemblage, de démontage et de réparation, respectez les

points suivants:

ʸMettez la source de courant hors circuit.

ʸCoupez l‘alimentation en gaz.

ʸCoupez l‘alimentation en liquide de refroidissement.

ʸDébranchez tous les raccordements électriques.

Danger de blessures et dommages sur les appareils causés

par des personnes non autorisées

Les réparations et modifications non conformes du produit

peuvent entraînerdes blessuresgraves ainsi que des dommages

considérables à l‘appareil. Les effets de la garantie produit

cessent en cas d‘intervention par des personnes non autorisées.

ʸToute intervention sur l‘appareil ou le système est réservée

exclusivement aux personnes autorisées.

DANGER

DANGER

Veuillez respecter les indications suivantes:

-> 3. DESCRIPTION DU PRODUIT page 18

ʸN‘introduisez que des amenées de fil étanches au gaz et

isolées par du plastique pour garantir une couverture sûre

du gaz de protection ainsi qu‘un contact électrique défini.

ʸDes gaines guide fil dénudées provoquent des pertes de

gaz de protection.

ʸLes gaines guide fil neuves et non utilisées doivent être

raccourcies à la longueur réelle du faisceau de connexion.

ʸEn cas de cols de cygne fixes, seules les gaines guide fil

continues sont utilisées.

ʸPour pouvoir installer l‘amenée de fil avec précontrainte,

une surcôte est nécessaire.

AVIS

AVIS

AVIS

Risque de blessure

Risque de blessure causée par le fil de soudage.

ʸNe mettez pas les mains dans la zone dangereuse.

ʸPortez des gants de protection appropriés.

ATTENTION !

4.2. MT G avec buse gaz embrochable et support tube-contact

Équipement des torches MT G (Fig. 1 / p. 3)

1 - Buse gaz embrochable

2 - Tube-contact

3 - Support tube-contact embrochable

4 - Adaptateur

4.3. Torches MT W refroidies par liquide:

Équipement des torches MT W (Fig. 2 / p. 3):

1 - Buse gaz

2 - Isolant de buse (si disponible)

3 - Tube-contact

4 - Support tube-contact

5 - Col de cygne

4.4. Assemblage de l‘amenée de fil

4.4.1. Gaine guide fil

MT G/ MT W

Pour l‘utilisation de fils en acier avec amenée de fil non séparée.

1. Posez le faisceau de façon allongée et dévissez la buse

gaz et le tube-contact du col de cygne.

2. Dévissez l‘écrou d‘accouplement du raccord central ou

raccord individuel et introduisez la gaine guide-fil à tra-

vers le faisceau jusqu‘à l‘embout de gaine.

3. Revissez l‘écrou d‘accouplement, serrez-le à l‘aide de la

clé fournie et coupez la surlongueur de la gaine guide fil

de sorte qu‘elle soit alignée avec le support tube-contact.

4. Montez le tube-contact et la buse gaz.

Équipez le col de cygne comme décrit dans l‘illustration

(Fig. 2 / p. 3):

1. Vissez le support tube-contact interchangeable (4) sur le

col de cygne (5) et serrez le support tube-contact (4) à l‘aide

d‘une clé fournie.

2. Vissez le tube-contact (3) dans le support tube-contact (4).

3. Serrez le tube-contact (3) avec la clé fournie.

En l’absence d’un isolant de buse:

4. Introduisez l‘isolant de buse (2) dans la partie arrière de la

buse gaz (1).

5. Vissez la buse gaz (1) avec l‘isolant de buse (2). L‘isolant de

buse (2) se positionne ainsi correctement à l‘intérieur de la

buse gaz (1).

Français

- Français -

20

5. FONCTIONNEMENT

ʸVeillez à ce que l‘amenée et le retour de liquide de refroi-

dissement soient correctement installés. Amenée de liquide

de refroidissement = bleu, Retour de liquide de refroidisse-

ment = rouge.

ʸN‘utilisez pas d‘eau déionisée ou déminéralisée en tant que

liquide de refroidissement ou pour le contrôle d‘étanchéité

et d‘écoulement. Cela peut réduire la durée de vie de votre

torche de soudage.

ʸNous recommandons d‘utiliser le liquide de refroidissement

de Böhler Welding pour les torches de soudage refroidies

par liquide.

ʸLors d‘une première installation et après chaque changement

de faisceau, le circuit de refroidissement doit être purgé:

desserrez le tuyau de retour de liquide de refroidissement

4.7. Réglage de la quantité de gaz de protection

ʸLe type et la quantité de gaz de protection à utiliser dépen-

dent de l‘opération de soudage à réaliser et de la géométrie

de la buse gaz.

ʸVeillez à ce que tous les raccordements de gaz de protection

soient étanches.

ʸAfin d‘éviter une obstruction dans l‘alimentation de gaz de

protection par des impuretés, vous devez brièvement ouv-

rir la valve de la bouteille de gaz avant le raccordement.

Ainsi, les impuretés éventuelles sont éliminées.

ʸLors de chaque changement de fil, veillez à ce que l‘extrémité

du fil soit sans bavure et sans déformation.

ʸToute intervention sur l‘appareil ou le système est réservée

exclusivement aux personnes autorisées.

ʸRespectez la documentation de chaque élément de

l’installation de soudage.

La torche de soudage standard permet d‘utiliser les deux

modes de fonctionnement de la gâchette. Les autres modes

de fonctionnement (par exemple en 4 temps) et modules de

poignées de la torche dépendent de la source de courant res-

pective et doivent être commandés séparément.

4.9.1. Bouton Fonction

1. Gâchette de la poignée de la torche maintenue enfoncée

= lancement du processus de soudage.

2. Gâchette relâchée = arrêt du processus de soudage.

1. Ouvrez la bouteille de gaz de protection.

2. Mettez en marche la source de courant.

3. Mettez le refroidisseur en marche pour les torches MT W.

4. Rincez les conduites de gaz de protection.

5. Démarrez le processus de soudage en maintenant la

gâchette de commande de la torche enfoncée.

AVIS

AVIS

AVIS

AVIS

Risque de blessure

Risque de blessure causée par le fil de soudage.

ʸNe mettez pas les mains dans la zone dangereuse.

ʸPortez des gants de protection appropriés.

ATTENTION !

1. Tendez le faisceau raccordé côté poste.

2. Insérez le fil dans le dévidoir selon les indications du fabri-

cant.

3. Appuyez sur la gâchette « Avance de fil sans courant » du

dévidoir jusqu’à la sortie du fil côté tube-contact.

4.9. Éléments de commande de la poignée

Risque de brûlures

Risque de surchauffe du faisceau si le niveau du liquide de

refroidissement est trop bas.

ʸPortez des gants de protection appropriés.

ʸVérifiez régulièrement le liquide de refroidissement.

Connecter le liquide de refroidissement (Fig. 3 / S. 3)

1 - Câble de commande

2 - Tuyau d‘amenée de liquide de refroidissement

3 - Refroidisseur

4 - Tuyau de retour du liquide de refroidissement

AVERTISSEMENT

4.8. Enfilage du fil

Pour l‘utilisation de fils en aluminium, cuivre, nickel et acier

inoxydable:

1. Poser le faisceau de façon allongée, visser le tube-contact.

2. Introduire l‘amenée de fil jusqu‘à la butée du tube-contact

en passant d‘abord par le faisceau.

3. Placer l‘embout de serrage, le joint torique et l‘écrou

d‘accouplement sur la gaine guide-fil synthétique et visser

l‘écrou d‘accouplement à fond.

4. Marquer la gaine guide fil synthétique trop longue avant

les galets et couper à l‘aide du dispositif de coupe au niveau

du marquage.

4.5. Connecter le faisceau côté poste

1. Joignez le bloc arrière et le raccord européen sur le

dévidoir.

2. Serrez-les à l‘aide de l‘écrou de raccordement.

3. Raccordez l‘amenée et le retour d‘eau de refroidissement

pour les torches MT W.

4. Raccordez le connecteur du gaz de protection et du

câble de commande à l‘aide d‘autres raccordements de

machine.

4.6. Connecter le liquide de refroidissement

ʸLes gaines guide fil synthétiques neuves et non utilisées

doivent être raccourcies à la longueur réelle du faisceau.

ʸPour les gaines guide fil synthétiques d‘un diamètre extéri-

eur de 4,00 mm, le tube capillaire du raccord intermédiaire

doit être remplacé par un tube de guidage.

ʸPour les cols de cygne interchangeables et désenfichables

et non interchangeables, les amenées de fil combinées avec

gaine guide-fil laiton estampée sont utilisées.

ʸPour les cols de cygne interchangeables, une gaine guide-

fil du col de cygne en laiton est utilisée.

AVIS

4.4.2. Gaine guide fil synthétique du refroidisseur et tenez-le au-dessus d‘un récipient.

Obturez l‘ouverture du tuyau de retour de liquide de refro-

idissement puis procédez à plusieurs ouvertures abruptes

jusqu‘à ce que le liquide de refroidissement s‘écoule en

continu sans bulles d‘air.

Français

- Français -

This manual suits for next models

7

Table of contents

Languages:

Other Bohler Welding Accessories manuals

Popular Welding Accessories manuals by other brands

Miller Electric

Miller Electric WC-24 owner's manual

Amada

Amada MD-A4000B-05 Series Operation manual

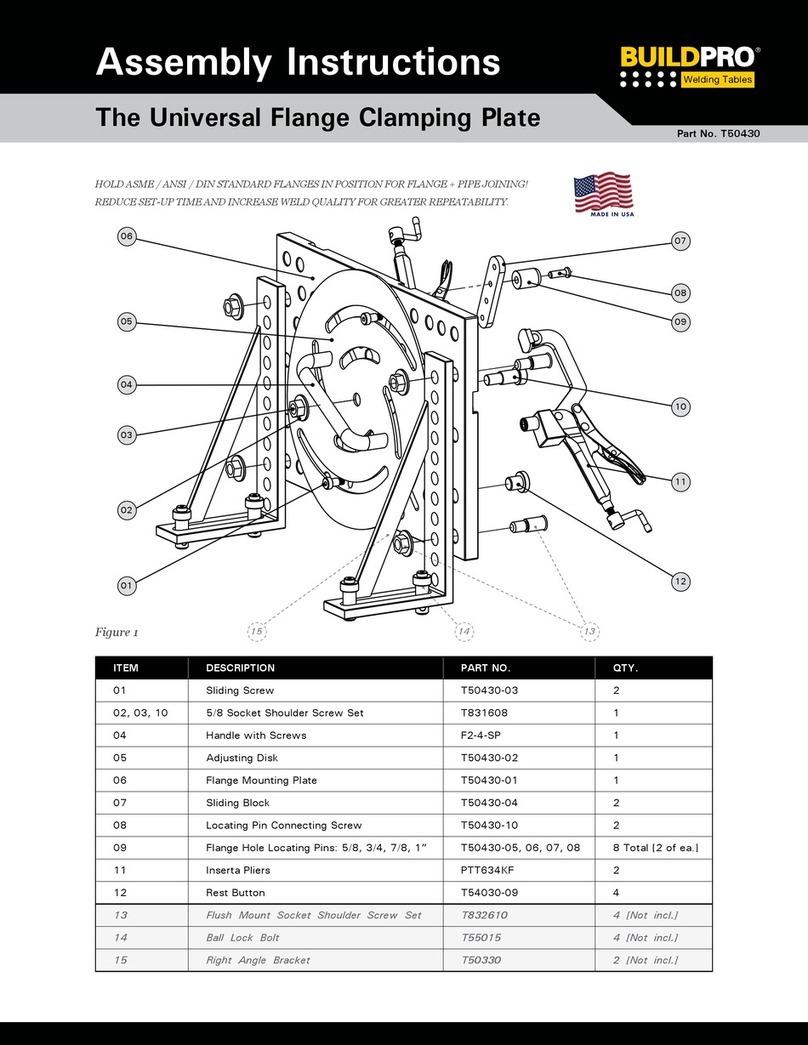

BUILDPRO

BUILDPRO T50430 Assembly instructions

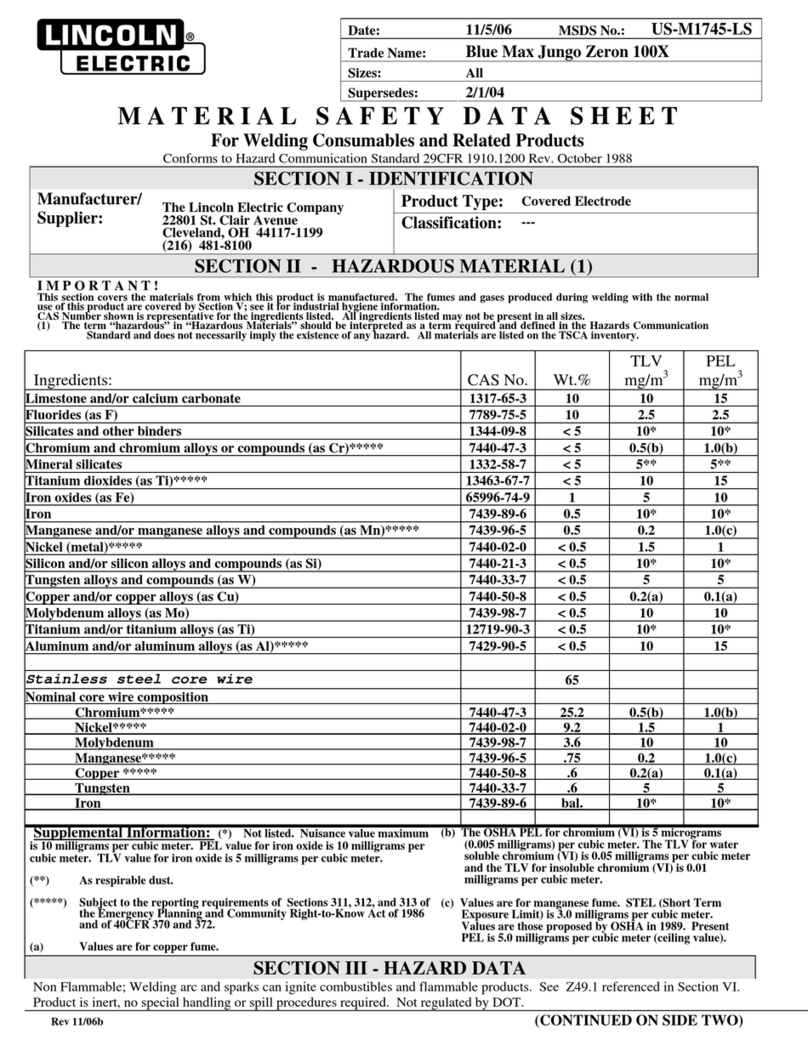

Lincoln Electric

Lincoln Electric US-M1745-LS datasheet

Kemppi

Kemppi MMT series operating manual

Abicor Binzel

Abicor Binzel xFUME PRO Original operating instructions