L

A

G

S

E

C

E

F

K

DN

M

N

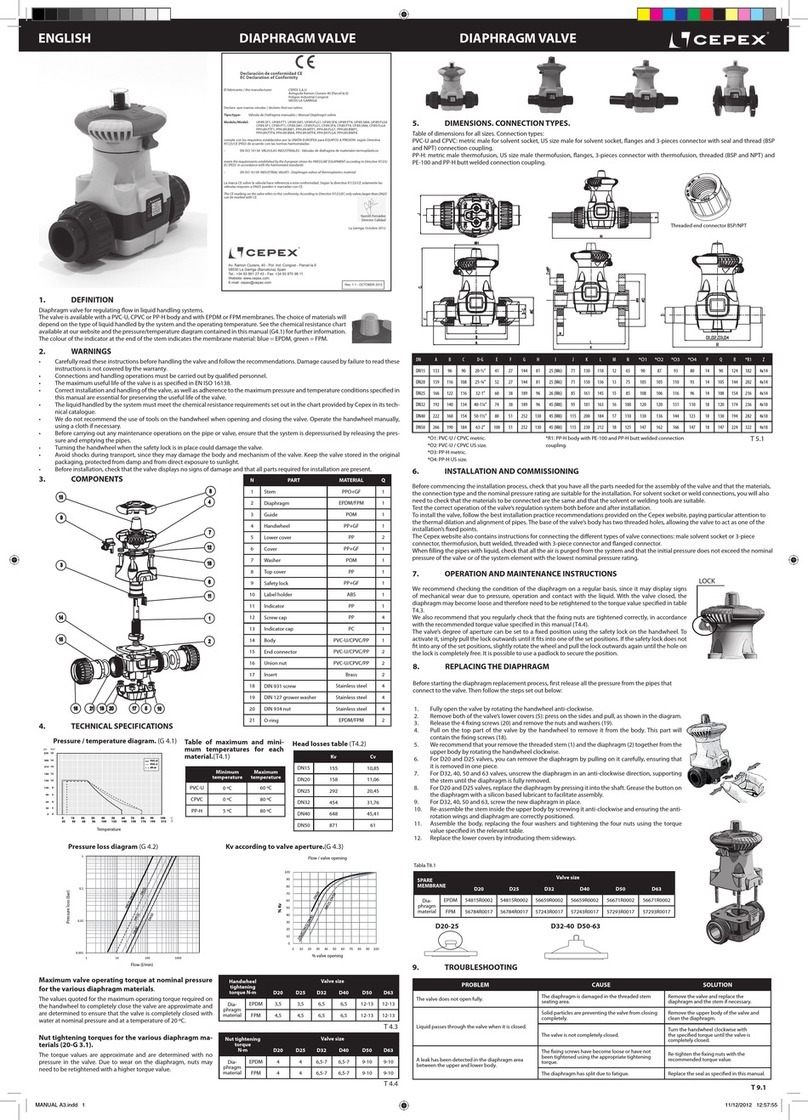

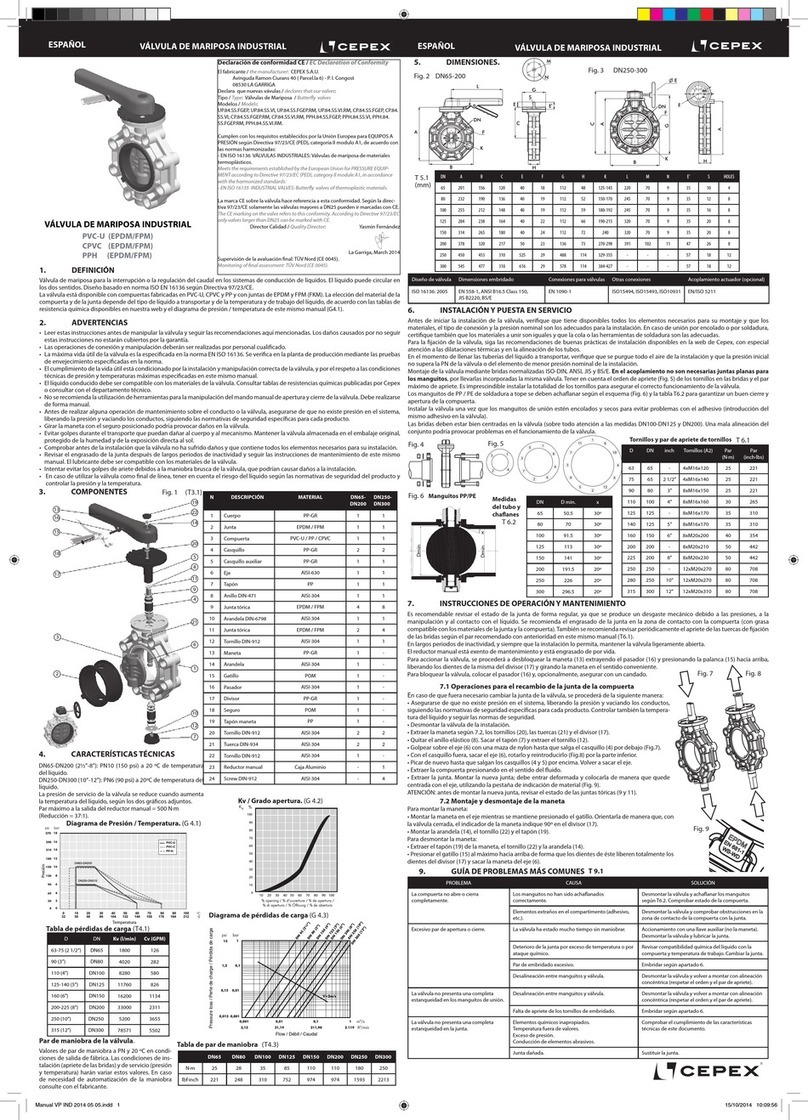

1. DEFINITION

Absperrklappe zur Unterbrechung bzw. Regulierung der Durchussmenge in üssigkeitsführenden Systemen. Die Armatur kann in beiden Richtungen

durchossen werden Bauart basierend auf DIN ISO EN 16136 gemäß Richtlinie 97/23/CE.

Die Absperrklappe ist mit Klappenscheiben aus den Werkstoen PVC-U, PVC-C und PP sowie mit Dichtungen aus EPDM und FPM (FKM) erhältlich. Die Materi-

alauswahl der Klappenscheibe und der Dichtung hängt von der zu befördernden Flüssigkeitsart, sowie von der Betriebstemperatur und dem Betriebsdruck der

Flüssigkeit ab. Informationen hierzu nden Sie in den Tabellen zur chemischen Beständigkeit auf unserer Website und im Druck-Temperatur-Diagramm in dieser

Bedienungsanleitung (G4.1).

2. SICHERHEITSHINWEISE

• Lesen Sie diese Bedienungsanleitung sorgfältig vor Handhabung der Armatur durch, und beachten Sie die hier aufgeführten Hinweise. Bei Nichtbe-

achten der Bedienungsanleitung können für daraus entstandene Schäden keine Garantieansprüche geltend gemacht werden.

• Anschlussarbeiten und Handhabung dürfen nur durch qualiziertes Fachpersonal vorgenommen werden.

• Die maximale Lebensdauer der Armatur entspricht den Spezikationen gemäß DIN EN ISO 16136. Dieser Wert wird in der Produktionsstätte mit Hilfe

der in der Norm spezizierten Alterungsprüfungen überprüft.

• Die Lebensdauer hängt von der korrekten Installation und Handhabung der Armatur, sowie der Einhaltung der in dieser Bedienungsanleitung ange-

gebenen Grenzwerte für Druck und Temperatur, ab.

• Die geförderte Füssigkeit muss mit den Armaturwerkstoen verträglich sein. Konsultieren Sie hierzu die von Cepex herausgegebenen Tabellen der

chemischen Beständigkeiten oder setzen Sie sich mit der technischen Abteilung von Cepex in Verbindung.

• DerEinsatzvonWerkzeugenzurBetätigungdesHandhebelszumÖnenoderSchließenderAbsperrklappeistzuvermeiden.DieBetätigungmussvonHanderfolgen.

• Wenn Wartungsarbeiten an der Rohrleitung oder an der Armatur vorgenommen werden, darf das System nicht unter Druck stehen. Daher muss

zunächst der Druck komplett abgebaut und die Rohrleitungen vollständig entleert werden; dabei sind die Sicherheitsvorschriften für das jeweilige

Produkt zu beachten.

• Drehen Sie nicht den Handhebel, wenn die Sicherung eingerastet ist, da dies zu einer Beschädigung der Absperrklappe führen kann.

• Vermeiden Sie Stöße während des Transports, da diese Schäden an Gehäuse und Mechanik zur Folge haben können. DasVentil in seiner Originalver-

packung lagern und vor Feuchtigkeit und direkter Sonneneinstrahlung schützen.

• Prüfen Sie die Klappe vor der Inbetriebnahme auf eventuelle Beschädigungen und auf Vollständigkeit aller Montageteile.

• Prüfen Sie nach langen Stillstandszeiten die Schmierung der Dichtung und befolgen Sie die Wartungsanweisungen dieser Bedienungsanleitung.

Der Schmiersto muss mit den Armaturwerkstoen verträglich sein.

• Druckstöße aufgrund einer abrupten Betätigung der Klappe sind zu vermeiden, da diese die Anlage beschädigen könnten.

• Wenn die Absperrklappe als Endarmatur eingesetzt wird, müssen die durch die Flüssigkeit bedingten Risiken gemäß der Sicherheitsvorschriften des

Produkts beachtet und Druck und Temperatur der Flüssigkeit kontrolliert werden.

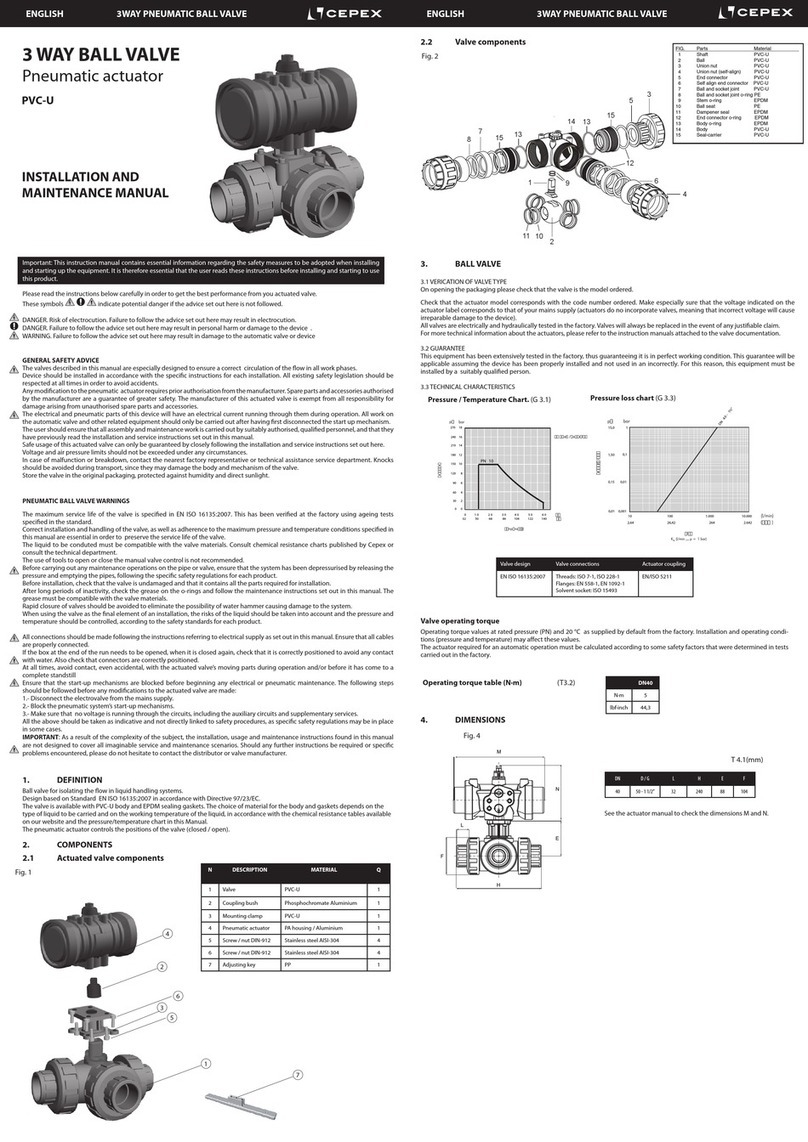

N BESCHREIBUNG MATERIAL DN65-

DN200

DN250-

DN300

1Gehäuse PP-GR 1 1

2Dichtung EPDM / FPM 1 1

3Klappenscheibe PVC-U / PP / PVC-C 1 1

4Buchse PP-GR 2 2

5Hilfsbuchse PP-GR 1 1

6Welle AISI-630 1 1

7Stopfen PP 1 1

8Sicherungsring DIN-471 AISI-304 1 1

9O-Ring EPDM / FPM 4 8

10 Unterlegscheibe DIN-6798 AISI-304 1 1

11 O-Ring EPDM / FPM 2 4

12 Schraube DIN-912 AISI-304 1 1

13 Handhebel PP-GR 1 -

14 Unterlegscheibe AISI-304 1 -

15 Klinke POM 1 -

16 Stift AISI-304 1 -

17 Rastscheibe PP-GR 1 -

18 Sicherung POM 1 -

19 Stopfen Hebel PP 1 -

20 Schraube DIN-912 AISI-304 2 2

21 Schraube DIN-934 AISI-304 2 2

22 Schraube DIN-912 AISI-304 1 -

23 Handgetriebe Aluminium (Gehäuse) - 1

24 Schraube DIN-912 AISI-304 - 4

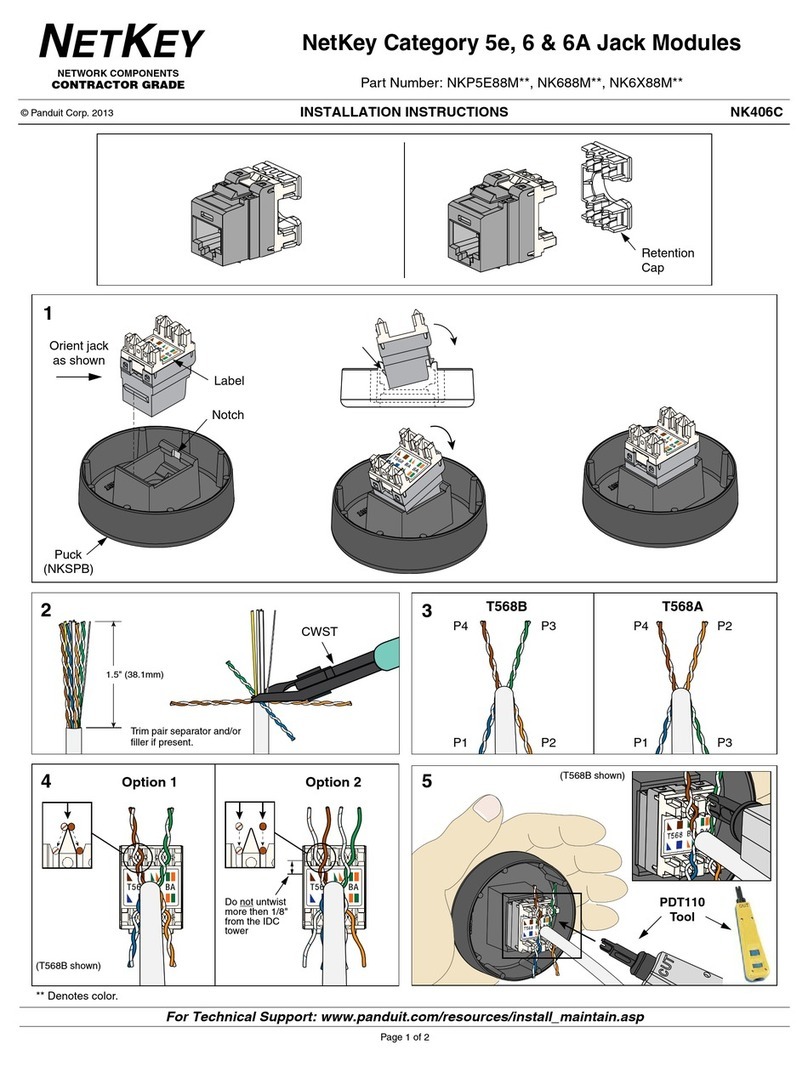

3. BESTANDTEILE

Druckverlustdiagramm (G 4.3)

4. TECHNISCHE DATEN

DN65-DN200 (2½”-8”): PN10 (150 psi) bei Flüssigkeitstemperatur 20 ºC.

DN250-DN300 (9”-12”): PN6 (90 psi) bei Flüssigkeitstemperatur 20ºC.

Der Betriebsdruck der Armatur sinkt mit steigender Flüssigkeitstem-

peratur, siehe hierzu die unten stehenden Graken.

Maximales Drehmoment am Ausgang des Handgetriebes = 500 N·m

(Untersetzung = 37:1).

Druck-Temperatur-Diagramm. (G 4.1)

D DN Kv (l/min) Cv (GPM)

63-75 (2 1/2”) DN65 1800 126

90 (3”) DN80 4020 282

110 (4”) DN100 8280 580

125-140 (5”) DN125 11760 826

160 (6”) DN150 16200 1134

200-225 (8”) DN200 33000 2311

250 (10”) DN250 5200 3655

315 (12”) DN300 78571 5502

Druckverlusttabelle (T4.1)

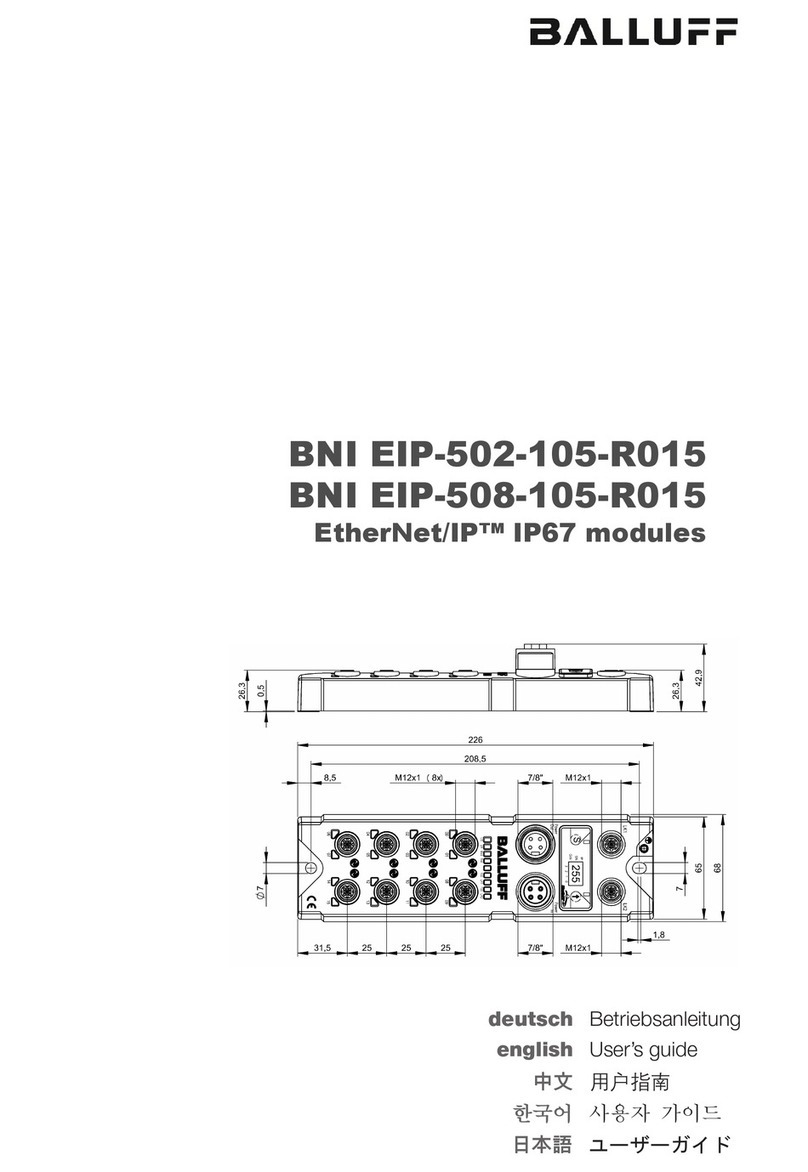

5. ABMESSUNGEN

6. INSTALLATION UND INBETRIEBNAHME

Stellen Sie vor dem Einbau der Absperrklappe sicher, dass alle notwendigen Komponenten für die Montage zur Verfügung stehen, und dass die

Materialien, die Anschlussart und der Nenndruck für die Anlage geeignet sind. Falls die Verbindung durch Verkleben oder Verschweißen erfolgt, ist

sicherzustellen, dass nur identische Materialien zusammengeführt werden, und dass der geeignete Klebsto bzw. die geeigneten Schweißwerkzeuge

verwendet werden.

Befolgen Sie beim Einbau des Ventils die Empfehlungen für eine fachgerechte Installation auf der Website von Cepex, wobei besonderes Augenmerk

auf die Wärmedehnung und die Ausrichtung der Rohre zu legen ist.

Achten Sie beim Befüllen der Rohrleitungen mit dem Fördermedium darauf, dass die Luft aus dem System vollständig abgelassen wird. Weiterhin ist

zu beachten, dass der Anfangsdruck nicht den Nenndruck der Armatur übersteigt oder den des Bauteils mit dem niedrigsten Nenndruck im System.

Einbau des Ventils mit Hilfe von nach ISO-DIN, ANSI, JIS und BS/E genormten Flanschen. An den Kopplungspunkten sind keine Flachdichtungen für die

Manschetten erforderlich, da diese bereits an der Armatur vorhanden sind. Beachten Sie die Anzugsreihenfolge (s. Abb. 5) der Schrauben an den Flanschen

sowie das maximale Anzugsdrehmoment. Für den ordnungsgemäßen Betrieb der Absperrklappe ist die Verwendung aller Schrauben unerlässlich.

Die Schweißmuen aus PP / PE sind wie in der Abbildung (Abb. 6) und in Tabelle T6.2 angegeben anzufasen, um ein korrektes Schließen und Önen

der Klappenscheibe zu garantieren.

Bauen Sie die Armatur erst ein, nachdem die Kopplungsmuen verklebt und trocken sind, um Probleme mit dem Klebsto zu vermeiden (Eindringen

von Klebsto in die Absperrklappe).

Achten Sie auf eine korrekte Zentrierung der Dichtungen in der Absperrklappe (vor allem sind die Maße DN100-DN125 und DN200 zu beachten). Eine

fehlerhafte Ausrichtung der Armatur könnte Funktionsstörungen der Absperrklappe zur Folge haben.

T 5.1

(mm)

7. BEDIENUNGS- UND WARTUNGSANWEISUNGEN

Es wird empfohlen, den Zustand der Dichtung regelmäßig zu überprüfen, da bedingt durch den Druck, die Betätigung und den Flüssigkeitskontakt

eine mechanische Abnutzung auftritt. Es wird weiterhin empfohlen, die Dichtung im Kontaktbereich mit der Klappenscheibe zu schmieren (verwenden

Sie hierfür ein Fett, das mit den Materialien der Dichtung und der Klappenscheibe verträglich ist). Das Anzugsdrehmoment der Befestigungschrauben

der Flansche ist regelmäßig auf die in diesem Handbuch beschriebenen Werte zu überprüfen (T6.1).

AchtenSiedarauf, dassdieAbsperrklappesichwährendlängerer Stillstandszeitenundimmerdann,wenndieAnlagedieserlaubt,inleicht geönetemZustandbendet.

Das Handgetriebe ist wartungsfrei und auf Lebensdauer geschmiert.

Um die Absperrklappe zu betätigen, entriegeln Sie den Handhebel (13) durch Herausziehen des Stifts (16) und Drücken des Hebels (15) nach oben,

wodurch die Zähne desselben aus der Rastscheibe ausrasten (17), und drehen Sie anschließend den Handhebel in die gewünschte Richtung.

Zur Verriegelung der Absperrklappe, führen Sie den Stift (16) ein und sichern Sie ihn gegebenenfalls mit

einem Vorhängeschloss.

7.2 Ein- und Ausbau des Handhebels

Einbau des Handhebels:

•HaltenSiebeimEinbaudesHebelsaufderWelledieKlinkegedrückt.RichtenSiedenHebelsoaus,dasserbei

geschlossener Absperrklappe auf die 90°-Position der Rastscheibe (17) zeigt.

•MontierenSiedieUnterlegscheibe(14),dieSchraube(22)unddenStopfen(19).

Ausbau des Handhebels:

•NehmenSiedenStopfen(19)desHandhebelsab,entfernenSiedieSchraube(22)unddieUnterlegscheibe(14).

•DrückenSiedieKlinke(15)komplettnachoben,damitdieZähnederselbenvollständigausdenZähnender

Rastscheibe (17) ausrasten und nehmen Sie den Handhebel von der Welle (6) ab.

9. HILFE BEI STÖRUNGEN T 9.1

DN A B C E F G H K L M N E’ S BOHRUNGEN

65 201 156 120 40 18 112 48 125-145 220 70 9 35 10 4

80 232 190 136 40 19 112 52 150-170 245 70 9 35 12 8

100 255 212 148 40 19 112 59 180-192 245 70 9 35 16 8

125 284 238 164 40 22 112 66 190-215 320 70 9 35 20 8

150 314 265 180 40 24 112 72 240 320 70 9 35 20 8

200 378 320 217 50 23 136 73 270-298 391 102 11 47 26 8

250 450 453 525 250 29 488 114 329-355 - - - 57 18 12

300 545 477 616 250 29 578 114 384-427 - - - 57 18 12

C

G

B

DN

A

E

K

F

A

E

H

D DN inch Schrauben

(A2)

Dreh-

moment

(Nm)

Drehmo-

ment

(inch·lbs)

63 65 - 4xM16x120 25 221

75 65 2 1/2” 4xM16x140 25 221

90 80 3” 8xM16x150 25 221

110 100 4” 8xM16x160 30 265

125 125 - 8xM16x170 35 310

140 125 5” 8xM16x170 35 310

160 150 6” 8xM20x200 40 354

200 200 - 8xM20x210 50 442

225 200 8” 8xM20x230 50 442

250 250 - 12xM20x270 80 708

280 250 10” 12xM20x270 80 708

315 300 12” 12xM20x310 80 708

Schrauben und Anzugsdrehmoment der Schrauben

7.1 Vorgehensweise zum Wechseln der Dichtung der Klappenscheibe

Gehen Sie wie folgt vor, wenn ein Austausch der Dichtung der Absperrklappe erforderlich sein sollte:

•StellenSiesicher,dassdasSystemdruckfreiist;bauenSiehierfürdenDruckabundentleerenSiedieLeitun-

gen. Beachten Sie hierbei die produktspezischen Sicherheitsvorschriften. Kontrollieren Sie auch die Tempe-

ratur der Flüssigkeit und befolgen Sie die Sicherheitsvorschriften.

•BauenSiedieAbsperrklappeausderAnlageaus.

•EntnehmenSiedenHandhebelgemäß7.2,dieSchrauben(20),dieMuttern(21)unddieRastscheibe(17).

•EntfernenSiedenFederring(8).EntfernenSiedenStopfen(7)undschraubenSiedieSchraube(12)heraus.

•KlopfenSiemiteinemNylonhammeraufdieWelle(6),bisdieBuchse(4)untensichtbarwird(Abb.7).

•EntnehmenSiebeientfernterBuchsedieWelle(6),drehenSiesieherumundführenSiesiewiedervonuntenein(Abb.8).

•KlopfenSiewiederaufdieWelle,bisdieBuchsen(4und5)obensichtbarwerden.EntnehmenSiedieWellewieder.

•DrückenSieinFließrichtunggegendieKlappenscheibeundentnehmenSiesie.

•EntfernenSiedieDichtung.BauenSiedieneueDichtungein-siemussbeimEinbauverformtwerden-und

positionieren Sie sie so, dass sie korrekt auf die Welle ausgerichtet ist. Benutzen Sie zur Orientierung die An-

zeigemarke auf der Dichtung (Abb. 9).

ACHTUNG: Überprüfen Sie vor dem Einbau der neuen Dichtung den Zustand der O-Ringe (9 und 11).

DN D min x

65 50.5 30º

80 70 30º

100 91.5 30º

125 113 30º

150 141 30º

200 191.5 20º

250 226 20º

300 296.5 20º

(T3.1)

T 6.1

T 6.2

PROBLEM URSACHE LÖSUNG

Die Klappenscheibe önet oder schließt nicht

vollständig.

Die Muen wurden nicht vorschriftsmäßig angefast. Bauen Sie die Absperrklappe aus und schrägen Sie die

Muen gemäß T6.2 ab. Überprüfen Sie den Zustand der

Klappenscheibe.

Fremdkörper im Klappenbereich (Klebsto etc.). Bauen Sie die Armatur aus und überprüfen Sie, ob im

Kontaktbereich der Klappenscheibe mit der Dichtung

Verstopfungen vorliegen.

Aufzuwendende Kraft beim Önen oder

Schließen zu groß.

Die Absperrklappe wurde längere Zeit nicht betätigt. Betätigung mit einem Hilfsschlüssel (nicht mit dem Handhebel).

Bauen Sie das Ventil aus und schmieren Sie die Dichtung.

Beschädigung der Dichtung durch zu hohe Temperatur oder

durch chemische Einwirkung.

Überprüfen Sie die chemische Verträglichkeit der Flüssigkeit

mit der Klappenscheibe und die Betriebstemperatur.

Wechseln Sie die Dichtung.

Zu große Flanschkraft. Führen Sie die Ananschung gem. Abschnitt 6 aus.

Ausrichtung zwischen Muen und Klappe nicht korrekt. Bauen Sie die Absperrklappe aus und wieder ein und achten

Sie dabei auf eine konzentrische Ausrichtung (beachten Sie

die Reihenfolge und das Anzugsdrehmoment).

Die Absperrklappe weist an den

Verbindungsmuen keine vollständige

Dichtigkeit auf.

Ausrichtung zwischen Muen und Ventil nicht korrekt. Bauen Sie das Ventil aus und wieder ein und achten Sie

dabei auf eine konzentrische Ausrichtung (beachten Sie die

Reihenfolge und das Anzugsdrehmoment).

Schrauben an der Ananschung nicht ausreichend

angezogen.

Führen Sie die Ananschung gem. Abschnitt 6 aus.

Die Absperrklappe weist an der Dichtung

keine vollständige Dichtigkeit auf.

Ungeeignete chemische Bestandteile.

Temperatur außerhalb der zulässigen Werte.

Druck zu hoch.

Förderung von abrasiven Flüssigkeiten.

Überprüfen Sie, ob die in diesem Dokument beschriebenen

technischen Anforderungen erfüllt sind.

Dichtung beschädigt. Ersetzen Sie die Dichtung.

Klappenbetätigungsdrehmoment.

Betätigungsdrehmoment bei PN und 20 ºC im Werksausliefe-

rungszustand. Veränderungen am Zustand der Anlage (An-

zugsdrehmoment der Flansche) und der Betriebsbedingungen

(DruckundTemperatur)führenzuVeränderungendieserWerte.

Bitte setzen Sie sich mit dem Hersteller in Verbindung, wenn

eine automatische Betätigung der Anlage erforderlich ist.

(T4.3)Tabelle Betätigungsdrehmoment

Abb. 1

Abb. 2. Abb. 3

Abb. 4 Abb. 5

Abb. 6

Abb. 7 Abb. 8

DEUTSCH ABSPERRKLAPPE FÜR INDUSTRIELLE

ANWENDUNGEN DEUTSCH ABSPERRKLAPPE FÜR INDUSTRIELLE

ANWENDUNGEN

DN65-200 DN250-300

Klappenausführung Flanschgrößen Klappenanschlüsse Andere Anschlüsse Kopplung Stellantrieb (optional)

ISO 16136: 2005 EN 558-1, ANSI B16.5 Klasse 150,

JIS B2220, BS/E

EN 1090-1 ISO15494, ISO15493, ISO10931 EN/ISO 5211

Abmes-

sungen

Rohr und

Abschrä-

gungen

DN65 DN80 DN100 DN125 DN150 DN200 DN250 DN300

Nm 25 28 35 85 110 110 180 250

lbf·inch 221 248 310 752 974 974 1593 2213

Muen PP/PE

Kv / Önungsgrad. (G 4.2)

Dmin

Dmin

Abb. 9

x

13

16

15

18

17

3

2

19

22

14

20

5

8

11

9

4

21

6

1

10

12

7

COPYRIGHT © CEPEX, S.A.U. - ALL RIGHTS RESERVED

CODE: C599084 - VERSION: 1.3 - DATE: 05/05/2016

Temperatura

Presión

PVC-U

0 10 20 30 40 50 60 70 80 90 100

32 50 68 86 104 122 140 158 176 194 212

PVC-C

PP-H

DN63-DN200

DN250-DN315

psi bar

ºC

ºF

0,001

0,01

0,1

1

10 100 1000 10000 100000

Pérdida de carga (bar)

Pressure loss (bar)

Caudal (l/min)

Flow (l/min)

0

10

20

30

40

50

60

70

80

90

100

0 10 20 30 40 50 60 70 80 90 100

% valve opening / % apertura

Flow / valve opening

Caudal / Apertura

INDUSTRIELLE ABSPERRKLAPPE

INSTALLATIONSAN-

WEISUNGEN

PFLEGE

0045

PVC-U (EPDM/FPM)

PVC-C (EPDM/FPM)

PPH (EPDM/FPM)