Chapman MF350 User manual

Page 2

English

Introduction

THIS MANUAL MUST BE HANDED TO THE OPERATOR BEFORE USE. THE OPERATOR MUST UNDERSTAND FULLY THE CONTENT OF THIS HANDBOOK

BEFORE USING THE MACHINE FOR THE FIRST TIME. OF THE IMPLEMENT IS RESOLD, THIS MANUAL MUST ACCOMPANY THE MACHINE.

NOTE: The information contained in this manual is correct at the time of going to press. However, in the course of development, changes in

specification are inevitable. Should you find the information given differs from your machine, please contact Chapman Machinery Ltd direct for

advice. Use only Chapman Genuine Service Parts on Chapman Machinery and Machines.

HSE Information

The safe use of all-terrain vehicles (ATVs) & Side by Sides (UTVs) in agriculture and forestry must be adhered to at

all times with machinery attached or not. The HSE information, AIS Sheet 33, gives advice on the safe use of

ATVs/UTVs. It covers the two main types used in off-road working in agriculture and forestry. The Full HSE

information sheet can be found here or using the QR Code to the right https://www.hse.gov.uk/pubns/ais33.pdf

and must be read prior to any ATV/UTV use.

REMEMBER - GET PROPERLY TRAINED AND ALWAYS WEAR HEAD PROTECTION

Important Safety Information

Always read this manual before fitting or operating the machine –whenever any doubt exists contact your dealer or the Chapman

Machinery Service Department for advice and assistance.

•Do not operate this equipment unless you have studied this manual in full

•Only use this machine for its designated task - improper use is both highly dangerous and damaging to machine components

•Both operators & maintenance fitters should be familiar with the machine and fully aware of dangers surrounding improper

use or incorrect repairs

•Before starting, carry out a visual check on both machine & towing vehicle as regards functionality,road safety & accident

prevention rules

•Even when using the machine correctly, accidents can occur. It is imperative that nobody stand withinthe danger area. If

working near roads, buildings or animals, special attention must be taken to ensure safety.

•Never wear loose clothing which could get caught in rotating equipment

•Never carry passengers on the carrying vehicle

•Do not stand near the machine when operating

•Damaged or missing safety decals must be replacedimmediately

Transportation Safety

•When transporting, especially over rough ground, reduce speed to prevent damage to machine.

•This machine must be securely strapped into the bed of the UTV or pickup to which it is mounted at all times, do not move the

carrying vehicle without first ensuring the feeder is attached securely.

Operating Safety

•Pay attention when working with the machine not to harm livestock if crowding occurs around the machine

•If anything should become entangled in the mechanism, or blocked in the chute, stop the machine and disconnect the power

before attempting to clear the blockage. DO NOT REACH INTO THE MECHANISM WHEN RUNNING AS INJURY MAY RESULT.

•Ensure carrying vehicle has sufficient bed load rating to carry the weight of the feeder and feed when full.

Page 3

English

Description

The MF350 Mounted Feeder is designed for mounting into the bed of a UTV or pickup, for feeding livestock, through deposition of pre-defined

drops of feed, onto clear ground. It is recommended to use this attachment with free-flowing feed, eg. Rolls or nuts, to prevent bridging in the

hopper.

The MF350 operates with an electric motor mechanism, ensuring accurate deposition. Electronics are suitably protected against moisture & dirt

ingress to ensure trouble-free usage in even the toughest winter conditions. The MF350 has approximately 300kg carrying capacity (feed material

dependant), a galvanised metal hopper and PVC cover. Please ensure the carrying vehicle has sufficient capacity for the base machine weight

(circa 90kg) and the weight of feed in the hopper when full.

These machines should however only be used to perform tasks for which they were designed - use of the machine for any other function may be

both dangerous to persons, and potentially damaging to components. Use of the machine beyond the stated usage may invalidate any applicable

warranty, as well as being potential in breach of applicable safety regulations.

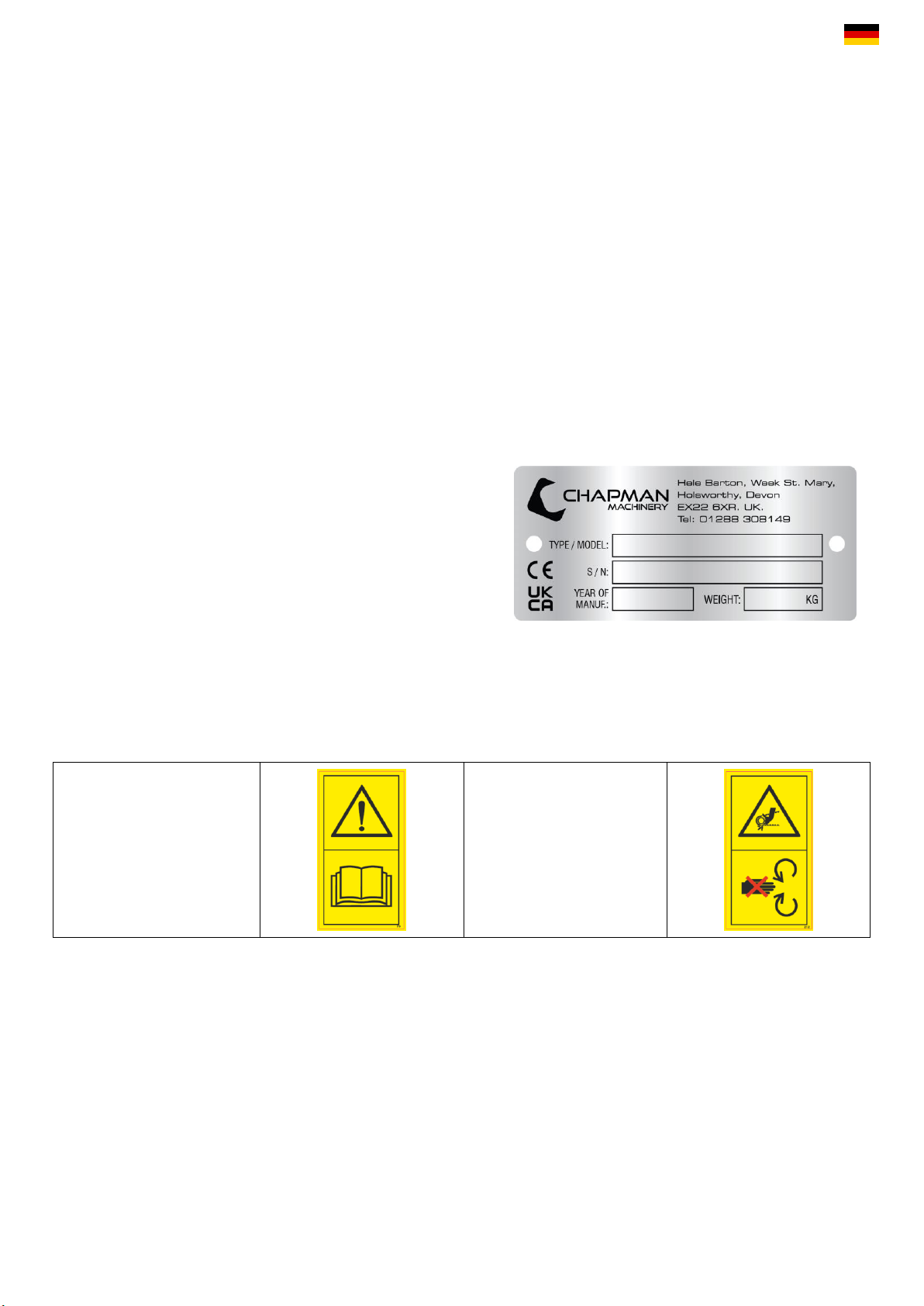

Identification

Each machine is fitted with a serial plate (shown below) which details the

following:

1. Model

2. Date of Manufacture (DOM)

3. Serial Number

4. Mass

When enquiring regarding spares or additional equipment, ensure you have

this information to hand.

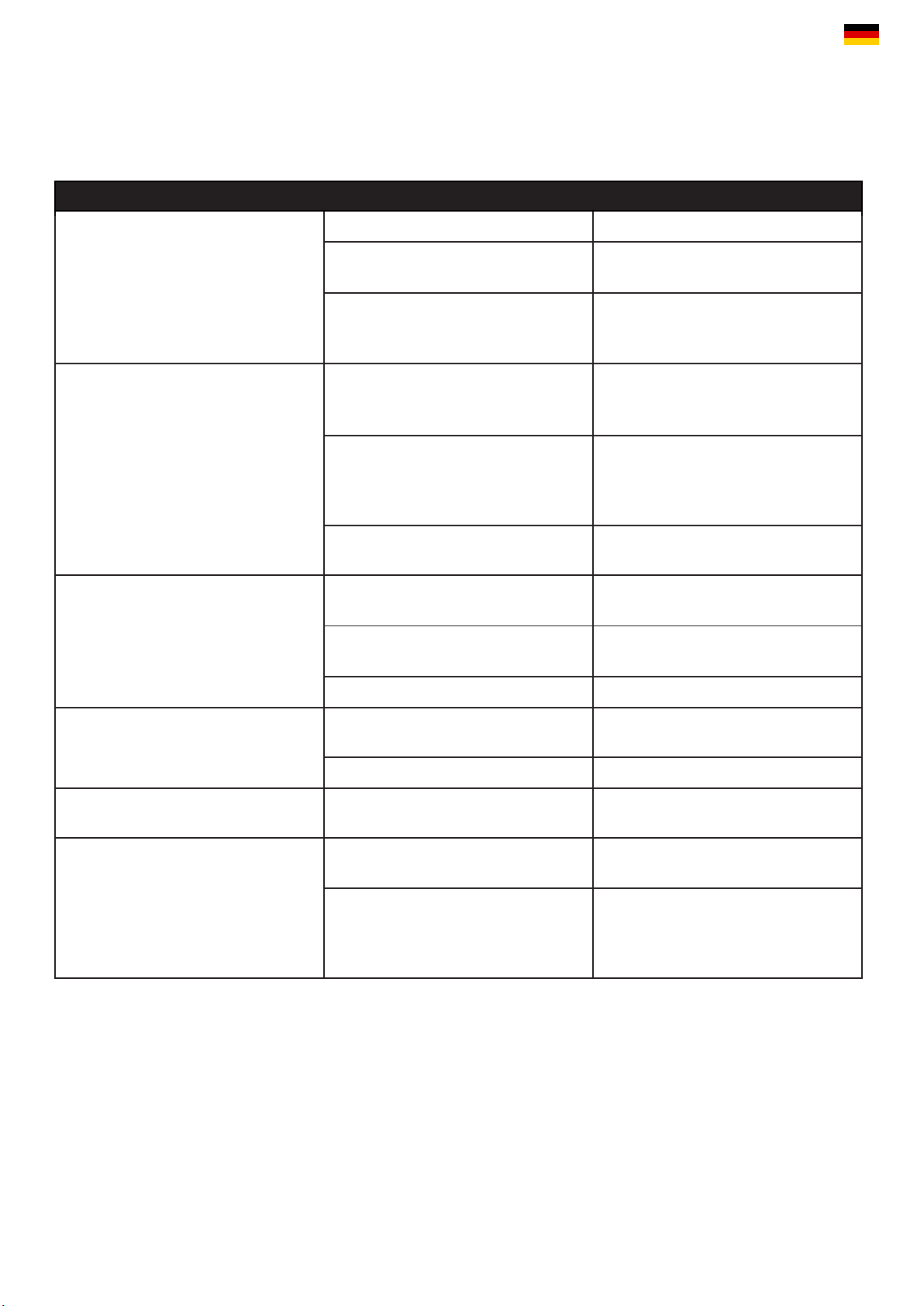

Implement Decals

If your implement does not contain all of the safety decals shown below, please contact Chapman Machinery for replacement decals before use.

Note: All decals must be present and visible. It is imperative that these are replaced if damaged to prevent potential harm to users.

Attachment

Before attachment, ALWAYS ensure the following:

•The carrying vehicle has sufficient capacity for the fully laden unit (Machine weight circa 90kg + Max feed capacity (varies with feed

used, this must be checked!) = total laden weight

•All safety guards & decals are in good working order and correctly fitted

•Electrical connections are free of dirt and moisture

Attaching the Machine

NOTE: This machine is designed to attach to the carrying vehicle using 4 x ratchet straps. Never use less than 4 straps to secure the load as

movement may result!

CAUTION - Read operators

manual before handling this

machine. Observe instructions

and safety rules when

operating.

WARNING - Entanglement

Hazard. Keep hands away

from moving parts

Page 4

English

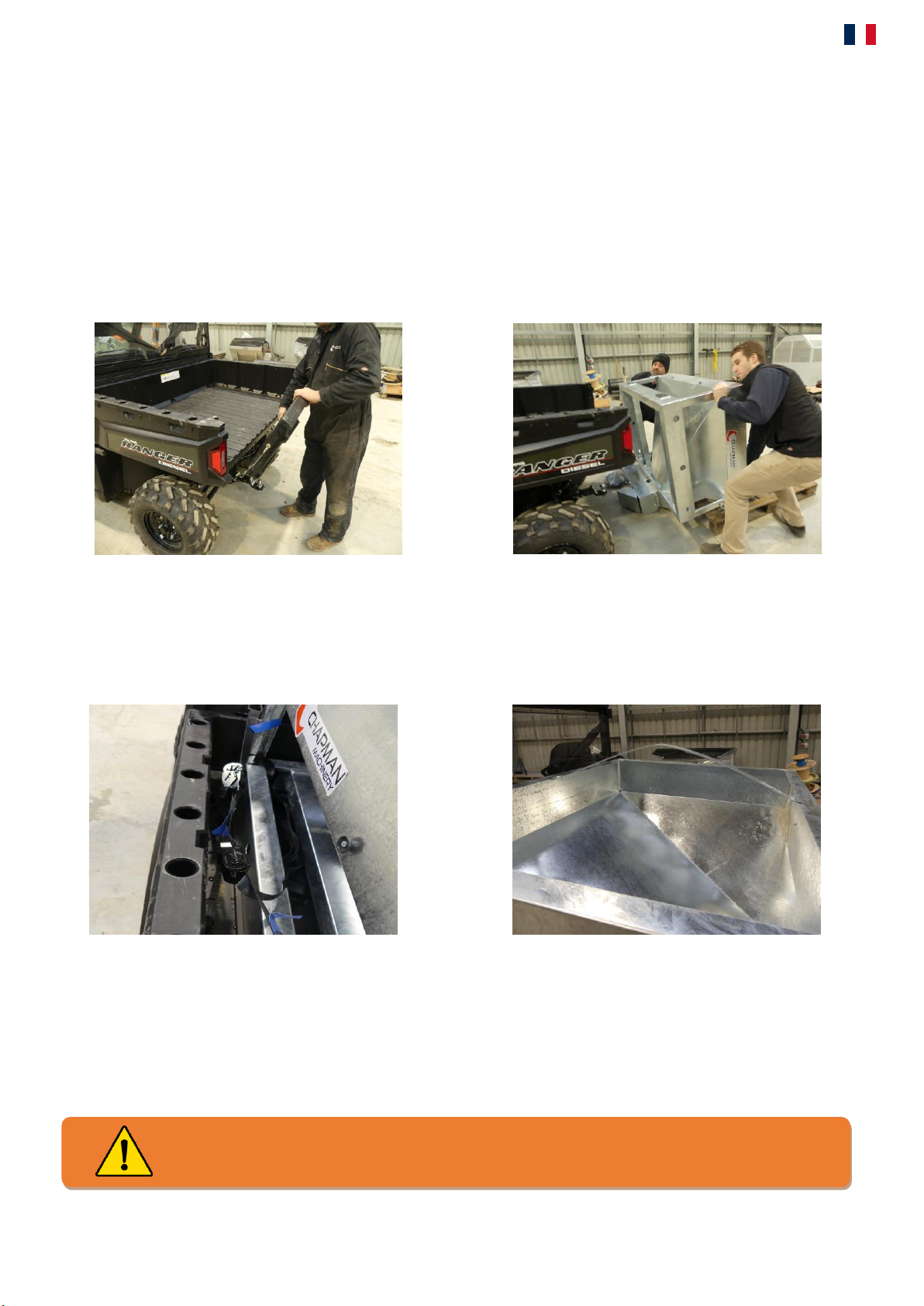

1. Remove tailgate from carrying vehicle.

2. Load MF350 into bed using forklift slots or suitable lifting strops

rated to carry plated unladen weight. If fitting for the first time

and the hopper has been shipped ‘upside down’ then it can be

carefully rolled into the pickup bed by 2 people, as shown below.

Ensure that the control box and cabling do not get trapped or

damaged during this procedure!

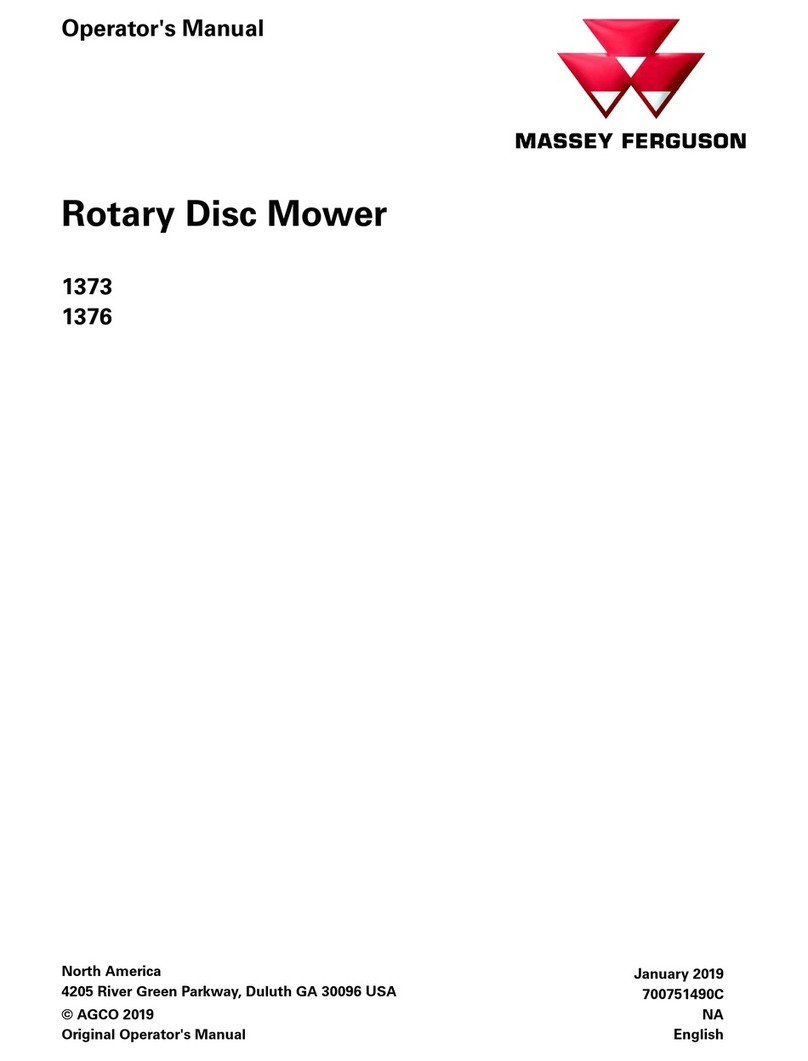

3. Centralise hopper in bed and attach using 4 supplied ratchet

straps, 2 straps per side. Ratchet straps must be fitted in a

crossing manner as shown below! It is the user’s responsibility

to ensure the unit is securely fitted in the bed.

4. Fit the cover support bar to prevent the cover sagging as shown

below. Fit tarpaulin cover on top of hopper.

5. Route control module cabling through the chassis so that the control box is within easy reach of the operator when driving the vehicle.

A mounting bracket is supplied for easy fitment, along with plenty of cable to route around obstructions. The unit is designed to be

hard-wired direct to the battery of the vehicle with a dedicated feed. It is recommended that the control unit be hard-wired into the

vehicle to ensure cables do not get snagged and damaged by tools, equipment, dogs etc; should the hopper need to be removed at a

later stage, the plug can be disconnected from the hopper and the control module can remain in the vehicle when not in use.

6. Calibrate the drop size for the feed being used. This should be completed every time different feed is used to ensure accurate feed

rates. Instructions for calibration are included on the following page.

Drop Size Adjustment &

Calibration

Initially set the Feed adjustment plate to setting 4, as indicated by the

arrow on the drop adjustment plate. To adjust, loosen BOTH hand wheels,

and slide the unit forwards or backwards to the desired value. Tighten

securely.

Setting 1: Minimum drop size

Setting 8: Maximum drop size Setting 8: Maximum dropsize

ENSURE CONTROL EQUIPMENT IS SECURELY ATTACHED TO THE TOWING VEHICLE

BEFORE USE

Page 5

English

Fill the hopper 50% full of the feed to be distributed. With the machine attached to the towing vehicle and on level ground, switch the control

box on and deposit 20 drops of feed into a bucket. Measure the weight of the deposited feed and divide by the number of drops (in this case 20)

to give the weight per drop.

On mounted models, due to unusual shape of the hopper, the feed rate may change slightly as the hopper empties, especially if feed is used

which is not very free running. Please be aware of this when feeding and ensure the hopper is full when heading out to feed, or alternatively you

can (on first use) measure the feed in the hopper before and after feeding to ensure the correct amount of feed is being put out. It is not

recommended to use this feeder with ‘sticky’ feedstuff eg. home blends or those containing molasses which can bridge in the hopper

Adjust the feed adjustment plate as required to increase or decrease the drop size, checking after each adjustment for the average drop size.

Individual drop sizes can vary, the average however over a complete hopper should remain relatively constant.

It is recommended that the feed be deposited in round numbers, ie. 1kg, 2lb etc. This allows easy calculation of required number of drops for

different livestock numbers.

Once you have set the machine to the desired drop size, securely tighten the two retaining handwheels to ensure this does not change during

use. It is also advisable to make a mark on the adjustment marker in indelible ink with the feedstuff being used, subsequently the feeder can

quickly be changed between feed types using these marks.

Control Box

The Control Module has two modes of operation; count and countdown mode (the latter is recommended for most users).

Count Mode: Unit counts up from 0 e.g. 1,2,3,4,5 indefinitely, until the count is paused or the unit

switched off. If the counter reaches 999 then it will reset to 000.

Countdown Mode: The desired drop count is set using the up / down arrows in increments of 5. Theunit will then count down and stop at zero.

The unit can be fixed to a suitable surface on the towing vehicle using screws through the fixing lugs hidden under the two flaps on the left and

right of the unit.

Specification

Supply Voltage: 12V DC nominal, 16V MAXIMUM

Power Consumption: OFF: 0.01A ON: 0.05A MOTOR RUNNING: 5A

Operating Temperature: -10°C to +40°C

Fuse: Thermal Reset Polyfuse (Non-serviceable) Operating life: 100,000 cycles

Protection rating: IP67

Polarity protection: Diode

NOTE: This control box features several thermal-rest polyfuse. If this fuse is tripped through a fault condition, the fuse will

reset after approximately 30 seconds when the fuse has cooled sufficiently. In hot ambient conditions this can take

significantly longer; likewise, in cold ambient conditions this will take less time.

Operation - Count Mode

1. Switch the unit on by pressing the ON / OFF button. All segments of the display will lightup.

2. After approx. 3 seconds the display will show000.

3. Press Run / Pause to start the motor. The unit will count up from 0. Pressing RUN / PAUSE when the unit is running will stop the motor

and pause the counter. Holding RUN / PAUSE for 3 seconds will reset the counter to 0.

4. Pressing the ON / OFF button at any time switches the unitoff.

Operation - Countdown Mode

1. Switch the unit on by pressing the ON / OFF button. All segments of the display will lightup.

2. After approx. 3 seconds the display will show000.

3. Using the UP / DOWN arrows set the desired dropcount.

4. Press the RUN / PAUSE button to start the motor and countdown. The countdown can be paused or resumed at any time using the RUN

/ PAUSE button.

5. Once the countdown reaches 000 the unit will stop.

Page 6

English

Fault Codes & Counter Troubleshooting

OL = Overload. Motor or slide plate jammed, or plug / socket connection is poor. Check plug / socket connection and check slide

plate is not jammed.

F1 = Sensor Fault. No output is being received from sensor. Check plug / socket for dirt or corrosion preventing contact. Check

sensor for damage or corrosion. The unit will continue to operate with this fault but will not count. To exit this fault condition

once the problem has been identified turn the unit off. by holding the ON/OFF button unt the unit switches off.

The control box MUST receive a signal from the sensor in order to ‘park’ the motor in the correct position with the slide SHUT. If no signal is

received for approximately 5 seconds the F1 error will show up. If this is the case the unit can be switched off by holding down the ON/OFF

button for several seconds, however please not that the motor may stop with the slide plate open in this case, allowing feed to escape.

For most instances of F1 error the cause is generally connector or cabling. First and foremost check connectors ae clean, making good contact and

there is no damage to the cable. Dirt or corrosion can lead to poor contact and unreliable sensor signal, culminating in an F1 fault code.

Plug/socket wiring;

Brown = 7 = Motor –

Red = 3 = Motor +

Green = 5 = Sensor Cable (zero voltage –not polarity specific)

White = 1 = Sensor Cable (zero voltage –not polarity specific)

A further cause of issue is rodent damage to cables inside the feeder itself. The sensor cable is small and can be chewed by rodents attracted to

the machine by feed residue within the mechanism. Once the main plug/socket and cables have been checked for issue it may be necessary to

open up the feeder itself to resolve the issue as below;

Procedure

1. Remove the belly pan (1) in order to access the running gear. You may find it easier to remove the entire metering assembly from the

hopper so that the unit can be worked on easier. The metering unit (2) is secured to the hopper with 6 x M10 bolts around the bottom

of the hopper, and 2 x M10 bolts adjacent to the electrical socket on the frame.

2. You should not need to remove the slide plate to access the sensor, however f you do need to remove the slide plate for access, this

can be achieved by unclipping the spring from the slide plate and removing the 5 x bearings and associated bolts which locate the plate.

TAKE NOTE OF THE NUMBER OF WASHERS AS THESE NEED TO BE RE-FITTED IN THE SAME ORDER TO ENSURE THE SLIDE MOVES

SMOOTHLY.

3. The sensor and the magnet should pass each other with approximately 2mm gap between them. The sensors also need to be aligned

vertically (so that they are approximately level with each other). If required you can bend the sensor support bracket up or down to get

vertical alignment, and you can move the sensor in or out on the slotted holes to get horizontal alignment. Sensor signal can be checked

using a multi-meter –resistance should drop to zero momentarily as the sensor passes the magnet. The sensor can be adjusted and the

mechanism rotated by hand (it will be hard to rotate by hand but will rotate) such that a reliable signal is obtained on the bench prior to

re-fitting into the machine.

FOR MACHINES USED WITH DUSTY FEED OR FEED WITH ADDITIVES SUCH AS MOLLASES, BUILD UP OF DIRT CAN AFFECT THE SENSOR

OPERATION –IN THIS CASE CLEAN WITH A LOW-PRESSURE WATER JET.

Consult the relevant parts diagram for the sensor part number if spares are required, alternatively contact your distributor.

1

\

\

\

\

\

\

\

\

\

2

\

\

\

\

\

\

\

\

\

Page 7

English

General Troubleshooting

Storage

Machines should always be stored under cover and protected from the elements accordingly.

The machine should be thoroughly cleaned and lubricated prior to storage. At this point it is good practice to check the machine for worn or

damaged components - any parts that require replacing should be ordered and fitted at the earliest opportunity so the machine is fully prepared

for the next seasons work.

Problem

Possible Causes

Remedies

Unit will not light up when on button

pressed

Low Supply Power

Charge Battery

IncorrectPolarity/poorconnection

Check connection

Shortage in wiring

Checkwiringloomfordamage and

repair/replaceasrequired

Motor does not operate even

though control box is on

Poor connection between control box

and TF350

Check plug is clean and moisture free

Shortage in wiring (may be indicated by

unit losing powerwhen run button

pressed)

Check wiring for damage

Motor Fault

Replace motor, contact distributor

Counter does not operate

Poor connection

Check plug is clean and moisture free

No signal (Fault F1)

Adjust or replace sensor (see

handbook)

Sensor fault

Replace sensor

No material is fed

Jammed slide plate

Check for blockages and remove

Hopper bridging

Agitate hopper contents

Drop size varies

Drop adjustment plate loose

Adjust and tighten hand screws

Feed leaking out from chute

Jammed slide plate

Check for blockages and remove

Slide plate ‘sticking’ (May be ap- parent

on feeds with high molasses / binding

content

Clean slide plate area. A stronger return

spring can be provided if required for

very sticky feed.

Page 8

English

Warranty

The Chapman Warranty

Chapman Machinery Ltd (herein ‘Chapman’ or ‘Chapman Machinery’) warrants that the machine referred to in the Warranty Registration Form

will be free from manufacturing defects for a period of 24 months from the date of sale. This warranty does not affect your statutory rights, but

merely adds to them. Should you have a problem within 24 months from the date of sale please contact your original dealer, or Chapman

Machinery’s Service Department.

Any part found to be defective during this period will be replaced or repaired, at our discretion, by the dealer or a authorised Service Engineer.

Warranty Conditions

1. The Warranty Registration Form must be completed and returned to Chapman Machinery Ltd within 30 days of the date of sale

2. This warranty does not cover defects arising from fair wear and tear, wilful damage, negligence, misuse, abnormal working conditions,

use in competition, failure to follow Chapman Machinery’s instructions (oral or written, including all instructions and recommendation

made in the Operator’s Manual) or alteration or repair of the machinery without prior approval.

3. The machinery must have been serviced in accordance with the Operator’s Manual and the Service Log must have been kept up to date

and made available to the dealer should service, repair or warranty work be undertaken.

4. This warranty does not cover claims in respect of wearing parts such as blades, flails, paintwork, tyres, belts, hydraulic hoses, bearings,

bushes, linkage pins, top links, ball ends unless there is a manufacturing or material defect or the cost of normal servicing items such as

oils and lubricants.

5. This warranty does not cover any expenses or losses incurred whilst the machinery is out of use for warranty repairs or parts

replacement.

6. This warranty does not extend to parts, materials or equipment not manufactured by Chapman Machinery, for which the Buyer shall

only be entitled to the benefit of any such warranty or guarantee given by themanufacturer to Chapman Machinery. Only genuine

replacement parts will be allowable for warranty claims.

7. All parts replaced by Chapman Machinery under warranty become the property of Chapman Machinery and must be returned to

Chapman Machinery if so requested. Such parts may only be disposed of after a warranty claim has been accepted and processed by

Chapman Machinery.

8. Chapman Machinery is not liable under this warranty for any repairs carried out without Chapman Machinery’s written consent or

without Chapman Machinery being afforded a reasonable opportunity toinspect the machinery the subject of the warranty claim.

Chapman Machinery’s written consent must, therefore, be obtained before any repairs are carried out or parts replaced. Use of non-

Chapman Machinery parts automatically invalidates the Chapman Warranty. Failed components must not be dismantled except as

specifically authorised by Chapman Machinery and dismantling of any components without authorisation from Chapman Machinery will

invalidate this warranty.

9. All warranty claims must be submitted to Chapman Machinery on Chapman Machinery Warranty Claim Forms within 30 days of

completion of warrantywork.

10. Using the machine implies the knowledge and acceptance of these instructions and the limitations contained in this Manual.

Transfer of Warranty

The Chapman warranty be transferred to a subsequent owner of the machinery (for use within the UK only) for the balance of the warranty

period subject to all of the stated warranty conditions and provided that the Change of Owner form is completed and sent to Chapman

Machinery within 14 days of change of owner- ship.

Chapman Machinery Ltd retain the right to refuse transfer of warranty.

Chapman Machinery reserves the right to make alterations and improvements to any machinery

without notification and without obligation to do so.

Page 9

English

DECLARATION OF CONFORMITY

EU: Machinery Directive 2006/42/EC

UK: Supply of Machinery (Safety) Regulations 2008

Manufacturer: Chapman Machinery Ltd, Hele Barton, Week St Mary, Holsworthy, Devon, EX22 6XR, UK

Product(s) covered: MF350 Mounted Feeder

Serial Number: Stated on Accompanying Invoice

Standards and Regulations Used: Machinery Directive 2006/42/EC

Supply of Machinery (Safety) Regulations 2008

Place of Issue: United Kingdom

Name of Representative: James Chapman

Position of Representative: Director

Basis of Conformity Declaration: Self Declaration by Manufacturer

Declaration:

I declare that as the authorised representative, the above information in relation to the supply / manufacture of this

product, is in conformity with the stated standards and other related documents following the provisions of Machinery

Directive 2006/42/EC directives [EU] and Supply of Machinery (Safety) Regulations 2008 [UK]

The products described above comply with the essential requirements of the directives specified.

Signed:

Date: 06/04/2022

Page 10

Deutsch

Einführung

DIESES HANDBUCH MUSS DEM BEDIENER VOR DER BENUTZUNG AUSGEHÄNDIGT WERDEN. DER BEDIENER MUSS DEN INHALT DIESES

HANDBUCHSVOLLSTÄNDIG VERSTEHEN , BEVOR ER DIE MASCHINE ZUM ERSTEN MAL BENUTZT. WENN DAS GERÄT WEITERVERKAUFT WIRD,

MUSS DIESES HANDBUCH DER MASCHINE BEILIEGEN .

HINWEIS: Die in diesem Handbuch enthaltenen Informationen sind zum Zeitpunkt der Drucklegung korrekt. Im Laufe der Entwicklung sind

jedoch Änderungen der Spezifikationen unvermeidlich. Sollten Sie feststellen, dass die angegebenen Informationen nicht mit Ihrer Maschine

übereinstimmen, wenden Sie sich bitte direkt an Chapman Machinery Ltd, um Rat zu erhalten. Verwenden Sie nur Chapman-

Originalersatzteile für Chapman-Maschinen und -Geräte.

Wichtige Sicherheitsinformationen

Lesen Sie dieses Handbuch immer, bevor Sie die Maschine montieren oder in Betrieb nehmen. Wenden Sie sich im Zweifelsfall an Ihren

Händler oder an die Kundendienstabteilung von Chapman Machinery, um Rat und Hilfe zu erhalten.

•Bedienen Sie dieses Gerät nur, wenn Sie dieses Handbuch vollständig gelesen haben.

•Verwenden Sie diese Maschine nur für die vorgesehene Aufgabe - unsachgemäßer Gebrauch ist sehr gefährlich und schadet den

Maschinenkomponenten.

•Sowohl Bediener als auch Wartungspersonal sollten mit der Maschine vertraut sein und sich der Gefahren bewusst sein, die mit

einer unsachgemäßen Verwendung oder falschen Reparaturen verbunden sind.

•Führen Sie vor dem Start eine Sichtprüfung der Maschine und des Zugfahrzeugs in Bezug auf Funktionalität, Verkehrssicherheit und

Unfallverhütungsvorschriften durch.

•Auch bei sachgemäßer Verwendung der Maschine können Unfälle passieren. Es ist unbedingt erforderlich, dass sich niemand im

Gefahrenbereich aufhält. Wenn Sie in der Nähe von Straßen, Gebäuden oder Tieren arbeiten, müssen Sie besonders vorsichtig

sein, um die Sicherheit zu gewährleisten.

•Tragen Sie niemals lose Kleidung, die sich in rotierenden Geräten verfangen könnte.

•Befördern Sie niemals Passagiere auf dem Trägerfahrzeug

•Halten Sie sich während des Betriebs nicht in der Nähe der Maschine auf.

•Beschädigte oder fehlende Sicherheitsaufkleber müssen sofort ersetzt werden.

Sicherheit im Verkehr

•Verringern Sie beim Transport, insbesondere auf unebenem Gelände, die Geschwindigkeit, um Schäden an der Maschine zu

vermeiden.

•Diese Maschine muss jederzeit sicher auf der Ladefläche des Nutzfahrzeugs oder Pickups, auf dem sie montiert ist, angeschnallt sein.

Bewegen Sie das Trägerfahrzeug nicht, ohne sich vorher zuvergewissern, dass der Futterautomat sicher befestigt ist.

Betriebssicherheit

•Achten Sie bei der Arbeit mit der Maschine darauf, dass das Vieh nicht zu Schaden kommt, wenn es sich um die Maschine drängt.

•Sollte sich etwas im Mechanismus verfangen oder den Auswurfschacht blockieren, halten Sie die Maschine an und unterbrechen

Sie die Stromzufuhr, bevor Sie versuchen, die Blockade zu beseitigen. GREIFEN SIE BEIM LAUFEN NICHT IN DEN MECHANISMUS, DA

DIES ZU VERLETZUNGEN FÜHREN KANN.

•Vergewissern Sie sich, dass das Transportfahrzeug über eine ausreichende Tragfähigkeit der Ladefläche verfügt, um das Gewicht

des Futterautomaten und des Futters in vollem Zustand zu tragen.

Page 11

Deutsch

Beschreibung

Der MF350 Anbau-Futterautomat ist für die Montage auf der Ladefläche eines Nutzfahrzeugs oder Pickups konzipiert und dient der

Fütterung von Nutztieren, indem er vordefinierte Futtertropfen auf den freien Boden abgibt. Es wird empfohlen, dieses Anbaugerät mit frei

fließendem Futter, z. B. Rollen oder Nüssen, zu verwenden, um Brückenbildung im Trichter zu vermeiden.

Der MF350 arbeitet mit einem elektromotorischen Mechanismus, der eine präzise Ablage gewährleistet. Die Elektronik ist angemessen

gegen das Eindringen von Feuchtigkeit und Schmutz geschützt, um einen störungsfreien Betrieb auch unter den härtesten

Winterbedingungen zu gewährleisten. Der MF350 hat eine Tragfähigkeit von ca. 300 kg (abhängig vom Futtermittel), einen verzinkten

Metalltrichter und eine PVC-Abdeckung. Vergewissern Sie sich, dass das Trägerfahrzeug über eine ausreichende Kapazität für das Gewicht

der Basismaschine (ca. 90 kg) und das Gewicht des Futters im gefüllten Trichter verfügt.

Diese Maschinen sollten jedoch nur für die Aufgaben verwendet werden, für die sie konstruiert wurden - die Verwendung der Maschine für

andere Funktionen kann sowohl für Personen gefährlich sein als auch potenziell die Komponenten beschädigen. Die Verwendung des Geräts

über den angegebenen Verwendungszweck hinaus kann zum Erlöschen jeglicher Garantie führen und stellt möglicherweise einen Verstoß

gegen die geltenden Sicherheitsvorschriften dar.

Identifizierung

Jede Maschine ist mit einem Serienschild versehen (siehe unten), das

folgende Angaben enthält:

1. Modell

2. Datum der Herstellung

3. Seriennummer

4. Masse

Wenn Sie sich nach Ersatzteilen oder zusätzlicher Ausrüstung erkundigen,

stellen Sie sicher, dass Sie diese Informationen zur Hand haben.

Aufkleber am Gerät

Wenn Ihr Gerät nicht alle der unten aufgeführten Sicherheitsaufkleber enthält, wenden Sie sich bitte vor dem Einsatz an Chapman

Machinery, um Ersatzaufkleber zu erhalten. Anmerkung: Alle Aufkleber müssen vorhanden und sichtbar sein. Diese müssen unbedingt

ersetzt werden, wenn sie beschädigt sind, um mögliche Schäden für die Benutzer zu vermeiden.

Anbau

Stellen Sie vor dem Anbau IMMER Folgendes sicher:

•Das Trägerfahrzeug hat eine ausreichende Kapazität für die voll beladene Einheit (Maschinengewicht ca. 90 kg + maximale

Futterkapazität (variiert je nach verwendetem Futter, dies muss überprüft werden!) = Gesamtgewicht

•Alle Schutzvorrichtungen und Aufkleber sind in einwandfreiem Zustand und korrekt angebracht

•Elektrische Anschlüsse sind frei von Schmutz und Feuchtigkeit

VORSICHT - Lesen Sie die

Bedienungsanleitung, bevor

Sie die Maschine bedienen.

Beachten Sie beim Betrieb die

Anweisungen und

Sicherheitsvorschriften.

WARNUNG - Gefahr des

Verfangens. Hände von

beweglichen Teilen

fernhalten

Page 12

Deutsch

Anbringen der Maschine

HINWEIS: Diese Maschine ist so konzipiert, dass sie mit 4 Ratschengurten am Trägerfahrzeug befestigt werden kann. Verwenden Sie niemals

weniger als 4 Gurte zur Sicherung der Ladung, da dies zu Bewegungen führen kann!

1. Entfernen Sie die Heckklappe vom Trägerfahrzeug.

2. Laden Sie den MF350 mit Hilfe von Gabelstaplerschlitzen oder

geeigneten Hebehilfen, die für das Leergewicht der Platte

ausgelegt sind, auf die Ladefläche. Wenn der Trichter zum ersten

Mal montiert wird und "auf dem Kopf stehend" geliefert wurde,

kann er vorsichtig von 2 Personen auf die Ladefläche des Pickups

gerollt werden, wie unten gezeigt. Achten Sie darauf, dass der

Schaltkasten und die Verkabelung bei diesem Vorgang nicht

eingeklemmt oder beschädigt werden!

3. Zentrieren Sie den Trichter auf der Ladefläche und befestigen

Sie ihn mit den 4 mitgelieferten Ratschengurten, 2 Gurte pro

Seite. Die Ratschengurte müssen wie unten gezeigt

überkreuzt angebracht werden! Es liegt in der Verantwortung

des Benutzers, sicherzustellen, dass das Gerät sicher auf der

Ladefläche befestigt ist.

4. Bringen Sie die Stützstange für die Abdeckung an, um ein

Durchhängen der Abdeckung zu verhindern (siehe unten).

Befestigen Sie die Abdeckplane oben auf dem Trichter.

5. Verlegen Sie die Kabel des Steuermoduls so durch das Fahrgestell, dass der Schaltkasten beim Fahren des Fahrzeugs für den Fahrer leicht

erreichbar ist. Für eine einfache Montage wird eine Halterung mitgeliefert, und das Kabel istausreichend lang, um Hindernisse zu umgehen.

Das Gerät ist so konzipiert, dass es direkt mit der Fahrzeugbatterie verdrahtet werden kann, und zwar über eine spezielle Zuleitung. Es wird

empfohlen, die Steuereinheit fest mit dem Fahrzeug zu verkabeln, um sicherzustellen, dass die Kabel nicht von Werkzeugen, Geräten, Hunden

usw. eingeklemmt und beschädigt werden. Sollte der Trichter zu einem späteren Zeitpunkt ausgebaut werden müssen, kann der Stecker vom

Trichter abgezogen werden und das Steuermodul kann im Fahrzeug verbleiben, wenn es nicht benutzt wird.

6. Kalibrieren Sie die Tropfengröße für das verwendete Futtermittel. Dies solltejedes Mal durchgeführt werden, wenn ein anderes

Futtermittel verwendet wird, um genaue Vorschubgeschwindigkeiten zu gewährleisten. Eine Anleitungzur Kalibrierung finden Sie auf der

folgenden Seite.

STELLEN SIE SICHER, DASS DIE STEUERGERÄTE VOR DER VERWENDUNG SICHER AM

ZUGFAHRZEUG BEFESTIGT SIND

Page 13

Deutsch

Einstellung und Kalibrierung der Tropfengröße

Stellen Sie die Vorschubeinstellplatte zunächst auf Einstellung 4, wie

durch den Pfeil auf der Tropfeneinstellplatte angezeigt. Lösen Sie

zum Einstellen BEIDE Handräder und schieben Sie das Gerät

vorwärts oder rückwärts auf den gewünschten Wert. Fest anziehen.

Einstellung 1: Minimale Tropfengröße

Einstellung 8: Maximale Tropfengröße

Füllen Sie den Trichter zu 50 % mit dem zu verteilenden Futter.

Schalten Sie den Schaltkasten ein, während die Maschine an das

Zugfahrzeug angehängt ist und auf ebenem Boden steht, und geben

Sie 20 Tropfen Futter in einen Eimer. Messen Sie das Gewicht des

abgelagerten Futters und teilen Sie es durch die Anzahl der Tropfen

(in diesem Fall 20), um das Gewicht pro Tropfen zu ermitteln.

Bei Anbaumodellen kann sich aufgrund der ungewöhnlichen Form

des Trichters die Vorschubgeschwindigkeit beim Entleeren des Trichters geringfügig ändern, vor allem, wenn Futtermittel verwendet

werden, die nicht sehr leichtgängig sind. Bitte beachten Sie dies bei der Fütterung und vergewissern Sie sich, dass der Trichter voll ist, wenn

Sie zur Fütterung hinausgehen. Alternativ können Sie (bei der ersten Verwendung) die Futtermenge im Trichter vor und nach der Fütterung

messen, um sicherzustellen, dass die richtige Menge an Futter ausgegeben wird. Es wird nicht empfohlen, diesen Futterautomaten für

"klebrige" Futtermittel zu verwenden, z. B. für Hausmischungen oder melassehaltige Futtermittel, die sich im Trichter festsetzen können.

Verstellen Sie die Vorschubeinstellplatte nach Bedarf, um die Tropfengröße zu erhöhen oder zu verringern, und überprüfen Sie nach jeder

Einstellung die durchschnittliche Tropfengröße. Einzelne Tropfengrößen können variieren, der Durchschnitt über einen kompletten Trichter

sollte jedoch relativ konstant bleiben.

Es wird empfohlen, das Futter in runden Zahlen zu deponieren, d. h. 1 kg, 2 lb usw. Dies ermöglicht eine einfache Berechnung der

erforderlichen Anzahl von Tropfen für unterschiedliche Viehbestände.

Wenn Sie die Maschine auf die gewünschte Tropfengröße eingestellt haben, ziehen Sie die beiden Haltehandräder fest an, um

sicherzustellen, dass sich diese während des Gebrauchs nicht verändert. Es ist auch ratsam, die Einstellmarkierung mit dokumentenechter

Tinte mit dem verwendeten Futtermittel zu beschriften, damit der Futterautomat später schnell zwischen den verschiedenen Futterarten

umgestellt werden kann.

Schaltkasten

Das Steuermodul verfügt über zwei Betriebsmodi: den Zähl- und den Countdown-Modus (letzterer wird für die meisten Benutzer

empfohlen).

Zählmodus: Das Gerät zählt von 0 aufwärts, z.B. 1,2,3,4,5, bis die Zählung unterbrochen oder das Gerät

ausgeschaltet wird. Wenn der Zähler 999 erreicht, wird er auf 000 zurückgesetzt.

Countdown-Modus: Die gewünschte Tropfenzahl wird mit den Auf-/Ab-Pfeiltasten in 5er-Schritten eingestellt. Das Gerät zählt dann

rückwärts und stoppt bei Null.

Das Gerät kann mit Schrauben an einer geeigneten Oberfläche des Zugfahrzeugs befestigt werden, wobei die Befestigungslaschen unter den

beiden Klappen links und rechts des Geräts verborgen sind.

Technische Daten

Versorgungsspannung: 12 V DC Nennspannung, 16 V MAXIMAL

Stromverbrauch: AUS: 0,01A EIN: 0,05A MOTOR LÄUFT: 5A

Betriebstemperatur: -10°C bis +40°C

Sicherung: Thermische rückstellbare Polysicherung (nicht wartbar) Lebensdauer: 100.000 Zyklen

Schutzart: IP67

Verpolungsschutz: Diode

HINWEIS: Dieser Schaltkasten verfügt über mehrere thermische rückstellbare Polysicherungen. Wenn diese Sicherung

durch einen Fehlerzustand ausgelöst wird, setzt sich die Sicherung nach ca. 30 Sekunden zurück, wenn sie ausreichend

abgekühlt ist. Bei heißen Umgebungsbedingungen kann dies deutlich länger dauern, bei kalten

Umgebungsbedingungen dauert es weniger lang.

Page 14

Deutsch

Betrieb - Zählmodus

1. Schalten Sie das Gerät durch Drücken der Taste ON / OFF ein. Alle Segmente der Anzeige leuchten auf.

2. Nach ca. 3 Sekunden zeigt das Display 000 an.

3. Drücken Sie Run / Pause, um den Motor zu starten. Das Gerät zählt von 0 aufwärts. Wenn Sie bei laufendem Gerät RUN / PAUSE

drücken, wird der Motor angehalten und der Zähler pausiert. Wenn Sie RUN / PAUSE 3 Sekunden lang gedrückt halten, wird der

Zähler auf 0 zurückgesetzt.

4. Durch Drücken der Taste ON / OFF kann das Gerät jederzeit ausgeschaltet werden.

Betrieb - Countdown-Modus

1. Schalten Sie das Gerät durch Drücken der Taste ON / OFF ein. Alle Segmente der Anzeige leuchten auf.

2. Nach ca. 3 Sekunden zeigt das Display 000 an.

3. Stellen Sie mit den Pfeiltasten UP / DOWN die gewünschte Tropfenzahl ein.

4. Drücken Sie die Taste RUN / PAUSE , um den Motor und den Countdown zu starten. Der Countdown kann jederzeit mit der Taste

RUN / PAUSEangehalten oder fortgesetzt werden.

5. Sobald der Countdown 000 erreicht, stoppt das Gerät.

Fehlercodes & Zähler - Fehlerbehebung

OL = Overload. Motor oder Schieberplatte klemmt, oder Stecker/Buchse ist schlecht angeschlossen. Prüfen Sie die

Verbindung zwischen Stecker und Buchse und stellen Sie sicher, dass die Schiebeplatte nicht klemmt.

F1 = Sensorfehler. Es wird kein Ausgang vom Sensor empfangen. Prüfen Sie Stecker/Buchse auf Schmutz oder Korrosion, die

den Kontakt verhindern. Prüfen Sie den Sensor auf Schäden oder Korrosion. Das Gerät arbeitet mit diesem Fehler weiter,

wird aber nicht gezählt. Um diesen Fehlerzustand zu beenden, sobald das Problem identifiziert wurde, schalten Sie das

Gerät aus, indem Sie die ON/OFF-Taste gedrückt halten, bis sich das Gerät ausschaltet.

Der Schaltkasten MUSS ein Signal vom Sensor erhalten, um den Motor in der richtigen Position mit GESCHLOSSENEM Schieber zu "parken".

Wenn ca. 5 Sekunden lang kein Signal empfangen wird, wird der Fehler F1 angezeigt. In diesem Fall kann das Gerät ausgeschaltet werden,

indem die EIN/AUS-Taste einige Sekunden lang gedrückt wird. Bitte beachten Sie jedoch, dass der Motor in diesem Fall bei geöffneter

Schieberplatte stehen bleiben kann, so dass Futter austritt.

In den meisten Fällen von F1-Fehlern liegt die Ursache in den Steckern oder der Verkabelung. Überprüfen Sie in erster Linie, ob die Stecker

sauber sind, einen guten Kontakt haben und das Kabel nicht beschädigt ist. Schmutz oder Korrosion können zu schlechtem Kontakt und

einem unzuverlässigen Sensorsignal führen, was zu einem F1-Fehlercode führt.

Verdrahtung der Stecker/Buchsen;

Braun = 7 = Motor -

Rot = 3 = Motor +

Grün = 5 = Sensorkabel (Nullspannung - nicht polaritätsspezifisch)

Weiß = 1 = Sensorkabel (Nullspannung - nicht polaritätsspezifisch)

Eine weitere Ursache für Probleme sind Nagetierschäden an den Kabeln im Futterautomaten selbst. Das Sensorkabel ist klein und kann von

Nagetieren zerkaut werden, die durch Futterreste im Mechanismus angezogen werden. Nachdem der Hauptstecker/die Buchse und die

Kabel auf Probleme überprüft wurden, kann es notwendig sein, den Futterautomaten selbst zu öffnen, um das Problem wie unten

beschrieben zu beheben;

Page 15

Deutsch

Verfahren

1. Entfernen Sie die Bauchwanne (1), um an das Fahrwerk zu gelangen. Möglicherweise ist es einfacher, die gesamte Dosiereinheit

aus dem Trichter zu entfernen, damit das Gerät leichter bearbeitet werden kann. Das Dosiergerät (2) wird mit 6 x M10 Schrauben

am Boden des Trichters und 2 x M10 Schrauben neben der elektrischen Buchse am Rahmen befestigt.

2. Sie sollten die Schiebeplatte nicht entfernen müssen, um an den Sensor zu gelangen. Sollten Sie die Schiebeplatte dennoch

entfernen müssen, um an den Sensor zu gelangen, können Sie dies tun, indem Sie die Feder von der Schiebeplatte lösen und die 5

x Lager und die dazugehörigen Schrauben entfernen, die die Platte fixieren. ACHTEN SIE AUF DIE ANZAHL DER

UNTERLEGSCHEIBEN, DA DIESE IN DER GLEICHEN REIHENFOLGE WIEDER EINGEBAUT WERDEN MÜSSEN, UM EINE REIBUNGSLOSE

BEWEGUNG DES SCHIEBERS ZU GEWÄHRLEISTEN.

3. Der Sensor und der Magnet sollten mit einem Abstand von etwa 2 mm aneinander vorbeigehen. Die Sensoren müssen auch

vertikal ausgerichtet werden (so dass sie ungefähr auf gleicher Höhe liegen). Bei Bedarf können Sie die Sensorhalterung nach oben

oder unten biegen, um eine vertikale Ausrichtung zu erreichen, und Sie können den Sensor an den Langlöchern nach innen oder

außen verschieben, um eine horizontale Ausrichtung zu erreichen. Das Sensorsignal kann mit einem Multimeter überprüft werden

- der Widerstand sollte kurzzeitig auf Null fallen, wenn der Sensor den Magneten passiert. Der Sensor kann eingestellt und der

Mechanismus von Hand gedreht werden (er lässt sich nur schwer von Hand drehen, aber er dreht sich), so dass vor dem

Wiedereinbau in die Maschine auf dem Prüfstand ein zuverlässiges Signal erhalten wird.

BEI MASCHINEN, DIE MIT STAUBIGEN FUTTERMITTELN ODER FUTTERMITTELN MIT ZUSÄTZEN WIE MOLLASEN VERWENDET

WERDEN, KANN DIE ANSAMMLUNG VON SCHMUTZ DIE FUNKTION DES SENSORS BEEINTRÄCHTIGEN - IN DIESEM FALL MIT EINEM

NIEDERDRUCKWASSERSTRAHL REINIGEN.

Die Teilenummer des Sensors finden Sie auf dem entsprechenden Teileplan, wenn Sie Ersatzteile benötigen, oder wenden Sie sich

an Ihren Händler.

1

\

\

\

\

\

\

\

\

\

2

\

\

\

\

\

\

\

\

\

Page 16

Deutsch

Allgemeine Fehlersuche

Lagerung

Bei längerer Lagerung ist es ratsam, das Gerät in einer sauberen, trockenen und vor Witterungseinflüssen geschützten Umgebung

aufzubewahren, um Korrosionsrisiken zu vermeiden.

Die Maschine sollte vor der Lagerung gründlich gereinigt und geschmiert werden. Zu diesem Zeitpunkt ist es ratsam, die Maschine auf

verschlissene oder beschädigte Komponenten zu überprüfen - alle Teile, die ersetzt werden müssen, sollten so schnell wie möglich bestellt

und eingebaut werden, damit die Maschine für die nächste Saison voll einsatzbereit ist.

Problem

Mögliche Ursachen

Abhilfemaßnahmen

Das Gerät leuchtet nicht, wenn die

Einschalttaste gedrückt wird

Niedrige Versorgungsspannung

Batterie aufladen

Falsche Polarität / schlechter

Anschluss

Verbindung prüfen

Mängel in der Verkabelung

Kabelbaum auf Beschädigungen

prüfen und bei Bedarf

reparieren/ersetzen

Der Motor läuft nicht, obwohl der

Schaltkasten eingeschaltet ist

Schlechte Verbindung zwischen

Schaltkasten

und TF350

Prüfen Sie, ob der Stecker sauber und

frei von Feuchtigkeit ist.

Mängel in der Verkabelung (kann

dadurch angezeigt werden, dass das

Gerät beim Drücken der Betriebstaste an

Leistung verliert)

Verkabelung auf Schäden prüfen

Motorstörung

Motor austauschen, Verteiler

kontaktieren

Zähler funktioniert nicht

Schlechte Verbindung

Prüfen Sie, ob der Stecker sauber und

frei von Feuchtigkeit ist.

Kein Signal (Störung F1)

Sensoreinstellen oder ersetzen (siehe

Handbuch)

Sensorfehler

Sensor austauschen

Es wird kein Material zugeführt

Verklemmte Schieberplatte

Auf Verstopfungen prüfen und

entfernen

Trichterüberbrückung

Inhalt des Trichters umrühren

Tropfengröße variiert

Platte zur Einstellung der Tropfengröße

locker

Handschrauben einstellen und

festziehen

Aus der Auswurfschacht auslaufendes

Futter

Verklemmte Schieberplatte

Auf Verstopfungen prüfen und

entfernen

Verkleben der Schieberplatte (kann bei

Futtermitteln mit hohem Melasse-

/Bindemittelgehalt auftreten)

Reinigen Sie den Bereich der

Schieberplatte. Bei Bedarf kann eine

stärkere Rückholfeder für sehr klebriges

Futter vorgesehen werden.

Page 17

English

Garantie

Die Chapman-Garantie

Chapman Machinery Ltd (im Folgenden "Chapman" oder "Chapman Machinery") garantiert, dass die im Garantie-Registrierungsformular

angegebene Maschine für einen Zeitraum von 24 Monaten ab dem Verkaufsdatum frei von Herstellungsfehlern ist. Diese Garantie schränkt Ihre

gesetzlichen Rechte nicht ein, sondern ergänzt sie lediglich. Sollten Sie innerhalb von 24 Monaten nach dem Verkaufsdatum ein Problem haben,

wenden Sie sich bitte an Ihren Händler oder an die Kundendienstabteilung von Chapman Machinery.

Jedes Teil, das sich während dieses Zeitraums als defekt erweist, wird nach unserem Ermessen durch den Händler oder einen autorisierten

Servicetechniker ersetzt oder repariert.

Garantiebedingungen

1. Das Garantie-Registrierungsformular muss ausgefüllt und innerhalb von 30 Tagen nach dem Verkaufsdatum an Chapman Machinery Ltd

zurückgeschickt werden.

2. Diese Garantie deckt keine Mängel ab, die durch normalen Verschleiß , vorsätzliche Beschädigung, Fahrlässigkeit, Missbrauch, anormale

Arbeitsbedingungen, Verwendung im Wettbewerb, Nichtbeachtung der Anweisungen von Chapman Machinery (mündlich oder

schriftlich, einschließlich aller Anweisungen und Empfehlungen in der Betriebsanleitung) oder Änderungen oder Reparaturen an der

Maschine ohne vorherige Genehmigung entstehen.

3. Die Maschine muss gemäß der Betriebsanleitung gewartet worden sein, und das Wartungsbuch muss auf dem neuesten Stand gehalten

und dem Händler im Falle von Wartungs-, Reparatur- oder Garantiearbeiten zur Verfügung gestellt worden sein.

4. Diese Garantie deckt keine Ansprüche in Bezug auf Verschleißteile wie Messer, Schlegel, Lackierung, Reifen, Riemen,

Hydraulikschläuche, Lager, Buchsen, Gestängebolzen, Oberlenker, Kugelköpfe ab, es sei denn, es liegt ein Fabrikations- oder

Materialfehler vor oder die Kosten für normale Wartungsarbeiten wie Öle und Schmiermittel.

5. Diese Garantie deckt keine Kosten oder Verluste ab, die entstehen, während die Maschine für Garantiereparaturen oder den Austausch

von Teilen außer Betrieb ist.

6. Diese Garantie erstreckt sich nicht auf Teile, Materialien oder Ausrüstungen, die nicht von Chapman Machinery hergestellt wurden, für

die der Käufer nur Anspruch auf die vom Hersteller an Chapman Machinery gewährte Garantie oder Gewährleistung hat . Nur

Originalersatzteile sind für Garantieansprüche zulässig.

7. Alle von Chapman Machinery im Rahmen der Garantie ersetzten Teile gehen in das Eigentum von Chapman Machinery über und

müssen auf Verlangen an Chapman Machinery zurückgegeben werden. Solche Teile dürfen erst dann entsorgt werden, wenn ein

Garantieanspruch von Chapman Machinery akzeptiert und bearbeitet wurde.

8. Chapman Machinery haftet im Rahmen dieser Garantie nicht für Reparaturen, die ohne die schriftliche Zustimmung von Chapman

Machinery oder ohne dass Chapman Machinery eine angemessene Gelegenheit zur Inspektion der Maschine, die Gegenstand des

Garantieanspruchs ist, erhalten hat, durchgeführt werden. Daher muss vor der Durchführung von Reparaturen oder dem Austausch von

Teilen die schriftliche Zustimmung von Chapman Machinery eingeholt werden. Die Verwendung von Teilen, die nicht von Chapman

Machinery stammen, führt automatisch zum Erlöschen der Chapman-Garantie. Defekte Bauteile dürfen nur mit ausdrücklicher

Genehmigung von Chapman Machinery demontiert werden, und die Demontage von Bauteilen ohne Genehmigung von Chapman

Machinery führt zum Erlöschen dieser Garantie.

9. Alle Garantieansprüche müssen innerhalb von 30 Tagen nach Beendigung der Garantiearbeiten mit dem Garantieantragsformular von

Chapman Machinery bei Chapman Machinery eingereicht werden.

10. Die Benutzung der Maschine setzt die Kenntnis und Akzeptanz dieser Anweisungen und der in diesem Handbuch enthaltenen

Einschränkungen voraus.

Übertragung der Garantie

Die Chapman-Garantie kann auf einen nachfolgenden Besitzer der Maschine (nur für die Verwendung innerhalb Großbritanniens) für die restliche

Garantiezeit übertragen werden, vorbehaltlich aller angegebenen Garantiebedingungen und unter der Voraussetzung, dass das Formular für den

Besitzerwechsel ausgefüllt und innerhalb von 14 Tagen nach dem Besitzerwechsel an Chapman Machinery geschickt wird.

Chapman Machinery Ltd behält sich das Recht vor, die Übertragung der Garantie abzulehnen.

Chapman Machinery behält sich das Recht vor, Änderungen und Verbesserungen an allen Maschinen vorzunehmen.

ohne Benachrichtigung und ohne dazu verpflichtet zu sein.

Page 18

Français

Introduction

CE MANUEL DOIT ÊTRE REMIS À L'OPÉRATEUR AVANT L'UTILISATION. L'OPÉRATEUR DOIT COMPRENDRE PARFAITEMENTLE CONTENU DE CE

MANUEL AVANT D'UTILISER LA MACHINE POUR LA PREMIÈRE FOIS. EN CAS DE REVENTE DE L'APPAREIL, LE PRÉSENT MANUEL DOIT

ACCOMPAGNER LA MACHINE.

NOTE : Les informations contenues dans ce manuel sont correctes au moment de l’impression. Cependant, au cours du développement, des

changements dans les spécifications sont inévitables. Si vous constatez que les informations données diffèrent de votre machine, veuillez

contacter directement Chapman Machinery Ltd pour obtenir des conseils. N'utilisez que des pièces de rechange d'origine Chapman sur les

machines et équipements Chapman.

Informations importantes en matière de sécurité

Lisez toujours ce manuel avant d'installer ou d'utiliser la machine. En cas de doute, contactez votre revendeur ou le service après-vente de

Chapman Machinery pour obtenir des conseils et de l'aide.

•N'utilisez pas cet équipement sans avoir lu le présent manuel dans son intégralité

•N'utilisez cette machine que pour la tâche pour laquelle elle a été conçue - une utilisation inappropriée est à la fois très

dangereuse et dommageable pour les composants de la machine.

•Les opérateurs et les ajusteurs-monteurs doivent connaître la machine et être pleinement conscients des dangers liés à une

utilisation inappropriée ou à des réparations incorrectes.

•Avant de commencer, effectuez un contrôle visuel de la machine et du véhicule tracteur en ce qui concerne la fonctionnalité, la

sécurité routière et les règles de prévention des accidents.

•Même en cas d'utilisation correcte de la machine, des accidents peuvent survenir. Il est impératif que personne ne se tienne dans

la zone de danger. En cas de travail à proximité de routes, de bâtiments ou d'animaux, une attention particulière doit être

accordée à la sécurité.

•Ne jamais porter de vêtements amples qui pourraient être happés par des équipements en rotation.

•Ne jamais transporter de passagers sur le véhicule porteur

•Ne vous tenez pas à proximité de la machine lorsqu'elle fonctionne

•Les autocollants de sécurité endommagés ou manquants doivent être remplacés immédiatement.

Sécurité des transports

•Lors du transport, en particulier sur un terrain accidenté, réduisez la vitesse pour éviter d'endommager la machine.

•Cette machine doit être solidement attachée à la caisse du véhicule utilitaire ou du pick-up sur lequel elle est montée à tout

moment. Ne déplacez pas le véhicule porteur sans vous assurer au préalable que l'agrainoir est solidement attaché.

Sécurité de fonctionnement

•Veillez tout particulièrement à ne pas blesser le bétail en cas d'attroupement autour de la machine.

•Si un objet se coince dans le mécanisme ou est bloqué dans la goulotte, arrêtez la machine et débranchez-la avant d'essayer de

dégager l'obstruction. NE PAS METTRE LA MAIN DANS LE MÉCANISME EN MARCHE, AU RISQUE DE SE BLESSER.

•S'assurer que le véhicule porteur a une capacité de charge suffisante pour supporter le poids de l'agrainoir et de l'aliment lorsqu'il

est plein.

Page 19

Français

Description

L’agrainoir monté MF350 est conçu pour être monté dans la benne d'un UTV ou d'un pick-up, afin de nourrir le bétail en déposant des

rations d'aliments prédéfinies sur un sol dégagé. Il est recommandé d'utiliser cet accessoire avec des aliments à écoulement libre, par

exemple des granulés ou des noix, afin d'éviter la formation de ponts dans la trémie.

Le MF350 fonctionne avec un mécanisme à moteur électrique, ce qui garantit un dépôt précis. Les composants électroniques sont

convenablement protégés contre la pénétration de l'humidité et de la saleté afin de garantir une utilisation sans problème, même dans les

conditions hivernales les plus difficiles. Le MF350 a une capacité de charge d'environ 300 kg (en fonction de la matière première), une trémie

en métal galvanisé et un couvercle en PVC. Veillez à ce que le véhicule de transport ait une capacité suffisante pour soutenir le poids de la

machine de base (environ 90 kg) et le poids de l'aliment dans la trémie lorsqu'elle est pleine.

Ces machines ne doivent toutefois être utilisées que pour effectuer les tâches pour lesquelles elles ont été conçues - l'utilisation de la

machine pour toute autre fonction peut s'avérer dangereuse pour les personnes et potentiellement dommageable pour les composants.

L'utilisation de la machine au-delà de l'usage indiqué peut entraîner l'annulation de toute garantie applicable, ainsi qu'une violation

potentielle des règles de sécurité en vigueur.

Identification

Chaque machine est équipée d'une plaque de série (illustrée ci-dessous) qui

contient les informations suivantes :

5. Modèle

6. Date de fabrication (DOM)

7. Numéro de série

8. Poids

Lorsque vous demandez des pièces détachées ou du matériel

supplémentaire, assurez-vous d'avoir ces informations à portée de main.

Autocollants d’outil

Si votre outil ne contient pas tous les autocollants de sécurité indiqués ci-dessous, veuillez contacter Chapman Machinery pour obtenir des

autocollants de remplacement avant de l'utiliser. Remarque : Tous les autocollants doivent être présents et visibles. Il est impératif de les

remplacer s'ils sont endommagés afin d'éviter tout risque pour les utilisateurs.

Accessoire

Avant de procéder à la fixation, il faut TOUJOURS vérifier les points suivants :

•Le véhicule porteur a une capacité suffisante pour l'unité entièrement chargée (poids de la machine d'environ 90 kg + capacité

maximale de l'aliment (varie en fonction de l'aliment utilisé, cela doit être vérifié !) = poids total en charge).

•Tous les dispositifs de sécurité et les autocollants sont en bon état de fonctionnement et correctement installés.

•Les connexions électriques sont exemptes de saleté et d'humidité

ATTENTION - Lisez le manuel

de l'opérateur avant de

manipuler cette machine.

Respectez les instructions et

les règles de sécurité lors de

l'utilisation.

AVERTISSEMENT - Risque

d'enchevêtrement. Tenir les

mains à l'écart des pièces en

mouvement

Page 20

Français

Fixation de la machine

NOTE : Cette machine est conçue pour être fixée au véhicule porteur à l'aide de 4 sangles à cliquet. N'utilisez jamais moins de 4 sangles pour

sécuriser la charge, sous peine de provoquer des mouvements !

7. Retirez le hayon du véhicule porteur.

8. Chargez le MF350 dans la benne à l'aide d'un chariot élévateur

à fourche ou d'une erse de levage appropriée, conçue pour

supporter le poids à vide de la charge. Si la trémie est installée

pour la première fois et qu'elle a été expédiée "à l'envers",

deux personnes peuvent la faire rouler avec précaution dans la

benne du pick-up, comme illustré ci-dessous. Veillez à ce que

le boîtier de commande et le câblage ne soient pas coincés ou

endommagés au cours de cette procédure !

9. Centrez la trémie dans la benne et fixez-la à l'aide des

4 sangles à cliquet fournies, 2 sangles par côté. Les sangles

à cliquet doivent être montées de manière croisée,

comme indiqué ci-dessous ! Il incombe à l'utilisateur de

s'assurer que l'appareil est solidement installé dans la

benne.

10. Montez la barre de soutien du couvercle pour éviter que le

couvercle ne s'affaisse, comme indiqué ci-dessous. Posez une

bâche sur le dessus de la trémie.

11. Acheminez le câblage du module de commande à travers le châssis de manière à ce que le boîtier de commande soit à portée de

main de l'opérateur lorsqu'il conduit le véhicule. Un support de montage est fourni pour faciliter l'installation, ainsi que de

nombreux câbles pour contourner les obstacles. L'unité est conçue pour être reliée directement à la batterie du véhicule par un

câble d'alimentation spécifique. Il est recommandé de câbler l'unité de contrôle dans le véhicule afin que les câbles ne soient pas

coincés et endommagés par des outils, des équipements, des chiens, etc. Si la trémie doit être retirée ultérieurement, la prise peut

être débranchée de la trémie et le module de commande peut rester dans le véhicule lorsqu'il n'est pas utilisé.

12. Calibrez la taille de la ration en fonction de l'aliment utilisé. Cette opération doit être effectuée à chaque fois qu'un aliment

différent est utilisé afin de garantir l'exactitude des débits d'alimentation. Les instructions pour l'étalonnage sont incluses à la page

suivante.

S'ASSURER QUE L'ÉQUIPEMENT DE CONTRÔLE EST SOLIDEMENT FIXÉ AU VÉHICULE

TRACTEUR AVANT DE L'UTILISER

Table of contents

Languages:

Other Chapman Farm Equipment manuals

Popular Farm Equipment manuals by other brands

CAMPAGNOLA

CAMPAGNOLA Storm Use and maintenance manual

Harvest TEC

Harvest TEC 442P owner's manual

MASSEY FERGUSON

MASSEY FERGUSON 1373 Operator's manual

Giltrap

Giltrap G2 PARTS & OPERATORS MANUAL

Stocks AG

Stocks AG Fan Jet Pro General Installation and Operation Instructions

DEUTZ-FAHR

DEUTZ-FAHR MP135 R Operation manual