DETE BM 250 User manual

Seite 20

DETE Dr. Tettenborn GmbH

Steinfeldstraße 15

D-90425 Nürnberg

Telefon: 0911/34 77 0

Telefax: 0911/ 34 77 40

Homepage: www.dete.de

Seite 1

Baujahr/Date

Nr..

BM 250

Feinsprühpistole

Fine spray gun

DETE

Betriebsanleitung

Operating Manual

Seite 2

EG-KONFORMITÄTSERKLÄRUNG

Gemäß Anhang II B der EG-Maschinen-Richtlinie 2006/42/EG

HERSTELLER: DETE Dr. Tettenborn GmbH

Steinfeldstraße 15, D-90425 Nürnberg

Hiermit erklären wir, dass die nachfolgend bezeichnete Maschine

aufgrund ihrer Konzipierung und Bauart sowie in der von uns in Verkehr

gebrachten Ausführung den einschlägigen grundlegenden Sicherheits-

und Gesundheitsanforderungen der EG-Maschinenrichtlinie entspricht.

Bei einer nicht mit uns abgestimmten Änderung der Maschine verliert

diese Erklärung ihre Gültigkeit.

Bezeichnung : BM 250

Maschinentyp : Feinsprühpistole Art.-Nr.: 43211000

Maschinennummer:

Baujahr :

Einschlägige Richtlinien : EG-Maschinenrichtlinie 2006/42/EG

NiederspRL 2006/95/EG

EMV-RL 2004/108/EG

Angewandte

harmonisierte Normen 1) : DIN EN ISO 12100-1/2, EN 1953:1998

Angewandte nationale

Normen und technische

Spezifikationen 2)

Insbesondere : ZH 1/406, BGV D25, BGV D15

Datum/Unterschrift :

Angaben zum Unterzeichner :Abt. Konstruktion

1) Die vollständige Liste der angewandten Normen und technischen

Spezifikationen siehe Herstellerdokumentation.

2) Sofern noch keine entsprechenden harmonisierten Normen

vorliegen.

Seite 19

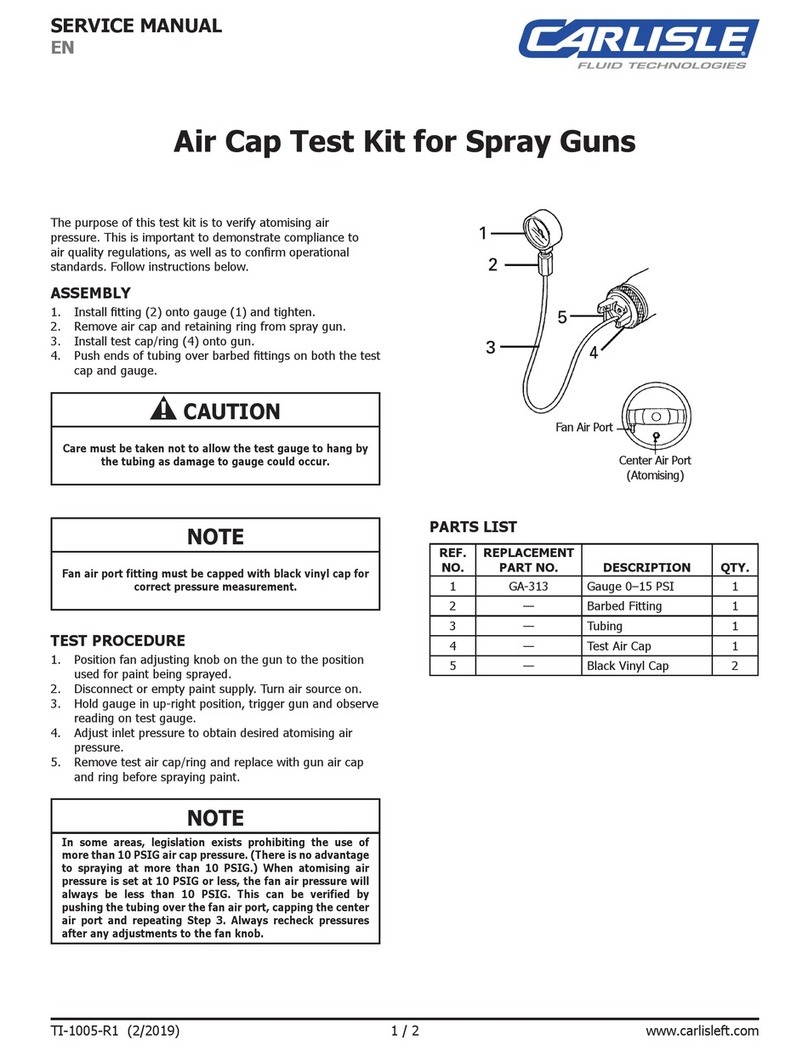

ERROR CHARACTERISTIC:

Error Cause Remedy

No or only little Nozzle 6165... is plugged cleaning, renewing

emerge of material valve seat screw is plugged cleaning, renewing

pretension of needle too high alter pretension

security of trigger is active delock security of trig-

ger

Emerge of material Too little pretension of seal Reset sealing

screw

at needle seal 40507016 or seal is weared Renew seal

Material is getting into Seal 40.20.15.02 is defect Renew

air channel Seal 60.62.06.90 is defect Renew

Valve seat screw 40.21.29.00 Reset

not fixed

Mounting ring 40.10.26.00 Reset

not fixed

Permanent outgoing air Seal 42101606 is defect Renew

Adjustment of jet Seal 40.20.25.03 is defect Renew

does not work Seal 40.21.29.03 is defect Renew

Air cap 40.21.35.00 has Clean

plugged bores

No or little spraying air Air distributor ring 40.21.25.01 Take off air distributor

was positioned in wrong way ring and put into right

during adjustment position

Seite 18

Declaration of Conformity

In Accordance with Annexe II A & EG Guidelines for Machines: 2006/42/EG

Manufacturer: DETE Dr. Tettenborn GmbH

Steinfeldstr. 15, D –90425 Nürnberg

We declare herewith that the machines described below correspond to the appropriate

standard Security & Health requirements in accordance with EG-Machine guide lines, due

to their conceivement and construction, as well as their design, brought into circulation by

DETE

If any changes to the machine is carried out, which have not been agreed by DETE, then

this declaration will not be valid forthwith.

Designation: BM 250

Type of Machine: Fine Spray Gun Art. No. 43211000

Number of Machine:

Year of construction:

Appropirate Guidelines: Maschinen RL 2006/42/EG

NiederspRL 2006/95/EG

EMV-RL 2004/108/EG

Specified Co-ordinated Standards: 1): DIN EN ISO 12100-1/2, EN 1953: 1998

Specified National Standards

& Technical Specification 2): ZH 1/406, BGV D25, BGV D15

Date / Signature:

Statement to Signatory: Construction

1) For a complete list of the applied standards & technical specification,

please refer to the Production Documentation

2) As far as no corresponding co-ordinated Standards are available.

Seite 3

Das Feinsprühverfahren ist ein luft-

unterstütztes Airless-Verfahren.

Der Materialdruck liegt, je nach ein-

gesetztem Spritzmaterial, von 30 bis

zu 250 bar, die Zerstäuberluft zwi-

schen 1,0 bis 2,5 bar.

Das Spritzmaterial wird durch eine

Düse gepreßt und mittels der Zer-

stäuberluft zusätzlich zerstäubt und

homogenisiert.

Der durch die Düse vorgegebene

Spritzwinkel kann in bestimmten Dü-

senbereichen mittels der Zerstäuber-

luftmenge noch zusätzlich verkleinert

oder vergrößert werden.

Diese Feinsprühpistole wird verwen-

det für die Verarbeitung aller gängi-

gen Lacke ( z.B.: Grundierungen,

Decklacke, Klarlacke, 2K– La-

cke,Trennmittel usw.) Sowohl von

lösemittelhaltigen als auch wässri-

gen Lacksystemen.

Max. Betriebsdruck: 250 bar

Max. Lufteingangsdruck: 6 bar

Materialmenge:nach Düsengröße

siehe Auswahltabelle

Luftanschluß: R 1/4“

Materialanschluß: M 16x1,5

Wahlweise: R 1/4“

Gewicht: 500 g

Düsengrößen:

0,23 bis 0,53 mm in Spritzwinkeln

zwischen 15 bis 80°.

( Andere Größen auf Anfrage )

Materialausführung:

Grundkörper: Alu eloxiert

Luftteile: Alu eloxiert und vernickelt

The finespray procedure is an air-

supported airless-procedure. Materi-

al pressure is between 30 to 250

bar, the atomizing air between 1,0 to

2,5 bar.

The spraying material will be pres-

sed through a nozzle and by means

of atomizing air it will be atomized

additionally and homogenized.

The spraying angle which is defined

by the nozzle, can be made smaller

or wider in special nozzle areas by

means of quantity of atomized air.

Funktionsbeschreibung

Anwendung

Technische Daten

Description of operation

This finespray gun is used for the

processing of all common varnishes

(e.g. prime coats, finishing varnis-

hes, clear varnishes, 2-Component-

varnishes, parting compounds etc.),

and is suitable from solvent and

water based varnishing systems.

Max. operating pressure: 250 bar

Max. pressure of incoming air: 6 bar

Quty. of material: according to size of

nozzle: see chart of choice

Air connection: R 1/4“

Connection of material M 16x1,5

Selectable: R 1/4“

Weight: 500 g

Nozzle sizes:

0,23 to 0,53 mm, spraying angles bet-

ween 15 – 18°.

(Other sizes upon request)

Design:

Basic body: Alu anodized

Air parts: Alu anodized and nickelized

Wetted parts: in stainless steel

Application

Technical Data

Seite 4

ACHTUNG !

Spritzpistole niemals auf sich selbst

oder andere Personen oder Tiere

richten.

Bei Hautverletzungen durch Farbe

oder Lösemittel sofort einen Arzt

aufsuchen.

Sicherheitsdatenblätter vom Lack-

und Lösemittelhersteller beachten.

Bei Arbeitsunterbrechungen Spritz-

pistole immer sichern.( Siehe Ab-

zugssicherung Ersatzteilzeichnung

Pos.37 )

Nie mit den Fingern oder der Hand

in den Spritzstrahl langen.

Wartungs oder Instandhaltungsar-

beiten nur im drucklosen und gesi-

cherten Zustand durchführen.

Niemals in einen geschlossenen Be-

hälter spritzen.( Explosionsgefahr )

Spritzpistole nur in be– und entlüfte-

ten ( Absaugung ) Bereichen benüt-

zen. Max. Lösemitteldampf-

konzentration 20 g/m³.

Wartung und Instandhaltung nur

durch Sachkundige.

Bedienung nur durch nach Betriebs-

anleitung eingwiesenes Personal.

Der Hochdruckschlauch zwischen

Druckerzeuger und Spritzpistole

muß dem Betriebsdruck des Druck-

erzeugers entsprechen und dauer-

haft gekennzeichnet sein.

(zul.Betriebsüberdruck,Hersteller

und Herstelldatum)

Prüfung der Spritzpistole nach Be-

darf, mindestens jedoch alle 12 Mo-

nate durch einen Sachkundigen.

Beim Arbeiten mit gesundheitsge-

fährlichen Stoffen ist pers. Schutz-

ausrüstung zu tragen.

ATTENTION!

Never direct gun against yourself or

other people or animals.

In case of injuries of the skin by co-

lour or solvent, please contact imme-

diately your doctor.

Please pay attention to the safety

data sheets of the manufacturer of

varnish and solvent.

In case of interruption of work, al-

ways secure spray gun. (See protec-

tion of trigger in sparepart drawing

items 37).

Never touch the spraying jet with

your fingers or hand.

Maintenance work to be done only

when gun is secured and without

pressure.

Never spray into a closed container

(danger of explosion)

Use spray gun only in ventilated and

deventilated (suction) areas. Max.

solvent steam concentration 20 g/m3.

Maintenance only by trained per-

sonnel.

Operation only by personnel who

was instructed according to opera-

ting manual.

The high pressure hose between

pressure generator and spray gun

has to correspond to the operating

pressure of the pressure generator

and has to be marked continuously.

(Allowed operating overpressure,

manufacturer and date of producti-

on)

Examination of the spray gun upon

requirement, however, at least all 12

months by a specialist. When wor-

king with dangerours materials, you

have to wear your personal protecti-

ve overall.

Sicherheitsvorschriften Safety Rules

Seite 17

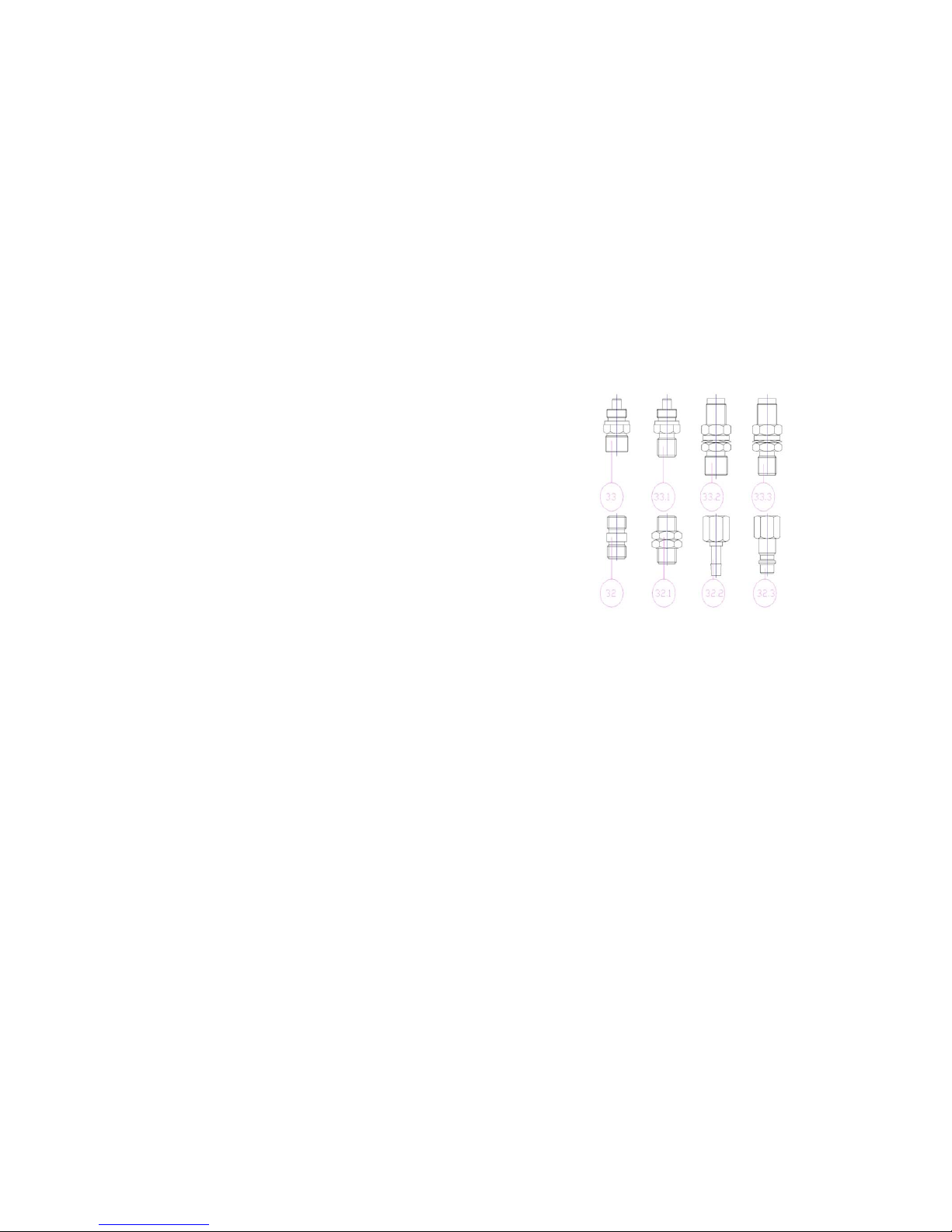

Materialanschlüsse / Material connections

Pos.33 42215001 Material– Anschlußnippel M16x1,5

Material connection nozzle RM 16x1,5

Pos.33.1 40205001 Material– Anschlußnippel R 1/4“

Material connection nozzle R 1/4“

Pos.33.2 60550225 Drehgelenk M16x1,5 / swivel joint M16x1,5

Pos.33.3 60550226 Drehgelenk R 1/4“ / swivel joint R 1/4“

Luftanschlüsse / Air connections

Pos.32 42105002 Luft– Anschlußnippel R 1/4“ Air connection R1/4“

Pos.32.1 40901133 Drehgelenk R 1/4“ Swivel joint R 1/4“

Pos.32.2 51600100 Einbindung NW 6 – R 1/4“ innen / Connection

Pos.32.3 51601001 Kupplungsnippel R 1/4“ innen Coupling nipple

Sonstiges Zubehör / Various accessories

94011500 Reinigungsbürste 12 mm / cleaning brush 12 mm

94011300 Reinigungsbürste 5 mm / cleaning brush 5 mm

94010000 Düsenreinigungsnadeln Nr 0 / Nozzle cleaning needles No. 0

94010400 Düsenreinigungsnadeln Nr 4 / Nozzle cleaning needles No. 4

ZUBEHÖR

Seite 16

kein

Abzugssicherung aktiv Abzugssicherung entriegeln

40507016

42101606

Fehler Error Ursache Cause Abhilfe Remedy

Kein oder

nur wenig

Materialaus-

tritt

Less or no

material

flow

Düse 61.65…… verstopft

Ventilsitzschraube 40.21.29.00 verstopft

Nadelvorspannung zu hoch

Abzugssicherung aktiv

Nozzle 61.65…… blocked

Valve seat screw 40.21.29.00 blocked

Needle pre-load too high

Trigger lock set

Reinigen, erneuern

Reinigen, erneuern

Vorspannung ändern

Abzugssicherung entriegeln

Clean, replace

Clean, replace

Alter pre-load

Release trigger lock

Materialaus-

tritt an der

Nadeldich-

tung

Material

backed

out at the

needle

sealing

Zu wenig Vorspannung der Dichtung

40.50.70.16 oder Dichtung verschlissen Sealing 40.50.70.16 pre-load too lowor

sealing worn out

Dichtungsmutter nachziehen

Dichtung erneuern Tighten sealing screw

Replace sealing

Material

gelangt in

den Luftka-

nal

Material

spoils air

duct

Dichtung 40.20.15.02 defekt

Dichtung 60.62.06.90 defekt

Ventilsitzschraube 40.21.29.00 nicht ange-

zogen

Überwurfring 40.10.26.00 nicht angezogen

Sealing 40.20.15.02 broken

Sealing 60.62.06.90 broken

Valve seat screw 40.21.29.00 not tighte-

ned

Mounting ring 40.10.26.00 not tightened

Erneuern

Erneuern

Nachziehen

Nachziehen

Replace

Replace

Tighten

Tighten

Ständiger

Luftaustritt Constant

air flow Dichtung 42.10.16.06 defekt Sealing 42.10.16.06 broken Erneuern Replace

Strahlverstel-

lung funktio-

niert nicht

Spurt

ad-

justment

does not

work

Dichtung 40.20.25.03 defekt

Dichtung 40.21.29.03 defekt

Luftkappe 40.21.35.00 Bohrungen verstopft

Sealing 40.20.25.03 broken

Sealing 40.21.29.03 broken

Air cap 40.21.35.00 bore holes blocked

Erneuern

Erneuern

Reinigen

Replace

Replace

Clean

Keine oder

nur wenig

Spritzluft

Little or no

spray air Luftverteilerring 40.21.25.01. bei Montage

falsch positioniert Air distributor ring 40.21.25.01 not positi-

oned right while rigging Luftverteilerring abnehmen

und neu positionieren Dismount air distributor ring

and correct positioning

Seite 5

EN 1953:1998 Spritz- und Sprühge-

räte für Beschichtungsstoffe; Sicher-

heitsanforderungen.

ZH1/406 Richtlinien für Flüssigkeits-

strahler ( Sprühgeräte )

BGV D 15 Verarbeitung von Be-

schichtungsstoffen.

( siehe Ersatzteilzeichnung Seite 8 )

( siehe Betriebsanleitung des Fein-

sprühgerätes )

Materialschlauch am Materia-

lanschlußnippel (33) des Spritzkop-

fes anschließen.

Luftschlauch am Luftanschlußnippel

(32) des Handgriffes anschließen.

Anschlußgewinde siehe techn. Da-

ten ( Seite 3 )

Überwurfring (1) abschrauben und

mit Luftkappe (2) abnehmen.

Pistole entsichern durch Verdrehen

der Sicherungsrändelschraube um

90° (39).

Entlüften der Spritzanlage:

Pumpe ist drucklos.

Spritzpistole in einen offenen Behäl-

ter halten und Abzugshebel (34)

abziehen.Druck der Pumpe langsam

erhöhen bis die Pumpe zum arbeiten

beginnt und Lösemittel aus der Ven-

tilsitzschraube (6) austritt.

Die Spritzpistole weitere 10 sec. ab-

ziehen, damit evtl. enthaltene

Fremdkörper mit dem Lösemittel her-

ausgespritzt werden.

VORSICHT:Der aus der Spritzpistole

oder aufgesetzten Feinsprühdüse

austretende Strahl ist gefährlich.

Lösemittelspritzer beim Auftreffen

des Strahls im Behälter.

Normen / Vorschriften

Inbetriebnahme

Standards / Regulations

EN 1953: 1998 Spraying equipments

for coating material; Safety rules.

ZH 1/406 guide lines for liquid radia-

tors (spraying units).

BVG D 15 working of coating materi-

al.

(see spare parts drawing page 8)

(see operating manual of finespray

equipment)

Connect material hose at the materi-

al connection nipple (33) of the

spraying head.

Connect air hose at the air connecti-

on nipple (32) of the trigger.

Connecting thread see technical da-

ta (page 3)

Unscrew sleeve ring (1) and take off

with air cap (2).

Unlock gun by turning over the safe-

ty screw to 90°. (39)

Ventilisation of the spraying equip-

ment:

Pump is without pressure.

Hold spraygun into an open contai-

ner and pull trigger (34). Slowly inc-

rease pressure of the pump until

pump starts working and solvent is

emerging from the valve seat screw

(6). Keep on pulling the trigger for

further 10 sec., so that possible fo-

reign substances will be sprayed out

together with the solvent.

ATTENTION. The jet coming out of

the spray gun or spraying nozzle is

dangerous.

Solvent splashes when jet strikes the

container.

Putting into operation

Seite 6

Spritzpistole wieder schließen.

Befüllen des Feinsprühgerätes mit

Beschichtungsstoff siehe Betriebs-

anleitung des Feinsprühgerätes.

Einlegen der Feinsprühdüse:

Feinsprühdüse (3) in Luftkappe so

einlegen dass der Stift der Fein-

sprühdüse im Schlitz der Luftkappe

(2)

liegt.

Luftkappe mit Düse in den Überwurf-

ring (1) legen und zusammen hand-

fest auf den Luftverteilerring (8)

schrauben.

Gewünschten Material-und Luftdruck

am Feinsprühgerät einstellen; Spritz-

pistole entsichern und eine Spritz-

probe auf Papier oder geraden Flä-

chen machen.

Optimierung des Spritzstrahls durch

Veränderung des Material- und Zer-

stäuberluftdrucks am Feinsprühge-

rät.

Weitere Möglichkeiten durch Öffnen

oder Schließen der Regulierschrau-

be (27); hiermit kann die Strahlbreite

verändert werden.

Seitenstreifen? Materialdruck erhö-

hen oder Viskosität herabsetzen.

Kontur: bei unscharfer Kontur Luft-

druck verringern.

Zu geringe Schichtdicke? Abstand

verringern, Bewegung verlangsamen

,Materialdruck an der Pumpe erhö-

hen oder Düse mit größerem Durch-

messer wählen.

Schichtdicke zu hoch? Abstand

vergrößern, schnellere Bewegung,

Druck an der Pumpe reduzieren

oder kleineren Durchmesser wählen.

Close spray gun again.

Filling of the finespray equipment

with coating material. See operating

manual of the finespray unit.

Inserting of finespray nozzle:

You have to insert finespray nozzle

(3) into aircap in such way that the

pin of the finespray nozzle is situated

in the slit of the aircap. (2)

Put aircap together with nozzle into

the mounting ring (1) and screw both

together firmly on the air distributor

ring (8).

Adjust required material– and air

pressure at the finespray unit; De-

lock spray gun and make spraying

test on paper or flat area.

You can optimize the spraying jet by

changing the air pressure of the ma-

terial and finespray at the finespray

equipment.

Further possibilities are given by

opening or closing of the regulating

screw (27). By this you can alter the

width of the spraying jet.

Verges? Increase pressure of mate-

rial or reduce viscosity.

Contour:if outline is not clear, redu-

ce air pressure.

Coating thickness not enough?

Reduce distance, lower movement,

increase material pressure at pump,

or chose nozzle with larger diameter.

Too much coating thickness? Inc-

rease distance, quicker movement,

reduce pressure at pump or chose

nozzle with smaller diameter.

Tipps zum Spritzergebnis Tips how to receive a good

spraying result

Seite 15

AE 4 1540 0,38 40° 20

AE 5 1550 0,38 50° 25 Nr.9 20 60 0,614

AE 6 1565 0,38 65° 31

AE 7 1580 0,38 80° 36

AE 8 1595 0,38 95° 39

AF 3 1625 0,41 25° 15

AF 4 1640 0,41 40° 20

AF 5 1650 0,41 50° 25 Nr.9 20 60 0,747

AF 6 1665 0,41 65° 31

AF 7 1673 0,41 73° 36

AF 8 1680 0,41 80° 38

AG 3 1840 0,46 40° 22

AG 4 1850 0,46 50° 25

AG 5 1865 0,46 65° 31 Nr.12 20 50 0,910

AG 6 1880 0,46 80° 38

AG 7 1895 0,46 95° 43

AH 3 2040 0,51 40° 22

AH 4 2050 0,51 50° 25

AH 5 2060 0,51 60° 31 Nr.12 20 50 1,072

AH 6 2065 0,51 65° 36

AH 7 2080 0,51 80° 41

Seite 14

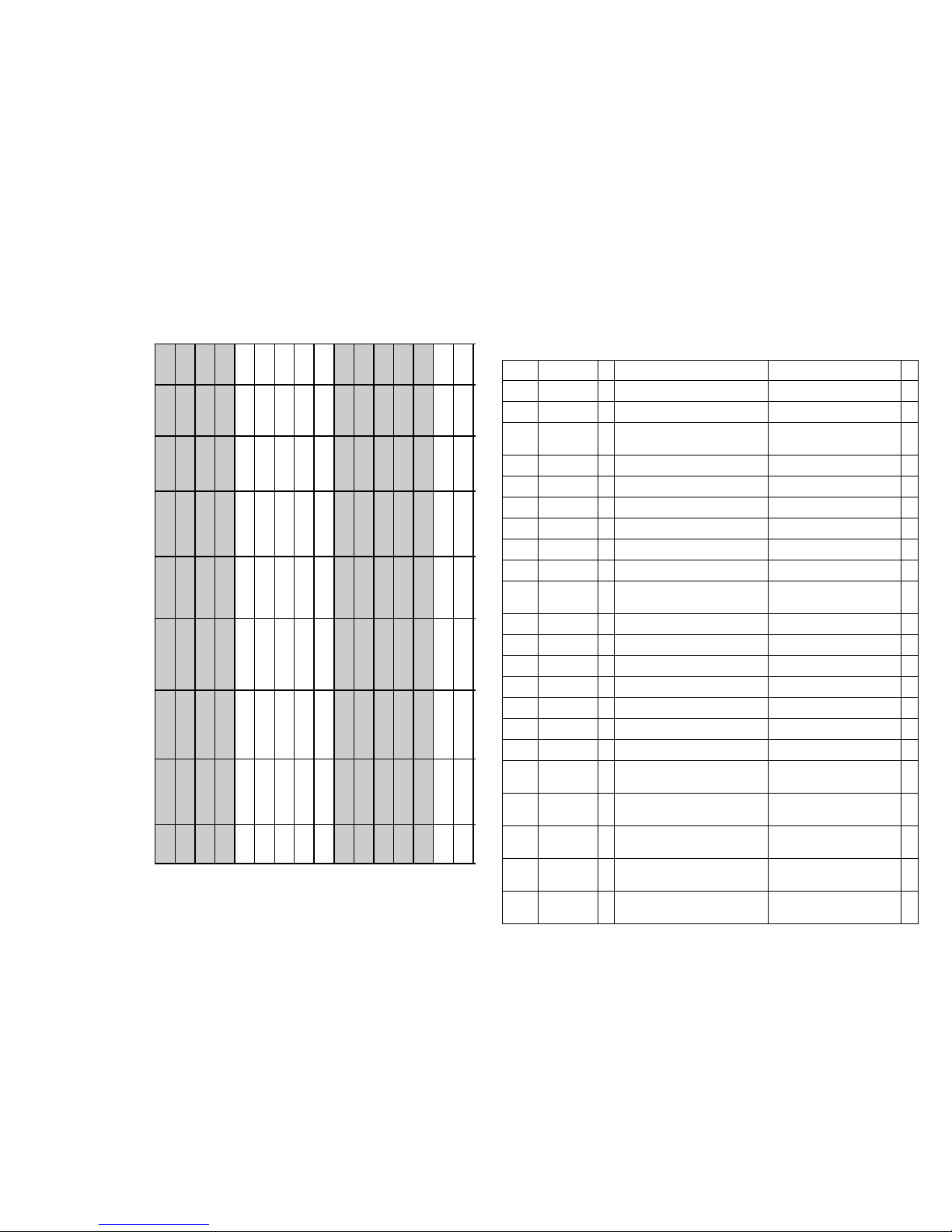

AB 3 925 0,23 25° 14

AB 4 940 0,23 40° 18

AB 5 950 0,23 50° 22 Nr.3 30 180 0,212

AB 6 965 0,23 65° 25

AC 3 1125 0,28 25° 14

AC 4 1140 0,28 40° 18

AC 5 1150 0,28 50° 22 Nr.4 30 180 0,324

AC 6 1165 0,28 65° 25

AC 7 1180 0,28 80° 29

AD 3 1325 0,33 25° 14

AD 4 1340 0,33 40° 20

AD 5 1350 0,33 50° 23 Nr.6 20 80 0,480

AD 6 1365 0,33 65° 28

AD 7 1380 0,33 80° 33

AE 3 1525 0,38 25° 15

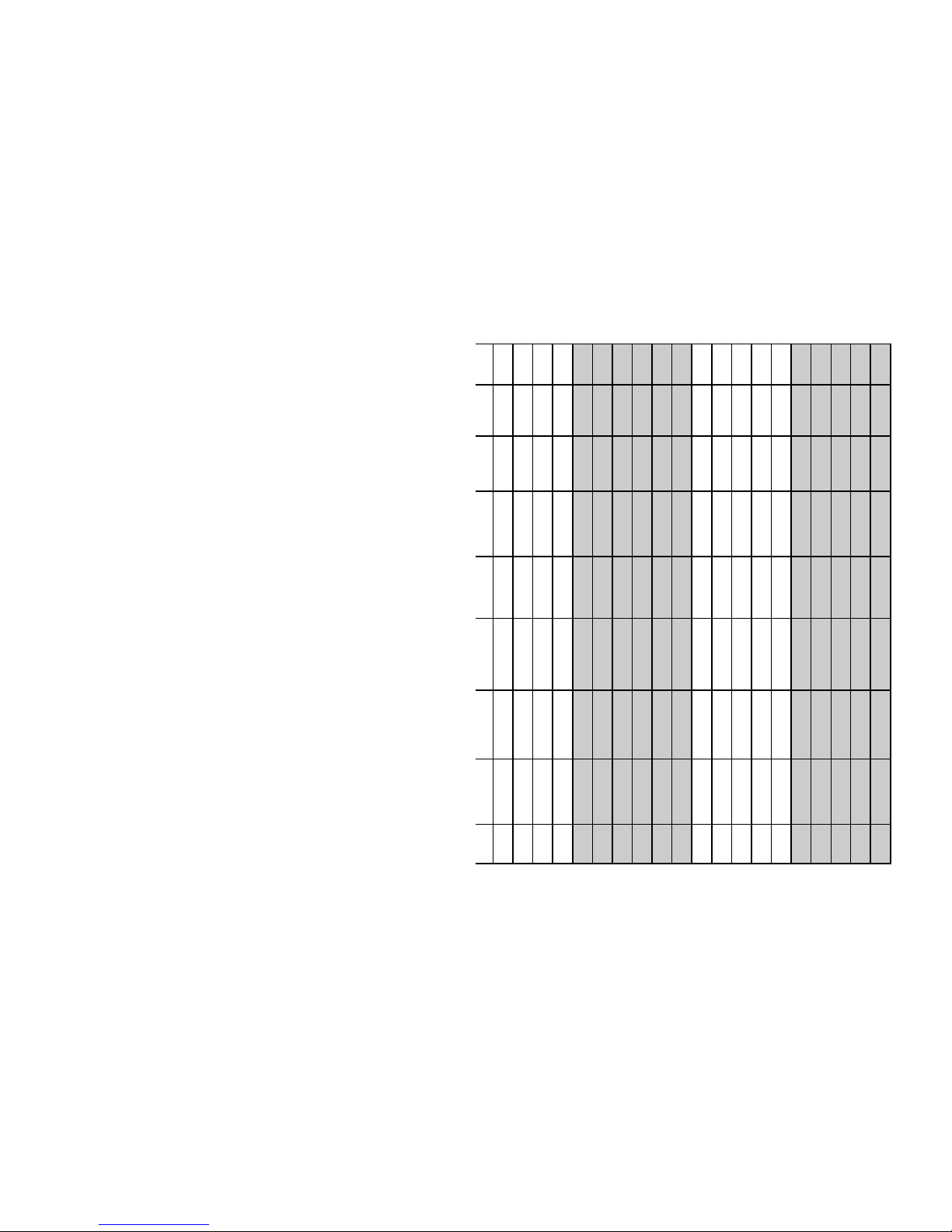

Nozzle Specification

Nozzle Art.-No.:

6165____

Diam. of nozzle ( mm )

Spraying angle degree

Spraying width (cm)

at 30 bar ( spraying di-

stance 30 cm )

DETE filter (size)

Mesh size coarse material

Mesh size fine material

Flow at 70 bar ( l/min )

CHART OF FINESPRAY NOZZLES

Seite 7

Seite 8

Pos

.

Item

Art.-Nr.:

Art. No. Benennung

Designation Stc

k

1 40102600 Überwurfring Mounting ring 1

2 43213500 Luftkappe Air cap 1

3 6165____ * Spezialfeinsprühdüse

nach Wahl Special fine spray nozzle

Upon choice 1

4 60620690 * Flachdichtung PTFE Sealing PTFE 1

5 40212903 * O-Ring O-Ring 1

6 40212900 Ventilsitzschraube mit

O-Ring Pos.5 Valve seat screw with

O-ring item 5 1

7 40201502 * O-Ring O-ring 1

8 40212501 Luftverteilerring Fein-

sprüh Air distributor ring

Fine spray 1

9 40202503 * Flachdichtung PTFE Sealing PTFE 1

10 40102503 ° Zylinderstift Cylindric pin 1

11 °

12 40507016 * Nadeldichtung Needle Packing 1

13 40507017 Dichtungsscheibe Sealing washer 1

14 42201801 Dichtungsmutter Sealing screw 1

15

16 40101701 ° Nadelbolzenführung Needle bolt guide 1

17 40211900 Materialnadel kpl. Material needle compl. 1

18 40201702 Materialnadelfeder Material needle spring 1

19 40201704 Kontermutter Nut 1

20 40101703 Anschlagschraube Adjusting screw 1

21 42101607 Dichtungsschraube Sealing screw 1

22 60620690 * Ventilnadeldichtung Valve needle sealing 1

Stückliste Feinsprühpistole Blue Mix Nr.: 43211000

List of parts fine spraygun Blue Mix Nr.: 43211000

Seite 13

AE 4 1540 0,38 40° 20

AE 5 1550 0,38 50° 25 Nr.9 20 60 0,614

AE 6 1565 0,38 65° 31

AE 7 1580 0,38 80° 36

AE 8 1595 0,38 95° 39

AF 3 1625 0,41 25° 15

AF 4 1640 0,41 40° 20

AF 5 1650 0,41 50° 25 Nr.9 20 60 0,747

AF 6 1665 0,41 65° 31

AF 7 1673 0,41 73° 36

AF 8 1680 0,41 80° 38

AG 3 1840 0,46 40° 22

AG 4 1850 0,46 50° 25

AG 5 1865 0,46 65° 31 Nr.12 20 50 0,910

AG 6 1880 0,46 80° 38

AG 7 1895 0,46 95° 43

AH 3 2040 0,51 40° 22

AH 4 2050 0,51 50° 25

AH 5 2060 0,51 60° 31 Nr.12 20 50 1,072

AH 6 2065 0,51 65° 36

AH 7 2080 0,51 80° 41

Seite 12

AB 3 925 0,23 25° 14

AB 4 940 0,23 40° 18

AB 5 950 0,23 50° 22 Nr.3 30 180 0,212

AB 6 965 0,23 65° 25

AC 3 1125 0,28 25° 14

AC 4 1140 0,28 40° 18

AC 5 1150 0,28 50° 22 Nr.4 30 180 0,324

AC 6 1165 0,28 65° 25

AC 7 1180 0,28 80° 29

AD 3 1325 0,33 25° 14

AD 4 1340 0,33 40° 20

AD 5 1350 0,33 50° 23 Nr.6 20 80 0,480

AD 6 1365 0,33 65° 28

AD 7 1380 0,33 80° 33

AE 3 1525 0,38 25° 15

DETE Sieb ( Größe )

FEINSPRÜH– DÜSENWAHL– TABELLE

Düsenbezeichnung

Düsen Art.-Nr.: 6165____

Düsendurchmesser

( mm )

Spritzwinkel ( Grad )

bei 30 bar ( Spritzab-

stand 30 cm )

DETE Sieb ( Größe )

Maschenweite Grobgewebe

( mesh )

Maschenweite Feingewebe

( mesh )

Durchfluß bei 70 bar

( l/min )

Seite 9

23 40101604 * Ventildichtung Valve sealing 1

24 40101603 Ventilnadel Valve needle 1

25 40101602 Ventilfeder Valve spring 1

26 43101601 Ventilverschlußschraube Valve-seat contact

screw 1

27 40101500 Regulierschraube kpl. Regulating screw 1

28 42101322 ° Pistolenkörper Gun body 1

29 42101323 Haken Hook 1

30 42210002 ° Blindstopfen Dummy plug 1

31 42210003 ° Blindstopfen Dummy plug 1

32 42105002 Luft-Anschlussnippel Air-connection nozzle 1

33 42215001 Material-Anschlussnippel Material connection

nozzle 1

34 43101401 Abzugshebel Trigger 1

35 43101402 Hebelachse Lever axis 1

60515000 Abzugshebelschraube Trigger screw 1

36 43515000 Sicherungsring Locking Ring 2

37 43101403 Hakenachse Hook axis 1

38 60513601 Dichtring Seal ring 1

39 43101602 Sicherungsbolzen Safety Pin 1

* 42215000 Dichtungssatz ( Nur kpl.

lieferbar ) Set of sealing (only

complete available) 1

° 42101324 Pistolenkörper ( Nur kpl.

lieferbar ) Gun body (only com-

plete available) 1

3 Lieferbar in verschiedenen

Düsen- Can be delivered in

various nozzlesizes

bohrungen und Spritz-

winkeln and spraying angles

Siehe Düsenauswahlta-

belle See chart of nozzles

sizes

Stückliste Feinsprühpistole Blue Mix Nr.: 43211000

List of parts fine spraygun Blue Mix No. 43211000

Seite 10

Sicherheitshinweise für Reinigung

und Wartung:

Druckentlastung an Pistole und Fein-

sprühgerät vornehmen.

Nur vom Lacklieferant empfohlenes

Reinigungsmittel verwenden.

Vorsicht: Nicht in geschlossene Be-

hälter spritzen. ( Explosionsgefahr )

Nach beendetem Arbeitsgang ist die

Luftkappe (2) und die Düse (3)

gründlich zu reinigen; am besten bei-

des in Reinigungsmittel legen.

Bei längeren Arbeitspausen ( mehr

als ein Tag ) sollte die komplette

Spritzpistole über Pumpe, Filter und

Schlauchpaket gespült werden.

Achtung: Bei Verarbeitung von 2-

Komponenten– Materialien Topfzeit

beachten.Vor erreichen der Topfzeit

alle materialführenden Teile gut

durchspülen.( bis sauberes Reini-

gungsmittel an der Bohrung der Ven-

tilsitzschraube (6) austritt.

Montage:

1. Luftverteilerring (8) so aufstecken,

dass der Arretierungsstift (10) rich

tig positioniert ist.

2. Ventilsitzschraube (6) mit Ring-

schlüssel leicht festziehen.

3. Dichtungsmutter (14) mit einge-

legter Dichtung (12) und Dich-

tungsscheibe (13) auf Gewinde-

nippel (11) aufschrauben.

4. Materialnadel (17) von hinten

durch die Nadelbolzenführung

(16) schieben und vor erreichen

der Dichtungsmutter (14) durch

den Hebeldistanzring (15) weiter

bis die Nadel in der Ventilsitz-

schraube (6) anschlägt.

5. Anschlagschraube (20) mit

Safety rules for cleaning and mainte-

nance:

Carry out release of pressure at gun

and fine spraying equipment.

Use only cleansing agent recom-

mended by varnish supplier.

Attention: Do not spray into closed

tanks (danger of explosion)

After having finished this procedure

carefully clean air cap (2) and nozzle

(3); the best way is to put both items

into cleansing agent. If there are lon-

ger working breaks (more than one

day) the complete spray gun, pump,

filter and hose package should be

rinsed.

Attention: When working of 2 compo-

nent materials pay attention to pot

life. Before reaching pot life clean all

material parts very carefully (until

clean cleansing agent is emerging

at the bore of the valve seat screw

(6)).

Assembly:

1. Mount on air distributor ring (8) in

that way that cylindric pin (10) is in

correct position.

2. Slightly tighten valve seat screw

(6) by means of 12 point opening so-

cket wrench.

3. Screw sealing screw (14) to-

gether with sealing (12) and sealing

washer (13) onto thread fitting.

4. Shove material needle (17) from

the back through needle bolt guide

(16) and before you reach the sea-

ling screw (14) continue through the

lever distance ring (15) so far until

the needle hits in the valve seat

screw (6).

5. Twist adjusting screw (20) with

Reinigung und Wartung Cleaning and maintenance

Seite 11

mit Kontermutter (19) und Materi-

alnadelfeder (18) in Nadelbolzen-

führung eindrehen.

6.Kontermutter (19) gegen Nadel-

bolzenführung (16) kontern.

Demontage:

1.Spritzpistole drucklos und leer fah-

ren; materialführende Teile mit Lö-

semittel durchspülen.

2.Kontermutter (19) öffnen.

3.Anschlagschraube (20) heausdre-

hen; Materialnadelfeder (18) ent-

nehmen.

4.Materialnadel (17) herausziehen.

5.Überwurfring (1) mit Luftkappe (2)

und Feinsprühdüse (3) abschrau-

ben.

6.Ventilsitzschraube (6) herausdre-

hen;O-Ring (7) und (5) prüfen.

7.Luftverteilerring (8) abziehen.

8.Dichtungsmutter (14) lösen, Dich-

tungsscheibe (13) entnehmen und

Nadeldichtung (12) kontrollieren.

Düsenwahltabelle ( Siehe Seite 11 )

Wichtiger Hinweis für Anwender und

Bediener:

1.Das Bedienungspersonal ist mit

der Handhabung vertraut zu ma-

chen

2.Überzeugen Sie sich vor jeder In-

betriebnahme:

- von der Funktionsfähigkeit

- vom festen Sitz des Düsenan -

schlusses

- von der Sicherheit

3.Düsen unterliegen einem natürli-

chen Verschleiß und müssen re-

gelmäßig überprüft und ggf. aus-

gewechselt werden.

4.Verschleiß, Beschädigungen oder

Verschmutzung können zu verfah-

renstechn. Mängeln führen.

5. Maße, Bezeichnung und Prüfung

nach DIN 24375

lock nut (19) and material needle

spring (18) into needle bolt guide

(16).

6. Secure lock nut (19) against need

le bolt guide (16).

Dismounting:

1. Run empty spray gun without

pressure; rinse wetted parts with

solvent.

2. Open lock nut (19).

3. Twist adjusting screw (20); take

away material needle spring(18).

4. Pull out material needle (17).

5. Unscrew mounting ring (1) with air

cap (2) and fine spray nozzle (3).

6. Screw out valve seat screw (6);

examine O-ring (7) and (5).

7. Remove air distributor ring (8).

8. Loosen sealing screw (14), take

away sealing washer and control

packing (12).

Choice of nozzle sizes (see page 11)

Important information for application

and use:

1. The operating personnel have to

be instructed with the handling.

2. Before each taking into operation

convince yourself

- of the ability of function

- of the firm fitting of the nozzle

connection

- of the security

3. Nozzles are subject to a natural

wear and have to be examined

regularily, respectively changed.

4. Wear, damage or contamination

can lead to defects.

5. Measurements, designations

and check according to

DIN 24375

Table of contents

Other DETE Paint Sprayer manuals

Popular Paint Sprayer manuals by other brands

Graco

Graco Ultra-lite 235627 Instructions and parts list

Earlex

Earlex SPRAY STATION 2900 Operating instructions manual

Westfalia

Westfalia 34 19 41 instruction manual

Titan

Titan GM 3600 Operation manual

GARANT

GARANT VL1 Instructions for use

Douglas Dynamics

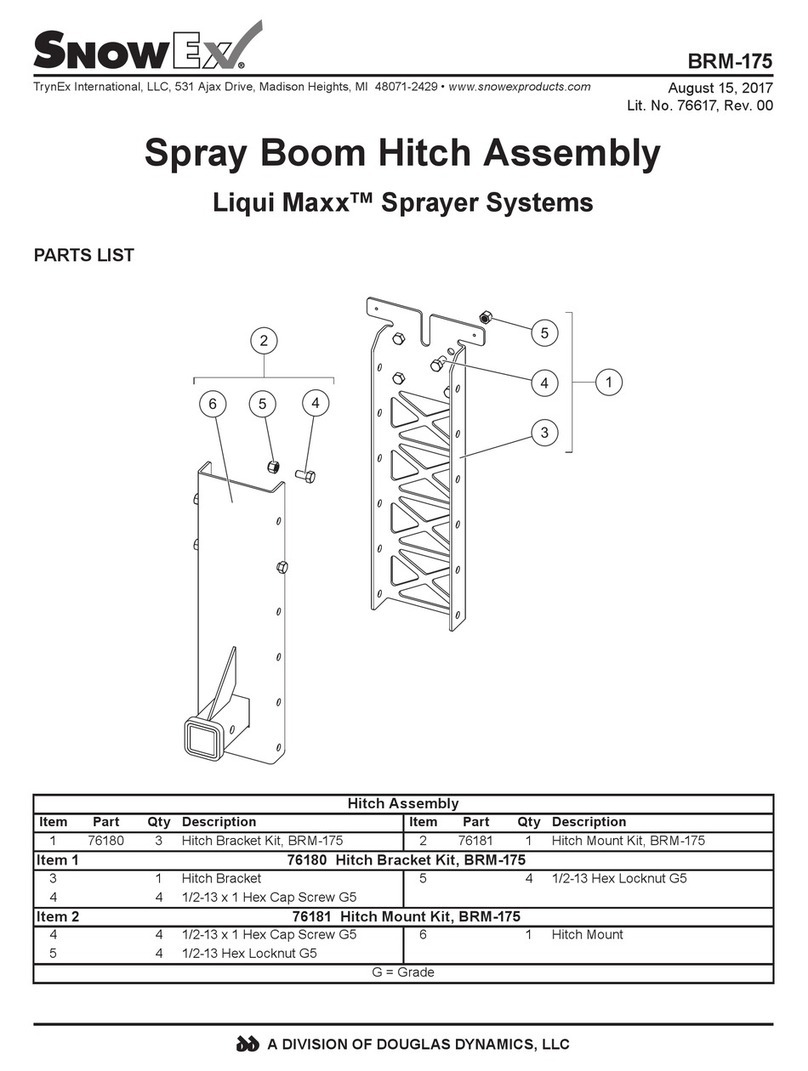

Douglas Dynamics SnowEx Liqui Maxx BRM-175 Assembly