4

D - CAVO MASSA O PRESA

A cui va collegato il connettore del cavo di massa

E - INTERRUTTORE

Accende e spegne la macchina

F - CAVO RETE

G -RACCORDO CON TUBO GAS

5 MESSA IN OPERA

Verificare che la tensione d’alimentazione corrisponda a quella

nominale della saldatrice.

Dimensionare i fusibili di protezione in base ai dati riportati sulla

targa dei dati tecnici

Collegare il tubo gas della saldatrice al riduttore di pressione

della bombola.

Montare la torcia MIG all’attacco C.

Collegare il cavo di massa alla presa De il morsetto di massa al

pezzo da saldare.

Controllare che la gola dei rulli corrisponda al diametro del filo

utilizzato. Per la eventuale sostituzione: aprire lo sportello

laterale, montare la bobina del filo ed infilare il filo nel traino e

nella guaina della torcia. Bloccare i rulli premifilo con la

manopola e regolare la pressione.

Accendere la macchina.

Scegliere la curva sinergica adeguata, seguendo le istruzioni

descritte nel paragrafo funzioni di servizio (PROCESS

PARAMS). Togliere l’ugello gas e svitare l’ugello portacorrente

dalla torcia. Premere il pulsante della torcia fino alla fuoriuscita

del filo. ATTENZIONE tenere il viso lontano dalla lancia

terminale mentre il filo fuoriesce, avvitare l’ugello

portacorrente e infilare l’ugello gas.

Aprire il riduttore della bombola e regolare il flusso del gas a 8 –

10 l/min.

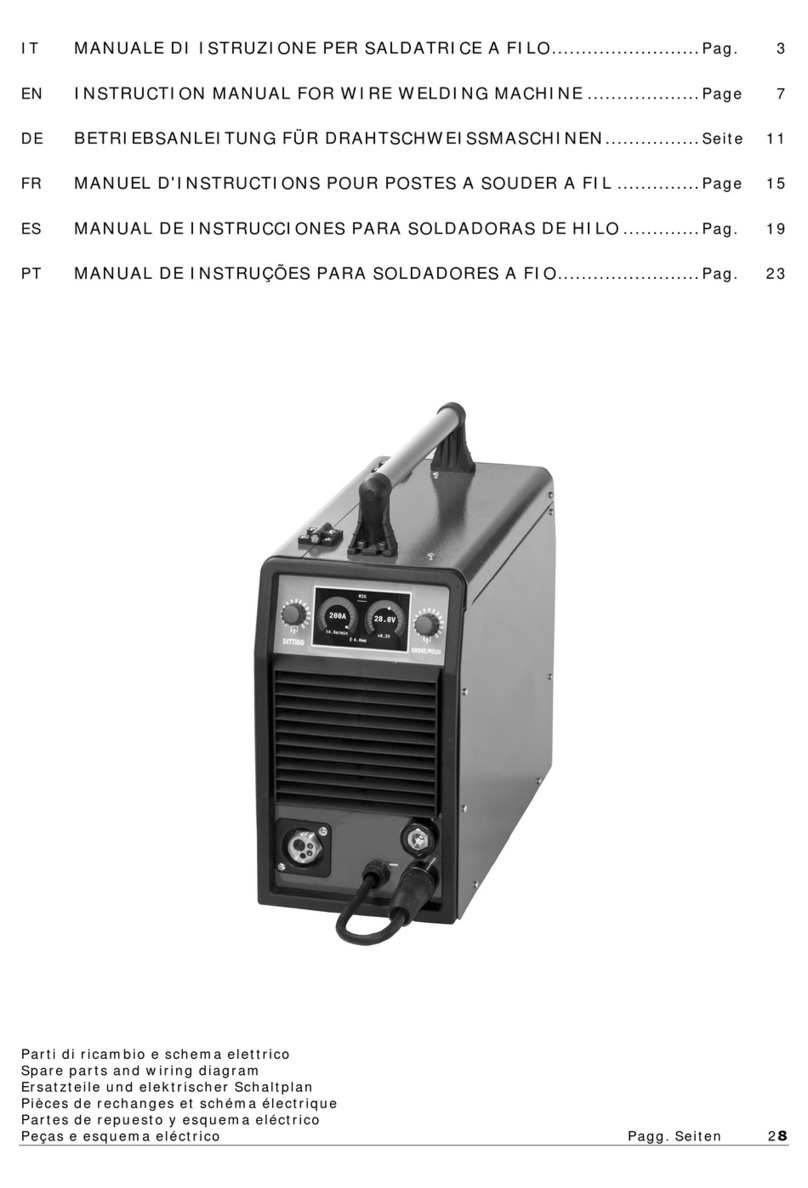

Durante la saldatura il display B visualizza la corrente e la

tensione effettiva di lavoro, i valori visualizzati possono essere

leggermente diversi dai valori impostati, questo può dipendere

da molteplici fattori, tipo di torcia, spessore diverso dal nominale,

distanza tra ugello porta corrente e il materiale che si sta

saldando e la velocità di saldatura.

I valori di corrente e tensione, alla fine della saldatura rimangono

memorizzati sul display B dove compare la scritta HOLD, per

visualizzare i valori impostati è necessario ruotare leggermente

la manopola A, mentre spingendo il pulsante torcia senza

saldare, sul display B compare il valore di tensione a vuoto e il

valore di corrente uguale a 0.

Se durante la saldatura si superano i valori massimi di corrente

e tensione, questi ultimi non rimangono memorizzati sul display

e la scritta HOLD non viene visualizzata.

NB. Se si utilizzano fili di diametro 0,6mm è consigliato sostituire

la guaina della torcia di saldatura con una di diametro interno

adeguato.

Una guaina con un diametro interno troppo grande non

garantisce una corretta scorrevolezza del filo di saldatura.

6 DESCRIZIONE FUNZIONI VISUALIZZATE SUL DISPLAY B

All’accensione della macchina il display B per qualche istante

visualizza: il numero di articolo della macchina, la versione, la data

di sviluppo del software, e il numero di release delle curve

sinergiche.

Subito dopo l’accensione il display B visualizza: la curva

sinergica utilizzata, il modo di saldatura 2T o 4T, la funzione

SPOT se attivata, il processo di saldatura SHORT o PULSATO

(opzionale), la corrente di saldatura, la velocità in metri al minuto

del filo di saldatura, la tensione di saldatura e lo spessore

consigliato.

Per aumentare o diminuire i parametri di saldatura è sufficiente

regolare tramite la manopola A, i valori cambiano tutti assieme,

in modo sinergico.

Per modificare la tensione di saldatura V è sufficiente premere

per meno di 2 secondi la manopola A, sul display compare

(Arc Length o lunghezza d’arco) una barra di regolazione

con lo 0 centrale, il valore può essere modificato tramite la

manopola A da -9,9 a 9,9 per uscire dalla funzione premere

brevemente la manopola A.

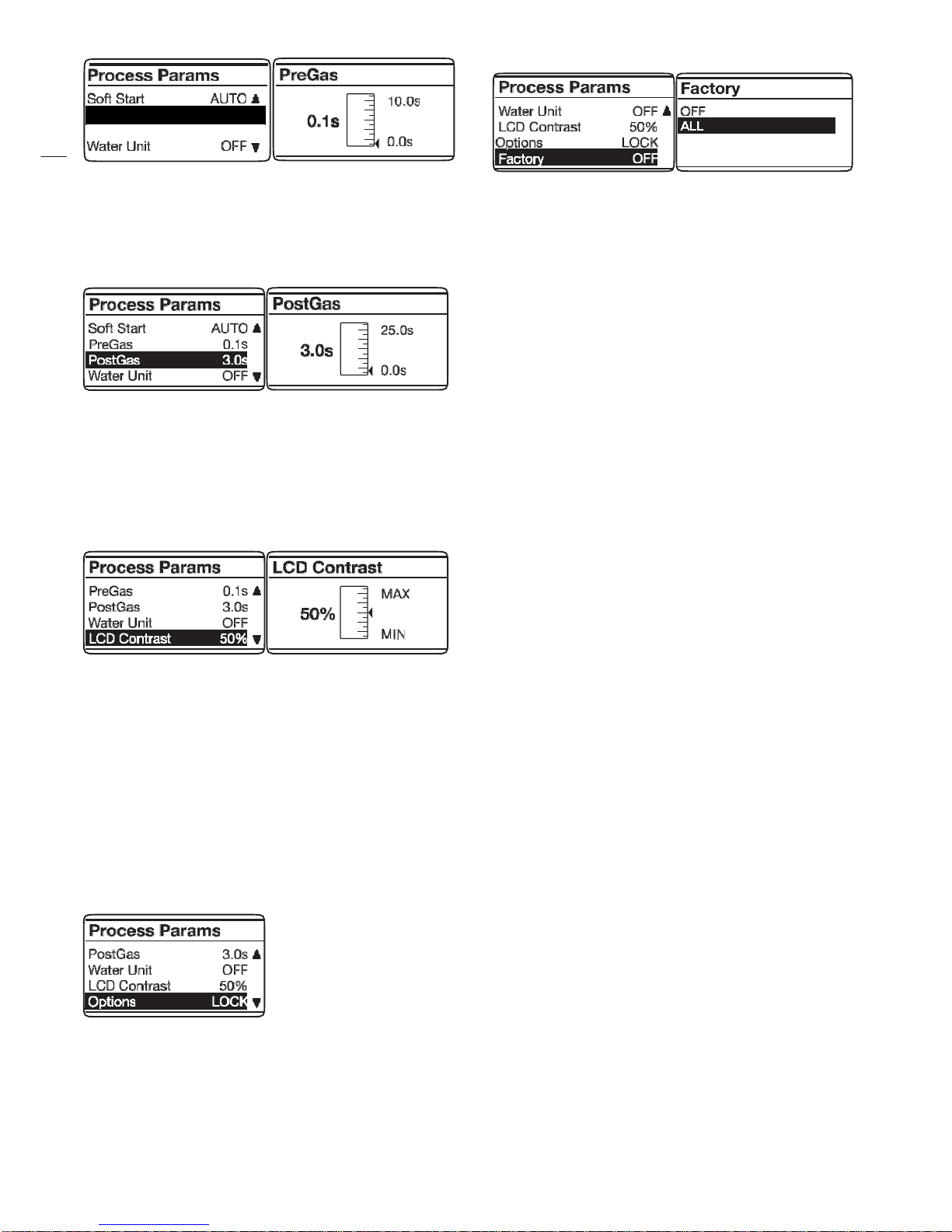

6.1 FUNZIONI DI SERVIZIO (PROCESS PARAMS)

VISUALIZZATE SUL DISPLAY B.

Per accedere a queste funzioni bisogna partire dalla schermata

principale e premere per almeno 2 secondi la manopola A.

Per entrare dentro la funzione è sufficiente selezionarla con la

manopola A e premere la stessa per meno di 2 secondi.

Per ritornare alla schermata principale premere per almeno 2

secondi la manopola A.

Le funzioni selezionabili sono:

Curva sinergica (Wire Selection).

Per scegliere la curva sinergica, è necessario, tramite la

manopola A, selezionare e premere sulla curva proposta dal

display B, è sufficiente selezionare la curva che ci interessa

e confermare la scelta premendo per meno di 2 secondi sulla

manopola A.

Dopo aver premuto la manopola A si ritorna alla schermata

precedente (PROCESS PARAMS).

Process

Per scegliere o confermare il tipo di saldatura, è necessario,

tramite la manopola A, selezionare e premere, per meno di 2

secondi su Short o Pulsed (opzionale).

Short identifica che il tipo di saldatura scelto è short

sinergico.

Pulsed (opzionale) identifica che il tipo di saldatura scelto è

pulsato sinergico.

Modo di saldatura (Start Mode).

Modo 2T, la macchina inizia a saldare quando si preme il

pulsante della torcia e si interrompe quando lo si rilascia.

Modo 4T, per iniziare la saldatura premere e rilasciare il

pulsante torcia, per terminare la saldatura premere e

rilasciare nuovamente.

Per scegliere il modo di inizio saldatura 2T o 4T selezionare

tramite la manopola Auno dei 2 modi e premere la

manopola Aper meno di 2 secondi per confermare la scelta,

questa operazione ci riporta sempre alla schermata

precedente (PROCESS PARAMS).

Tempo di puntatura e intermittenza (Spot).

Se selezioniamo il tempo di spot ON, sul display compare

4 COMANDI POSTI SUL PANNELLO POSTERIORE (Fig. 2)