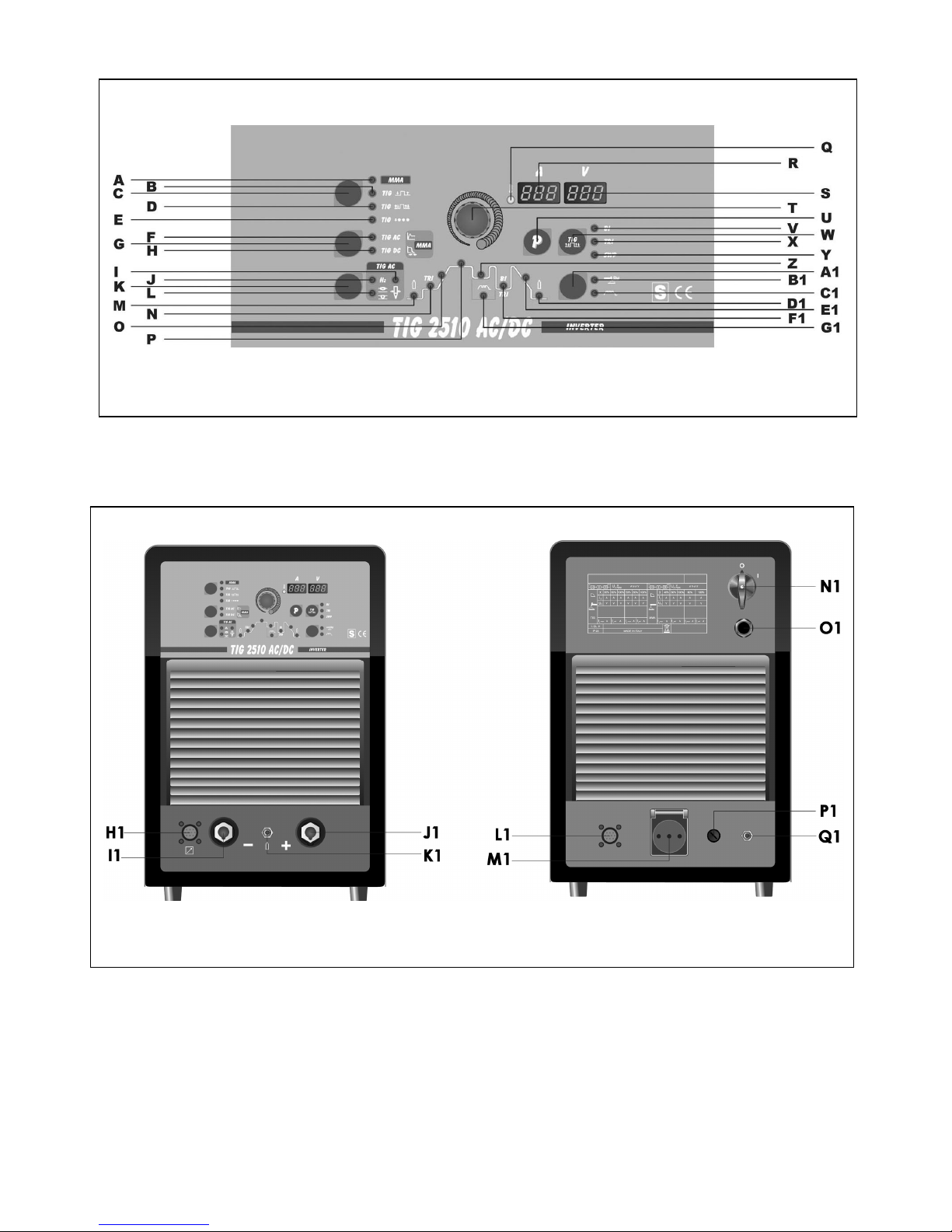

L1 – Connettore

Connettore a 10 poli a cui va collegato il cavetto del gruppo

di raffreddamento.

3.3 NOTE GENERALI

Prima dell'uso di questa saldatrice leggere attentamente le

norme CEI 26/9 - CENELEC HD 407 e CEI 26.11 -

CENELEC HD 433 inoltre verificare l'integrità

dell'isolamento dei cavi, delle pinze porta elettrodi, delle

prese e delle spine e che la sezione e la lunghezza dei cavi

di saldatura siano compatibili con la corrente utilizzata.

3.4 SALDATURA DI ELETTRODI RIVESTITI (MMA)

- Questa saldatrice è idonea alla saldatura di tutti i tipi di

elettrodi ad eccezione del tipo cellulosico (AWS 6010).

- Assicurarsi che l'interruttore N1 sia in posizione 0, quindi

collegare i cavi di saldatura rispettando la polarità

richiesta dal costruttore di elettrodi che andrete ad

utilizzare e il morsetto del cavo di massa al pezzo nel

punto più vicino possibile alla saldatura assicurandosi che

vi sia un buon contatto elettrico.

- Non toccare contemporaneamente la torcia o la pinza

porta elettrodo ed il morsetto di massa.

- Accendere la macchina mediante l'interruttore N1.

- Selezionare, premendo il pulsante C, il procedimento

MMA, LED AAcceso.

- Regolare la corrente in base al diametro dell'elettrodo, alla

posizione di saldatura e al tipo di giunto da eseguire.

- Terminata la saldatura spegnere sempre l'apparecchio e

togliere l'elettrodo dalla pinza porta elettrodo.

Se si vogliono regolare le funzioni di Hot-start LED F e di

Arc force LED Hvedere il paragrafo precedente.

3.5 SALDATURA TIG

Questa saldatrice è idonea a saldare con procedimento

TIG DC l'acciaio inossidabile, il ferro, il rame e con

procedimento TIG AC l’alluminio, l’ottone e il magnesio.

Collegare il connettore del cavo di massa al polo positivo

(+) della saldatrice e il morsetto al pezzo nel punto più

vicino possibile alla saldatura assicurandosi che vi sia un

buon contatto elettrico.

Collegare il connettore di potenza della torcia TIG al polo

negativo (-) della saldatrice.

Collegare il connettore di comando della torcia al

connettore H1 della saldatrice.

Collegare il raccordo del tubo gas della torcia al raccordo

K1 della macchina ed il tubo gas proveniente dal riduttore

di pressione della bombola al raccordo gas Q1.

Se si utilizza una torcia raffreddata ad acqua utilizzare il

gruppo di raffreddamento.

Dopo avere riempito di liquido refrigerante il serbatoio

collegare la spina del cavo rete alla presa M1 della

saldatrice, quindi collegare il connettore maschio volante

10 poli al connettore L1.

Accendere la macchina.

Non toccare parti sotto tensione e i morsetti di uscita

quando l'apparecchio è alimentato.

Alla prima accensione della macchina selezionare il modo

mediante i pulsanti C, G, We A1 e i parametri di saldatura

mediante il tasto Ke la manopola Tcome indicato al

paragrafo 3.2.

Il flusso di gas inerte deve essere regolato ad un valore (in

litri al minuto) di circa 6 volte il diametro dell'elettrodo.

Se si usano accessori tipo il gas-lens la portata di gas può

essere ridotta a circa 3 volte il diametro dell'elettrodo. Il

diametro dell'ugello ceramico deve avere una dimensione

da 4 a 6 volte il diametro dell'elettrodo.

Normalmente il gas più usato è l'ARGON perché ha un costo

minore rispetto agli altri gas inerti, ma possono essere usate

anche miscele di ARGON con un massimo del 2%

IDROGENO per la saldatura dell'acciaio inossidabile e ELIO o

miscele di ARGON-ELIO per la saldatura del rame. Queste

miscele aumentano il calore dell'arco in saldatura ma sono

molto più costose.

Se si usa gas ELIO aumentare litri al minuto fino a 10 volte il

diametro dell'elettrodo (Es. diametro 1,6 x10= 16 l/min. di Elio).

Usare vetri di protezione D.I.N. 10 fino a 75A e D.I.N. 11 da

75A in poi.

3.5.1 GRUPPO DI RAFFREDDAMENTO (optional art.

560101)

Se si utilizza una torcia raffreddata ad acqua utilizzare il

gruppo di raffreddamento.

Per selezionare il modo di funzionamento del gruppo di

raffreddamento agire come segue:

1. Selezionare un qualsiasi procedimento TIG.

2. Premere il tasto Ue mantenendolo premuto premere il

tasto K. Mantenerli premuti fino a quando sul display R

compare la sigla H2O.

3. Selezionare il funzionamento tramite la manopola T

1 = Gruppo spento,

2 = Funzionamento in continuo,

3 = Funzionamento in automatico.

Per uscire dalla selezione premere brevemente il tasto U.

N.B. Per "Funzionamento automatico" si intende che il gruppo

di raffreddamento si mette in moto alla pressione del pulsante

torcia e smette di funzionare dopo circa 2 minuti dal rilascio del

pulsante torcia.

Attenzione! Se selezionata la saldatura in elettrodo, il

raffreddamento non è acceso e non è selezionabile. E' normale

che alla accensione della macchina il display Rvisualizzi, in

modo lampeggiante, la sigla H2O.

3.6 MEMORIZZAZIONE

E' possibile memorizzare solo dopo avere saldato.

Il pulsante U, premuto brevemente, effettua una scelta;

premuto per un tempo maggiore di 3 secondi, effettua una

memorizzazione.

Ad ogni accensione, la macchina presenta sempre l'ultima

condizione utilizzata in saldatura.

3.6.1 Memorizzare i dati del programma PL

Utilizzando la macchina per la prima volta.

Alla accensione della macchina il display visualizza la sigla PL

questa, dopo 5 secondi, scompare e viene visualizzata una

corrente di lavoro. Seguire le indicazioni dei paragrafi 3.2 e 3.5

quindi, per memorizzare i dati nel programma P01, procedere

nel seguente modo:

· Premere brevemente il pulsante Ucomparirà la scritta P01

lampeggiante.

· Premere il pulsante Uper un tempo maggiore di 3 secondi

fino a che la sigla P01 smetta di lampeggiare, a questo punto

la memorizzazione è avvenuta.

· Ovviamente se invece di memorizzare nel programma P01 si

vuole memorizzare in un programma diverso si premerà il

pulsante Uin maniera breve tante volte quante necessarie

per visualizzare il programma desiderato. Alla riaccensione

della macchina viene visualizzato P01.

IL PULSANTE U PREMUTO BREVEMENTE EFFETTUA UNA

SCELTA, PREMUTO PER UN TEMPO MAGGIORE DI 3

SECONDI EFFETTUA UNA MEMORIZZAZIONE.

3.6.2 Memorizzare da un programma libero

L'operatore può modificare e memorizzare un programma

scelto procedendo nel seguente modo:

· Premere il pulsante Uin modo breve e scegliere il numero di

programma desiderato.

I programmi liberi hanno la sigla lampeggiante.

7