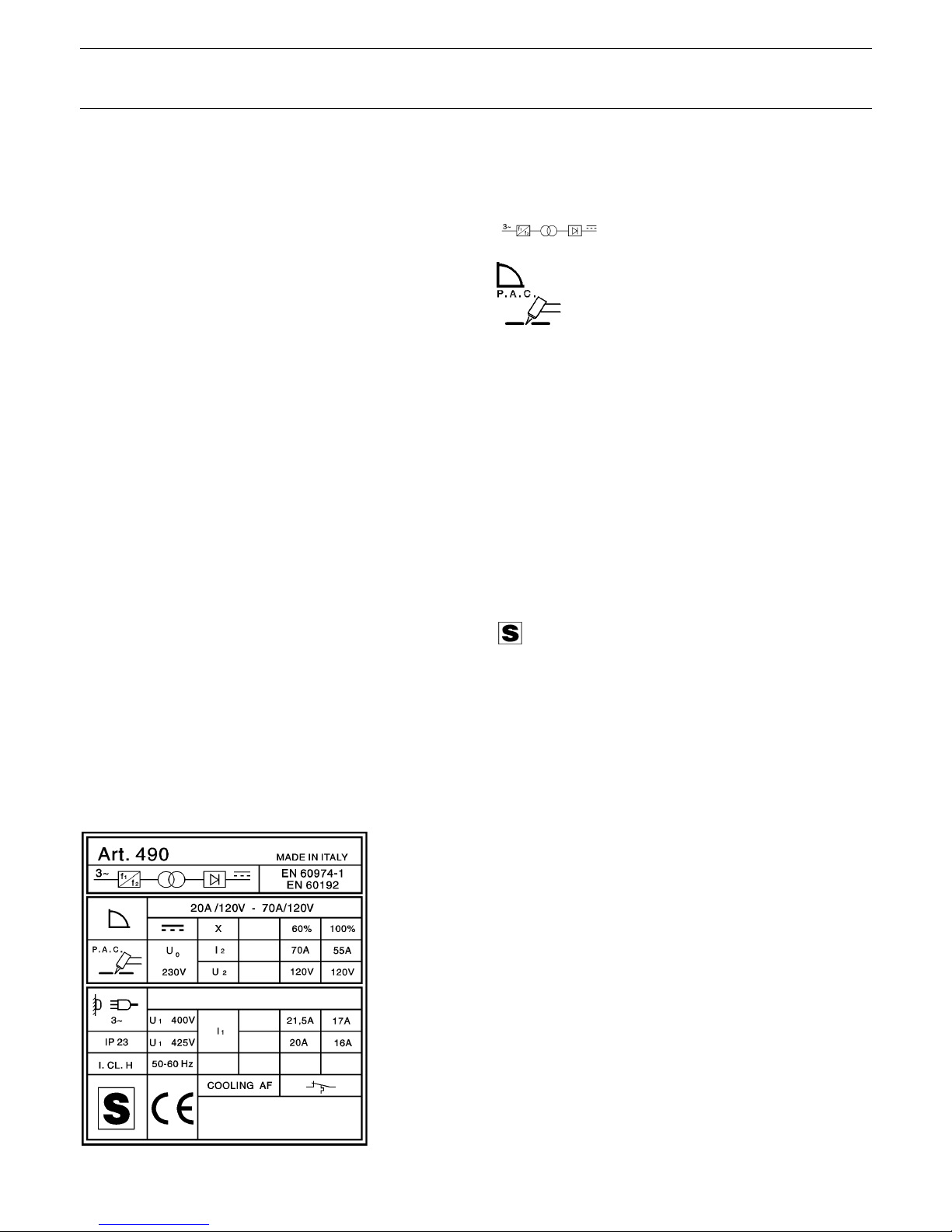

10

Schrauben loszuschrauben, der Flansch (1) ist zu entfernen. Der

Schneidbrenner vom Adapter (3) abschrauben. Zum Einbau des

neuen Schneidbrenners ist den Anweisungen aus Punkt 1 zu

folgen.

Achten Sie besonders darauf, daß der Zapfen und die

Steckerstifte des Adapters nicht verformt oder verbogen werden.

Deformierter Zapfen verhindert das korrekte Lösen vom

Brennerpaßstück; verbogene Steckerstifte verhindern das

korrekte Anschließen des Adapters auf dem Brennerpaßstück R

(Abb. 1) und verschlechtern damit die Funktionstüchtigkeit des

Geräts.

Diese Anlage ist fähig nur für Elettro c.f. Hand- und

Maschinenbrenner Typ P70 und P150. Elettro c.f. wird

irgendeine Verantwortung bezüglich der Verwendung von

verschiedenen Brenner ablehnen.

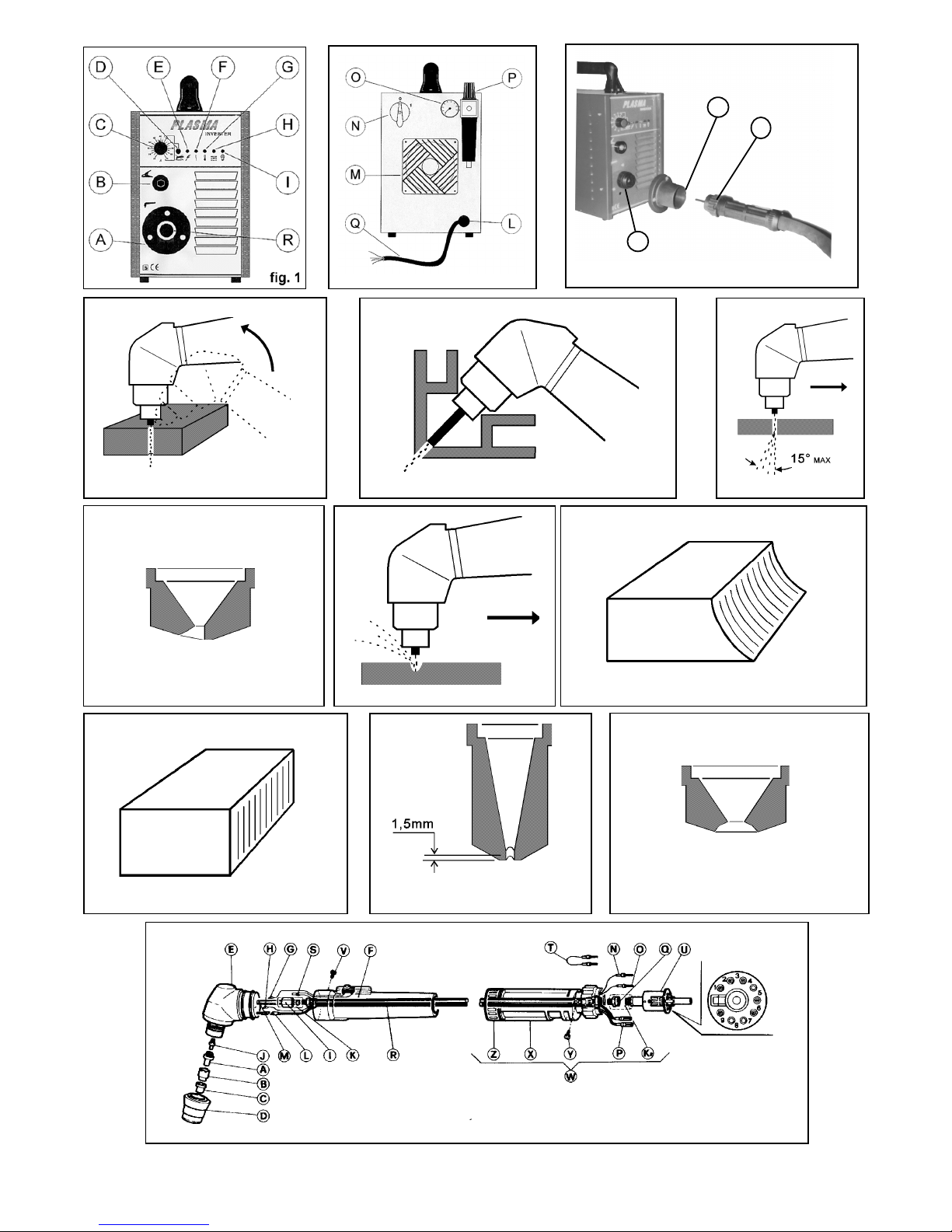

3.2 INGANGSETZEN

Die Installation der Maschine muß durch qualifiziertes

Personal durchgeführt werden. Alle Verbindungen müssen

in Übereinstimmung mit den geltenden Normen und in voller

Berücksichtigung des Unfallverhütungsgesetzes

vorgenommen werden.

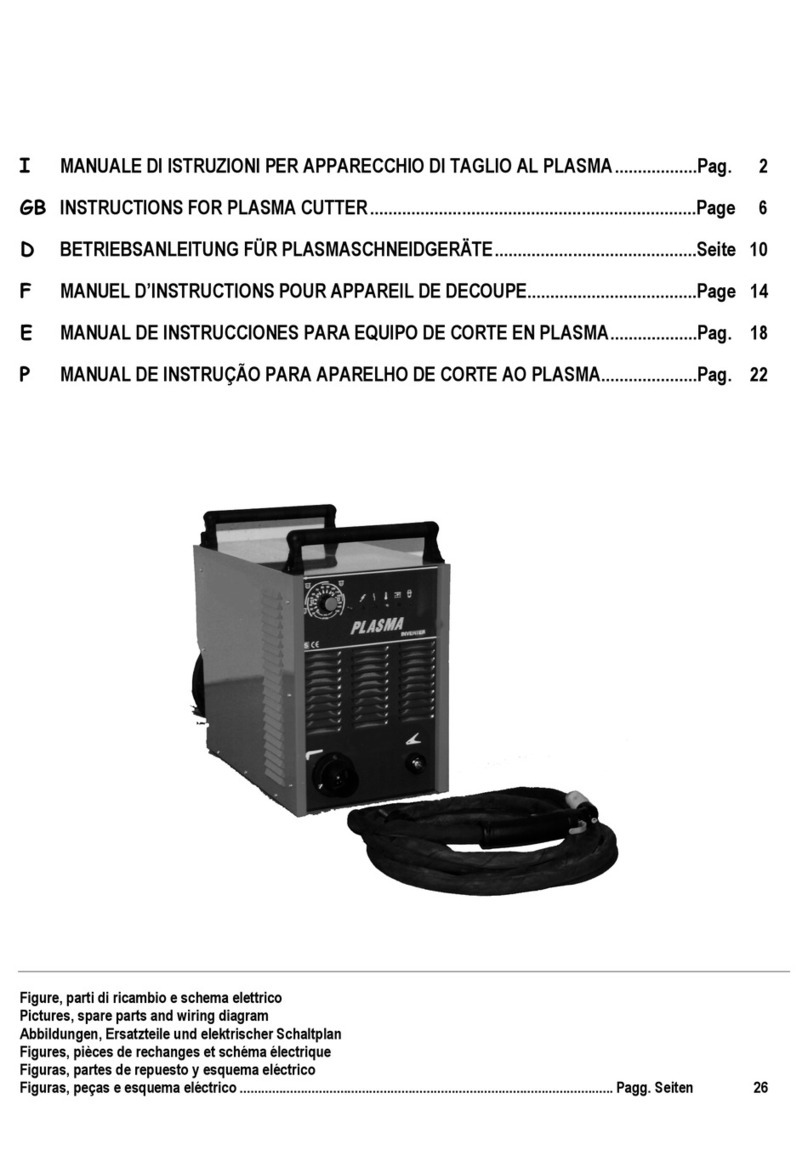

Die Luftzuführung mit dem auf dem Luftdruckminderer P (Abb. 2)

gestellten Verbindungsstück verbinden und sich vergewissern,

daß der Druck wenigstens 6 bar (6KPaX100) mit einem

Mindestzustrom von 200 lt./min. beträgt. Im Falle, in dem die

Luftzuführung sich von einem Druckminderer eines Kompressors

oder einer Zentralanlage herleitet, muß der Druckminderer auf

den maximalen Austrittsdruck eingestellt werden, welcher auf

alle Fälle 8 bar (8KPaX100) nicht überschreiten darf. Wenn die

Luftzuführung sich aus einer Preßluftflascheherleitet, muß diese

mit einem Druckregulierer ausgerüstet sein; nie eine

Preßluftflasche direkt mit dem Druckregler der Maschine

verbinden! Der Druck könnte über der Kapazität des

Druckreglers, welcher folglich explodieren könnte, liegen!

Sicherstellen, daß die Versorgungspannung der Spannung

entspricht, die auf dem "Technische Daten" Typenschild

angegebenen ist. Die Verbindung des Speiskabel Q (Abb. 2)

vornehmen : die grüngelbe Leitung des Kabels muß mit einer

funktionstüchtigen Erdung der Gerätsanlage verbunden werden,

die übrigen Leitungen müssen durch einen Schalter, der

möglichst nahe an der Schneidezone angebracht werden sollte,

um in Notfall ein schnelles Ausschalten zu ermöglichen, mit der

Speiselinie verbunden werden.

Das Leistungsvermögen des magnetothermischen Schalters

oder der Schmelzsicherungen in Serie am Schalter muß wie der

von der Maschine abgenommene Strom I1sein oder darüber

liegen.

Den absorbierten Strom I1leitet man aus dem Ablesen der

technischen Daten in Übereinstimmung mit der zur Verfügung

stehenden Speisungsspannung U1ab.

Eventuelle Verlängerungskabel müssen einen Querschnitt

haben, das dem absorbierten Strom I1angemessen ist.

3.3 VERWENDUNG

Das Gerät durch den Griff N (Abb. 2) einschalten, dieser

Arbeitsgang wird durch das Aufleuchten der Leuchte E

hervorgehoben.

Indem man einen Moment lang auf den Druckknopf des

Brenners druckt, steuert man die Öffnung des

Preßluftausströmens. Überprüfen, daß in diesem Zustand der

von dem Manometer O (Abb. 2) angegebene Druck zwischen 4,5

und 4,7 bar (4,5÷4,7 KPaX100) liegt, ihn andernfalls

ausgleichen, indem man den Griff P (Abb. 2) des Druckreglers

betätigt, dann den genannten Griff blockieren, indem man einen

Druck nach unten ausführt. Die Erdungsklemme P (Abb. 2) mit

dem Stück, das geschnitten werden muß, verbinden. Durch den

Drehknopf C (Abb. 1) den Schneidstrom wählen. Düse Ø 1 bis

45÷50 A und Düse Ø 1,2 von 45 bis 70 A anwenden.

Es wird eine bedeutend bessere Schnittqualität erzielt,

wenn die Düse in etwa 2 mm Entfernung vom Werkstück

gehalten wird. Aus praktischen Gründen kann bisweilen das

Schneiden mit aufsitzender Düse bevorzugt werden. Diese

Arbeitsmethode darf jedoch nicht bei Stromstärken von über

45 A angewendet werden, da sie schnell (manchmal auch

sofort) die Zerstörung der Düse und einen sehr

schlechten Schnitt bewirkt.

Das Aufleuchte der roten Kontrolleuchte D (Abb. 1) zeigt

an, daß der Schnitt unter Verwendung der verschiedenen

Distanzstücke.

Sich vergewissern, daß die Klemme und das Stück besonders

bei lackierten Blechen, eloxierten Blechen oder mit

isolierenden Verkleidungen einen guten elektrischen Kontakt

haben. Die Erdungsklemme nicht mit dem Materialstück, das

entfernt werden sollt, verbinden.

Den Druckknopf des Brenners drücken, damit die Zündung

des Pilotbogens erfolgt. Innerhalb 4 Sekunden sollte man

schneiden anzufangen, sonst der Pilotbogen erloscht. Um der

Pilotbogen wieder zu entzünden, sollt man noch den

Druckknopf des Brenners drücken. Den Brenner an den Rand

des Stücks annähern und den Schnitt durchführen.

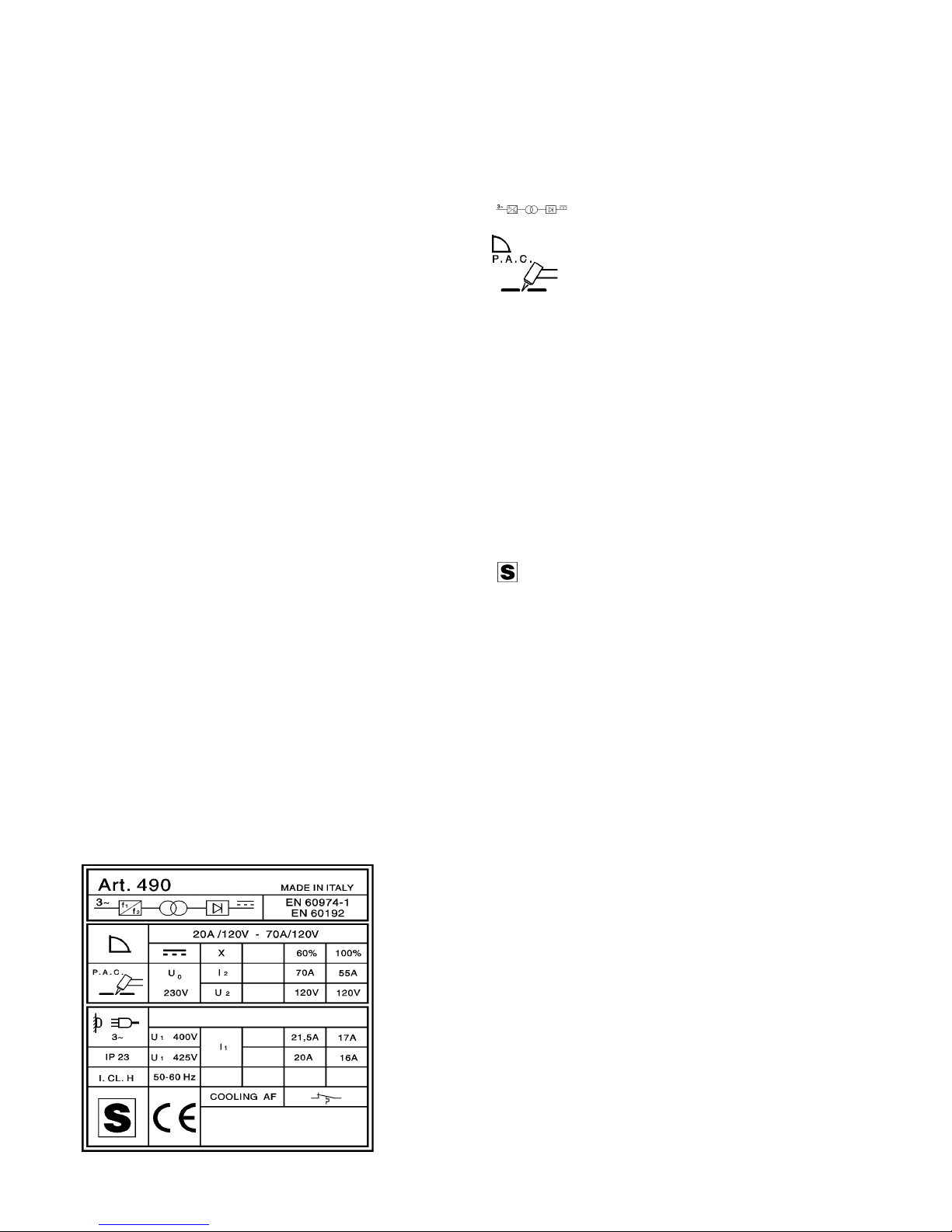

Wenn es möglich ist, muß der Schneidbrenner gezogen

werden. Ziehen ist einfacher als Schieben.

Brenner während des Schnittes senkrecht halten.

Nach Beendigung des Schnitts und nachdem man den

Druckknopf losgelassen hat, strömt zirka 1 Minute lang

weiterhin Luft aus dem Schneidbrenner aus, um es dem

Brennerkopf selbst zu ermöglichen abzukühlen. Vor

Beendigung dieser Zeit ist es gut, wenn das Gerät nicht

ausgeschaltet wird.

Sollten Löcher gebildet werden müssen oder sollte man mit

dem Schnitt vom Zentrum des Stücks aus beginnen müssen,

muß man der Brennerkopf in geneigter Stellung halten und

Sie langsam aufrichten, so daß das geschmolzene Metall

nicht auf die Düse gespritzt wird (siehe Abb. 4). Dieser

Arbeitsgang muß ausgeführt werden, wenn man Stücke

bearbeitet, deren Dicke über 3 mm hinausgeht.

In dem Fall, in dem man Schnitte an Ecken oder an

Einbuchtungen vornehmen muß (siehe Abb. 5) wird geraten,

verlängerte Elektroden und Düsen zu verwenden. Sollte man

kreisförmige Schnitte vornehmen müssen, rät man, den

eigens dafür vorgesehenen Zirkel (auf Wunsch geliefert) zu

verwenden.

N.B. Vermeiden, den Pilotbogen in der Luft unnütz entzündet

zu halten, um den Verbrauch der Elektrode, des Diffusors und

der Düse nicht zu erhöhen.

3.4 UNZUREICHENDE FAKTOREN BEI DEM SCHNEIDEN

1) Nichtausreichende Durchdringung

Die Ursachen dieses unzureichenden Faktors können sein:

- hohe Geschwindigkeit. Sich immer vergewissern, daß der

Bogen komplett in das Stück, das geschnitten werden muß,

eindringt und daß er in der Vorwärtsbewegungsrichtung nie

eine Neigung hat, die über 10 - 15° liegt (siehe Abb. 6). So

vermeidet man eine nicht korrekte Abnutzung der Düse

(siehe Abb. 7) und Versendungen am Düsenträger ( Abb. 8).

- Übergroße Dicke des Stücks (siehe Diagramm

Schneidegeschwindigkeit und Dicken).

- Kein guter elektrischer Kontakt zwischen Erdungsklemme

und dem Stück.

- Düse und Elektrode abgenutzt.

- Schneidstrom zu niedrig.

N.B.: Wenn der Bogen nicht komplett eindringt, verstopfen

Schlacken flüssigen Metalls die Düse.

2) Der Schneidebogen schaltet sich aus

Die Ursachen dieses unzureichenden Faktors können sein:

- Düse, Elektrode, oder Diffusor abgenutzt.

- Luftdruck zu hoch.

- Speisespannung zu niedrig.

3) Schräger Schnitt

Sollte der Schnitt sich als schräg erweisen (siehe Abb. 9), die

Maschine ausschalten, den Düsenträger lockern und die Düse

um etwa eine Viertel Drehung drehen, dann blockieren und

wieder versuchen. Den Arbeitsgang wiederholen bis der

Schnitt gerade ist (siehe Abb. 10).

4) Zu große Abnutzung der dem Verschleiß

unterliegenden Teile

Die Gründe des oben angegebenen Problems können sein: