10

3 Inbetriebnahme

Vor der Inbetriebnahme ist darauf zu achten, dass alle Absperrarmaturen vor, hinter

und im eventuellen Umgang des Reglers geschlossen sind und Gas mit

ausreichender Temperatur zur Verfügung steht.

Vorgehensweise:

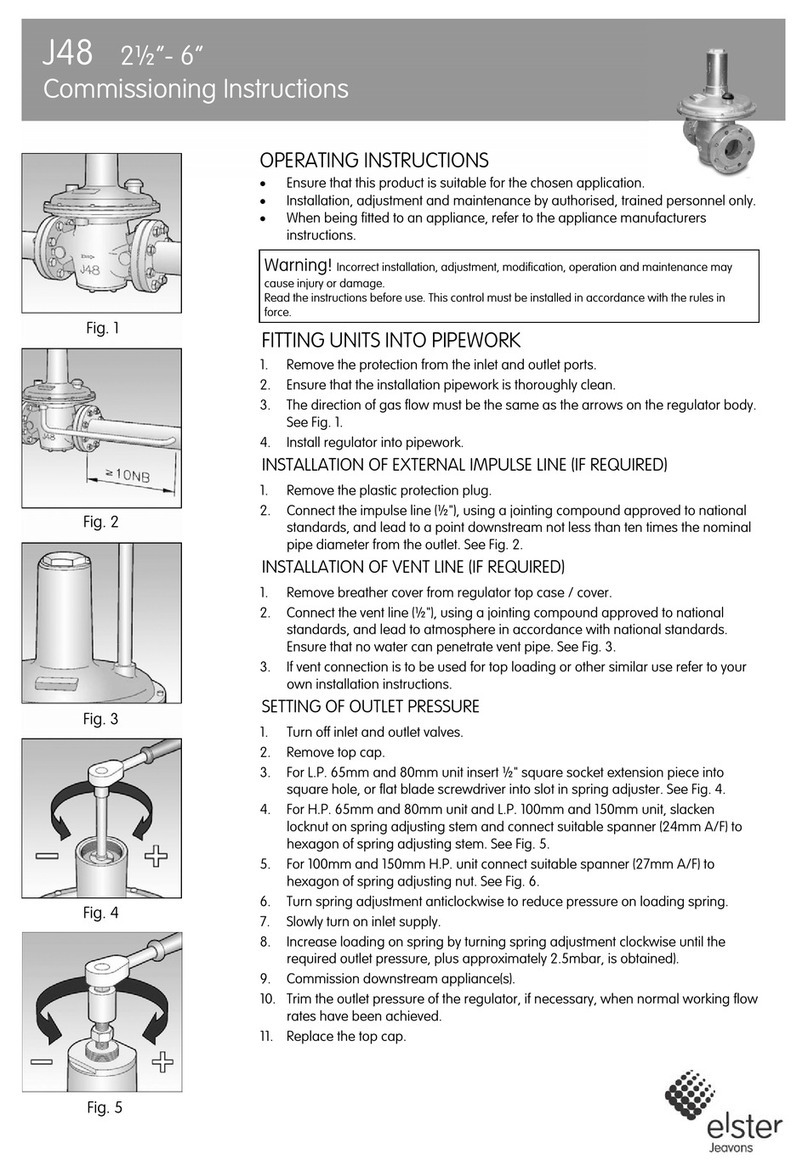

MR HP20 ohne SAV

•Sehr langsames und geringfügiges Öffnen der Eingangs-Absperrarmatur unter

ständiger Beobachtung des Ausgangsdruckmanometers und bei geringem

Gasdurchfluss abwarten bis der Ausgangsdruck erreicht ist.

•Nach Stabilisierung des Ausgangsdruckes auf ca. 1,2 x Ausgangssolldruck und

Schließen des Stellgliedes, vollständiges Öffnen der Eingangs-Absperrarmatur.

•Sehr langsames und geringfügiges Öffnen der Ausgangs-Absperrarmatur und

die nachfolgende Rohrleitung langsam mit Gas füllen, um ein Überlasten

nachgeschalteter Gaszähler zu vermeiden.

MR HP20 mit SAV

•Ist das Regelgerät mit einem Sicherheitsabsperrventil ausgerüstet so muss

nach geringem Öffnen der Eingangs-Absperrarmatur das Sicherheitsventil

mittels Entriegelungshebel durch Drehen im Uhrzeigersinn geöffnet werden

(Siehe XX3.1XX).

•Sehr langsames und geringfügiges Öffnen der Ausgangs-Absperrarmatur und

die nachfolgende Rohrleitung langsam mit Gas füllen, um ein Auslösen des

Sicherheitsabsperrventils infolge Druckschwankungen oder ein Überlasten

nachgeschalteter Gaszähler zu vermeiden.

Nach Ablauf vorstehender Punkte ist das Regelgerät einsatzbereit.

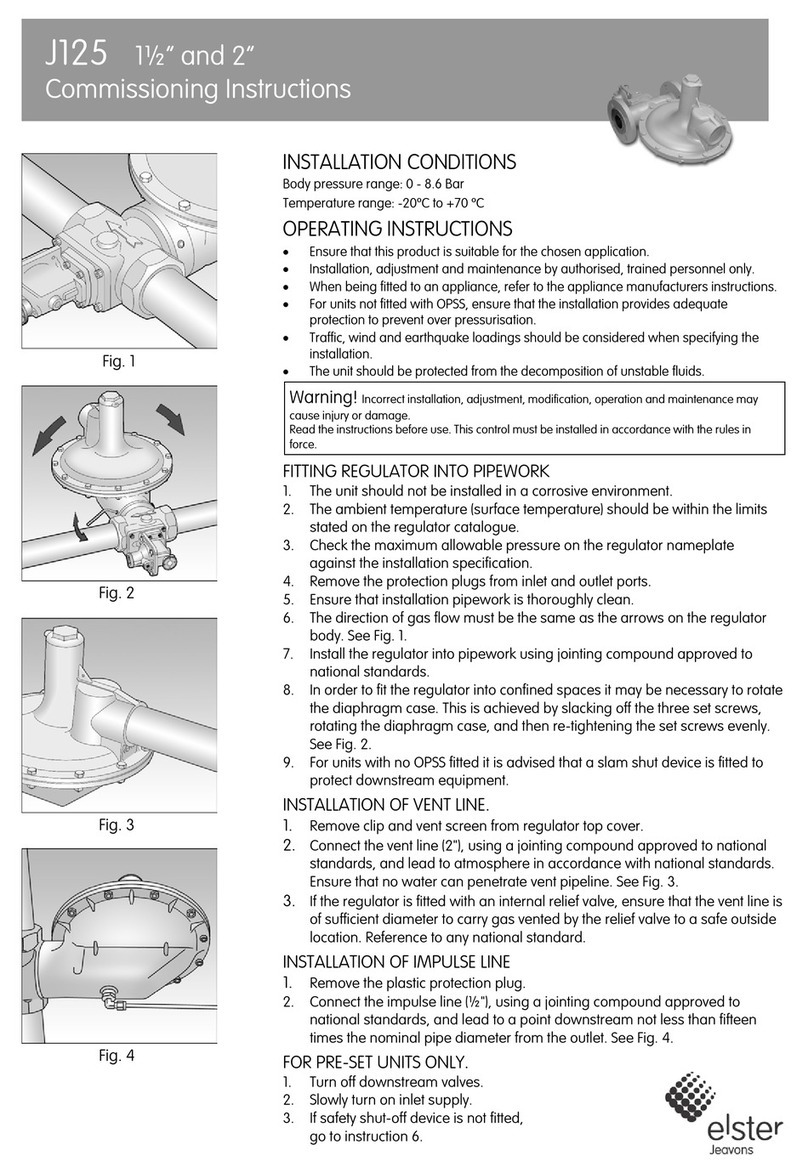

3.1 Entriegeln des SAVs

•Der Druck in der Ausgangsleitung muss zum Entriegeln des SAVs mindestens

10% über dem unteren Abschaltpunkt und mindestens 10% unter dem oberen

Abschaltpunkt liegen.

•Entriegelungshebel drücken und im Uhrzeigersinn drehen bis ein leichter

Widerstand zu spüren ist.

•Den Hebel vorsichtig ein Stück weiter im Uhrzeigersinn drehen. Die

Ausgangsseite wird belüftet. Druck auf der Ausgangsseite beobachten.

•Wenn der Druck ausgeglichen ist und sich der Schließdruck auf der

Ausgangsseite stabilisiert hat, den Hebel weiter im Uhrzeigersinn drehen (ca.

90°) bis das Kontrollgerät einrastet.

3.2 Einstellung

Das Regelgerät wird bereits im Werk entsprechend den Bestellangaben eingestellt.

Ist eine Veränderung der werksseitigen Einstellung vor Ort notwendig, kann dies

innerhalb des Federführungsbereiches oder durch Auswechseln der

Ausgangsdruckfeder und SAV-Federn erreicht werden.