Voraussetzungen für den

Produkteinsatz

Allgemeine, stets zu beachtende Hinwei-

se für den ordnungsgemäßen und siche-

ren Einsatz des Produkts:

•Halten Sie die angegebenen Grenz-

werte ein (z.B. für Drücke, Kräfte,

Momente, Massen, Temperaturen).

•Sorgen Sie für ordnungsgemäß auf-

bereitete Druckluft (40 µm vorgefil-

tert).

Dadurch wird die Lebensdauer der

Filtereinheit erhöht.

•Berücksichtigen Sie die vorherrschen-

den Umgebungsbedingungen.

•Beachten Sie die Vorschriften der

Berufsgenossenschaft, des Techni-

schen Überwachungsvereins oder

entspr. nationale Bestimmungen.

•Entfernen Sie alle Transportvorkeh-

rungen wie Schutzwachs, Folien,

Kappen, Kartonagen.

Die Entsorgung der einzelnen Werk-

stoffe in Recycling-Sammelbehälter

ist möglich.

Safety conditions

These general conditions for the correct

and safe use of the product must be ob-

served at all times.

•Please oberve the limits for press-

ures, forces, torques, masses,

speeds, temperatures and electrical

voltages.

•Please ensure that there is a supply

of correctly prepared compressed air

(40 µm prefiltered).

This will increase the service life of

the filter unit.

•Please observe the prevailing am-

bient conditions.

•Please comply with national and

local safety laws and regulations.

•Remove all packaging such as pro-

tective wax, foils (polyamide), caps

(polyethylene).

The individual materials can be dis-

posed of in recycling containers.

4

C%mbar

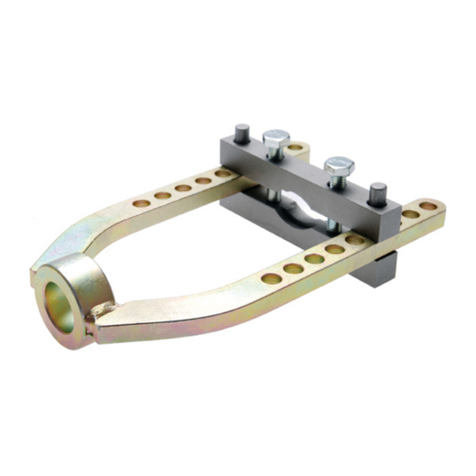

Bild 3/Fig. 3

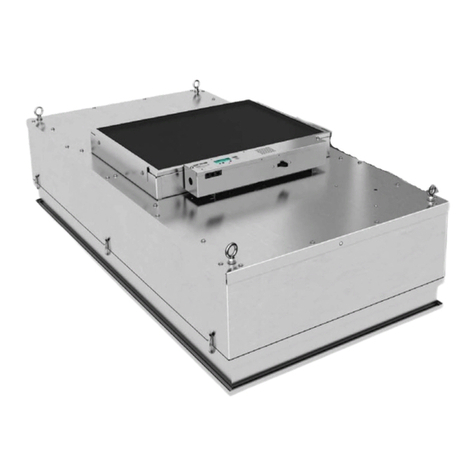

LFM...-H-A

9604 A D/GB 4