Frank FH 711 TCC User manual

HOCHDRUCKREINIGER

HIGH PRESSURE CLEANER

FH 711 TCC

FH 918 TCC

FH 1021 TCC

FH 1024 TCC

FH 1415 TCC

Vor Inbetriebnahme die Betriebsanleitung und Sicher-

heitshinweise lesen und beachten!

Read the instruction sheet and the safety instructions

before putting into operation and observe them!

Langlebig Robust Wartungsfreundlich

BETRIEBSANLEITUNG / OPERATING INSTRUCTIONS

®

FRANK

frank-hdr.de

2

Inhaltsverzeichnis

Seite/Page

Table of contents ............................................................................26

1. Ausführungen ....................................................................................3

2. Betriebsbedingungen ........................................................................3

3. Verwendungszweck...........................................................................3

4. Technische Daten..............................................................................4

5. Beschreibung.....................................................................................6

5.1 Aufbau......................................................................................................................6

5.2 Funktion ...................................................................................................................7

6. Aufstellung.........................................................................................9

6.1 Standort ...................................................................................................................9

7. Betrieb .............................................................................................10

7.1 Betriebsmittel .........................................................................................................10

7.2 Düsen und Rückstoßkräfte ....................................................................................10

7.3 Arbeitsdrücke und Spritzmengen...........................................................................12

7.4 Betriebstemperaturen ............................................................................................12

7.5 Vorbereitung der Inbetriebnahme, Werkseinstellung.............................................12

7.6 Inbetriebnahme......................................................................................................14

7.7 Außerbetriebnahme ...............................................................................................16

7.8 Wiederinbetriebnahme...........................................................................................17

7.9 Winterbetrieb..........................................................................................................17

8. Batteriewechsel ..............................................................................17

9. Wartung ...........................................................................................18

9.1 Hochdruckpumpe...................................................................................................18

9.2 Entkalkung .............................................................................................................18

9.3 Reinigen der Heizschlange....................................................................................19

9.4 Ölzerstäubungsbrenner .........................................................................................19

9.5 Wasserlter,Zusatzmittellter ................................................................................20

10. Störung, Ursache, Behebung ..........................................................21

11. Prüfungen ........................................................................................25

12. Unfallverhütung ...............................................................................25

13. Sicherheit, Qualität .........................................................................25

14. Anhang, Fahrbügel- und Haltermontage.........................................50

EG-Konformitätserklärung ..............................................................52

3

D

1. Ausführungen

FRANK-Heißwasser-Hochdruckreiniger mit elektronischer Sicherheitsfernsteuerung Tele-

control.

Ausführung TCA

EIN-AUS-Steuerung der Maschine durch Bedienung der Spritzpistole.

Ausführung TCC

EIN-AUS-Steuerung der Maschine und Programmwahl durch Bedienung der Spritzpistole.

2. Betriebsbedingungen

Aus Sicherheitsgründen darf an einem Arbeitsplatz nur ein Hochdruckreiniger der

Ausführung TCA oder TCC betrieben bzw. aufgestellt werden. Auch zwei oder mehr

Hochdruckreiniger der unterschiedlichen Ausführungen TCA und TCC dürfen nicht

an einem Arbeitsplatz betrieben bzw. aufgestellt werden.

Der Sicherheitsabstand zwischen Hochdruckreinigern der Ausführungen TCA und/

oder TCC, die an verschiedenen Arbeitsplätzen eingesetzt werden, muss minde-

stens 50 m betragen. Diese Mindest-Distanz gilt auch für die Hochdruck-Schlauch-

leitungen und Spritzeinrichtungen.

Sind Arbeitsplätze mit geringerem Abstand notwendig, müssen Maschinen der Aus-

führung TCA oder TCC mit Maschinen der Varianten TCA 2 oder TCC 2 bzw. TCA 3

oder TCC 3 kombiniert werden.

Beispiele:

2 Arbeitsplätze mit geringerem Abstand als 50 m,

TCA kombiniert mit TCA 2, oder

TCA kombiniert mit TCC 2, oder

TCC kombiniert mit TCC 2.

Maximal 3 Arbeitsplätze mit geringerem Abstand als 50 m,

TCA kombiniert mit TCA 2 und TCA 3, oder

TCA kombiniert mit TCA 2 und TCC 3, oder

TCA kombiniert mit TCC 2 und TCC 3, oder

TCC kombiniert mit TCC 2 und TCC 3.

3. Verwendungszweck

Der Hochdruckreiniger wird zum Reinigen, Entfetten, Konservieren, Entkonservieren und

DesinzierenvonFahrzeugen,Maschinen,Maschinenteilen,Geräten,Behälternusw.ein-

gesetzt.

4

4. Technische Daten

Typ FH 711 TCC FH 918 TCC FH 1021 TCC

Hochdruckstufe HD

Arbeitsdruck 115 bar 180 bar 210 bar

Volumenstrom 11,5 l/min 14,5 l/min 17 l/min

Betriebstemperatur 90 °C 80 °C 70 °C

Dampfstufe D

Arbeitsdruck 30 bar 30 bar 30 bar

Volumenstrom 7,3 l/min 7,3 l/min 7,3 l/min

Betriebstemperatur 140 °C 140 °C 140 °C

Elektr.Anschluss 230 V 1 AC / 50 Hz 400 V 3 AC / 50 Hz 400 V 3 AC / 50 Hz

Nennaufnahme 2,9 kW 5,3 kW 7,3 kW

Brennstoffverbrauch 6,0 kg/h 6,0 kg/h 6,0 kg/h

(7,2 l/h) (7,2 l/h) (7,2 l/h)

Heizöl EL, DIN 51603, bei Dauerbetrieb mit max. Betriebstem-

peratur

Heizöltank, Inhalt 23 Liter 23 Liter 23 Liter

Geräuschemission,

Schalldruckpegel max. 78,5 max. 78,5 max. 80

dB (A)* dB (A)* dB (A)*

Abmessungen

Länge mit Fahrbügel 1245 mm 1245 mm 1245 mm

Länge ohne Fahrbügel 980 mm 980 mm 980 mm

Breite 590 mm 590 mm 590 mm

Höhe 845 mm 845 mm 845 mm

Gewicht 170 kg 175 kg 180 kg

*gemessenimFreien,imAbstandvon1mvonderMaschinenoberächeund1,6müber

dem Boden.

5

D

Typ FH 1024 TCC FH 1415 TCC

Hochdruckstufe HD

Arbeitsdruck 240 bar 150 bar

Volumenstrom 17 l/min 23 l/min

Betriebstemperatur 85 °C 65 °C

Dampfstufe D

Arbeitsdruck 30 bar 30 bar

Volumenstrom 9,5 l/min 9,5 l/min

Betriebstemperatur 140 °C 140 °C

Elektr.Anschluss 400 V 3 AC / 50 Hz 400 V 3 AC / 50 Hz

Nennaufnahme 7,3 kW 7,3 kW

Brennstoffverbrauch 7,8 kg/h 7,8 kg/h

(9,3 l/h) (9,3 l/h)

Heizöl EL, DIN 51603, bei Dauerbetrieb mit max. Be-

triebstemperatur

Heizöltank, Inhalt 23 Liter 23 Liter

Geräuschemission,

Schalldruckpegel max. 81 max.79

dB (A)* dB (A)*

Abmessungen

Länge mit Fahrbügel 1245 mm 1245 mm

Länge ohne Fahrbügel 980 mm 980 mm

Breite 590 mm 590 mm

Höhe 845 mm 845 mm

Gewicht 183 kg 183 kg

*gemessenimFreien,imAbstandvon1mvonderMaschinenoberächeund1,6müber

dem Boden.

6

5. Beschreibung

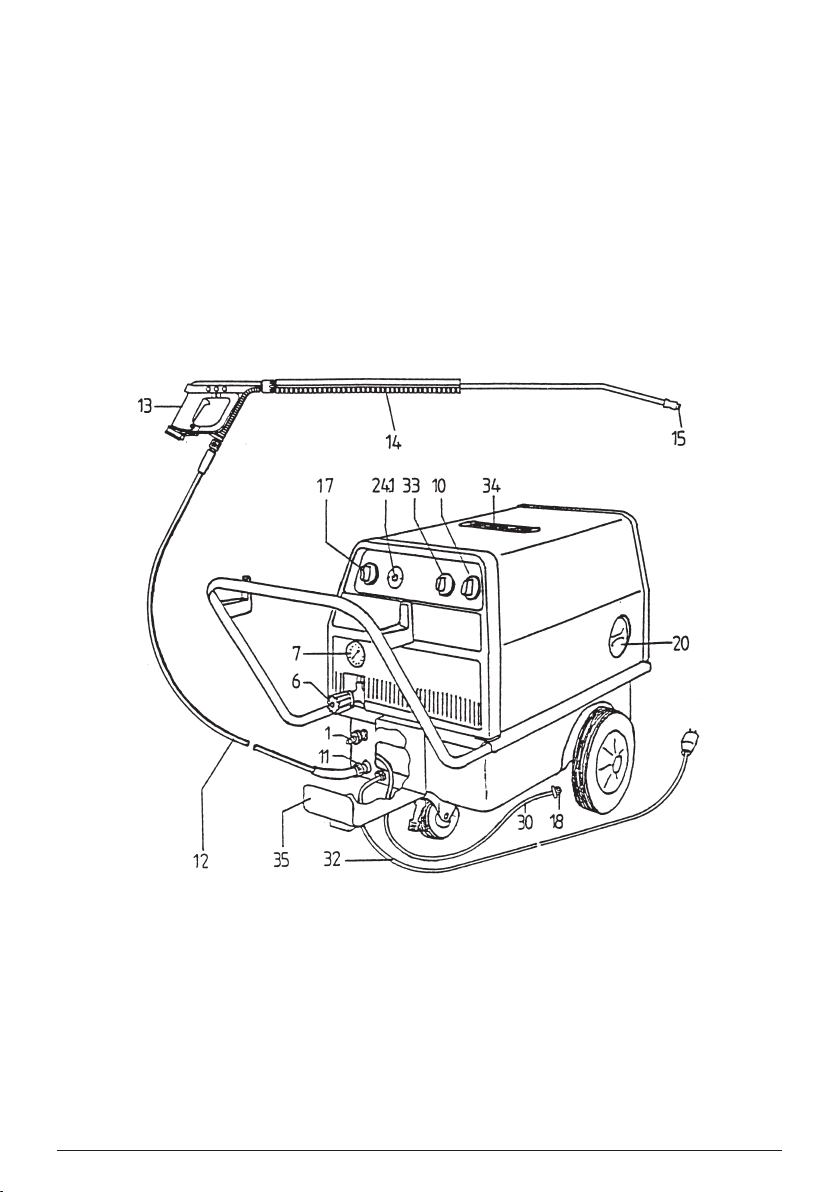

5.1 Aufbau

Der FRANK-Heißwasser-Hochdruckreiniger ist eine fahrbare, ölbeheizte Maschine.

Die Maschine besteht aus Fahrgestell, Wassererhitzer mit Ölbrenner, Hochdruckpumpe mit

Elektromotor, Elektrokasten, Wassereinlaufbehälter, Heizölbehälter sowie Sicherheitsstrahl-

rohr mit elektronischer Spritzpistole.

Auf der Pumpendruckseite ist die Maschine mit glyceringedämpftem Manometer, Über-

ström-Sicherheitsventil und Strömungswächter ausgestattet.

Der Aufbau ist aus den folgenden Abbildungen zu ersehen.

7

D

5.2 Funktion

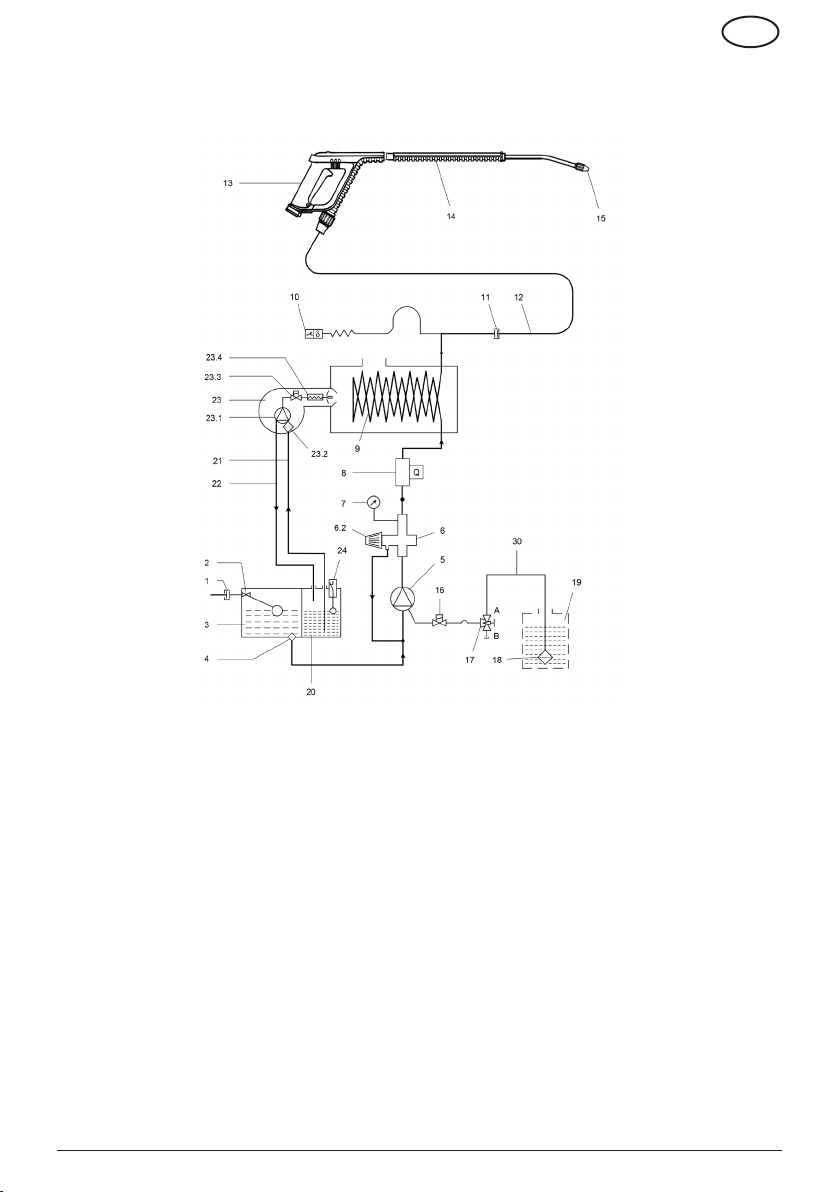

5.2.1 Funktionsschema

1 Anschluss Wasserzulauf

2 Schwimmerventil

3 Wassereinlaufbehälter

4 Wasserlter

5 Hochdruckpumpe

6 Überström-Sicherheitsventil

7 Manometer

8 Strömungswächter

9 Heizschlange

10 Regelthermostat

11 Anschluss Hochdruck

12 Hochdruckschlauchleitung

13 Spritzpistole

14 Strahlrohr

15 Spritzdüse

16 Magnetventil,Zusatzmittel

17 Dosierventil,Zusatzmittel

18 Zusatzmittellter

19 Zusatzmittelbehälter

20 Heizölbehälter

21 Heizöl-Saugleitung

22 Heizöl-Rücklaueitung

23 Ölbrenner

23.1 Heizölpumpe

23.2 Heizöllter

23.3 Magnetventil Heizöl

23.4 Ölvorwärmer

24 Heizöl-Niveauwächter

24.1 Heizölniveau-Kontrollleuchte

25 Heizöl-Einfülllter

30 Saugschlauch,Zusatzmittel

32 Anschlusskabel

33 EIN-AUS-/Motorschutzschalter

34 Abgasaustritt

35 HalterfürZusatzmittelbehälter

8

5.2.2 Wasser-undReinigungs-/Pegemittel-System

Das aus dem Leitungsnetz zulaufende Wasser strömt über das Schwimmerventil in den

Wassereinlaufbehälter. Anschließend wird das Wasser von der Hochdruckpumpe durch den

Wassererhitzer gefördert und unter Druck der Spritzeinrichtung zugeführt. Die Düse der

Spritzeinrichtung erzeugt einen Hochdruck-Flachstrahl.

ÜbereinDosierventilundMagnetventilkönnenReinigungs-/Pegemittelbeigemischtwer-

den.

5.2.3 Spritzeinrichtung, Strahlrohr mit elektronischer Spritzpistole

Die Spritzpistole ermöglicht den Betrieb der Maschine nur bei betätigtem Sicherheitsschalt-

hebel. Durch Betätigen des Hebels wird die Maschine eingeschaltet. Durch Loslassen des

Hebels erfolgt die Sicherheitsabschaltung der Maschine.

Die Ausführung TCC ermöglicht die Programmwahl an der Spritzpistole. Durch Betätigen

des Programmwahl-Drehschalters können die Programme ”KALT“, ”HEISS“ und ”HEISS

MITZUSATZMITTEL“gewähltwerden.

Die Spritzpistole ist eine Sicherheitseinrichtung. Reparaturen dürfen nur von Sach-

kundigen vorgenommen werden. Bei Ersatzbedarf sind nur vom Hersteller zugelas-

sene Bauteile zu verwenden.

5.2.4 Stromversorgung der Steuerelektronik in der Spritzpistole

ZweiBatterienE-Block9VversorgendieSteuerelektronikmitelektrischemStrom.DieLe-

bensdauer der Batterien beträgt ca. 200 Betriebsstunden.

EineBlinkleuchteanderSpritzpistolesignalisiert,daßderGrenzwertderBatteriespannung

erreicht und ein Batteriewechsel erforderlich ist.

5.2.5 EIN-AUS-/Motorschutzschalter

Die Betriebsbereitschaft der Maschine wird durch Betätigen des EIN-AUS-Schalters ein-

bzw. ausgeschaltet.

Der EIN-AUS-Schalter ist als Motorschutzschalter ausgeführt und schützt den Hochruck-

pumpen-Antriebsmotor vor Überlastung. Bei Überlastung wird die gesamte Maschine auto-

matisch abgeschaltet.

5.2.6 Empfänger

ImElektrokastenderMaschinebendetsichderEmpfänger,derdievonderSpritzpistole

übertragenen Signale kontrolliert und die Schaltvorgänge der Maschinensteuerung auslöst.

Die Schaltvorgänge bei der TCC-Ausführung sind das EIN- und AUS-Schalten der Maschi-

ne, dass verzögerte Einschalten des Ölbrenners, das programmabhängige EIN- und AUS-

SchaltendesÖlbrennerssowiedasprogrammabhängigeEIN-undAUS-SchaltenderZu-

satzmitteldosierung.

9

D

5.2.7 Überström-Sicherheitsventil

Das Überström-Sicherheitsventil schützt die Maschine vor unzulässig hohem Überdruck

und ist so gebaut, dass es nicht über den zulässigen Betriebsüberdruck hinaus eingestellt

werden kann. Durch Betätigen des Drehgriffes können zwei verschiedene Betriebsstufen

eingestellt werden. Die Begrenzungsmuttern für den Drehgriff sind mit Lack versiegelt.

Austausch und Reparaturen dürfen nur von Sachkundigen vorgenommen werden.

Bei Ersatzbedarf sind nur vom Hersteller zugelassene Bauteile zu verwenden.

Druck-/Mengen-Umschaltung

Reguläre und zugelassene Betriebszustände sind nur die Betriebsstufe HD (Heißwasser-

Hochdruckstufe) und die Betriebsstufe D (Dampfstufe). Für den Wechsel der Betriebsstufe

ist eine Umschaltung erforderlich, die nur bei abgeschalteter und druckloser Maschine er-

folgen darf.

5.2.8 Strömungswächter

Der Strömungswächter schützt den Wassererhitzer, die Hochdruckschlauchleitung und

Spritzpistole vor unzulässig hoher Erwärmung. Bei nicht ausreichender Strömung schaltet

der Strömungswächter den Ölbrenner ab.

5.2.9 Regelthermostat

Durch Betätigen des Drehknopfes am Regelthermostat kann die gewünschte Betriebstem-

perratur eingestellt werden.

5.2.10 Heizölvorwärmer

DurchdenHeizölvorwärmerimÖlbrennerwirdeinsauberesBrenn-undZündverhaltenbei

niedrigen Heizöltemperaturen während der kalten Jahreszeit erreicht.

5.2.11 Heizöl-Niveauwächter

Der Niveauwächter schaltet bei Unterschreiten des Mindest-Heizölstandes im Heizöltank

denÖlbrennerautomatischab.GleichzeitigwirddurcheineroteLeuchteinderSchalter-

blende Heizölmangel signalisiert.

6. Aufstellung

6.1 Standort

Die Maschine ist nicht an einen bestimmten Platz gebunden. Sie darf jedoch nicht in feuer-

und explosionsgefährdeten Bereichen aufgestellt und betrieben werden. Bei Aufstellung in

einem geschlossenen Raum ist für eine vorschriftsmäßige Ableitung der Verbrennungsgase

und eine ausreichende Belüftung zu sorgen.

10

7. Betrieb

7.1 Betriebsmittel

7.1.1 Heizöl

Heizöl EL DIN 51603 verwenden.

Andere Ölsorten sowie verschmutztes Heizöl dürfen nicht verendet werden, da diese Be-

triebsstörungen und unzulässige Emissionswerte verursachen können. Der Filter im Ölein-

füllstutzen darf nicht entfernt werden.

7.1.2 Reinigungs-/Pegemittel

EsdürfennurnachstehendaufgeführteFRANK-Reinigungs-/Pegemittelundggfs.

Weitere, vom Hersteller zugelassene Zusatzmittel verwendet werden, da nur für

dieseZusatzmitteldieMaterialverträglichkeitgarantiertwird.

FRANK-Reinigungs-/Pegemittel

FRANKOCLEAN NER 0800 FRANKOCLEAN LMI 0480

FRANKOCLEANFZG1070 FRANKOCLEANWAX0710

FRANKOCLEANFZG1170 FRANKOCLEANDEF1040

FRANKOCLEAN ALU 1020 FRANKOCLEAN AKO 1000

FRANKOCLEAN LWB 1140 FRANKOCLEAN HRB 1150

DieReinigungs-/Pegemittel-Anwendungsvorschriftensindzubeachten.Fallser-

forderlich, sind eine Schutzbrille und Schutzkleidung zu tragen.

7.2 Düsen und Rückstoßkräfte

Bei der Handhabung der Spritzeinrichtung ist die Rückstoßkraft zu beachten, und

daß bei abgewinkelten Strahlrohren durch die Rückstoßkraft ein Drehmoment ent-

steht. Das Drehmoment ist um so größer, je länger das Strahlrohr ist.

This manual suits for next models

4

Table of contents

Languages:

Other Frank Pressure Washer manuals