_______________________________________________________________________________________

www.gressel.ch XND.00020.001_A –08/2022 2

Benutzerhinweise1

1.1 Zweck des Dokumentes, Gültigkeit

Diese Anleitung ist integraler Bestandteil der Produktlieferung und enthält wichtige

Informationen zur sicheren Montage, Inbetriebnahme, Bedienung, Pflege und Wartung.

Vor der Benutzung des Produktes diese Anleitung lesen und beachten, insbesondere das

Kapitel „Allgemeine Sicherheitshinweise“.

1.2 Darstellung von Sicherheitshinweisen

Gefahr:

Bezeichnet eine unmittelbar drohende Gefahr.

Wenn die Information nicht befolgt wird, wird Tod oder schwerste

Körperverletzungen (Invalidität) die Folge sein.

Warnung:

Bezeichnet eine mögliche gefährliche Situation.

Wenn die Information nicht befolgt wird, können Tod oder schwerste

Körperverletzungen (Invalidität) die Folge sein.

Warnung:

Bezeichnet eine möglicherweise gefährliche Situation.

Wenn die Information nicht befolgt wird, können Sachschäden sowie

leichte oder mittlere Körperverletzungen die Folgen sein.

Hinweis auf nützliche Tipps oder von Sachschäden

Hinweis:

Bezeichnet allgemeine Hinweise, nützliche Anwender-Tipps und

Arbeitsempfehlungen, welche aber keinen Einfluss auf die Sicherheit

und Gesundheit des Personals haben.

… hebt nützliche Tipps und Empfehlungen sowie Informationen für

einen effizienten und störungsfreien Betrieb hervor.

Hinweis auf grössere Sachschäden

VORSICHT:

Bezeichnet eine möglicherweise gefährliche Situation. Wenn die

Information nicht befolgt wird, sind Sachschäden die Folge.

… weist auf eine möglicherweise gefährliche Situation hin, die zu

Sachschäden führen kann, wenn sie nicht vermieden wird.

Allgemeine Sicherheitshinweise2

2.1 Bestimmungsgemässe Verwendung

Das Spannmittel darf ausschliesslich im Rahmen der technischen Daten verwendet werden und ist

für den stationären Einsatz auf Werkzeugmaschinen im industriellen Umfeld konzipiert.

Zur bestimmungsgemässen Verwendung gehört auch die Einhaltung der vom Hersteller

vorgeschriebenen Inbetriebnahme-, Montage-, Betriebs-, Umgebungs- und Wartungsbedingungen.

Für Schäden aus nicht bestimmungsgemässer Verwendung haftet der Hersteller nicht.

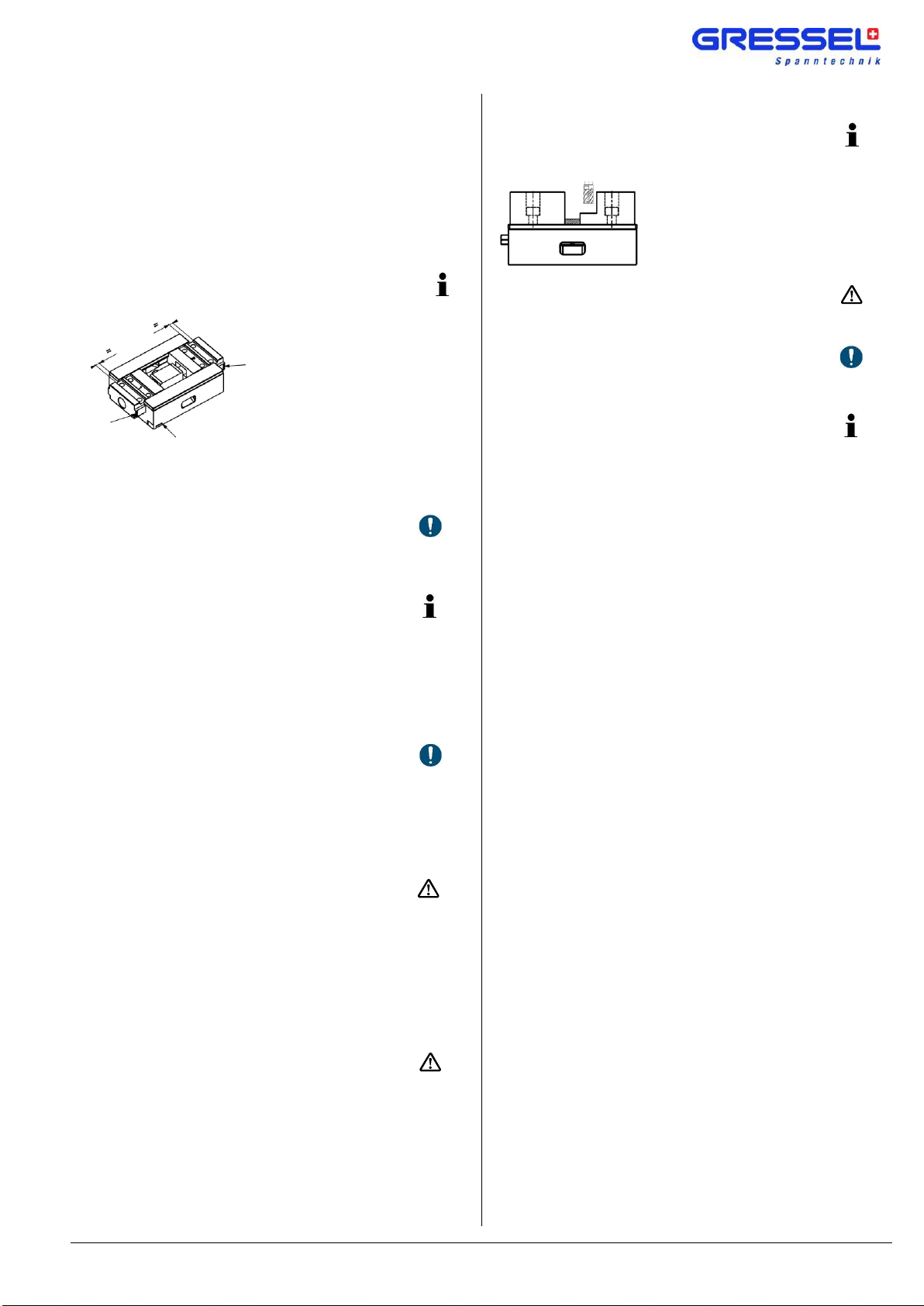

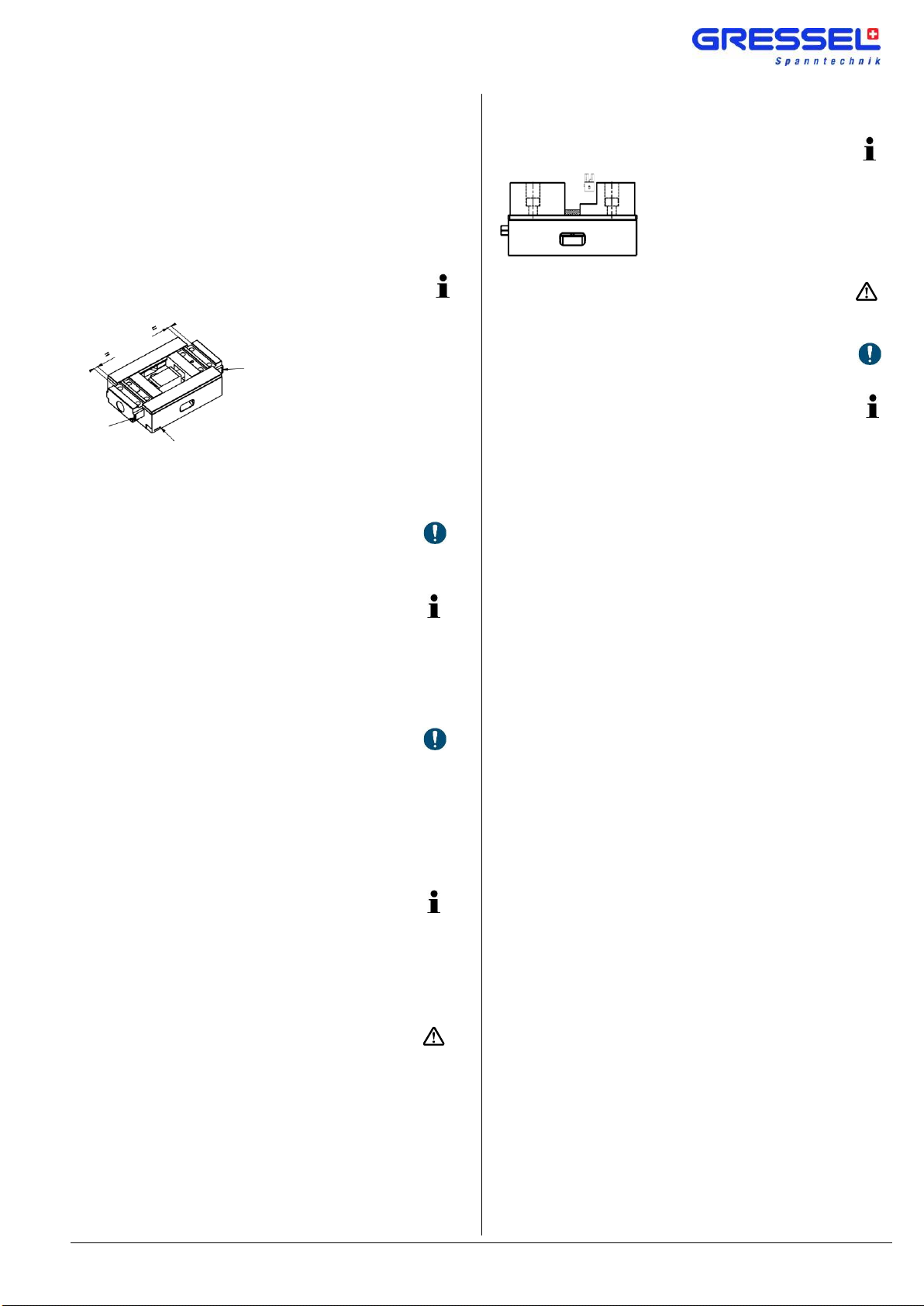

Technische Daten2.1.1

Anzugsmoment / Spannkraft

Beanspruchungen über dem max. Anzugsmoment führen zu Schäden an der Spindel.

Gewicht:

Weitere Daten siehe Katalog >> GRESSEL Spanntechnik <<

2.2 Vernünftigerweise vorhersehbare Fehlanwendung

Eine andere als die unter „Bestimmungsgemässe Verwendung“ festgelegte oder über

diese hinausgehende Benutzung gilt als nicht bestimmungsgemäss und ist verboten.

Jede andere Verwendung bedarf einer Rücksprache mit dem Hersteller.

Beispiele für vorhersehbare Fehlanwendungen

Spannmittel auf rotierenden Systemen eingesetzt.

Spannen von weit auskragenden Werkstücken.

Spannen von schweren Werkstücken in vertikaler Lage ohne Sicherung gegen

Herausfallen beim Be- und Entladen.

Umbauten und Veränderungen2.2.1

Bei eigenmächtigen Umbauten und Veränderungen des Spannmittels erlischt jegliche

Haftung und Gewährleistung durch den Hersteller.

Ersatz-, Verschleissteile und Hilfsstoffe2.2.2

Verwenden Sie nur Originalteile oder vom Hersteller freigegebene Teile, da der Einsatz

von Ersatz- und Verschleissteilen von Drittherstellern zu Risiken führen kann.

2.3 Restrisiken

Die korrekte Werkstückspannung liegt in der Verantwortung des Bedieners.

Neue Aufspannungen müssen durch qualifiziertes Fachpersonal mit entsprechender

Berufsausbildung sorgfältig geprüft werden.

Durch die unterschiedlich zu spannenden Geometrien, Auflageflächen, Reibungswerte der

Aufspannung, Bearbeitungskräfte, Fehlmanipulationen der Bearbeitungsmaschine etc. muss

auch bei einem korrekt funktionierenden Spanner mit der Gefahr gerechnet werden, dass ein

Werkstück verrutschen oder ausgerissen werden kann.

An der Bearbeitungsmaschine sind Schutzvorrichtungen anzubringen, die den Bediener

vor ausgeschleuderten Werkzeug- und Werkstückteilen schützen.

Das Tragen einer Schutzbrille in der Nähe einer Bearbeitungsmaschine ist für Bediener und

Dritte Pflicht.

Arbeitsweisen, welche die Funktion und Betriebssicherheit beeinträchtigen, sind zu unterlassen.

Backenwechsel2.3.1

Ungenügend angezogene Systembacken können zu Beschädigungen führen.

Hinweise zur Spanntechnologie2.3.2

Der Bediener stellt sicher, dass die Spanngeometrie und die Spannkräfte der gewählten

Bearbeitungsart entsprechen.

Wir empfehlen die Spannung mit einem Drehmomentschlüssel durchzuführen, um

gleichbleibende Spannresultate zu erreichen.

Die Spannkräfte werden nur bei einer korrekten Funktion des Spannmittels und bei

korrekter Werkstückspannung erreicht.

Eine regelmässige Wartung und Reinigung gemäss der Betriebsanleitung ist unerlässlich für

eine korrekte Funktion.

Bei elastischen dünnwandigen Werkstücken, z.B. bei Rohren, oder bei Paketspannungen

kann die Spannkraft durch das Einfedern der Werkstücke wesentlich reduziert werden.

Bei hohen Einspannungen wird die Spannkraft durch erhöhte Reibkräfte in den Schiebern

wesentlich reduziert.

2.4 Verpflichtung des Betreibers

Der Betreiber verpflichtet sich, nur Personen an der Maschine arbeiten zu lassen:

die mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung

vertraut sind.

die in die Arbeiten an der Maschine eingewiesen sind.

die diese Betriebsanleitung gelesen und verstanden haben.

Die Anforderungen der EG-Richtlinie zur Benutzung von Arbeitsmitteln 2007/30/EG sind

einzuhalten.

2.5 Verpflichtung des Personals

Alle Personen, die mit Arbeiten an der Maschine beauftragt sind, verpflichten sich:

die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu

beachten.

das Sicherheitskapitel und die Sicherheitshinweise in dieser Betriebsanleitung gelesen

und verstanden zu haben, sowie diese zu beachten.

2.6 Qualifikation des Personals

Montage, Ersteinrichtungen, Störungssuche sowie periodische Überwachung sind durch

qualifiziertes Fachpersonal mit entsprechender Berufsausbildung vorzunehmen.

2.7 Persönliche Schutzausrüstung

Warnung:

Augenverletzung durch fliegende, heisse Späne!

Fliegende heisse Späne können zu schweren Augenverletzungen

führen.

Bei sämtlichen Arbeiten an der Maschine gelten die Vorschriften

der Arbeitssicherheit und Unfallverhütung.

Zu jeder Zeit ist eine persönliche Schutzausrüstung zu

tragen, insbesondere Sicherheitsschuhe, Handschuhe

und Schutzbrille.

2.8 Gewährleistung

Die Gewährleistung beträgt 24 Monate ab Auslieferdatum des Werks und bei bestimmungs-

gemässem Gebrauch unter folgenden Bedingungen:

Beachtung der mitgeltenden Unterlagen.

Beachtung der Umgebungs- und Einsatzbedingungen.

Beachtung der vorgeschriebenen Wartungs- und Schmierintervalle.

Beachtung der maximalen Laufleistung.

Teile die das Werkstück berühren sind nicht Bestandteil der Gewährleistung.

Gewährleistung –Maximale Laufleistung

24 Monate oder 50‘000 Spannzyklen